纤维增强Al2O3-SiO2气凝胶隔热复合材料研究进展

2023-01-30张路佳姜勇刚冯军宗李良军

张路佳,姜勇刚,冯军宗,李良军,冯 坚

(国防科技大学空天科学学院新型陶瓷纤维及其复合材料重点实验室,长沙 410073)

0 引 言

Al2O3-SiO2气凝胶是一种以纳米粒子或高聚物分子为骨架,具有三维网络纳米多孔结构的轻质固体材料,经1 100~1 300 ℃热处理后能够保持较高的比表面积(80~103 m2/g)[1],是现阶段有氧环境下隔热和耐温性能较为突出的气凝胶材料之一[2-4]。然而,由于Al2O3-SiO2气凝胶本身力学性能较差[5],脆性大,易碎裂,且高温下抑制辐射传热能力较弱[6-7],因此在隔热保温等领域的直接应用受到一定程度的限制[8-9]。

近年来,为了改善Al2O3-SiO2气凝胶的力学性能和隔热性能,研究人员在气凝胶中引入增强体制备复合材料,在众多增强体中,纤维具有较大的长径比、优异的热稳定性、低热膨胀系数和良好的力学增强效果[10],且在高温下对红外辐射具有一定的散射能力,有助于提高遮挡红外辐射效果,降低材料的热导率,因而得到广泛应用。目前常用的纤维主要以石英、莫来石、氧化锆等无机纤维为主。本文介绍了纤维增强Al2O3-SiO2气凝胶隔热复合材料的制备方法,详细综述了目前国内外在此方面的研究进展,并展望了其未来的发展方向。

1 纤维增强Al2O3-SiO2气凝胶隔热复合材料的制备方法

图1 纤维增强Al2O3-SiO2气凝胶隔热复合材料工艺流程Fig.1 Process flow of fiber reinforced alumina-silica aerogel thermal insulation composites

纤维增强Al2O3-SiO2气凝胶隔热复合材料制备过程一般包括五个步骤,分别是溶胶制备、溶胶与纤维混合、凝胶、老化和干燥,如图1所示。首先将铝源、水、溶剂、硅源、催化剂按照一定顺序和步骤混合均匀,获得Al2O3-SiO2溶胶;再将溶胶与短纤维或长纤维制成的预制件混合,目前将溶胶与纤维混合主要有机械搅拌、超声震荡、真空浸渍等[11],其中机械搅拌和超声震荡主要适用于短纤维,真空浸渍则适用于长纤维制备的预制件;待基体和纤维混合后经凝胶老化形成湿凝胶;最后经过干燥将湿凝胶孔隙中的溶剂排出[12],得到纤维增强Al2O3-SiO2气凝胶复合材料。干燥是材料制备的最为关键的步骤,目前主要有超临界干燥、常压干燥、真空冷冻干燥等。超临界干燥作为研究最早的、最成熟的工艺,能够较完整地保存孔隙结构并制备出性能较好的气凝胶,一般使用乙醇作为溶剂,但超临界干燥需要较为复杂的高压设备,而且需要高压(7~10 MPa)或高温(250~300 ℃)的苛刻工艺条件。相对于超临界干燥工艺,其他两种干燥工艺条件较温和,也能制备出性能较好的复合材料[13-14]。

Al2O3-SiO2气凝胶作为一种复合气凝胶,在制备过程中按照加入Al2O3溶胶和SiO2溶胶比例的不同,可分为以Al2O3溶胶体系为主[15-18]和以SiO2溶胶体系为主[19-20]。研究[21]表明硅含量较大时Al2O3-SiO2气凝胶的收缩率较小,铝含量较大时则Al2O3-SiO2气凝胶的透明度、强度和成块性较好,n(Al) ∶n(Si)=3 ∶1和8 ∶1的Al2O3-SiO2气凝胶复合材料的高温热导率较低。

2 纤维增强Al2O3-SiO2气凝胶隔热复合材料的研究进展

使用纤维增强后的陶瓷基复合材料断裂时,其中的纤维拔出、桥联、脱粘和断裂,以及基体中裂纹的微化、弯曲、偏转等可显著增加陶瓷材料的韧性和强度[22],还能保持陶瓷材料较好的高温性能,是赋予高温结构陶瓷高性能的较好方法,这种方法对气凝胶也同样适用。本文从石英纤维增强、莫来石纤维增强、氧化锆纤维增强和其他纤维增强等几个方面,分别介绍纤维增强Al2O3-SiO2气凝胶隔热复合材料的研究进展。

2.1 石英纤维增强Al2O3-SiO2气凝胶

为了获得更高的强度,研究人员将石英纤维制成具有一定强度的多孔骨架,再浸渍Al2O3-SiO2溶胶,得到纤维增强Al2O3-SiO2气凝胶复合材料。Yu等[23]首先将短切石英纤维和粘接剂烧结,粘接剂将纤维结合在一起,形成具有一定抗压强度(0.3 MPa,10%应变)的多孔骨架(图2),然后在骨架中浸渍n(Al) ∶n(Si)=3 ∶1的Al2O3-SiO2溶胶,经常压干燥后得到Al2O3-SiO2气凝胶隔热复合材料,具有较高的压缩强度(0.85 MPa,10%应变),常温热导率为0.046 W/(m·K)。

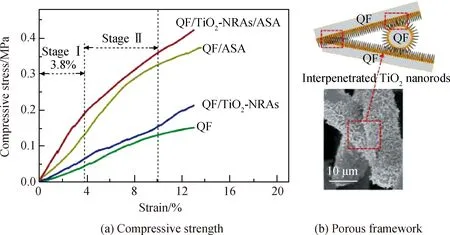

在石英纤维表面生长次级粒子也是一种提升力学性能的方法,Yu等[24]在石英纤维多孔骨架表面生长垂直排列的一维金红石TiO2纳米棒阵列(TiO2-NRAs)来进一步提高对n(Al) ∶n(Si)=3 ∶1的Al2O3-SiO2气凝胶的力学增强作用(图3)。从图3可以看出这种方法能有效提升纤维多孔骨架和Al2O3-SiO2气凝胶隔热复合材料的压缩强度,同时材料具有高耐温(大于1 200 ℃)和低热导性能,1 100 ℃热导率为0.071 W/(m·K)。

图2 石英纤维多孔骨架的形貌[23]Fig.2 Morphology of quartz fiber-based porous skeleton[23]

图3 增加TiO2纳米棒阵列后复合材料的压缩强度及其多孔骨架[24]Fig.3 Compressive strength of composites and its porous framework after adding TiO2 nanorod array[24]

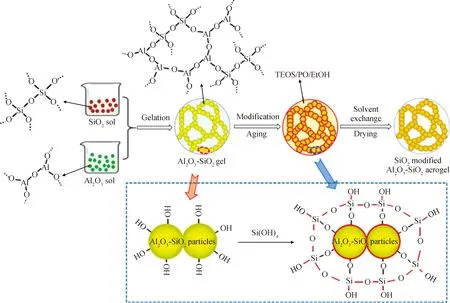

此外,Yu等[25]还将石英纤维/Al2O3-SiO2湿凝胶,浸入体积分数15%TEOS的乙醇溶液中静置48 h进行SiO2沉积改性,过程如图4所示,再将其放在乙醇溶剂置换和常压干燥制备了SiO2沉积的石英纤维/Al2O3-SiO2气凝胶复合材料,其中Al2O3-SiO2湿凝胶的n(Al) ∶n(Si)=2 ∶1。该方法将复合材料压缩强度(10%应变)从0.69 MPa提升到了0.86 MPa,最终材料室温热导率仅为0.029 5 W/(m·K)。

石英纤维可以显著提升Al2O3-SiO2气凝胶的力学性能(10%应变压缩强度达0.86 MPa),目前多以多孔纤维骨架的形式使用,但SiO2对高温红外辐射的散射作用较小,在辐射比例较大的高温阶段隔热优势不明显,且石英纤维的使用温度一般不超过1 000 ℃,导致复合材料的最高使用温度偏低。

2.2 莫来石纤维增强Al2O3-SiO2气凝胶

Yu等[26]和李成利[27]将莫来石短切纤维分散到n(Al) ∶n(Si)=4 ∶1的Al2O3-SiO2溶胶中,经凝胶老化及超临界干燥得到Al2O3-SiO2气凝胶隔热复合材料。随着纤维的质量分数增加,材料强度先提高后降低,当纤维的质量分数为50%时[26],压缩弹性模量最高可达1.153 MPa,同样弯曲强度最高可达0.755 MPa。

赵航远[28]向混合均匀的莫来石短切纤维中加入粘接剂,经抽滤模压制成预制件,浸渍n(Al) ∶n(Si)=2 ∶1的Al2O3-SiO2溶胶,待其凝胶后常压干燥得到复合材料,再将复合材料与AlF3粉末一并置于密闭坩埚中进行高温热处理,通入催化气体使得气凝胶Al2O3-SiO2颗粒原位催化生长成莫来石晶须,获得新型的莫来石纤维/次级气凝胶(MF/MW)复合材料。在力学性能上MF/MW复合材料(10%应变压缩强度为0.326 MPa)显著优于莫来石纤维预制件(10%应变压缩强度为0.094 MPa),且常温热导率仅为0.035 W/(m·K)。说明这种在莫来石纤维预制件内部孔隙中构造莫来石晶须形成二级孔结构,能够有效提高纤维预制件力学性能。

图4 SiO2沉积改性过程的示意图[25]Fig.4 Schematic diagram of SiO2 deposition modification process[25]

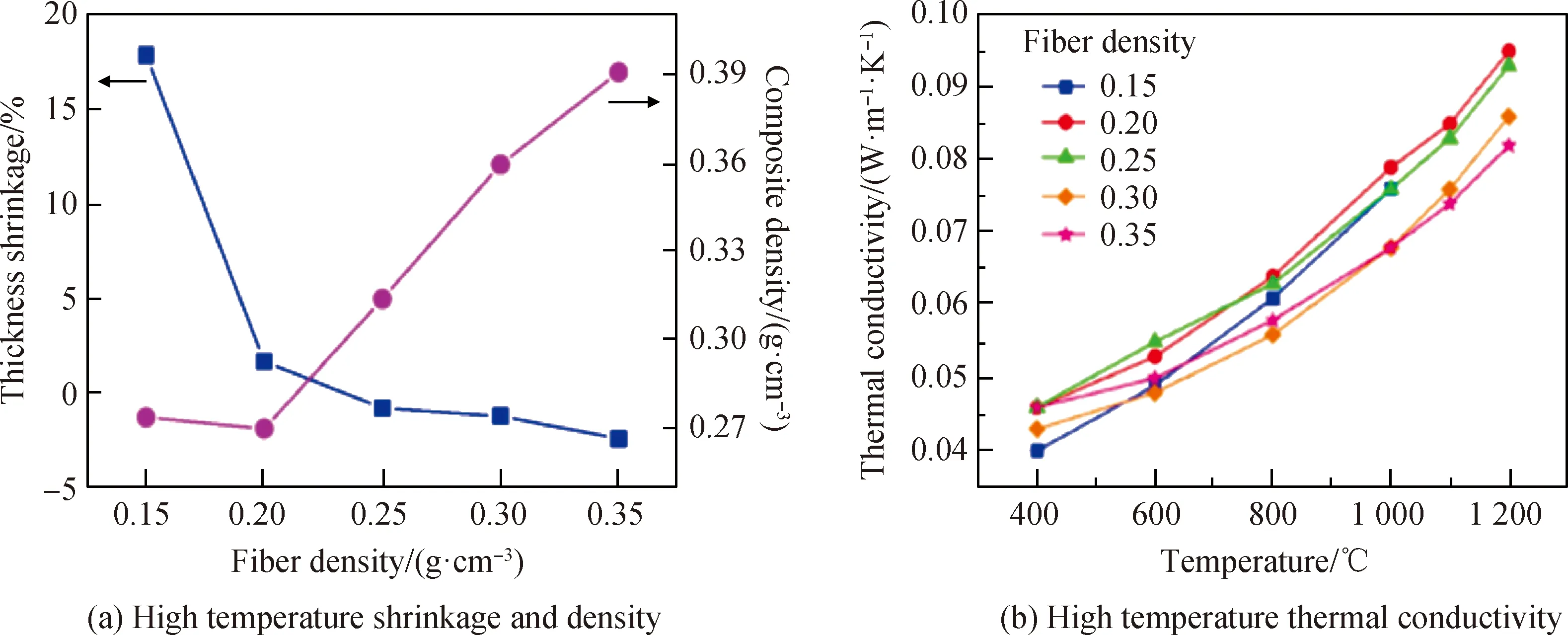

气凝胶密度和纤维预制件体积密度是影响Al2O3-SiO2气凝胶复合材料力学性能的两个重要因素。武纬[29]把莫来石纤维毡作为增强体,将n(Al) ∶n(Si)=3 ∶1的溶胶浸渍到纤维毡中,经乙醇超临界干燥获得莫来石长纤维增强Al2O3-SiO2气凝胶隔热复合材料,着重研究了气凝胶密度和纤维预制件体积密度对材料压缩强度和热导率的影响规律。随着气凝胶密度的增加,复合材料压缩强度升高,随着纤维预制件体积密度的增加,复合材料压缩、弯曲和拉伸强度降低,当纤维预制件体积密度为0.25 g/cm3时,复合材料10%应变压缩强度为0.45 MPa,1 000 ℃热导率为0.062 W/(m·K)。Peng等[30]将TEOS溶解在乙醇的硝酸溶液中,再按照一定比例与Al2O3溶胶混合,经过处理后最终得到Al2O3-SiO2溶胶[31],再浸渍莫来石纤维毡,经凝胶老化和乙醇超临界干燥,制备了短时耐温可达1 500 ℃的高强度低热导Al2O3-SiO2气凝胶隔热复合材料(图5)。实验发现当纤维体积密度为0.30 g/cm3时,复合材料10%应变的压缩应力为0.31 MPa,弯曲强度达到0.82 MPa(图6),在1 500 ℃马弗炉热处理2 h后,材料厚度收缩仅为0.9%,1 200 ℃时热导率仅为0.082 W/(m·K)。

为了进一步降低材料的高温热导率,刘旭华[32]和朱召贤等[33]分别将TiCl4和ZrOCl2·8H2O分别滴入n(Al) ∶n(Si)=3 ∶1的Al2O3-SiO2溶胶,然后经CO2超临界干燥制备了复合材料。掺杂TiO2和ZrO2遮光剂后,复合材料在1 050 ℃时的高温热导率分别降低至0.085 W/(m·K)和0.076 W/(m·K)(掺杂前为0.098 W/(m·K)),压缩强度分别为0.14 MPa和0.18 MPa(掺杂前为0.16 MPa)。

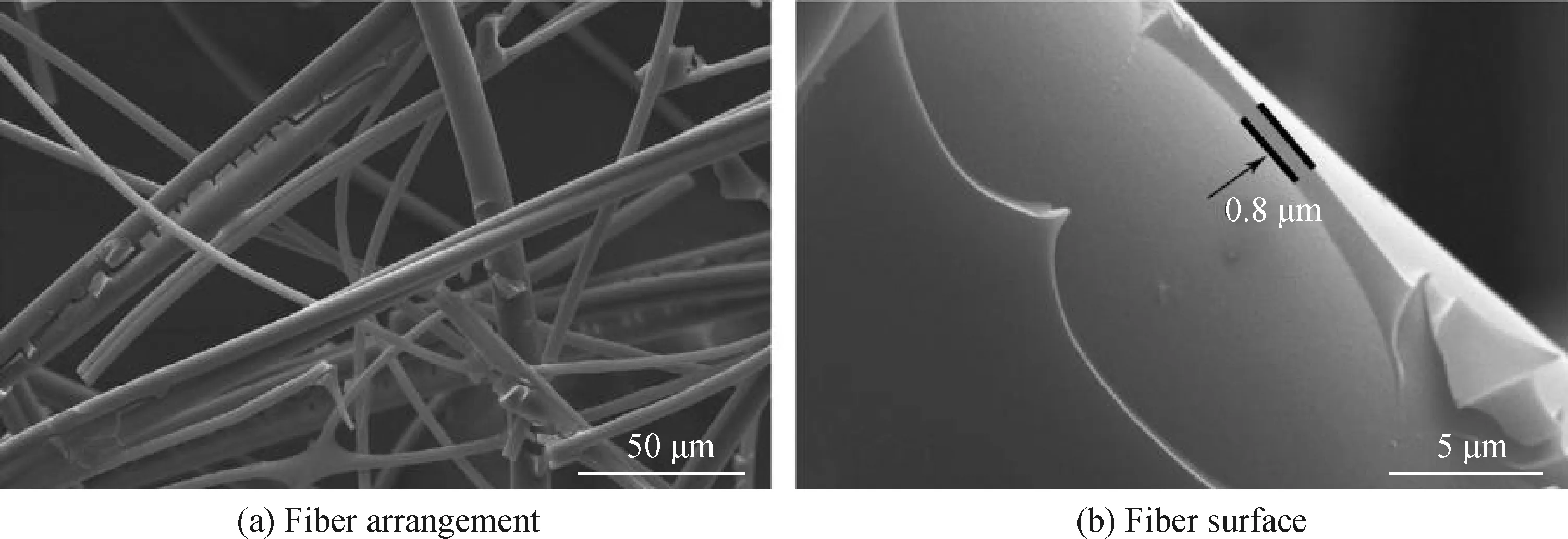

Xu等[34]提出在莫来石纤维表面包覆SiC涂层(图7)作为增强体,再浸渍n(Al) ∶n(Si)=3 ∶1的Al2O3-SiO2溶胶制备复合材料。SiC涂层可显著提高纤维对2.5~7.5 μm红外辐射波的比消光系数,复合材料在1 000 ℃时的热导率仅为0.049 W/(m·K)。此外,他还采用硅酸铝纤维、Al2O3纤维和莫来石纤维分别制备Al2O3-SiO2气凝胶复合材料[35],发现纤维种类对力学性能影响较小,对材料耐温性、高温热导率有较大的影响。莫来石纤维增强的复合材料具有更好的耐温性能和隔热性能,经1 200 ℃热处理后厚度收缩率为2.7%,1 100 ℃时热导率为0.065 W/(m·K)。

图5 复合材料纤维预制件体积密度与高温收缩率、密度、高温热导率的关系[30]Fig.5 Relationship between high temperature shrinkage, density, high temperature thermal conductivity of composites and bulk density of fiber preforms[30]

图6 莫来石纤维增强Al2O3-SiO2气凝胶隔热复合材料的应力-位移曲线[30]Fig.6 Stress-strain curves of mullite fiber reinforced alumina-silica aerogel thermal insulation composites[30]

图7 碳化硅改性莫来石纤维的微观形貌[34]Fig.7 Micro morphology of SiC modified mullite fiber[34]

为提升材料的强度,Zou等[3]选择将莫来石纤维毡通过冷冻干燥以及烧结工艺制成多孔骨架,以此作为增强体制备出密度为0.227~0.304 g/cm3的Al2O3-SiO2气凝胶复合材料,同时他们进一步引入TiO2来降低材料的热导率,随着TiO2掺入量的增加,复合材料高温热导率先下降后上升,而强度逐渐上升,在TiO2加入量为10%(质量分数)、Al2O3-SiO2溶胶中n(Al) ∶n(Si)=3 ∶1时,1 000 ℃热导率为0.168 W/(m·K),弹性模量为1.68 MPa(不加遮光剂为0.222 W/(m·K)和0.78 MPa)。

莫来石纤维主要优势在于优异的隔热性能和耐高温性能,是目前最常用的力学增强纤维,其中短切莫来石纤维多以直接掺入或者通过烧结、粘接等形式制成多孔骨架使用,而长纤维一般以莫来石纤维毡形式来作为增强体。通过加入遮光剂或者对纤维表面进行涂层改性等方式可以进一步降低材料的高温热导率,材料的短时使用温度可达1 500 ℃,具有较好的力学和隔热性能。

2.3 氧化锆纤维增强Al2O3-SiO2气凝胶

Zhang等[36]则采用短切氧化锆纤维为原料,聚丙烯酰胺作为分散剂,先挤压成型,随后进行高温烧结,构建了孔隙率在91%以上的多孔骨架,再浸渍n(Al) ∶n(Si)=3 ∶1的Al2O3-SiO2溶胶,经超临界干燥得到复合材料。由于形成的多孔骨架力学性能较好,与气凝胶结合得到复合材料后密度稍有增大,材料的压缩强度较高(1.22 MPa),常温热导率为0.049 W/(m·K),1 000 ℃热导率为0.102 W/(m·K)。

Yu等[25]将以氧化锆纤维毡为增强体,首先经过溶胶-凝胶步骤得到氧化锆纤维/Al2O3-SiO2湿凝胶,其中Al2O3-SiO2湿凝胶的n(Al) ∶n(Si)=2 ∶1,再浸入TEOS的乙醇溶液对其进行表面改性,整个过程控制温度在60 ℃,溶剂置换以后再次浸渍氧化硅溶胶,重复溶胶凝胶步骤,最后经常压干燥制备硅沉积氧化锆纤维/Al2O3-SiO2气凝胶复合材料,这种方法将复合材料10%应变压缩强度从0.50 MPa提升到了0.64 MPa,同时具有较低的热导率,室温热导率仅为0.027 7 W/(m·K)。

由于ZrO2物质本身熔点(2 700 ℃)高,氧化锆纤维具有比其他耐火纤维品种更高的使用温度和良好的耐高温性,并且导热系数低,抗氧化,常用于高温隔热领域,但与其他纤维相比,制备的复合材料密度(0.45~0.60 g/cm3)和常温热导率较高,一定程度上限制了材料的使用范围。

2.4 其他纤维增强Al2O3-SiO2气凝胶

Li等[37]首先将短切碳纤维加工为多孔骨架,铝源和硅源按照n(Al) ∶n(Si)=2 ∶1的比例,加入环氧丙烷作为促凝剂,制备出碳纤维增强Al2O3-SiO2气凝胶复合材料。与碳纤维多孔骨架相比压缩强度在z方向上从1.33 MPa增加到1.59 MPa,在x/y方向上从5.44 MPa增加到5.75 MPa,1 000 ℃时复合材料热导率(激光闪射法,氩气气氛)为0.330 W/(m·K)。

张月[38]将SiO2纳米纤维均匀分散在n(Al) ∶n(Si)=6 ∶1的Al2O3-SiO2溶胶中,经超临界干燥制备出纳米纤维增强Al2O3-SiO2气凝胶复合材料。发现SiO2纳米纤维加入量增加时,压缩强度从0.11 MPa提升至0.29 MPa,同时材料完全断裂时的形变从6%提升至 37%,研究还表明,引入纳米纤维后增加了材料的固态传热,常温热导率从0.033 W/(m·K)上升至0.041 W/(m·K)。

刘旭华[32]以碳纳米管(CNTs)作为增强体,浸渍n(Al) ∶n(Si)=3 ∶1的Al2O3-SiO2溶胶,然后经超临界干燥制得CNTs增强Al2O3-SiO2气凝胶复合材料,随着CNTs添加量的增加,复合材料压缩强度提高,当CNTs添加量为1.5%时,其压缩强度较Al2O3-SiO2气凝胶(0.76 MPa)提高了10.5倍,达到8.59 MPa,可见碳纳米管能显著提高气凝胶的力学性能。

Ghica等[39]将TEOS和乙烯基三甲氧基硅烷作为硅源,将仲丁醇铝和AlCl3作为铝源,按照不同的Al/Si配比制备Al2O3-SiO2溶胶,再掺入Kevlar纤维作为增强体,通过常压干燥制得Al2O3-SiO2气凝胶复合材料,发现当TEOS与AlCl3摩尔分数分别为95%和5%时,体积密度低至0.120 g/cm3,常温导热系数最低为0.030 8 W/(m·K),能在550 ℃保持优异的热稳定性。

3 结语与展望

作为隔热材料,因Al2O3-SiO2气凝胶本身力学和高温隔热性能较弱限制了其直接应用,以石英、莫来石、氧化锆等纤维作为增强体,不仅能够对红外辐射进行一定的抑制,而且能够提高气凝胶的力学性能,使得Al2O3-SiO2气凝胶的高温隔热性能和力学性能同时提升。今后研究可以从以下三点着手:

(1)降低材料热导率:通过加入遮光剂和对纤维进行表面改性可以提高气凝胶复合材料的高温遮挡红外辐射效果,但相比于现有应用最广泛的SiO2气凝胶隔热材料来说,材料的高温热导率还有待进一步降低。如何根据传热学基本原理,通过调控气凝胶的密度、粒径、形貌,以及均匀引入遮光剂、选择合适的纤维种类和直径等,以进一步优化降低材料的固态、气态和辐射传热,还有待研究。

(2)简化材料制备工艺:目前超临界干燥工艺是制备气凝胶隔热复合材料的最常用方法,得到的材料热导率低、孔隙率高,但工艺步骤复杂,条件较苛刻;常压干燥具有低成本、设备要求低等特点,也能获得性能较好的样品,但是干燥过程较复杂且制备周期较长;冷冻干燥不需要太长的时间,但是干燥过程中溶剂挥发留下的孔洞较大,制得的材料热导率偏高,因此,寻找新的Al2O3-SiO2气凝胶隔热复合材料干燥方法(非超临界和常压干燥方法)将是今后发展的方向之一。

(3)确定材料安全使用边界:采用马弗炉和石英灯辐射加热等手段,已经掌握了纤维增强Al2O3-SiO2气凝胶隔热复合材料的高温性能变化规律,但对材料在更高环境温度、更长使用时间或者在高温下多次使用过程中的微观结构和性能演变尚不掌握,研究并确定材料的安全使用边界,也是未来研究的重点内容之一。