钢-LVL 组合工字形梁受剪性能研究

2023-01-28刘宏伟吴时旭童科挺张家亮李玉顺

刘宏伟 ,吴时旭 ,童科挺 ,张家亮 ,李玉顺

(1.宁波大学 土木工程与地理环境学院,浙江 宁波 315211;2.宁波大学科学技术学院,浙江 宁波 315300;3.青岛农业大学 建筑工程学院,山东 青岛 266109)

随着绿色、节能等理念的不断深入,建造高效、环保、轻质高强的新型结构已成为当今建筑业发展的趋势[1].近年来,国内外学者对各种新型组合梁有很多相关的研究.Persaud 等[2]、Yuan 等[3]对胶合木-混凝土组合梁进行静力加载试验,结果表明,组合梁的强度约为非组合梁的2 倍,刚度是非组合梁的3 倍多,此外,组合梁的延性较木梁也大为改善.单波等[4]对竹-混凝土组合梁进行了抗弯性能试验,探讨了连接件类型和数量对组合梁抗弯性能的影响.苏正等[5]设计了双腹式钢-木组合梁,并利用ABAQUS 有限元软件对影响组合梁承载力及变形的关键因素进行了扩参数分析.陈爱国等[6]用焊接H 形钢为骨架,在钢梁的翼缘外表面粘贴木板,组成工字型截面的组合梁,并通过试验给出了跨中挠度和承载力的计算方法.葛玉猛等[7]通过对冷弯薄壁型钢-重组竹组合梁的受剪试验,提出了简化的受剪承载力计算公式,经验证,钢-竹组合梁组合性能优良.

单板层积材(LVL)作为现代木产品胶合板中的一类,在力学性能等方面优于天然实木[8].但LVL板材存在着弹性模量小、受力各向异性特点较为明显、力学性能受蠕变影响大等缺点,垂直截面纹理方向的强度相比于顺纹理方向差异显著[9-11].而冷弯薄壁型钢具有材质均匀、强度高等优点,但在相同承载力下,构件细长容易出现局部屈曲和整体失稳[12].利用结构胶将LVL 与薄壁型钢以一定的方式连接成组合梁,形成的新型组合构件充分利用了两种材料的性能优势,弥补了单一材料的不足[13-15].因此,研究钢-LVL 组合构件,充分发挥不同材料的优势,达到构件性能优化的目的,对绿色建筑业的发展具有重要的意义.

本文对9 根钢-LVL 组合工字形梁以不同的剪跨比、腹板和翼缘厚度进行受剪性能试验,观察在不同荷载作用下梁的破坏现象与变形状况,分析其破坏原因,建立组合梁跨中挠度和受剪承载力的计算公式,并与试验结果进行验证.

1 试验概况

1.1 试件设计与制作

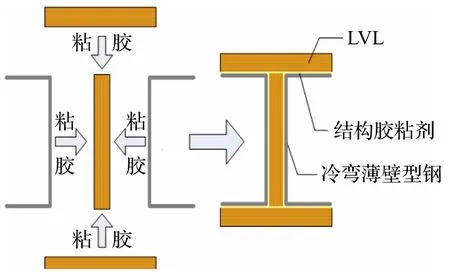

在考虑冷弯薄壁型钢和LVL 板各自的优势和缺陷后,将二者利用结构胶按特定的方式进行复合,组成工字形截面的组合梁,这种组合方式使荷载作用下的LVL 板与冷弯薄壁型钢间具有较好的组合效应,LVL 板可以对冷弯薄壁型钢起到约束作用,并加强其稳定性,改善抗屈曲性能.

试验所用的LVL 板和冷弯薄壁型钢均由特定厂家生产.组合梁的骨架由2 根相背对的冷弯薄壁U型钢通过结构粘合剂与3 根LVL板复合而成.具体制作过程: (1)对型钢和LVL 板材进行表面处理,打磨除去型钢和木材外表面的污迹、镀锌层;(2)用脱脂棉蘸取75%的酒精分别对打磨后的型钢和LVL 进行擦拭清洁;(3)进行粘胶,将环氧树脂结构胶中的A、B 剂按1:1 的比例搅拌,并将其均匀地涂抹于U 型钢的腹板面,随即将木材和2 个背对的U 型钢粘合,用夹具固定,并用重物对其施压,施压固化时间为2 d,养护时间为7 d;(4)采用上述相同的处理方法,对上、下翼缘进行表面处理、抹胶、粘接、施压固化(图1).试验设计的9 根工字形组合梁如图2 所示,编号依次为L-1~L-9.

图1 组合梁制作过程

图2 钢-LVL 组合梁试件

设置不同的腹板厚度、翼缘厚度和剪跨比进行对比试验,型钢截面长度均为30 mm+120 mm+30 mm,厚度均为1.5 mm,计算跨度均为1.5 m,具体试件参数见表1.

表1 试件参数

1.2 试件材料力学性能

依据GB/T 228.1-2021《金属材料室温拉伸试验方法》对冷弯薄壁型钢的屈服强度、抗拉强度、弹性模量、泊松比以及屈强比进行测定,具体试验参数见表2.再根据GB/T 17657-2013《人造板及饰面人造板理化性能试验方法》对LVL 的各项指标进行试验,测得LVL的抗剪强度为6.57 MPa,弹性模量为13 773 MPa,泊松比为0.33.

表2 钢材力学性能

1.3 试件加载及测试

试验以电液伺服万能试验机作为反力架,通过分配梁实现两点对称静力加载模式(图3),采取分级加载的方片,为测定弯剪区的剪应力沿梁截面高度的变化情况,在该区段内沿组合梁腹板截面高度布置应变花.在钢-LVL 组合梁的跨中腹板截面上等距布置若干应变片,测定组合梁腹板位置在各级荷载作用下的应变,并在试件的支座端和跨中位置布置位移计来记录组合梁跨中挠度的变化.试验加载装置示意如图4 所示.

图3 试验加载装置

图4 加载装置示意(单位: mm)

2 试验结果及分析

2.1 破坏特征

钢-LVL 组合梁受力过程可分为3 个阶段,分别为线弹性阶段、弹塑性阶段以及破坏阶段.各试件在整个加载试验过程中力学性能较为良好,有较高的承载力,其在试验初期组合梁均处于线弹性阶段,各项性能均表现优良;在试验中后期根据各组合梁的破坏形态特征进行如下分类.

试件L-1~L-4 的剪跨比较小,其中L-1 和L-2的剪跨比为1.0,L-3 和L-4 为1.5,4 根试件的破坏特征类似,以L-2 为例,试件在施加65 kN 荷载时,开始发出细微的响声,支座处第一次出现细微的受压裂纹,此时组合梁的跨中挠度为3.69 mm.荷载继续加大,LVL 有持续的纤维撕裂和挤压的声音,当荷载增加至88 kN 时,支座处开始出现裂纹并沿着层间方向向支座两边扩散,跨中挠度此时达到6.90 mm.当加荷至92 kN时,组合梁支座附近出现了严重的局部脱胶现象,层间胶合失效(图5),梁端部下翼缘钢材屈曲,构件发生破坏,破坏对应的跨中挠度为8.87 mm.

图5 L-2 支座处下翼缘板开裂和钢材屈曲

试件L-5 和L-6的剪跨比为2.0,二者翼缘板的厚度有所区别,其他参数均相同,受力过程和破坏现象较为一致.以试件L-5 为例,加载至48 kN 时,组合梁开始发出轻微的LVL 纤维挤压声音,支座处下翼缘LVL 板纵向开裂,此时跨中挠度为6.62 mm.当加至60 kN 时,加载点附近LVL 板出现裂纹,上翼缘钢材屈曲,且下翼缘纵向裂缝发展为斜向裂缝,破坏时的跨中挠度为8.69 mm (图6).

图6 L-6 加载点处钢材屈曲及LVL 板斜向开裂破坏

试件L-7~L-9 的剪跨比分别为2.5、2.5 和3.0,3 根梁的破坏呈现明显的受弯破坏特征.以L-7 为例,加载至20 kN 时,组合梁开始发出第一次较大的声响,但是无明显破坏现象,此时跨中挠度为4.8 mm.当继续加至30 kN 时,组合梁跨中下翼缘的LVL 开始出现板微裂纹,跨中挠度达到7.0 mm.随着荷载继续加大,有持续的LVL 纤维断裂声音,一直到荷载为50 kN 时,随着一声巨响,跨中下翼缘冷弯薄壁型钢与LVL 板之间大面积脱胶,随之LVL 断裂而破坏,最终挠度达到11.67 mm (图7).

图7 L-7 组合梁跨中下翼缘脱胶破坏

对试验现象和试验数据进行分析,发现钢-LVL 组合梁破坏形态主要有3 种: (1)当剪跨比小于2.0 时,梁支座附近发生脱胶,端部下翼缘钢材屈曲变形而破坏,其破坏的主要原因是胶层界面粘结力不足以抵抗其承受的剪应力而导致破坏;(2)当剪跨比等于2.0 时,上翼缘集中力作用点处钢材屈曲破坏,支座下翼缘LVL板斜向开裂破坏,主要是因为梁支座附近承担剪力较大,发生了剪压破坏;(3)当剪跨比大于2.0 时,组合梁跨中下翼缘冷弯薄壁型钢与LVL 板大面积脱胶,而后LVL 断裂而破坏,其破坏特征类似于受弯破坏.对于L-1~L-6 组合梁,主要为前2 种破坏形式,且在破坏的过程中没有明显的阶段区分.将组合梁跨中挠度达L/250,即6 mm 时所承受的荷载作为容许荷载,其容许荷载与破坏荷载的比值在66.1%~92.0%之间,最大的跨中挠度可以达到跨度的1/150.而第3种破坏的主因是由于组合梁剪跨比较大,组合梁跨中下翼缘被撕裂而破坏,即梁L-7~L-9 的破坏形式.3 根梁的容许荷载与破坏荷载的比值在47.8%~59.6%之间,最大的跨中挠度可以达到跨度的1/125.

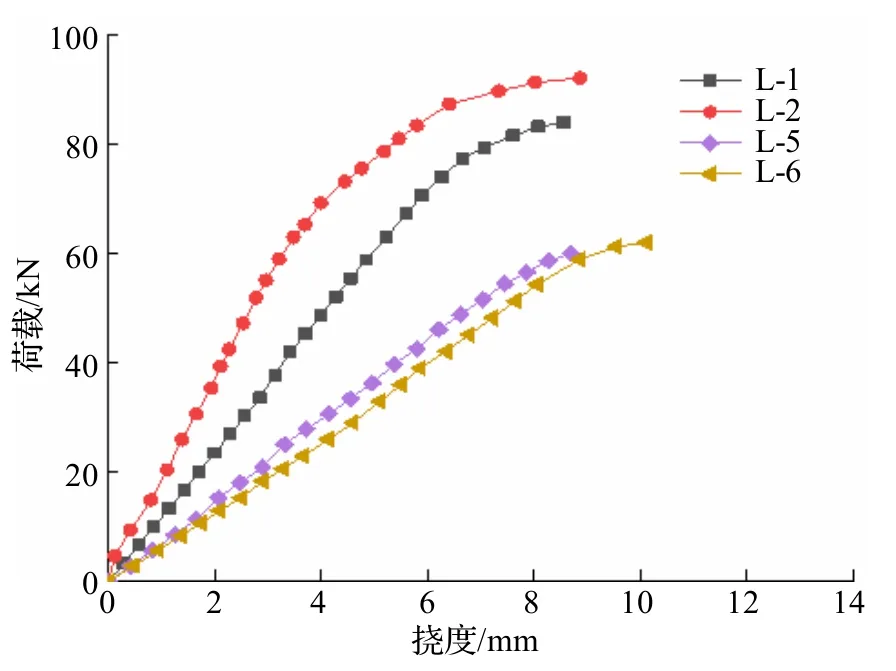

2.2 荷载—跨中挠度曲线

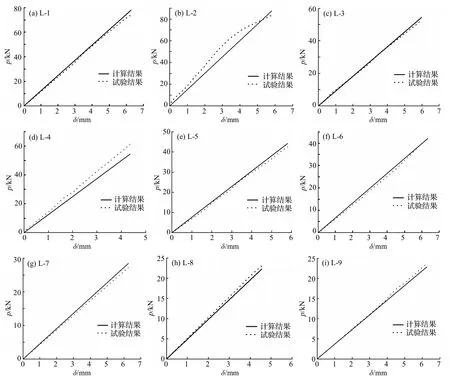

从组合梁受剪试验的荷载—跨中挠度曲线(图8)中可以看出,试件L-1~L-9 在加载初期至中期,即荷载小于极限荷载的1/2~2/3 时,其跨中挠度随荷载的增加基本呈线性关系,此阶段为线弹性阶段.随着荷载的增加,试件进入了弹塑性发展阶段,此时荷载已超过极限荷载的1/2~2/3,挠度的增长明显加快.试件L-7~L-9 剪跨比较大,跨中挠度随荷载的增加呈线性增长的现象更为明显,最终因跨中下翼缘脱胶及LVL 拉断破坏,达到其极限承载力.

图8 荷载—跨中挠度曲线

2.3 跨中横截面应变曲线

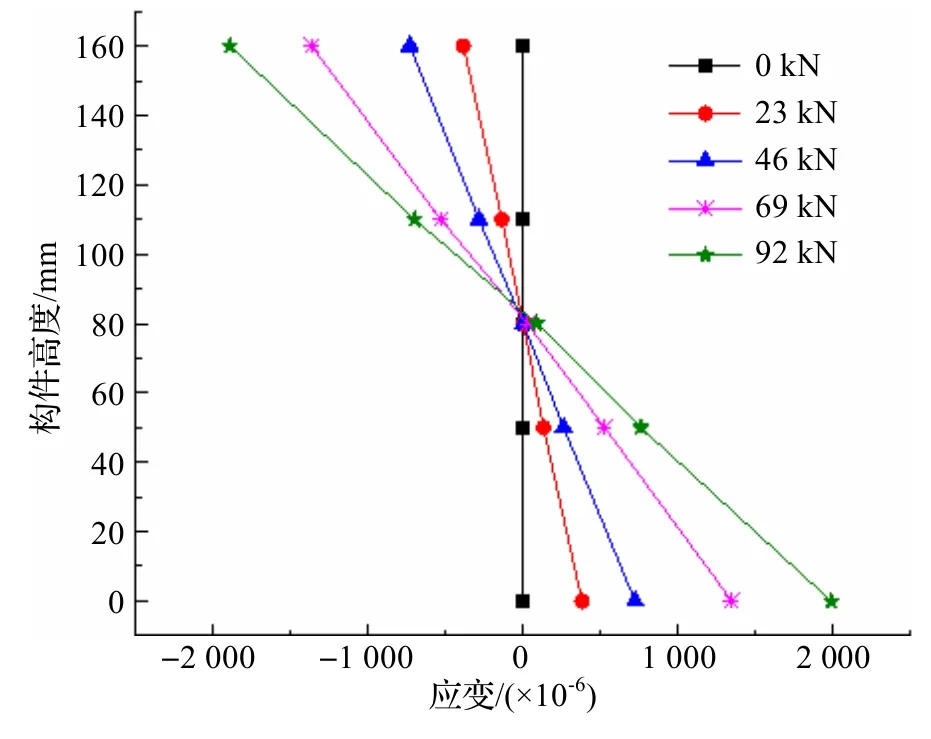

各组合梁跨中截面应变随截面高度的变化情况较为相似.以试件L-3 为例,其构件高度—应变曲线如图9 所示,结合梁中性轴处应变值随荷载的变化分析,中性轴处应变始终为0,随着荷载的增加,应变呈现正向增加的趋势,跨中截面的应变分布与截面高度基本呈线性关系.当荷载达到极限荷载的1/2~2/3 时,中性轴处于梁高中心位置,发生弯曲变形后仍保持为平面,说明组合梁的跨中截面变形符合平截面假定.

图9 L-3 跨中截面应变沿截面高度分布

2.4 承载力试验结果及影响因素

根据钢结构设计规范[16],本文以ƒ≤L/250,即将梁的跨中挠度6 mm 作为组合梁正常使用极限状态下的跨中容许挠度,并将此时试件承受的弯矩和剪力作为正常使用极限状态下的截面承载力,试验结果见表3.

表3 试验结果

试验中以剪跨比、腹板厚度和翼缘厚度为参数,探究各参数变化时组合梁受剪承载力的变化情况.(1)剪跨比.剪跨比的变化实质上反映了梁弯剪应力共同作用下的相互关系,随着剪跨比的改变,梁的破坏形态也逐渐发生变化.当剪跨比小于2.5 时,组合梁出现集中力作用处开裂以及钢材屈曲等破坏特征;当剪跨比大于等于2.5 时,梁跨中下翼缘开裂.对比试件L-1 和L-3、L-4 和L-5、L-8 和L-9,剪跨比分别从1.0 增加到1.5、1.5 增加到2.0、2.5增加到3.0,其极限承载力分别降低16.67%、26.83%、11.54%,组合梁跨中挠度依次增加0.61 mm、1.53 mm、1.50 mm.可见其受剪承载力与剪跨比呈负相关,其剪跨比变化的挠曲线对比如图10 所示.(2)腹板厚度.以试件L-3、L-4、L-7、L-8为例,分别比较腹板厚度的增加对受剪承载力的影响,比较L-3 和L-4,组合梁腹板厚度增加了5 mm,其受剪承载力增加了17.1%;比较L-7 和L-8 时,组合梁腹板厚度增加了5 mm,其极限承载力提高了4.0%.说明当组合梁腹板高度一致时,腹板厚度越大,则腹板的刚度越大,其受剪承载力也就越强,但腹板厚度对组合梁的承载力影响随着剪跨比的增大而减小,如图11所示.(3)翼缘厚度.以试件L-1、L-2、L-5、L-6 为例,分别比较翼缘厚度的影响,由L-1 和L-2 可知,翼缘厚度增加5 mm,其受剪承载力增加了9.5%;比较L-5 和L-6 可知,翼缘厚度增加5 mm,其极限承载力提高了3.3%.因此,梁的翼缘可以分担一部分承载力,翼缘厚度的增加对组合梁的承载能力有明显的贡献,如图12 所示.

图10 剪跨比变化的挠曲线对比

图11 腹板厚度变化的挠曲线对比

图12 翼缘厚度变化的挠曲线对比

3 跨中挠度及截面承载力

3.1 跨中挠度

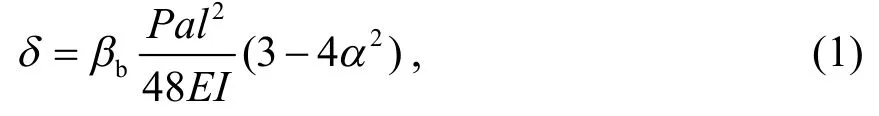

依据钢-LVL 组合梁的变形特点,由文献[17-18]引入钢-LVL组合梁变形发展系数和正常使用极限状态下理想弹性材料的抗弯刚度,则钢-LVL 组合工字梁跨中挠度计算式为

式中:βb为钢-LVL 组合构件变形发展系数,当l≤3.0 m 时,βb=1.2;P为组合梁的跨中挠度为6 mm时的加载荷载;a为集中力作用点到支座的距离;l为组合梁的跨度;α=a/l;EI为组合梁抗弯刚度,EI=EIx=EwbIwb+EfbIfb+EsIs,其中,E为组合梁弹性模量,I、Ix分别为钢-LVL 组合梁对形心轴和对x轴的惯性矩,Ewb、Efb分别为LVL 腹板、翼缘的弹性模量,Iwb、Ifb分别为LVL 截面腹板、翼缘对形心轴的惯性矩,sE为冷弯薄壁型钢的弹性模量,取值为2.06×105N·mm-2,Is为冷弯薄壁型钢对截面形心轴的惯性矩.

将试件L-1~L-9 在正常使用极限状态下的跨中挠度计算值和试验值进行比较,如图13 所示,其试验曲线与理论曲线之间的误差相对较小,梁L-2 误差在8%以内,其余梁误差均不超过5%.

图13 组合梁荷载—跨中挠度计算值与试验值比较

3.2 受剪承载力

根据材料力学中开口薄壁梁的弯曲剪力流理论,工字梁腹板中最大剪应力发生在中性轴处,最小剪应力发生在腹板与翼缘交界处,根据文献[19-20],组合梁腹板承担的剪应力远大于翼缘承担的剪应力.本文在计算组合梁受剪承载力时,将梁腹板两侧的薄壁型钢视为对LVL 板受剪承载力的加强,考虑翼缘对受剪承载力的提高,由文献[21],引入翼缘板剪力贡献系数ζ,取值为1.04,同时引入以下假定:

①截面应变符合平截面假定;

②LVL 板发生剪切破坏即表示组合梁破坏;

③钢板与LVL 板有效粘结,不考虑界面滑移;

④LVL 板力学性能相对稳定,抗剪强度不随尺寸变化.

根据文献[21],结合试验结果分析,在考虑组合梁翼缘对受剪承载力的贡献以及剪跨比影响的情况下,得出承载能力极限状态下钢-LVL 组合工字形梁的受剪承载力公式:

式中:λ为剪跨比;fτ为LVL 的抗剪强度,取值为6.57 MPa;In为LVL 和薄壁型钢组合作用下的腹板截面惯性矩,;bn为LVL和薄壁型钢组合作用下的腹板截面有效宽度,bn=b+2tsα;Sn为LVL 和薄壁型钢组合作用下的腹板截面面积矩,;b为LVL腹板厚度;h为LVL 腹板高度;ts为薄壁型钢截面厚度;sh为薄壁型钢截面高度;α为LVL 截面换算系数,α=Es/Ec.

LVL 所受剪力计算公式为

式中:Ic为腹板中LVL 截面惯性矩,Ic=bh3/12;Sc为腹板中LVL 的截面面积矩,Sc=bh2/8.

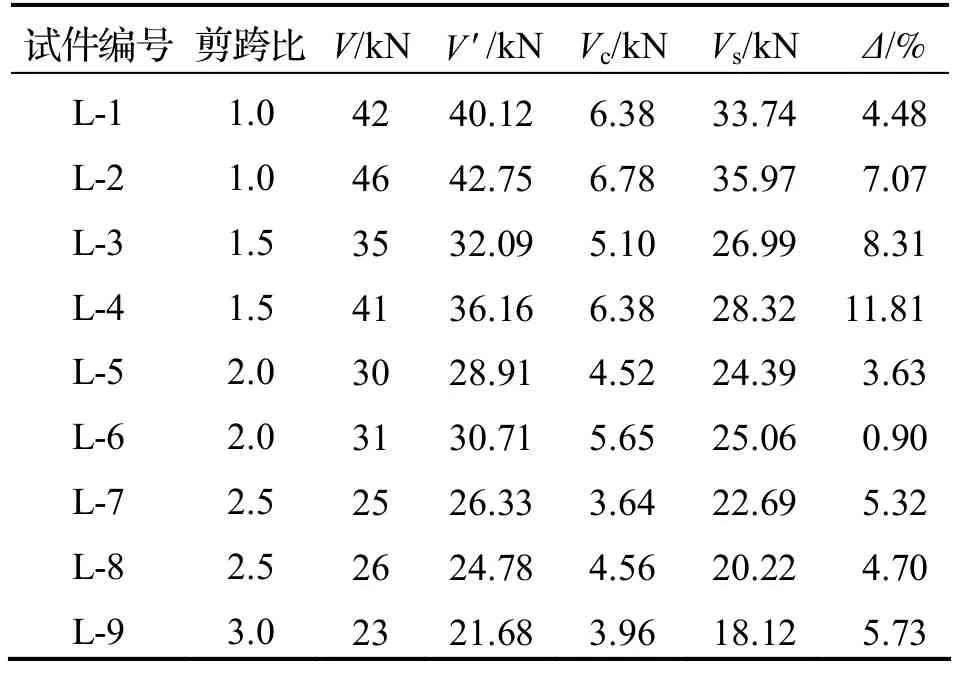

分析表4 可知,组合梁受剪承载力试验值与理论值之间误差较小,冷弯薄壁型钢与LVL 板组合效应较好,其中梁L-4 的误差较大是由于剪跨比较小,集中力作用点距离支座较近,导致支座处的局部压坏,使得组合梁无法再继续承载,其他误差均不大于10%.

表4 受剪承载力计算值与试验值比较

4 结论

通过对9 根冷弯薄壁型钢-LVL 组合梁的受剪性能试验研究,可得以下结论:

(1)LVL 板与型钢通过胶粘剂形成的工字形组合梁在受力过程中具有较好的粘结整体性,组合梁发挥了钢材与LVL 板材各自的优良性能,且组合效果显著,整体工作性能突出.其正常使用极限状态下受剪承载力达到了极限承载力的1/2 以上,具有较高的受剪承载力.

(2)组合梁在抗剪性能试验中主要有以下3 种破坏形式: ①支座处LVL板局压破坏;②集中力作用点处局压破坏,支座下翼缘LVL 板斜向开裂破坏;③跨中下翼缘LVL开裂破坏.容许荷载与破坏荷载的比值在47.8%~92.0%之间,最大的跨中挠度可以达到跨度的1/125.

(3)对剪跨比、腹板厚度和翼缘厚度等影响组合梁抗剪性能的因素进行分析: 组合梁的抗剪承载力随着剪跨比的增加而减小;腹板厚度越大,组合梁的抗剪性能越突出;组合梁翼缘厚度增加对组合梁的抗剪性能有一定的贡献.

(4)正常使用极限状态下的跨中荷载—挠度试验曲线与理论曲线较为吻合,相对误差不超过8%.将计算所得的组合梁抗剪承载力理论值与试验值进行比较,发现数据较为吻合,平均误差为5.77%.