冻融循环后的型钢混凝土黏结滑移性能研究

2023-01-28姚志成李俊华张幸锵

姚志成,李俊华,张幸锵,王 峥

(宁波大学 土木工程与地理环境学院,浙江 宁波 315211)

型钢混凝土结构以其性能的优越性在工程建设中日益得到广泛应用.作为一种混凝土组合结构,型钢与混凝土间的黏结作用是两种不同材料能够发挥各自优势,共同承载受力的基本前提[1].良好的黏结性能将保证型钢混凝土构件在承载时,不因型钢与混凝土间的相对滑移而影响其受力性能.然而在我国广大三北(东北、华北、西北)地区及常年冻土地区,由于所处地区环境温度较低,混凝土构造物表面与其孔隙中的水分会冻结,而当温度升高时水分又将融化;随着温度不断循环变化,冻结与融化也将循环产生,这就对混凝土结构产生冻融循环作用[2].冻融循环作用使结构在正常使用过程中产生冻融损伤,甚至造成冻融破坏,这是混凝土结构主要破坏形式之一[3].冻融循环作用在造成混凝土力学性能损伤的同时,也将造成型钢混凝土黏结强度降低,使型钢混凝土结构黏结性能产生不可逆退化,影响结构的长期安全使用.

目前有关冻融循环作用后钢筋混凝土黏结滑移性能的研究已获较多成果,取得较大进展[4-9].研究结果表明,冻融循环会造成钢筋与混凝土黏结强度的下降,影响钢筋混凝土的黏结滑移性能.其中Hanjari 等[6]通过试验研究发现,当冻融作用对混凝土抗压强度减低25%与50%时,钢筋与混凝土的黏结强度分别下降14%与50%,还同时引起钢筋混凝土受力性能的下降.Xu等[7]考虑混凝土强度等级与冻融循环次数,对冻融后的变形钢筋混凝土进行单调和反向循环加载试验,结果表明冻融后钢筋混凝土初始黏结刚度降低,并随冻融循环次数增加,降低速率增加.但关于冻融循环后型钢混凝土黏结滑移性能的研究还处于起步阶段.虽然目前相关研究较少,但可以预见冻融循环作用后的型钢混凝土黏结滑移性能的有关研究成果会有广泛应用前景.

本文对冻融后的型钢混凝土短柱进行推出试验,研究冻融后型钢混凝土的黏结滑移性能,并建立相应黏结强度与滑移量计算公式.这对完善现有型钢混凝土黏结滑移性能的研究及提高寒冷地区型钢混凝土构件的耐久性都具有重要意义.

1 试验方案

1.1 试验参数设计

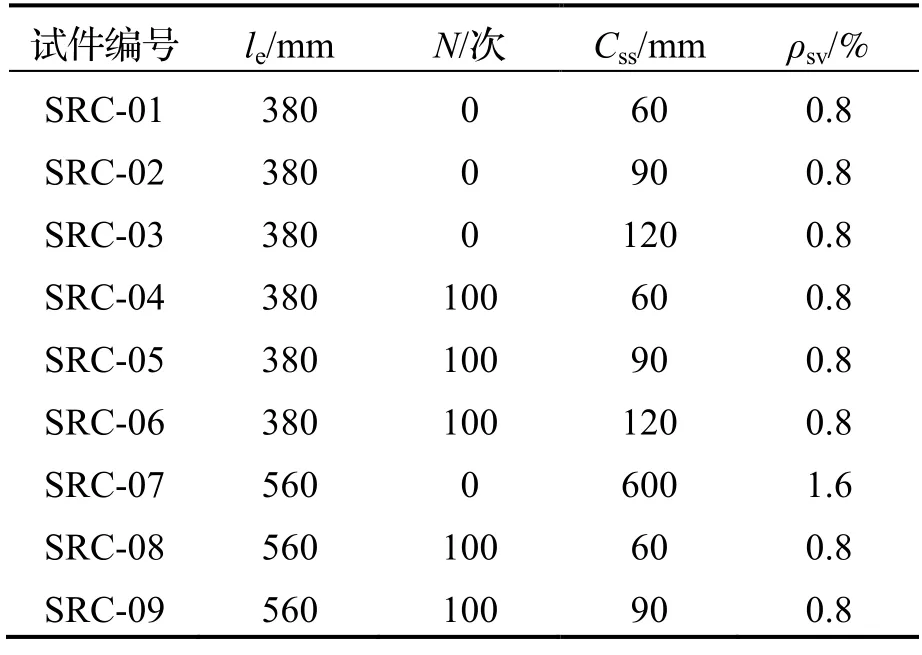

本次试验共设计9 个型钢混凝土短柱试件,对其中5 个试件进行冻融循环试验,待冻融循环次数达到设计值时,再对其进行推出试验,余下4 个则进行常温下的推出试验.试验主要考虑冻融循环作用次数N、型钢锚固长度le、型钢的保护层厚度Css与体积配箍率ρsv对冻融后型钢混凝土黏结滑移性能的影响,试件参数设计情况详见表1.

表1 试件参数设计情况表

1.2 试件形状与材料属性

试件采用强度等级C35 的商品混凝土进行浇筑;纵向钢筋采用直径12 mm的HRB335级螺纹钢筋;箍筋采用直径为6 mm 的HPB300 级光圆钢筋;在试件核心区布置Q235 热轧H 型钢,型钢规格采用HW100×100×6×8.型钢顶面高出混凝土100 mm,下部伸出混凝土100 mm.试件钢筋保护层厚度为30 mm,型钢保护层厚度根据表1 选取.按不同型钢保护层厚度将试件截面尺寸分为220 mm×220 mm、280 mm×280 mm、340 mm×340 mm.试件形状和截面配钢情况如图1 所示.

图1 试件形状与截面配钢情况(单位: mm)

钢材的拉伸试验按照《金属材料拉伸试验第1部分: 室温试验方法》(GB/T 228.1-2010)进行操作,并保证所有标准拉伸试件均为同批次生产的钢材.钢材的力学性能见表2.

表2 钢材力学性能

混凝土试块为边长150 mm 立方体试块,共同浇筑.对常温及冻融后的混凝土试块进行抗压强度测定,测定根据《混凝土物理力学性能试验方法标准》(GB/T 50081-2019)在电液式压力试验机上进行.通过压力测试最终测得常温及不同冻融循环次数下的混凝土试块抗压强度(表3).

表3 混凝土抗压强度实测值

1.3 冻融循环试验方案

冻融循环试验装置采用浙江路达机械仪器有限公司生产的CABR-HDK9 型快速冻融装置.试验前,根据试件尺寸自行打造2 个钢试验盒,其功能一是用以将试件与防冻液进行阻隔,二是可以让试件充分浸泡在钢试验盒内的清水之中.由于有关型钢混凝土试件的冻融试验目前并无相关规范,因此本试验参照《普通混凝土长期性能和耐久性能试验方法标准》(GB/T 50082-2009)进行型钢混凝土的冻融操作.

1.4 试验加载与量测方案

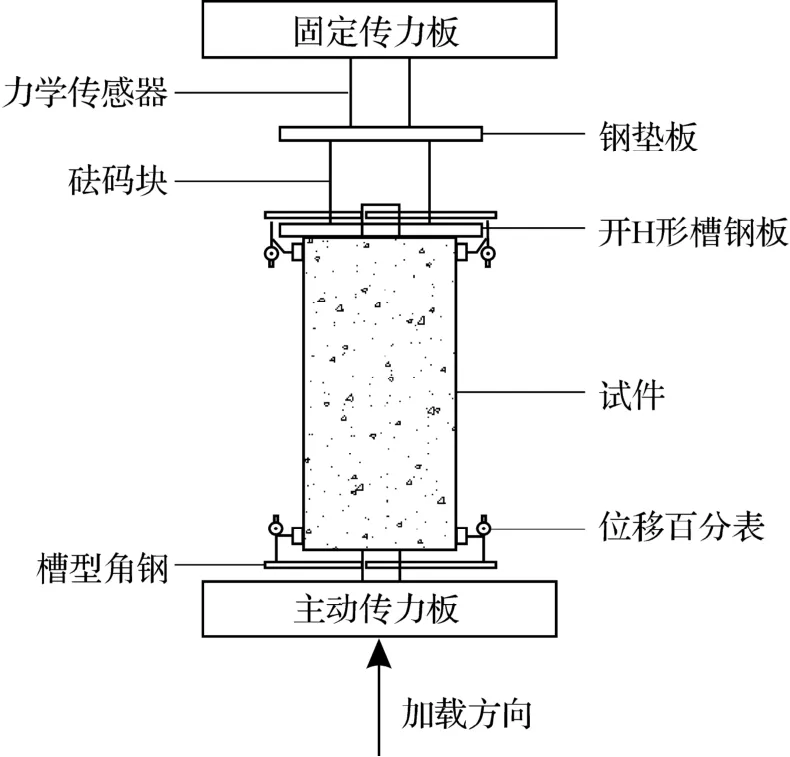

单调推出试验在四柱压力试验机上进行,加载装置及方案如图2 所示.加载时,仪器上端为固定传力板,下端为主动传力板.固定传力板起固定试件作用,对应试件自由端,主动传力板起加载作用,对应试件加载端,荷载传递方向由下至上.

图2 试验加载装置及方案

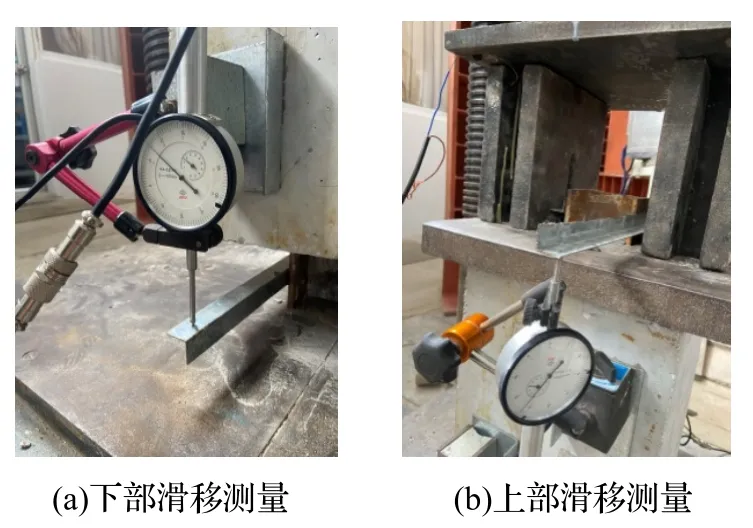

试验荷载测量采用力学传感器,滑移测量采用位移百分表.为测量型钢与混凝土的相对滑移,将磁力底座吸附在试件表面粘贴的角钢上,位移百分表的顶针指向粘贴在端部伸出型钢的角钢上,具体测试方式如图3 所示.

图3 相对滑移的测量

2 试验结果与分析

2.1 冻融试验现象

冻融循环结束后,将试件从冻融盒内抬出,观察构件表面情况(图4).观测看到,随着冻融循环次数的增加,试件混凝土表面经历了表面砂浆剥落、细骨料掉落和粗骨料露出三个阶段.冻融循环作用使试件表面由平整光滑状态变为粗糙的麻面状态,试件表层混凝土受到侵蚀,受损现象与混凝土试块遭受冻融循环作用后的情况类似.造成这种现象的原因是混凝土是一种各向异性材料,自然状态下表面及内部分布许多大小不同的孔隙,在含水率达到一定程度时,孔隙中的水因冻结体积膨胀,对孔壁产生作用力,当作用力达到一定程度时,孔隙破裂,表面砂浆及细小颗粒因此产生剥落,并随着冻融程度的增加剥落加剧.

图4 冻融后型钢混凝土试件表面情况

2.2 推出试验破坏形态

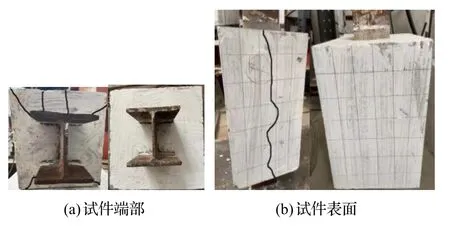

推出试验最终都以型钢从混凝土中被推出而结束,根据保护层厚度的不同存在两种破坏形态.当型钢保护层厚度为60 mm 时,试件端部产生劈裂裂缝,4条从型钢翼缘端部向柱角延伸,并最终到达柱角,2 条从型钢翼缘中部产生,并最终到达边角;在极限荷载的60%左右时,试件在加载端产生一条纵向裂缝,随着荷载的增加,裂缝逐渐向自由端延伸,并最终形成纵向贯穿裂缝.而当保护层厚度增加到90 mm 时,试件端部与侧面均不产生裂缝.试件的典型推出破坏形态如图5 所示.

图5 推出试件破坏形态

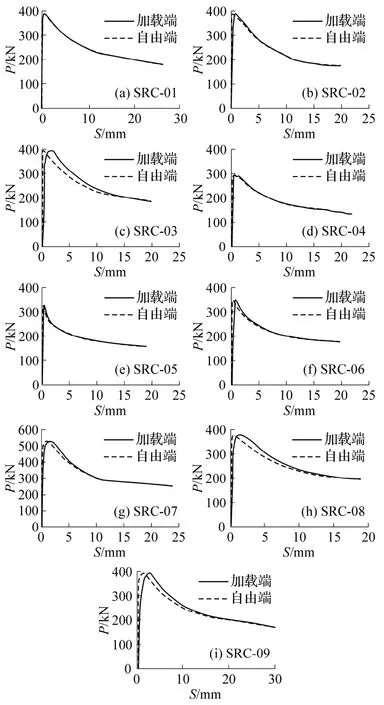

2.3 荷载—滑移曲线

各试件的荷载—滑移(P—S)曲线如图6 所示.从图中荷载—滑移曲线可以看出,各试件自由端与加载端的P—S曲线整体形状一致,自由端整体曲线稍落后于加载端,体现在P—S曲线中为自由端曲线偏左.同时常温下及冻融循环作用后的型钢混凝土试件的曲线形状大致相似,并呈现出一定规律.根据曲线整体特点总结出典型的试件荷载—滑移曲线模型(图7).将P—S曲线分为4 段,分别为无滑移段(OA)、荷载增加段(AB)、荷载下降段(BC)、水平残余段(CD).其中OA段的A点对应试件的初始黏结荷载Pa,AB段的B点对应极限黏结荷载Pu与极限滑移量Su,BC段的B点对应残余黏结荷载Pr与残余滑移量Sr.

图6 各试件的P—S 曲线

图7 典型的P—S 模型

2.4 设计参数分析

根据试验数据找出各试件的承载力与滑移特征值,具体数据见表4.

表4 试件承载力与滑移特征值

2.4.1 冻融循环作用

由图8 可见,冻融循环作用会造成型钢混凝土试件包括初始黏结承载力、极限承载力与残余承载力在内的特征承载力与特征滑移值的下降,其中,极限承载力下降程度最大,冻融100 次后试件的极限承载力下降了23.06%.

图8 冻融前后各承载力特征值

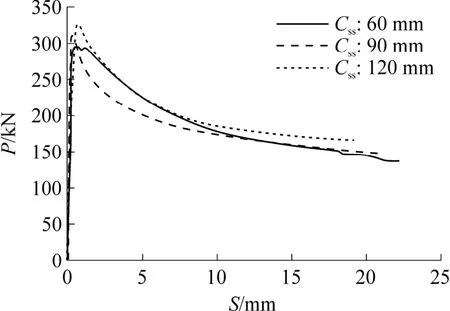

2.4.2 保护层厚度

冻融后不同保护层厚度试件的P—S曲线如图9 所示.从图中可见,型钢保护层厚度的增加在一定程度上抵消了冻融循环作用产生的不利影响,即随着保护层厚度的增加,试件各承载力特征值有所增大.为便于分析,定义Duλ为极限承载力损失,计算公式如下:

图9 冻融作用后不同保护层厚度的P—S 曲线

根据式(1)得出冻融后不同保护层厚度的极限承载力损失情况(图10).由图可见,冻融后保护层厚度的增加能够降低极限承载力的损失.这是由于冻融作用首先作用在试件混凝土表面,并随着冻融循环作用的持续,而不断向试件内部发展,因此,增加保护层厚度能够增加冻融循环作用的传递路径,使相同冻融循环次数的混凝土试件的极限承载力损失减小.

图10 冻融后不同保护层厚度的承载力损失情况

2.4.3 型钢锚固长度

图11 反映了冻融循环后锚固长度对试件承载力与相对滑移的影响,可以看到锚固长度的增加使试件特征承载力上升,降低了冻融循环的不利作用.当锚固长度从380 mm 增加至560 mm 时,冻融循环作用后的试件极限承载力从300 kN 增加至379 kN,但锚固长度的增加对于残余承载力提升程度不高.

图11 冻融后不同锚固长度的P—S 曲线

3 黏结-滑移本构关系

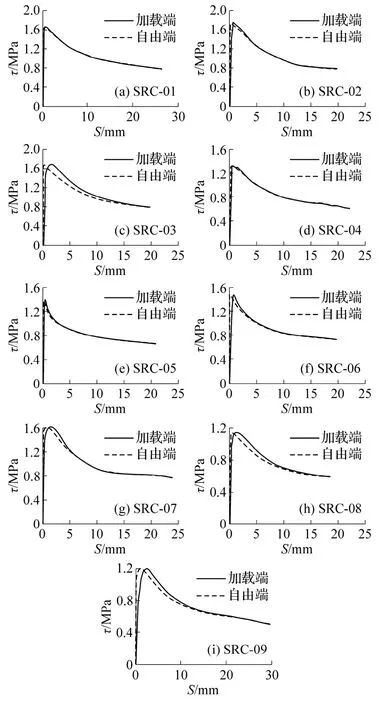

3.1 冻融后SRC 黏结—滑移曲线

将所测量的荷载试验值P通过下式转化成型钢与混凝土界面上的平均黏结应力:

式中:τ为平均黏结应力;C为型钢截面周长.由式(2)计算得到各试件的平均黏结应力与端部滑移曲线(即黏结—滑移曲线(τ—S曲线))如图12 所示.

图12 试件的τ—S 曲线

分析图12 中的黏结—滑移曲线以及其各黏结及滑移特征值,可以看出: (1)相比常温情况,冻融后的试件在超过极限黏结强度后,随着滑移的增加,黏结强度下降的趋势更加缓和;(2)随着保护层厚度的增加,试件的黏结强度提升;(3)随着锚固长度的增加,试件的黏结强度下降.

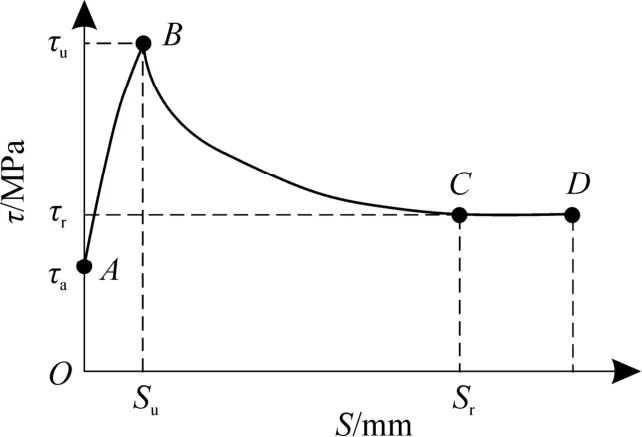

3.2 黏结-滑移本构模型

由平均黏结应力式可知,黏结-滑移与荷载-滑移具有相似趋势,也可分为4 段,分别为无滑移段、黏结应力随滑移上升段和随滑移下降段、黏结应力不变滑移持续增加段.通过对型钢混凝土τ—S曲线的特征分析,确定初始黏结强度τa、极限黏结强度τu、残余黏结强度τr及其对应的特征滑移值Su、Sr,通过上述5 个特征值,确定冻融后型钢混凝土的黏结-滑移(τ—S)本构关系模型(图13).

图13 冻融型钢混凝土τ—S 本构模型

通过确定各黏结滑移特征值,得到本构模型各段关系式,并分别对每段曲线相关性进行分析.

(1)OA段: 此时随着黏结强度增加,试件暂无滑移产生.曲线为与Y轴重合的直线.曲线可用下式表示:

(2)AB段: 此时黏结强度随着滑移量的增加而增大,基本趋势近似为二次曲线的上升段.曲线可用下式表示:

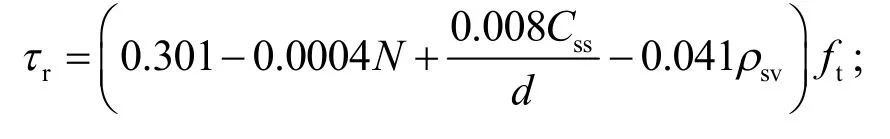

(3)BC段: 滑移量持续增加,黏结强度发生退化,基本趋势为一条二次曲线下降段.曲线可用下式表示:

(4)CD段: 黏结强度趋于稳定,滑移持续增加,曲线近似水平直线.可用下式表示:

3.3 本构模型的试验曲线与本构模型曲线对比

将试验特征点数值结合本构模型曲线公式绘制出黏结—滑移曲线,并将试验曲线与本构模型曲线进行对比(图14),符合程度较好.

图14 试验曲线与本构模型对比

3.4 特征黏结强度计算

结合本次试验与文献[10-13]共44 个常温及冻融后的型钢混凝土试件,通过对主要影响因素进行多元线性回归,得到各特征黏结强度算式如下:

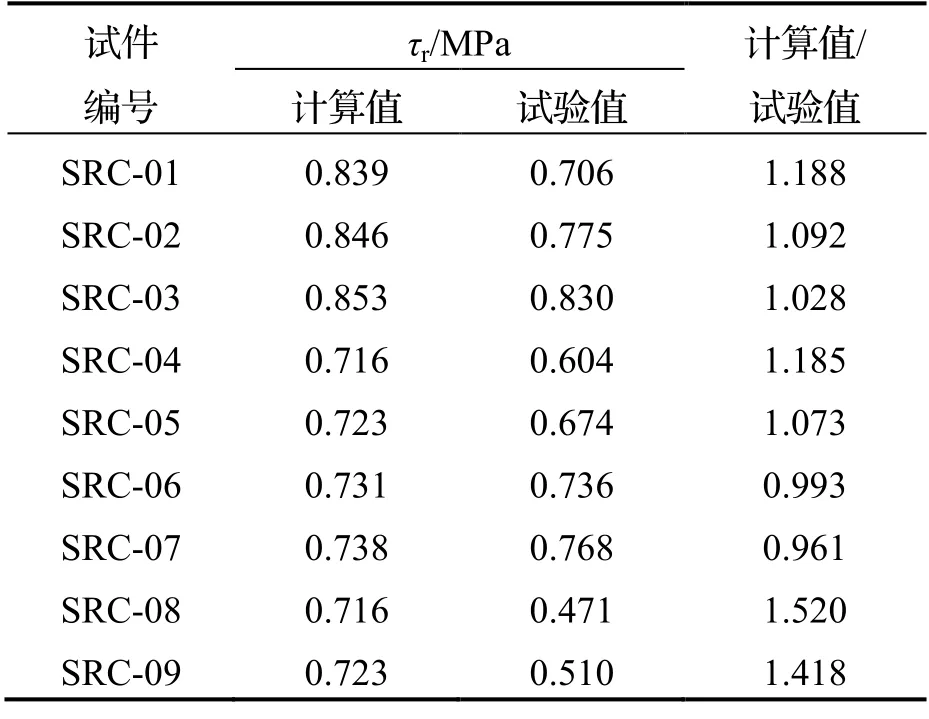

(1)冻融型钢混凝土初始黏结强度:

(2)冻融型钢混凝土极限黏结强度:

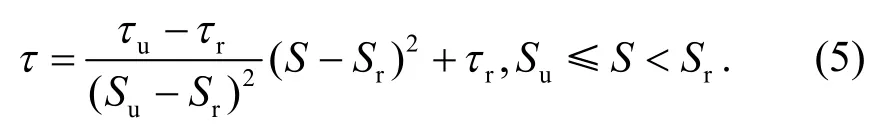

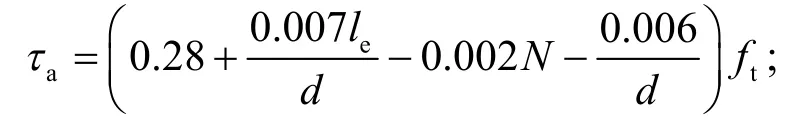

(3)冻融型钢混凝土残余黏结强度:

式中:d为型钢界面高度,mm;ft为混凝土抗拉强度,MPa.

将得到的各黏结强度计算值与本次试验的数据进行对比,初始黏结强度与极限黏结强度见表5,残余黏结强度见表6.从表5、表6 中可以看出,试件公式计算结果与试验结果总体相符,计算值与试验值之比在0.8~1.2 左右.个别试件(如SRC-08)的残余黏结强度计算值偏差较大,其原因可能为试件在残余段加载时,仪器施力控制不当导致.

表5 试件初始与极限黏结强度特征值

表6 试件残余黏结强度特征值

3.5 特征滑移量计算

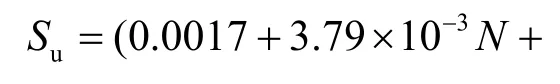

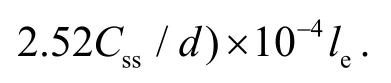

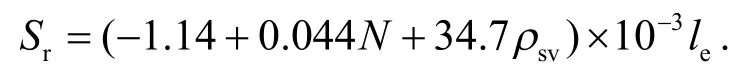

常温下型钢混凝土特征滑移值大小主要与型钢锚固长度有关[12],而冻融循环之后,冻融循环次数与型钢保护层厚度对极限黏结滑移存在影响,并且冻融循环次数与试件配箍率对残余黏结滑移存在影响,因此结合本文与文献[10-13]共44 个型钢混凝土的推出试验数据,对主要影响因素进行线性回归,得到特征黏结滑移量的计算式:

(1)冻融型钢混凝土极限黏结滑移量:

(2)冻融型钢混凝土残余黏结滑移量:

黏结滑移量计算值与试验值的对比见表7.由表可见,各试件计算结果与试验结果总体相符,计算值与试验值之比在0.8~1.2 左右.

表7 试件黏结滑移特征值

4 结论

(1)冻融循环作用造成混凝土抗压强度下降,同时混凝土试块与型钢混凝土试件表面也因冻融循环作用造成损伤,在表面产生微裂缝.

(2)冻融前后型钢混凝土试件的荷载—滑移曲线大致相似,且具有一定规律.可以根据荷载与滑移关系分为四段: 无滑移段、荷载随滑移上升段、荷载下降滑移增加段、荷载稳定滑移持续增加段.

(3)冻融循环作用会造成型钢混凝土各特征承载力的下降,而增加型钢保护层厚度与锚固长度,可以提高试件各承载力特征值,在一定程度上抵消冻融循环的不利作用.

(4)根据试验所得黏结—滑移曲线构建了冻融型钢混凝土的黏结—滑移本构模型,并结合以往常温及冻融后型钢混凝土推出试验的相关数据建立了冻融型钢混凝土的各特征黏结强度与特征黏结滑移量计算公式.