装配式建筑预制构件施工技术的优化应用

2023-01-28谭文娟

谭文娟

(山西应用科技学院,山西 太原 030000)

0 引言

装配式建筑是指通过预先生产制作施工所需的构件,然后运输至施工现场组装为完整的建筑。提前生产预制构件能够有效地减少施工现场的材料浪费,全方位地提高产品的生产质量[1]。现阶段,我国在装配式建筑预制构件施工技术方面的研究仍然存在发展空间,主要体现在预制构件连接的互操作性较低,施工质量没有达到预期效果[2]。因此,本文结合实际工程案例,在传统预制构件施工技术的基础上,对预制构件施工技术进行了优化设计,取得了较好的应用效果。

1 工程概况

某装配式建筑工程项目所在建设地区为当地的中心区域,周围包括公园、商场等商业配套场所。项目占地面积约为7.5万m2,整个工程包括2栋12层住宅楼、5栋15层住宅楼与4栋26层住宅楼,工程规模较庞大。该项目结构布局相对统一,平面规划简单,整个工程采用工业化的建造模式。该建筑工程施工设计方案中,含有预制构件25400块,混凝土预制率均在50%以上。为了更好地开展预制构件施工技术的研究,该工程随机选取建筑工程中的3号楼,该楼总共26层,层高为3m,抗震承载力为426.5MPa,抗压能力为485.2MPa。首先,将其中标准层户型的设计方案进行了拆分处理,获取各个预制构件对应的种类与数量,如表1所示。

从表1可知,随机选取该项目中3号楼的预制构件种类与对应数量,将建筑墙体与梁的设计方案进行拆分,获取构造边缘构件的连接方式,为后续预制构件施工提供保障。

表1 案例工程所需预制构件种类

2 预制构件的设计与制作

首先,根据该装配式建筑工程的施工要求与建设特征,设计并生产与工程施工相符的预制构件。本次采用PC构件,具有低成本、高效率的优势。通过批量生产的方式,结合环形平模传送的原理,设计预制构件生产线,其中,包括PC预制构件的模板安装、预制构件养护修复等工序。

采用形状规则的PC预制构件,设定构件的几何尺寸,提高预制构件的规整性。在预制构件设计中,以装配式建筑的叠合板、预制外墙板、预制内墙板为主,以施工安装高效低能耗为设计核心,进行全方位、全过程的设计生产[3-5]。针对异形预制构件来说,首先,确定异形预制构件的生产线,调整构件的尺寸,根据异形预制构件的数量要求,采用柔性平模流水线的生产方式,生产建筑中阳台、楼梯等异形预制构件。

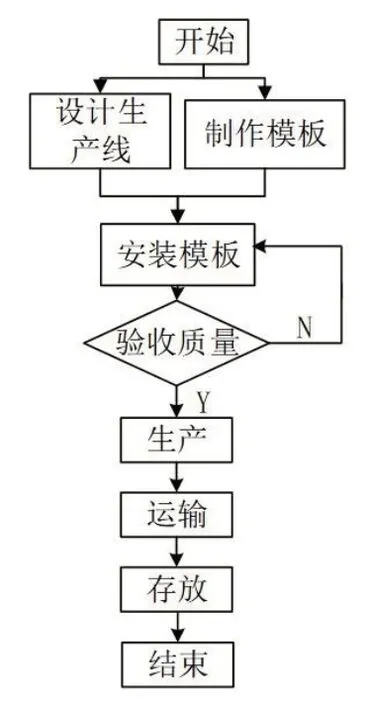

在生产线投入使用前,首先制作预制构件对应的模具,该工程采用钢板进行制作,除了能够满足预制构件形状、尺寸的要求以外,还应当符合预制构件施工安装的精度需求。需要注意的是,在模具底模与边模连接的位置,应当做到精细稳固。按照该装配式建筑工程一体化施工的需求,对预制构件规格、型号以及数量进行检验,检验合格后方可投入工程施工。该建筑工程预制构件设计与生产流程如图1所示。

图1 预制构件设计生产流程

从图1可知,整体流程进行规范化与标准化管理,为后续预制构件施工提供良好的保障。

3 预制构件施工技术优化应用

3.1 预制构件施工参数设置

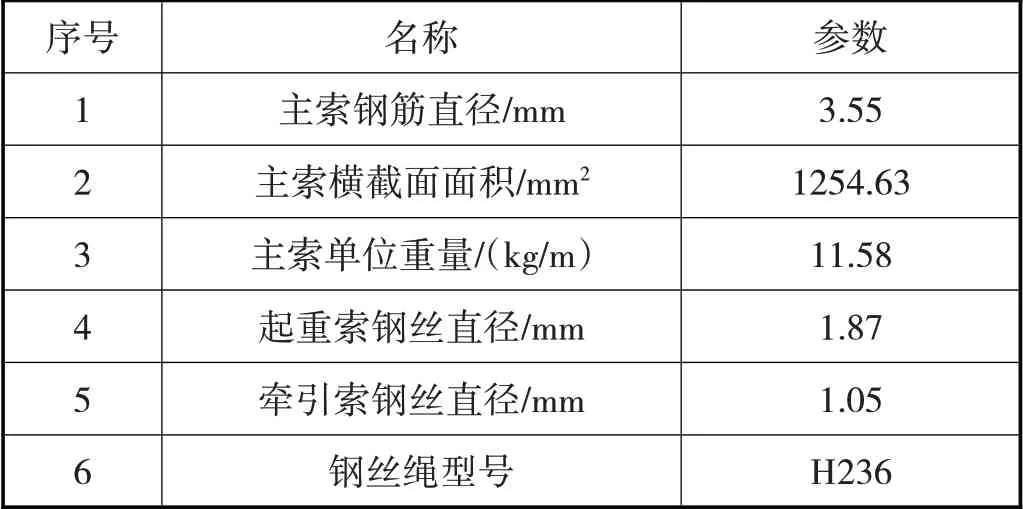

在预制构件设计生产完成后,需对预制构件的施工参数进行计算与设置,为后续的吊装施工提供数据支持。首先,在吊装施工前,相关施工人员应全面地掌握该装配式建筑工程设计图纸与规范标准的施工作业指导书的内容,对项目施工图纸进行综合会审。然后设定预制构件表层的控制线与轴线,对装配式建筑剪力墙基层的插筋进行校正处理,并清理剪力墙基层插筋表面的杂质,提高吊装施工的精度与效率。预制构件吊装施工的前期准备工作结束后,采用缆索吊装设备,对预制构件进行吊装施工。

该工程在选取缆索吊装设备时,综合考虑其结构整体的稳定性能是否良好,与普通吊装设备相比,是否具有较强的柔性特征。缆索吊装设备在运行中,由于预制构件自身具有一定的重量,会对缆索吊装设备产生拉力作用,一旦拉力作用超出缆索吊装设备的最大允许应力范围,会导致吊装存在安全隐患,严重时,可能引发预制构件吊装事故。基于此,该项目首先对吊装设备相关的动力参数进行了全面的计算,获取设备中主索能够承受的最大载荷重力与最大牵引力,主索最大荷载重力的计算公式为:

式中:Ta——吊装主索最大荷载重力;

φ——吊装主索起重过程中,受到不确定因素影响产生的弹性模量;

ma——吊装主索的最大吊重;

w——吊装主索起重过程中,受到预制构件压力影响,产生的抗拉强度;

t——吊装主索横断面面积;

l——吊装主索运行时使用钢丝的直径。

吊装主索最大牵引力的计算公式为:

式中:ua——在正常运行情况下,吊装主索最大牵引力;

α——吊装主索与预制构件吊点在运行过程中产生的夹角;

d——吊装主索吊装移动的最大跨度;

q——吊装主索起吊的垂度系数;

e——吊装主索牵引力变化系数。

通过计算,获取吊装主索的最大荷载重力与最大牵引力,根据吊装设备动力参数,结合起重机的辅助作用,完成预制构件的吊装。

3.2 预制构件的吊装施工

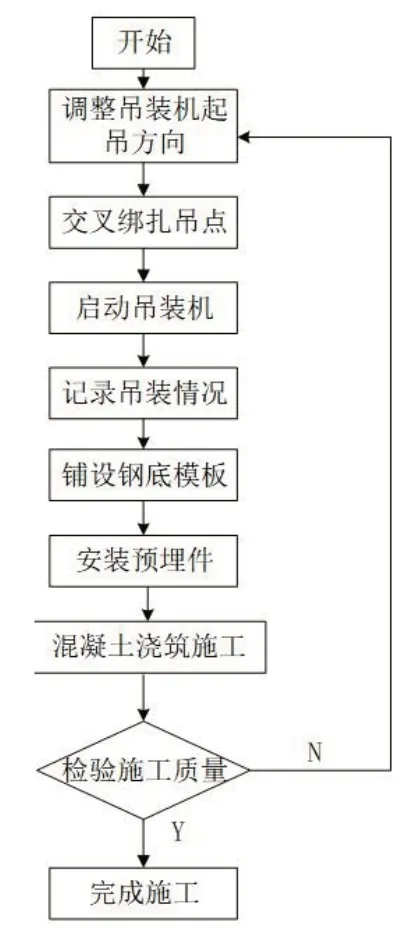

预制构件吊装动力参数计算完毕后,设计预制构件的吊装流程。首先,使用型号为MLT264-3D的吊装机,有秩序地将建筑施工所需的构件运输到施工现场。在施工前,根据构件的型号、安装顺序,分类处理构件;分区域存放预制构件,提高后续施工的效率。在存放过程中要注意不能超出缆索吊装设备的吊装范围,避免造成二次运输,不仅增加施工成本,还对预制构件结构的稳定性能具有破坏性的影响。该项目设计的预制构件现场施工吊装流程如图2所示。

图2 预制构件吊装流程

从图2可知,根据预制构件的存放位置,调整塔式吊装机的起吊方向;根据上述设定的预制构件表层控制线与轴线,找出预制构件起吊的纵轴,采用交叉绑扎的方式,绑扎吊装机挂钩与预制构件的吊点,通过固定手段,将捆绑的挂钩与吊点进行固定处理,避免吊装过程中捆绑部位出现松动情况,提高吊装的安全性。

上述操作完毕后,启动塔式吊装机,控制吊装过程中的速度变化,实时记录预制构件的吊装情况,一旦预制构件吊装出现异常,立即停止吊装。吊装完毕后,在建筑结构指定位置处铺设钢底模板,采用7mm钢板覆盖作业,将钢筋笼骨架布设在预埋件安装位置,控制钢筋笼骨架布设的间距。根据施工要求,安装该装配式建筑工程的预埋件,控制预埋件安装的力度与垂直情况,并检查预埋件的质量。调配混凝土的配比,将调配好的混凝土进行浇筑施工,保证预制构件施工表面的平整度。浇筑施工后,在预制构件外部套上塑料袋,对施工结构进行全面的养护,完成建筑工程预制构件施工。

3.3 应用效果分析

预制构件施工方法与流程设计结束后,对施工效果进行分析,判断该项目设计的预制构件施工技术的可行性与应用效果。以该装配式建筑工程的预制外墙为分析目标,预制外墙施工所需的预制构件数量为6个,分别对预制构件进行标号处理,标记为NTL-01、NTL-02、NTL-03、NTL-04、NTL-05、NTL-06,各个预制构 件 的 重 量 分 别 为750kg、1200kg、1350kg、1500kg、1750kg、2000kg,预制构件的高度分别为3.0m、3.5m、4.0m、4.5m、5.0m、5.5m。吊装设备的垂度为19.5m,吊装起重的安全系数为1.4,根据公式(1)、(2),分别获取缆索吊装设备的吊装动力参数,其中,缆索吊装设备的最大载荷重力为800kN,最大牵引力为850kN,设备的最大吊重为600kN。在此基础上,分别设定预制构件缆索吊装设备的参数,如表2所示。

表2 预制构件缆索吊装设备参数设置

按照上述的施工流程,在充分保证预制构件施工安装质量的情况下,对各个预制构件进行吊装施工。结合MATLAB分析软件与有限元分析模型的原理,对建筑工程预制构件施工质量进行综合分析,测定预制建筑外墙结构的抗震承载力与抗压能力,进而判断该项目设计的预制构件施工技术的效果,施工效果如表3所示。

表3 预制构件施工效果(单位:MPa)

由表3的测量结果可知,在应用该工程设计的预制构件施工技术后,该装配式建筑工程各个预制构件结构的抗震承载力均在502.4MPa以上,抗压能力均在543.6MPa以上,较建筑工程结构原始的抗震承载力与抗压能力相比,均有了显著提高,该施工技术具有较高的可行性。

4 结束语

综上所述,为了改善传统装配式建筑工程施工效率较低、施工质量无法达到预期质量要求的问题,本文以某装配式建筑工程为研究对象,提出了一种新的预制构件施工技术,有效地提升了建筑工程预制构件施工的质量与效率,提高了建筑结构的抗震承载力与抗压能力,简化了施工流程,在一定程度上缩短了施工现场预制构件吊装与安装施工的工期,对同类装配式建筑工程具有借鉴意义。