LNG深冷调节阀结构强度及阀杆振动分析

2023-01-28宁1王若凡1浩2谌传江2颜炳良2苏君辉2

王 宁1,王若凡1,冯 浩2,谌传江2,颜炳良2,苏君辉2

(1.国家石油天然气管网集团有限公司 深圳液化天然气项目经理部,深圳 518000;2.重庆川仪调节阀有限公司,重庆 400707)

近年来,中国LNG进口市场持续扩大,LNG在工业领域的应用将进一步增加。作为工艺管道上末端动作装置的LNG接收站用深冷调节阀,其安全性和可靠性关系整个接收站的稳定运行和控制,一旦阀门发生外漏,LNG介质所具有的低温、易燃、易爆等特性将会对现场人员和设备造成不利影响。因此,开展LNG深冷温调节阀承压件结构强度的分析及其细长阀杆振动情况的研究,对阀门设计安全性提升意义重大。

刘金梁等[1]建立了核级阀门的数学模型,采用有限元法进行阀门强度校核,并与理论计算结果进行了比较;王雯等[2]针对单座式调节阀阀芯阀杆系统,研究了其流固耦合振动问题;张小斌等[3]研究某气体管道阀门小开度工况下的管路振动问题,采用模态计算和流场模拟的方法进行了管道振动分析。此外,申永康等[4]对大型拦污栅结构进行了液固耦合流激振动分析研究;李树勋等[5]对高压降套筒式蒸汽疏水阀进行了振动特性研究。

本文针对LNG接收站某工位深冷调节阀,运用ANSYS软件,首先根据其壳体强度试验工况进行了结构强度分析,对受力作用的部件进行应力评定和强度校核,保证阀门结构强度满足设计要求。同时,鉴于深冷调节阀特殊的细长阀杆结构,分析了流体瞬态冲击以及阀门带载振动对细长阀杆的影响,从而对阀杆振动情况进行深入研究。

1 LNG深冷调节阀分析模型

1.1 工况参数

LNG深冷调节阀规格及工况参数见表1。

表1 设计及工况参数Table 1 Design and working condition parameters

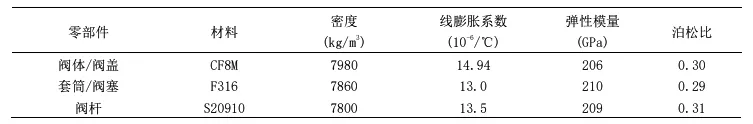

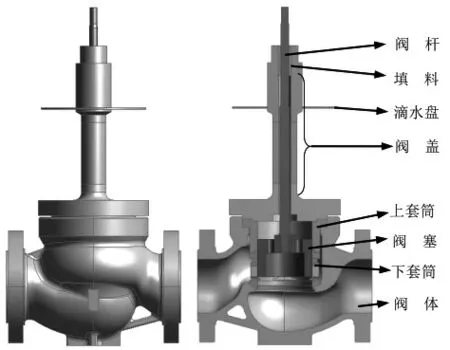

LNG深冷调节阀主要部件包括:阀体、伸长上阀盖、阀内套筒、阀塞部件等,根据《ASME BPVC SECT. Ⅱ Part D, 2015 ED》[6]查询其主要零部件的材质物理参数见表2。

表2 主要零部件材料物理性能参数Table 2 Physical performance parameters of main parts and materials

1.2 三维模型

在不影响分析结果的前提下,对阀门实物的细微特征进行适当简化,建立其三维几何模型。由于阀门模型关于中心面对称,考虑到分析计算的高效性,采用一半模型进行仿真计算,阀门的三维实体模型如图1。

图1 LNG深冷调节阀三维实体模型Fig.1 Three dimensional solid model of LNG cryogenic control valve

2 LNG深冷调节阀结构强度分析

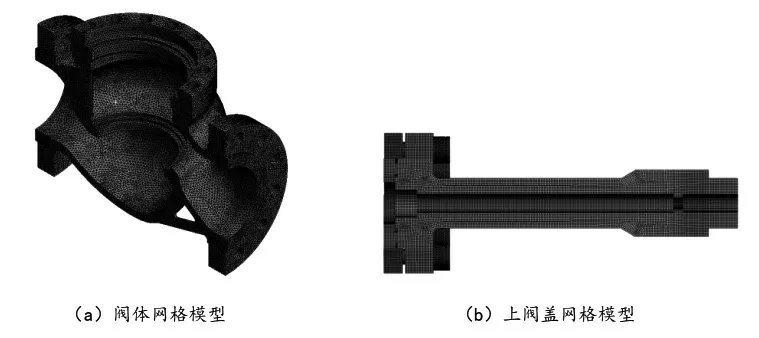

2.1 承压部件网格划分

将所建立的阀门承压部件(阀体、上阀盖)三维实体模型导入ANSYS软件中,采用自适应网格划分和局部网格控制技术划分网格。为选择最优的网格数量和网格质量,以阀体模型为例,进行网格无关性检验见表3。

表3 网格无关性验证Table 3 Grid independence verification

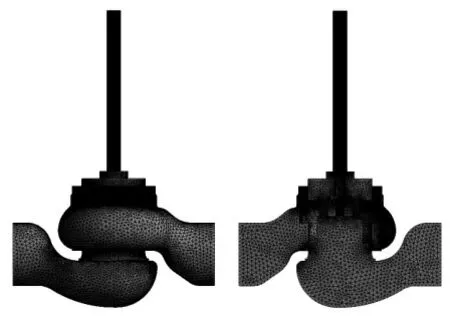

为在保证求解精度的基础上节约计算成本,阀体选用网格数为48217的结构网格模型,具体的阀体和上阀盖网格模型如图2。

图2 阀体和上阀盖结构分析网格模型Fig.2 Structural analysis grid model of valve body and upper bonnet

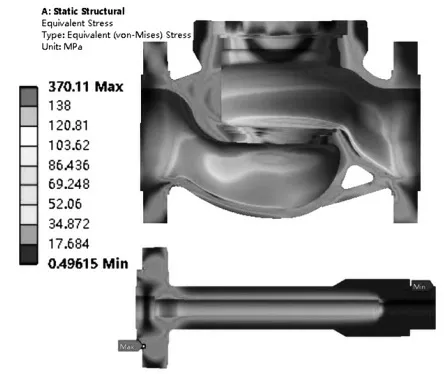

2.2 强度试验工况应力分析

在壳体强度试验时,阀门进出端均封堵,阀腔内介质压力为阀门公称压力的1.5倍,是阀门受压最为严苛的工况,故以此工况进行结构强度分析。对阀体两端法兰面施加固定约束,施加竖直向下的重力加速度,对所有承压表面施加压力16.5MPa,上阀盖受到的单个螺栓载荷7.2×104N。

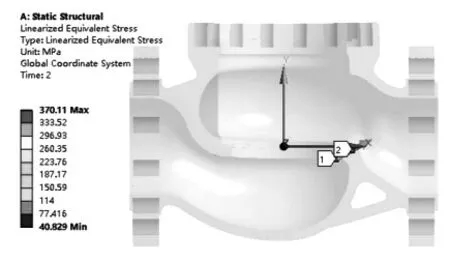

承压件应力分析结果如图3,阀体所受最大应力为370.11MPa,出现在阀体进口流道内腔面上;上阀盖所受最大应力为281.86MPa,出现在上阀盖底面凸台根部。

图3 阀体、上阀盖强度试验工况等效应力云图Fig.3 Cloud chart of equivalent forces under strength test conditions of valve body and upper bonnet

根据等效应力分析结果可知,最大等效应力值超出了CF8M材料的许用应力值138MPa,按照《ASME BPVC SECT. VIII -II,2017 ED》标准第5篇按分析设计要求中第5.15节的相关判定规则[7,8],对局部超应力部位进行应力强度评定,具体评定结果见表4、表5。

表4 阀体应力强度评定结果Table 4 Evaluation results of valve body stress intensity

表5 上阀盖应力强度评定结果Table 5 Evaluation results of stress intensity of upper bonnet

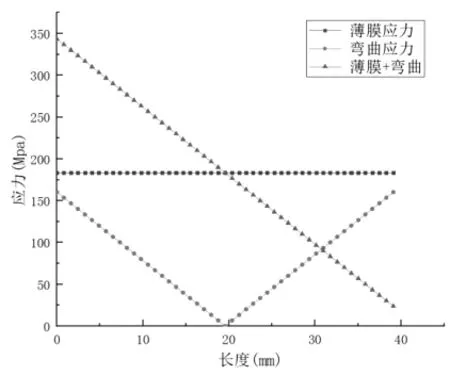

以阀体零件为例,图4为阀体最大应力处的线性化评定图,对由点1至点2路径进行应力评定,等效线性化评定线如图5。阀体应力评定线的薄膜应力沿壁厚方向均匀分布,为183.37MPa;弯曲应力中间位置为0MPa,由中间向两边逐渐增大,且呈对称变化,内外壁的应力最大值为160.2MPa;薄膜加弯曲应力由阀体内壁到外壁逐渐降低,在内壁面出现最大应力值,为343.53MPa。根据阀体和上阀盖应力评定结果,其结构强度均满足要求。

图4 阀体最大应力处等效应力线性化云图Fig.4 Linearized cloud chart of equivalent stress at the maximum stress of valve body

图5 阀体最大应力处等效应力线性化评定数据图Fig.5 Linearization evaluation data chart of equivalent force at the maximum stress of valve body

3 LNG深冷调节阀流场模拟分析

3.1 流道模型建立及网格划分

根据之前建立的阀门三维实体模型,在ANSYS软件中反向建模,生成阀门正常开度工况下内腔所形成的三维流体域模型,模型如图6。

图6 LNG深冷调节阀三维流体域模型Fig.6 Three dimensional fluid domain model of LNG cryogenic control valve

流体域模型网格划分主要采用四面体网格,阀内件节流流路区域局部采用六面体网格控制,以提高计算精度。以稳态流场模拟进行网格无关性检验,根据阀门出口端、进口端的相关求解结果值,作为判断网格适应性的依据,见表6。

表6 流体域网格无关性检验数据Table 6 Fluid domain grid independence test data

同样在保证求解精度的基础上节约计算成本,采用611520网格数的流体域网格模型作为研究阀门的流场仿真模型,具体网格模型如图7。

图7 LNG深冷调节阀流体域网格模型Fig.7 Fluid domain grid model of LNG cryogenic control valve

3.2 流场瞬态分析

非定常流场的研究大多应用在泵和水轮机上[9,10],本文针对细长阀杆在流体作用下的易受损害和扰动的情况,对LNG深冷调节阀设计的常用工况,即阀塞处于52%开度时的阀门内部流场进行瞬态分析。

入口设置总压0.9316MPa,出口为静压0.8733MPa;壁面边界采用标准壁面函数;介质为-162℃LNG,粘度为0.000133Pa.s,介质密度为453.3kg/m3;时间步长设置为5×10-4s,时间步数量为1×103步。

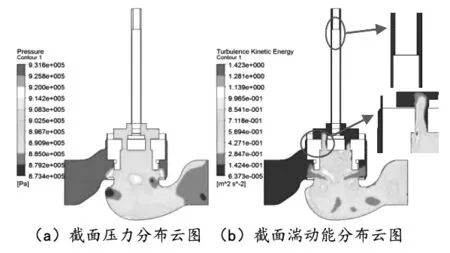

LNG深冷调节阀52%开度0.5s时刻流场云图,研究阀门正常开度时流体流动特性,如图8。

图8 LNG深冷调节阀52%开度0.5s时刻云图分布Fig.8 Cloud chart distribution at 52% opening 0.5s of LNG cryogenic control valve

由图8可知:介质流经阀门内腔时,进口端至套筒节流之前的区域压力最大,节流后介质压力逐渐减小,且压力减小朝出口端方向逐渐趋于平缓;流速最大区域位于套筒窗口节流处,流速最小区域位于上阀盖颈部与阀杆之间的空隙处;最小湍动能也分布在阀门节流前区域、上阀盖颈部与阀杆之间的空隙处。因此,在阀塞和上阀盖之间区域形成数量较多的小型旋涡,在下套筒内部至阀门出口形成有少量较大型的旋涡。根据流速最小和湍动能最小的情况可判断,上阀盖颈部与阀杆之间的缝隙处流体流动非常缓慢。可知,阀杆周围的流体几乎处于静止状态,介质对细长阀杆上端并无扰动作用。

4 LNG深冷调节阀模态分析

目前,对阀门固有频率的研究大多是基于固体结构的模态分析,即干模态的方法[11-14],并没有考虑流固耦合[17]作用对阀门模态的影响,而介质流动作用下阀门的湿模态和空载状态的干模态是明显有所区别的。因此,针对LNG深冷调节阀细长阀杆振动问题,开展阀门整体的流固耦合分析,再在耦合基础上进行阀塞、阀杆组件部件的模态分析。

4.1 流固耦合模态分析流程

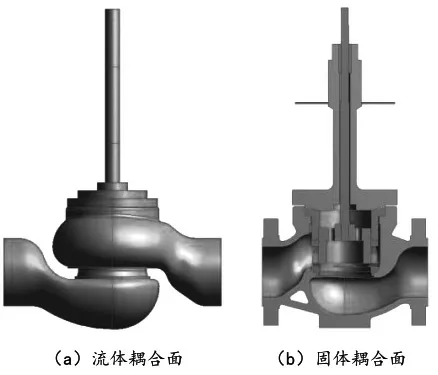

1)根据阀门实体模型反向建模生成内部流域模型,建立固体耦合面和流体耦合面。为确保流场求解信息向固体结构传递的准确性,两个耦合面必须完全对应,进而完成流固耦合模态分析前的边界条件加载,各耦合面如图9。

图9 LNG深冷调节阀流固耦合面Fig.9 Fluid solid coupling surface of LNG cryogenic control valve

2)根据建立的阀腔内部流域模型,进行其网格划分,边界条件、求解方式设置,首先进行介质稳态流场的分析求解。

3)对建立的阀门实体模型进行材料属性、网格划分、约束条件设置,并将流场求解得到的流体压力值作为边界条件加载到静力场,进行流固耦合的静力场求解。

4)将流固耦合的静力场分析结果信息导入到模态分析模块,针对调节阀阀塞和阀杆部分模型,进行湿模态分析。

4.2 固体域网格划分

稳态流场计算求解后,将耦合面上的流体压力结果导入静力场中,在流固耦合的结构计算中同样根据表2进行材料属性参数设置,整个调节阀结构具体的网格模型如图10。

图10 LNG深冷调节阀固体域网格模型Fig.10 Grid model of LNG cryogenic control valve solid area

4.3 流固耦合边界设置

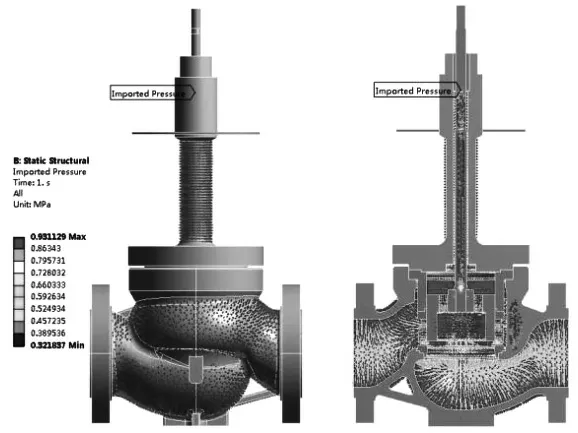

根据LNG深冷调节阀的装配关系进行各零部件之间的接触设置,整体结构均施加竖直向下的重力加速度,阀体两法兰端面施加位移约束,导入流场计算得到的作用在阀内腔表面各处的流体压力,流固耦合边界如图11。

图11 LNG深冷调节阀流固耦合边界Fig.11 Fluid solid coupling boundary of LNG cryogenic control valve

4.4 模态分析

针对LNG深冷调节阀的阀塞、阀杆部件,考虑阀门正常开度工况下流固耦合作用(流体压力)影响的湿模态频率分析。由于阀门在正常工作环境,以及各个工况下均不会受到高频振动的激励,故只需进行阀塞、阀杆部件前6阶结构模态的仿真分析。

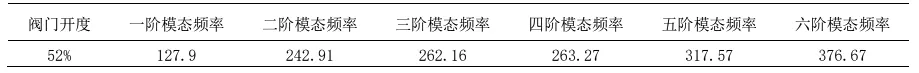

LNG深冷调节阀的阀塞、阀杆部件第一、二阶模态振型云图如图12。

由图12可知:阀杆一、二阶模态振型的最大变形位置均在阀杆顶部,其余各阶振动频率随阶数增大而增大,LNG深冷调节阀的前6阶模态频率,见表7。

表7 LNG深冷调节阀阀塞和阀杆组件模态频率(Hz)Table 7 Modal frequency of valve plug and stem assembly of LNG cryogenic control valve (Hz)

图12 调节阀52%开度阀塞部件模态振型Fig.12 Modal mode of 52% opening valve plug of regulating valve

由表7可知:调节阀阀塞和阀杆的固有频率随着模态阶数的增大,调节阀模态频率均呈递增趋势;前六阶模态频率均大于33Hz,在工作中受到其它环境激励时,不易发生共振。

5 结论

本文针对LNG接收站DN250 Class600深冷调节阀结构强度和细长阀杆的振动问题,建立了阀门结构实体和阀内腔流体域的三维模型,基于强度试验工况下的应力应变计算、阀门正常开度瞬态流场数值模拟和流固耦合模态分析,对其可靠性和振动特性进行了深入研究,得出以下结论:

1)对DN250 Class600深冷调节阀承压元件进行强度分析,计算得到阀体最大应力为370.11MPa,上阀盖最大应力281.86MPa。根据相关标准对承压边界部件进行应力评定和强度校核,阀体、阀盖均满足强度要求。

2)调节阀内部流场流速最小和湍动能最小区域均分布在上阀盖颈部与阀杆之间的空隙处,细长阀杆上端附近的流体流动非常缓慢,几乎处于静止状态,阀杆不会受其扰动发生振动。

3)通过考虑流固耦合作用的湿模态分析,阀塞、阀杆部件一阶固有频率为127.9Hz,各阶振动频率依次增大。由于各阶模态频率均大于33Hz,不易在工作中发生共振。