危化品汽车装车自动化仪表系统的设计

2023-01-28赵树海

赵树海

(连云港沃利工程技术有限公司 北京分公司,北京 100012)

0 引言

随着石油化工储运行业的快速发展,在商业化的背景下,对产品销售领域的自动化程度要求越来越高。在装车操作中,要求装车效率高,控制精度高,提高便捷性并减少人工干预。石化产品一般属于危险化学品,务必要确保安全生产。企业也希望提高服务质量,提高生产效率来提高企业的竞争力。

定量装车系统在危化品智能储运行业已应用多年,其装车控制技术、计量技术、安全保障技术已经很成熟[1,2]。目前,石化产品的槽车装车广泛采用定量装车系统[3,4],并使用地磅作贸易结算的方式。常用的工艺是1套鹤管配置1台泵、1台装车阀、1台流量计、1套静电溢油保护器、1台装车仪(批量控制器)及1套上位管理计算机,构成1套定量装车系统。各种装车方案的工艺基本一致,只是在装车阀和流量计的选型、批量控制器的功能选择方面存在差异,如装车阀在气动两段阀、数控电液阀、气动控制阀、电动V型球阀之间的比选[5],流量计的比选[6],批量控制器的功能选择[7]。

近年来,数字物流及智慧物流是最新的趋势。装车管理系统也在不断发展过程中,系统功能包括,对装车进行排队、下达任务、调度等管理,IC卡管理,装车信息管理,与批量控制器或DCS系统通讯对装车的过程和结果数据进行存储和管理,与地磅系统、门禁系统、企业资源管理系统(ERP)等通讯。

本文从工艺条件、仪表和控制系统方案及实施情况3个方面,对某危化品装卸站的设计进行了详细介绍。

1 工艺条件

某中心装卸站,新建10套装车鹤位,满足EOA2装置产品、PALD装置产品、TBA装置产品的公路装车需要,一种产品对应一套鹤位。

EOA2装置产品的装车尾气收集后返回EOA2装置,处理后送至火炬焚烧处理,PALD和TBA尾气直接送至火炬焚烧处理。

并设置3台卸车泵,用于不合格品的卸车和外购丙醛(PALD)、白油槽车卸车的需要。

1.1 工艺流程

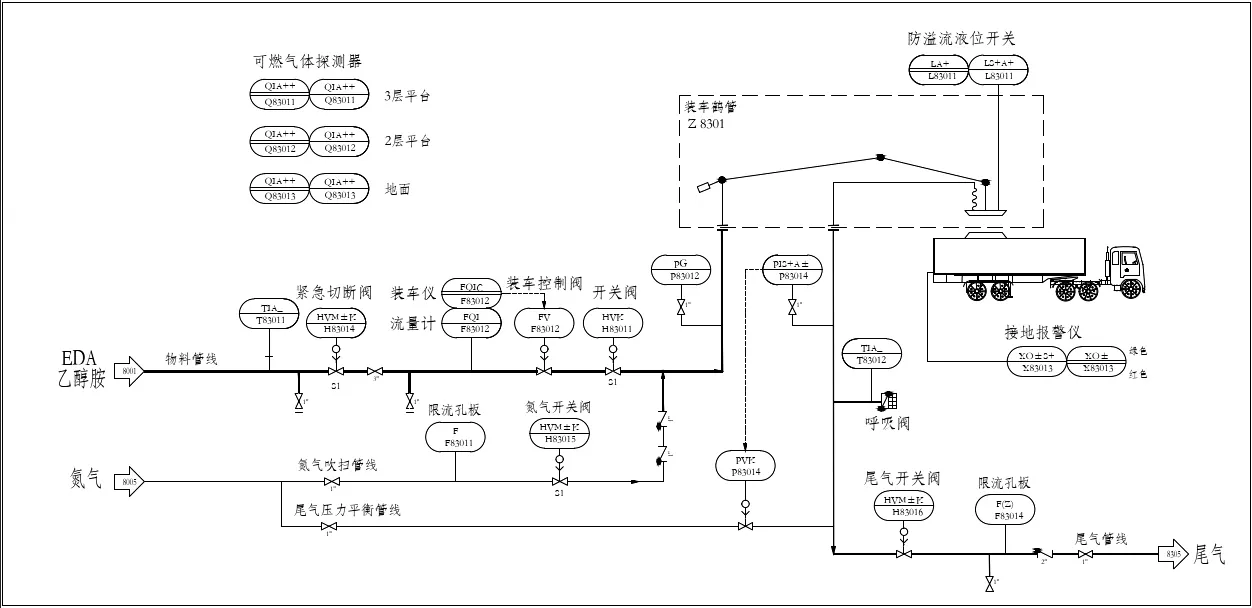

综合考虑安全、健康、环保及尽可能减少操作员的干预,本次设计采用了最新的鹤管液下密闭装车方案。以EDA装车为例,其工艺及仪表流程如图1。

图1 工艺及仪表流程图—EDA装车Fig.1 Process and instrument flow diagram EDA loading

1.2 工艺安全

1)槽车负压或超压保护

由于槽车均为常压槽车,须考虑在密闭装车过程中负压或超压,导致槽车损坏、危险物料溢出车外的工况。笔者在为该项目做装车控制系统的工程设计中,与工艺专业一同考虑了工艺介质的特性,引入氮气平衡管线并设置压力调节阀,在槽车低压力的工况下,及时补充氮气,并设置了槽车高压力停止装车联锁。

2)静电防护

初始装车时,如果介质流速太快(大于1m/s),物料飞溅产生的静电荷可能引起槽车内爆。为此,增加了装车前用氮气置换管线及槽车中空气的过程。设置了流量调节阀,初始限制流速在1m/s以下,以及槽车静电接地报警装置。

3)可燃气体监测及火灾隔离

为了预防火灾,在区域内设置了可燃气体探测器,用于监测可能的泄漏。在距离装车鹤位10m以外的装车管道上设置了紧急切断阀,当槽车起火时,可立即切断进料,防止和控制槽车火灾的蔓延与扩大。

2 仪表及控制系统方案

为了满足业务管理和工艺安全及操作的需要,本次设计的装车管理和控制系统包括:批量控制器、现场仪表、集散控制室系统(DCS)、可燃气体监测报警系统,以及装车业务管理系统。

2.1 批量控制器

每个鹤位设置一台批量控制器,主要功能包括:①装车定量控制、程序控制、直接控制,完成充装过程;②通过显示面板监视装车情况;③操作管理,DCS与批量控制器实时通讯,装车管理系统设置的装车量可通过DCS校验批量控制器预装量;④通过RS485接口上传装车数据至DCS和接收DCS的装车指令,见表1;⑤多段流量爬坡或下坡控制;⑥集成IC卡读卡功能。

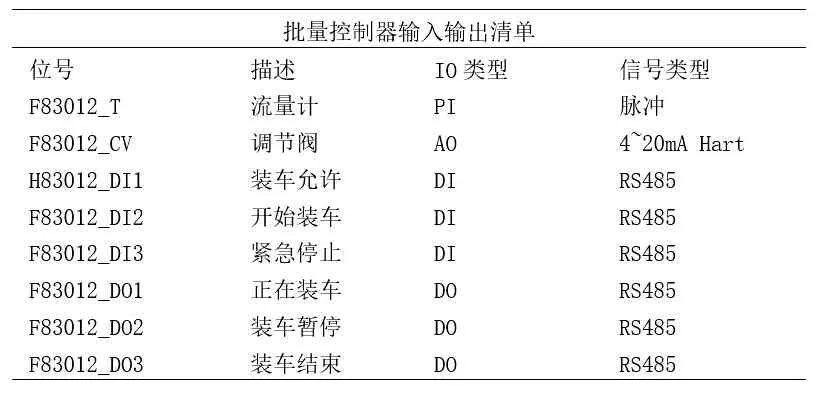

表1 批量控制输入输出清单Table 1 Batch control input and output list

在装车时为避免调节阀突然开启造成对管线压力的干扰和对流量计产生较大的冲击,以及槽车中液体飞溅产生的静电,须调节阀开启时开度先达到预先设定的小开度位置,即小流量启动。然后,达到最大流量开度或系统允许的最大开度。同样,在装车即将达到设定量时,关闭过程也需要遵循分段关闭原则,分段数量和各段的保持时间根据实际过程调试及装车专家经验确定。

从快速装车的角度出发,往往希望关闭过程越短越好。而从定量精确控制的角度讲,希望有充分的关闭过程,且关闭过程阀位分段数量(流量分段)越多装车量控制越精确,但分段过多会使系统控制逻辑及控制算法复杂度增加,实施难度加大,带来一定的隐患。

综合以上分析和论证,本次采用0%~25%、25%~100%和100%~25%、25%~0%的二段流量爬坡控制和下坡控制,如图2。

图2 流量控制曲线Fig.2 Flow control curve

2.2 现场仪表

1)现场流量计采用高准确度、高可靠性、适用介质范围广的科氏力原理的质量流量计。正常情况下流量计负责定量控制,对外贸易结算以地磅为准,不过需要流量计的准确度达到贸易交接[8]的0.2级别要求,用于校核地磅的结算量。

2)装车控制阀是装车系统中的关键设备,其主要作用有:确保贸易交接时的控制精度;在装车鹤管浸没前,以小流量装车,防止流量太大产生静电造成危险;在装车快结束时,实现分段关阀,防止管道产生“水击”。采用无级气动调节阀对介质流量进行控制。

3)防溢流和防静电开关、急停按钮。装车时防溢开关安装在鹤管的上部,装车时与鹤管同时插入槽车,安装高度与槽车额定液位相当。带接触电阻检测的专用防静电开关有两个探针,一个探针将槽车上的裸板直接接地,另一个提供接地电阻检测。若大于10Ω,则停止装车;若小于10Ω,则按预装量进行。在装车岛的平台及地面各设一个急停按钮,装车过程异常时,现场可手动紧急停止装车。

4)压力和温度检测仪表。在尾气管线上设置压力变送器,压力高时联锁关闭液相阀,并与设置在氮气平衡管线上的调节阀组成简单压力调节回路,实时调节尾气压力,以防止低压力把槽车抽瘪。在液相产品输送管线上和尾气管线上,设置温度变送器,用于实时温度监视。

5)切断阀。在液相产品输送管线、尾气管线和氮气平衡管线上均设有切断阀,选用全通径球阀。

2.3 集散控制系统(DCS)

在C161机柜间设置DCS系统,主要功能包括:①采集现场仪表数据;②执行常规控制,常规控制是系统提供商的标准功能,有PID控制、串级和比值控制、计算功能、爬坡、数字量控制,与第三方控制器通讯等;③执行装车过程的顺序控制程序;④提供实时的交互式显示和操作员界面;⑤数据收集、归档、报表及历史数据库;⑥过程和系统诊断报警;⑦执行非关键安全联锁。DCS系统是实现整个过程控制的核心和大脑,现就其采集数据、控制对象以及与其他系统的通讯说明如下:

现场模拟量数据的采集,如产品介质温度、流量及尾气压力,采用(4~20)mA电流信号再叠加HART协议的方式。现场至C161机柜间约400m,电流信号可进行较远距离的传输,在需要的情况下,HART协议可以访问其他过程参数、设备组态、校准、诊断信息。

现场参与联锁的信号,如槽车进站允许、鹤管就绪、装车开始、暂停、急停按钮,鹤管归位、梯子归位,槽车高高液位、静电接地故障等。采用数字量信号硬接线的方式,保证了装车过程的可靠和稳定性。

现场批量控制器和流量计的状态信号的采集,通过RS485接口采用Modbus RTU协议的方式。读取流量计的实时流量,并计算累计流量,然后校核批量控制器的实际充装量。

按照预定程序开启和关闭开关阀和批量控制器,包括氮气吹扫阀(装车前吹扫和装车结束后吹扫),尾气阀(装车和吹扫过程开启,否则关闭),液相阀和批量控制器(充装时开启,充装结束关闭)。采用数字量信号硬接线的方式,保证稳定可靠的动作。

与DCS系统通讯的有:装车业务管理系统、可燃气体报警系统,采用Modbus TCP协议通过光缆或超5类以太网线连接。

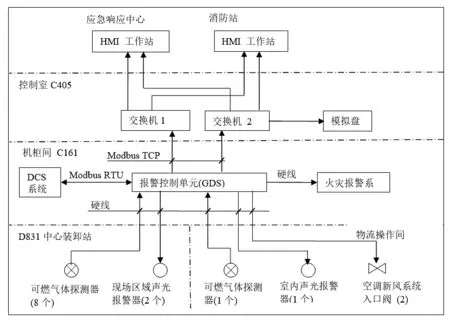

2.4 可燃气体检测报警系统

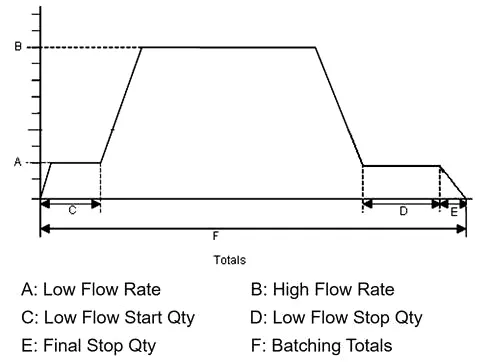

该装卸站区域共有3种可燃液体蒸气需监测,见表2。

表2 可燃液体蒸气物性一览表Table 2 Physical properties of combustible liquid vapor

可燃气检测报警系统由可燃气体探测器、现场区域报警器和报警控制单元组成。在每个装车岛的地面和操作平台各设置一个可燃气体探测器,探测器的一级报警设定值为25%LEL,二级报警设定值为50%LEL。当检测到泄漏在空气中的可燃气体含量达到二级报警设定值时,报警控制单元启动现场区域报警器并在模拟盘上显示报警状态。只到达一级报警设定值时,仅在模拟盘上显示报警状态。

可燃气体二级报警信号及报警控制单元的故障信号送至火灾报警系统。

可燃气体检测报警系统结构框图如图3。

图3 可燃气体检测报警系统结构框图Fig.3 Block diagram of combustible gas detection and alarm system

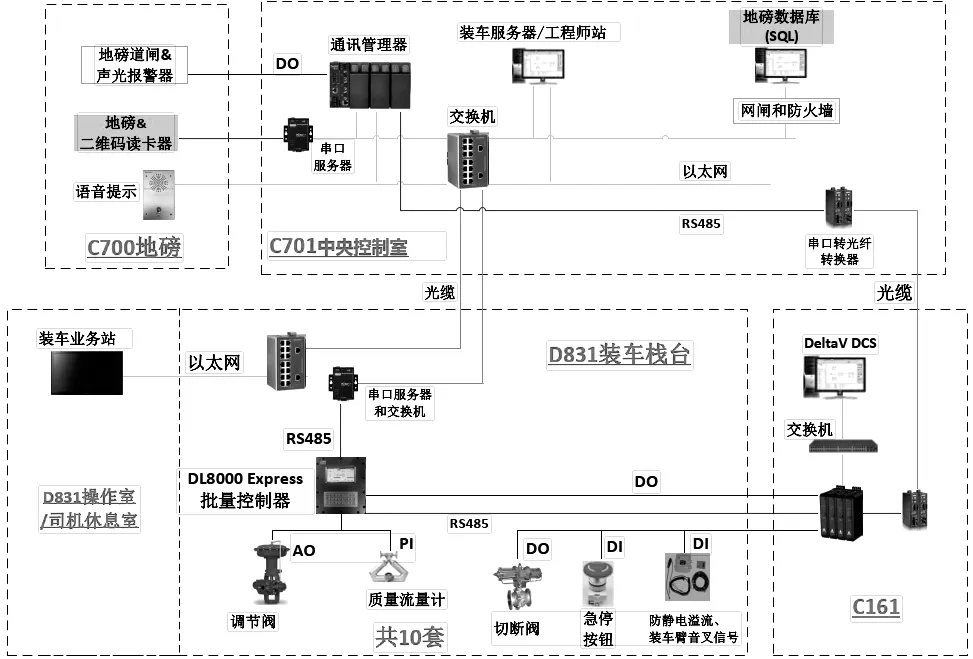

2.5 装车业务管理系统

系统以装车管理软件作为管理平台,以控制室的装车管理服务器/工程师站作为装车管理的控制中心,并与DCS及现场批量控制器采用Modbus TCP协议通过光缆通讯,可对装车计量数据管理,并对装车的过程和结果数据进行存储和管理。

在D831操作室设置业务站,现场批量控制器集成了IC卡读卡功能,以使装车排队和现场装车实现自动化和信息化。现场IC卡的信息进入装车管理软件系统,进行作业确认,并对结果进行对比和管理。

装车的地磅数据可接入装车管理系统,实现装车数据的自动录入和管理。

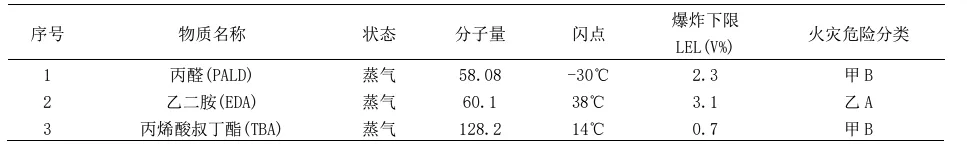

装车管理系统的架构图如图4。

图4 装车业务管理架构图Fig.4 Loading business management framework

3 装车自动化及信息化的实现

该工程设计包括了优化的装车方案、自动化仪表选型,以及批量控制器、地磅等装车配套设施,构成了以批量控制器和DCS为核心的装车控制系统。系统投用后,可实现自动装车和智慧物流功能。

3.1 自动装车

①司机完成空车过衡后,开车到等待区域。待指定鹤位的前一辆车离开后,开车进入装车台;②按照装车规定,进行相关检查和操作,接好防静电接地夹,放下梯子并对位鹤管;③确认无误后,刷装车卡,开始装车。按照顺序控制程序,先打开氮气吹扫阀,吹扫6min后自动关闭,然后打开相应的装车控制阀,到达预装量再关闭装车控制阀,再次打开氮气吹扫阀,吹扫6min后自动关闭,完成装车;④正常情况下,装车完毕后装车控制阀会自动关闭,批量控制器装车完毕指示灯会点亮并发出提示音;⑤异常停止装车,若在装车过程中位于槽车上部的防溢流液位开关动作、槽车防静电接地夹电阻超限、尾气压力超限、鹤管或梯子连接故障等,均导致暂停装车,待故障排除后,可按下批量控制器的开始按钮,继续装车,直至完成装车;⑥紧急终止装车,如按下设置在岛上、区域四周或控制室的急停按钮,则终止装车。

3.2 智慧物流

装车管理系统实施后的装车流程为:销售开单→入厂→自助取卡→排队叫号→空车过衡→装车→重车过衡→出厂。

◇ 车辆进厂大门制卡。

◇ 司机开车去地磅处刷卡过磅。

◇ 装车系统从SAP中读取ID对应车辆信息。

◇ 车辆刷卡,装车系统根据刷卡信息排队。

◇ 车辆根据排队屏前往指定鹤位。

◇ 车辆去指定鹤位刷卡。

◇ 系统接收刷卡信号与鹤位信息比对,发现错误红灯报警并发出声音,不能装车。

◇ 刷卡后,系统判别鹤位准确显示黄灯。现场操作员放好鹤管,接地完成。

◇ 操作员再次刷卡,系统接收到刷卡信号通知系统已经准备就绪。

◇ 操作员启动批量。

◇ 装车结束后,装车系统从DCS读取批量数据。

◇ 装车系统定时从SAP中读取地磅数据与批量数据比对。

排队区:装车管理系统需从地磅系统或读卡器中读取ID卡信息,并与SAP系统匹配,然后进行排队。主要设备为排队屏幕,软件为类似银行排队系统。

◇ 司机排队休息,等候装车。

◇ LED屏幕显示槽车排队信息。

控制室:主要设备为装车管理系统和地磅管理系统。

装车控制系统:

◇ 识别ID卡读卡设备。

◇ 装车系统从SAP中读取数据。

◇ 车辆排队信息发布。

◇ 报警监控及清除。

◇ 装车过程监控、控制。

◇ 系统报告领取。

地磅:主要设备为地磅系统。

◇ 车辆识别(ID卡与地磅管理系统配套)。

◇ 对装车前后的槽车进行称重。

◇ 确认槽车的皮重和装车重量。

4 结束语

根据企业的业务发展需求,该系统使用了当前先进的自动化、信息化技术和设备,可为用户提供安全、高效的产品装卸,降低人工劳动强度。产品收发业务管理可在装车管理软件中实现,所有数据和信息,如装车作业号、收货量、发货量、地磅、销售记录等均存储记录,禁止人为干预或修改。

该系统的批量控制器采用的是流量分段控制方式,属于开环控制,做不到精确控制,依赖地磅作为最终装车量,而采用闭环精确定量控制是今后的发展方向。