动力顶板支架自动扩展液压系统的研究

2023-01-26齐滨

齐 滨

(晋城乾泰安全技术有限责任公司,山西 晋城 048006)

引言

动力支架是长壁系统的关键部件之一,紧挨着采煤机(采煤机或犁)和刮板输送机。它的主要任务是控制顶板,保护沿墙工作的人员和其他机器不受顶板岩石脱落和从长壁表面脱落的煤块的影响。支架在墙的前方后方移动,同时负责移动墙刮板输送机的水槽。支护体的选择要考虑到支护体的开采、地质条件和围岩参数,才能发挥其应有的作用[1]。

1 材料和方法

为了使支架能够正确运行以及保证维护开挖顶板的良好条件,选择合适的支架,即选择支架作用于顶板的力是一个重要的因素。根据支撑运行周期的不同阶段,有三种类型的承载能力:初始、标称和工作。初始承载能力是在支架扩大时获得的,它取决于墙内主供给线上的供给压力。当支架接管顶板岩石的压力后,截面的承载能力变为工作承载能力。相比之下,额定载荷能力是支腿显示其顺应性的力,这取决于支腿阀块中安全阀的开启压力。

本文测试了一种特殊的液压系统(见图1),该系统配备了具有自动膨胀功能的双阀块,由一个阈值阀(2c)和一个止回阀(2d)组成,并通过第二个止回阀(6)和一个截止阀(10)连接到供应管道(15)。位于区块内的阈值阀(2c)的开启压力设置为9 MPa。这意味着自动压力功能不能低于该设置。当支腿膨胀超过9 MPa 时,自动膨胀系统启动。尽管膨胀功能被操作人员中断,但它确保了支腿的膨胀到所需的初始等负载能力,并达到供应线的最大压力值。在液压系统中使用双阀块(2)来自动扩展支腿是一个必要条件,因为它可以防止在内泄漏的情况下,支腿活塞下的空间压力下降。其目的是确保获得初始和工作负载能力[2-5]。此外,该系统在活塞空间装有一个超流量阀(5)。这种阀设计用于保护连接阀组和腿活塞上方空间的液压管路免受损坏。在内部泄漏和活塞上方空间压力超过连接管道强度的情况下,以及在单支管段执行膨胀控制功能时,它是有效的保护。实现了与该系统串联的附加单向阀的自动膨胀系统。其目的是在单向阀受到污染的情况下,消除液体回流到主供应管路的可能性。

图1 动力顶板支架自动扩展液压系统

在新解决方案中,系统自动平衡柱塞空间的腿的压力到所需的值。在供应管线压力波动的情况下,当管线压力增加时,新系统将自动做出反应,然后补偿支腿活塞腔的压力,以实现所需的初始和操作支持。此外,新系统对机械动力顶板支架工作周期之间可能发生的任何压力下降都能自动做出反应,例如由于内部泄漏。如果检测到支腿子活塞空间的压力下降,系统会自动重新增压,以确保该段的稳定运行。与传统的解决方案不同,腿内的压力是自动平衡的,无需操作人员干预。在传统的系统中,作业人员必须持续监测支架和供应线的压力,以提供所需的支持。如果分段作业人员没有注意到压降,那么分段作业就会缺少支撑。

2 结果与讨论

测试是在一个长墙中进行的,在动力支撑部分安装了一个自动膨胀系统。为了获得测试结果,提出的解决方案配备了无线压力监测系统。活塞空间的压力传感器安装在动力支架上。压力在连续系统中测量,采样率为1 s,不断监测配备了自动腿伸缩液压系统动力支架的运行情况。根据液压支架选定区段的液压支架支腿压力监测记录,进行了试验分析。对长壁开发的两个具体阶段进行了分析:一是自动伸腿原型系统装配前;二是自动支腿伸直安装完成后。

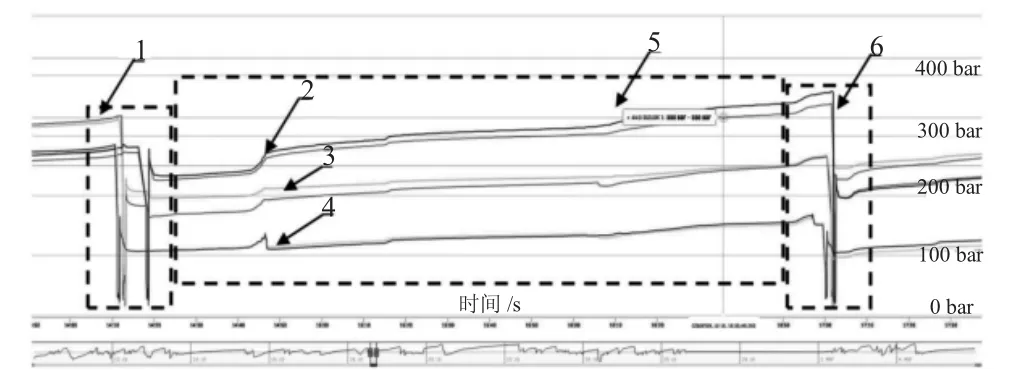

如图2 所示,在完成动力支架的扩张作业后,支腿的压力明显下降。初期的压降呈现扩张的动力支持,结果之间的相互操作性支持当地条件、岩体的影响以及相邻部分长壁和安全阀的特点在液压系统中使用。这种压降可以在几分钟内从2 MPa 变化到5 MPa。分析图表显示,膨胀截面之间的压差很大,达10 MPa 以上。在前一个和下一个扩展周期中可以看到类似的度量。压力差是在获得所需的初始承载能力之前中断支撑扩张的结果。在图2 中,43 段、44 段、45段支腿之间的压差为20 MPa。

图2 动力支架支腿压差的测量

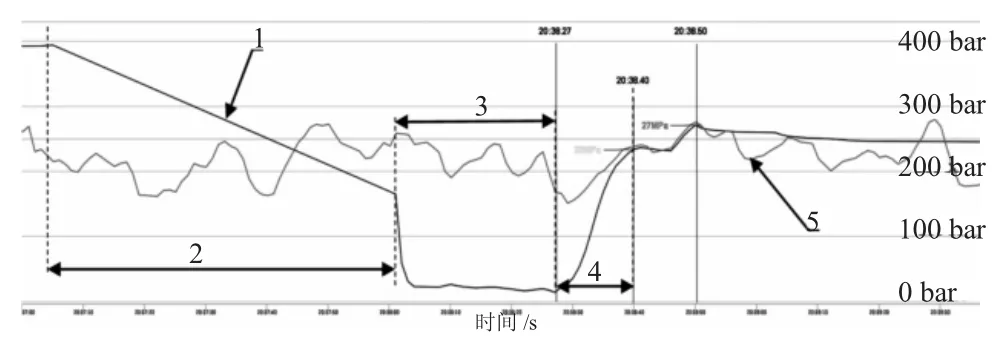

对采用自动扩腿系统的动力长壁支架的运行情况进行了研究分析,结果表明,在初始承载力差异较大的长壁开挖中,动力支架可以进行扩腿。这种差异主要是由于主要供给线的压力波动和扩大支撑后不久压力下降造成的。长壁开挖扩段后液压系统压力下降,导致顶板沿墙长支撑不均匀。这就影响了动力支架与岩体的不恰当配合。初始承载能力最小的动力长壁支架的扩展对动力支架的扩展时间有显著影响。如图3 所示,大约是30 s。各供电支架之间的支持扩展存在差异。43 号、44 号和45 号,这是由于主供电线路的压力波动以及长壁动力支撑扩张后不久支撑腿的典型压力下降造成的。通过对支撑支腿自动扩展原型系统的分析,可以实现在供电线路暂时压降的情况下,支撑支腿能够扩展到最大初始负载能力,原型系统还消除了支架扩张后不久支架腿的压力下降。使用原型液压系统自动扩张支架会导致支架之间的初始负载能力略有差异。43 号、44 号和45 号保证了动力支撑段在长壁中的稳定运行。

该原型自动膨胀系统通过降低最小膨胀压力的水平,可以显著缩短动力长壁支架的膨胀时间。如图3 所示,膨胀时应超过的压力阈值保持在25 MPa 的水平。通过在整个长壁系统中配备一个具有自动膨胀系统的动力支架,可以将支架的最小膨胀压力阈值设置为20 MPa。然后,由自动扩展系统将动力支架进一步扩展至25 MPa 以上的最大初始承载能力。如图3所示,其中支架的扩展时间减少到大约20 s。

图3 支腿内压力值的历程

3 结语

本文采用典型的自动腿扩张系统,消除了腿扩张后立即出现的压力下降问题和获得所需初始承载能力的问题。提出的控制系统的新解决方案使采场稳定运行成为可能,这对正确控制采场顶板和保证采场安全具有重要意义。该系统能够抵抗主供应线的压力波动和内部泄漏。同时,所提出的解决方案减少了支腿扩张时间,相对于整个机械综合体的运行,可缩短采矿周期时间。这些试验结果和实际结论对用户和房屋生产厂家提高长壁建筑群中机械支架的可靠性有一定的帮助,从而提高整个建筑群的安全性。下一步可能是对整个长壁综合体进行全面研究。根据所取得的经验和研究成果,对所提出的液压系统进行各种类型的动力支架试验。