汽车用锌铝镁镀层板应用技术性能分析及评估

2023-01-25姜发同刘旭亮袁超陈兆欣郭秋彦

姜发同,刘旭亮,袁超,陈兆欣,郭秋彦

(吉利汽车研究院(宁波)有限公司,宁波 315336)

前言

20世纪90年代,为了实现镀层板性能的进一步提升[1],日本日新制钢和新日铁在现有的镀层板生产线的工艺基础上开始进行新型镀层板的研究和开发,并成功商业化生产出锌铝镁(ZM)镀层产品,此时开发的大多产品中Al、Mg含量较高(Mg高于3 %、或者Al高于3.7 %),表面质量较差,主要用于建筑行业。20世纪90年代以后,国外各大钢铁公司,如安赛乐米塔尔、蒂森、塔塔钢铁以及新日铁陆续成功开发了一系列低铝低镁系列ZM镀层产品(Mg含量不高于3.0 %、Al含量不高于3.7 %),产品表面质量能够达到汽车内板件表面等级要求[2-4]。目前,国内宝武、首钢等钢厂也成功开发出汽车用锌铝镁镀层钢板。

由于其具备耐蚀性优异、耐磨损、加工性能良好等特点,在其镀层减薄后可明显降低材料的使用成本,ZM得到了越来越多汽车主机厂的青睐。但ZM镀层产品同其他镀锌类钢板一样,易受低熔点金属镀层的影响,在电弧电焊中,容易出现飞溅和气孔的增加以造成强度下降[5]。另外,镀层的减薄也容易影响材料的耐腐蚀能,因此有必要对锌铝镁镀层汽车板的耐腐蚀性能与焊接性能进行研究。

本文以某钢厂生产的纯锌镀层与锌铝镁镀层DC56D为研究对象,以中性盐雾试验评价其耐腐蚀性能,以焊接工艺窗口,评估其焊接性能。

1 试验材料及方法

1.1 试验材料

0.8 mm厚度的镀锌DC56D+Z50/50和镀锌铝镁DC56D+ZM35/35。

1.2 耐蚀性测试方法

试样尺寸:100 mm*150 mm*2 mm

实验方法:中性盐雾腐蚀,参照GB/T 10125-2012《人造气氛腐蚀试验 盐雾试验》,持续480 h,记录不同时间段板材腐蚀形貌。

为了了解两种材料本身和其在车身上的耐腐蚀性能,试验采用板材的两种形态,即无涂漆板与涂漆板。对于无涂漆板,其耐蚀性主要是反映镀层对基体的保护作用;对于涂漆板,主要是为了评估车辆在油漆损坏后的其表面耐腐蚀性能,该性能不仅受镀层影响,也会受到镀层与油漆之间的结合能力、油漆的防锈能力等因素的影响。

1.3 焊接性测试方法

试样尺寸:30 mm*120 mm*2 mm

试验标准:按照GWS-5A标准,开展焊接工艺窗口对比测试;最小焊点直径4.0 mm,采用16×23/Φ6的电极帽,电极材质为铬锆铜。

试验过程:按照中心对准原则安装焊接电极头,并在开始焊接前将电极头压紧。并用复印纸检查电极头对中性,焊前进行50个点的预打点,使电极头处于工作状态。

可焊性范围是通过建立最小焊核尺寸曲线和飞溅发生曲线而得到的。最小焊核尺寸曲线由A、B、C三点组成。这些位置代表在三种不同焊接时间下能够获得最小焊核尺寸的焊接电流。这三种焊接时间分别为最大焊接时间(一个脉冲,260 ms),正常焊接时间(一个脉冲,230 ms),最小焊接时间(一个脉冲,200 ms)。飞溅产生曲线是通过增加焊接电流(增幅200 A)直到在第二个焊点上有飞溅产生而建立的。

表1 焊接工艺参数

2 试验结果

2.1 耐蚀试验结果

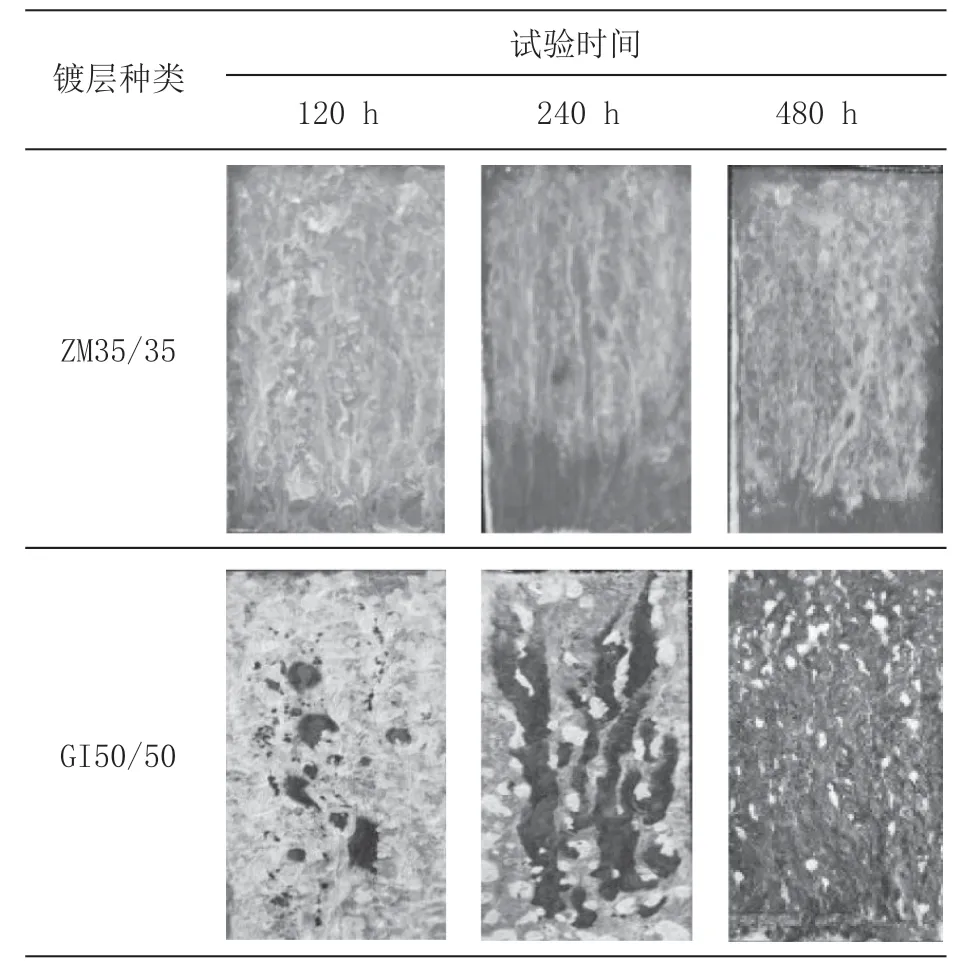

无涂漆板耐蚀性试验结果如表2所示,随着试验时间的延长ZM表面白锈越来越多,但未出现红锈,而GI表面则是红锈越来越多,最终几乎覆盖整个表面。

表2 无涂漆板耐蚀性对比

120 h:GI50/50红锈大量出现;ZM镀层表面为白锈,无红锈出现。

240 h:GI50/50红锈大量出现,这表明GI50/50镀层已锈穿,ZM镀层表面仍为白锈。

480 h:GI50/50红锈面积进一步增加,ZM镀层表面仍为白锈,未见红锈。

从无涂漆板中性盐雾测试结果来看:ZM镀层对钢材基体的保护性远好于纯锌。究其原因主要为: Zn-Mg镀层上碱式氯化锌的稳定性比其在纯Zn镀层上的更高。在整个腐蚀过程中,碱式氯化锌都稳定存在于Zn-Mg镀层上,而Zn镀层上,仅在试验的早期阶段可观察到碱式氯化锌的存在,这是由于Mg(OH)2的析出,而使pH值保持在 10.2 左右,同时 Mg2+与碳酸根优先反应生成MgCO3,因而从系统中去除了碳酸根离子,稳定了碱式氯化锌和其他Zn基腐蚀产物。

涂漆板耐蚀性如表3,可见:ZM镀层最大单侧腐蚀扩展宽度为6.5 mm,GI50/50为5.5 mm,电泳涂漆后ZM在中性盐雾中的腐蚀行为与GI板类似,均会在早期出现划痕周边严重的起泡现象。

表3 涂漆板耐蚀性对比

2.2 焊接试验结果

焊接工艺窗口见图1,所选三个焊接时间下,两者均能满足电流范围均大于 GWS - 5A 中1.0 kA 的要求,DC56D+Z的焊接工艺窗口与DC56D+ZM相比较宽,见表4、5。

图1 GI和ZM焊接工艺窗口对比

表4 GI可焊性范围

两种材料镀层厚度相近,由于锌铝镁镀层含有少量铝,焊接过程中熔化进行焊缝,形成脆性金属间化合物Fe-Al,造成焊缝性能较纯锌镀层稍微偏低。因此,DC56D+Z的焊接工艺窗口与DC56D+ZM相比较宽。两种材料焊接工艺窗口均大于1 kA,焊接性能满足GWS-5A的要求。

表5 ZM可焊性范围

3 结论

本文对锌铝镁镀层和纯锌镀层钢板的耐腐蚀性能、焊接性能进行了对比研究,结论如下:

1)ZM和GI板在无涂漆状态下的耐蚀性评估上,ZM镀层板耐蚀性(SST)是GI板的2倍以上;在涂漆状态下, ZM的表面耐腐蚀性能与GI基本一致。

2)ZM与GI板电流范围均大于GWS-5A中1.0 kA的要求,但ZM的焊接工艺窗口比GI的窄0.5 kA左右。