三维热加工图的GCr15钢可成形性分析

2023-01-21陈学文杨怡思司亚辉张博

陈学文,杨怡思,司亚辉,张博

(河南科技大学 材料科学与工程学院,河南 洛阳 471023)

0 引言

GCr15钢是高碳、高铬轴承用钢,是轴承行业常用的钢种之一,由于制造技术的发展,材料的产量与质量逐年提高,在全世界轴承钢的生产总量中达到85%以上[1]。目前,关于GCr15轴承钢的研究大多都专注于热处理[2]、表面技术[3]以及高温变形[4]等方向。实际生产中,GCr15钢多采用高温成形的方式,虽然成形较容易但是会带来严重的表面脱碳及材料浪费,而温热成形不仅能够解决该问题,还能够细化晶粒,提高材料的性能,因此,对GCr15钢在温热成形温度范围的可成形性研究非常重要。

热加工图能够分析并预测金属材料在热成形过程中各个区域的变形特征,以便掌握热加工的“安全区”与“非安全区”。目前对材料热成形性分析多是基于传统的二维热加工图[5-10]。文献[11]利用热压缩试验研究了纯镍N6的热加工性和动态再结晶机制,构建纯镍N6的本构方程和二维热加工图,并结合显微组织观察得到纯镍N6动态再结晶的主要和辅助机制。文献[12]研究了27SiMn钢的热变形特性,绘制了27SiMn钢的二维热加工图,并对该合金的热加工工艺进行设计与优化,获得了适宜加工的条件。文献[13]研究钽颗粒增强TiAl复合材料的热变形特性,通过绘制不同应变下的加工图,得到热加工的优化参数,研究显微组织演变过程,发现动态再结晶在此过程中起着重要作用。

随着加工图研究进展的推进,学者们发现对于存在着明显应变软化效应的材料,应变对材料的可成形性具有显著影响[14-15],只有构建包含应变的三维热加工图,才可以更准确地描述材料在不同条件下的可成形性[16-18]。文献[19]绘制了包含应变的3D热加工图,得到镁合金不同条件下的成形特性,以及失稳和耗散值的变化规律。文献[20]研究了在不同压力下由挤压铸造工艺制备的6082铝合金的热变形特性,绘制了3D热加工图,并结合对合金的微观组织演化以及第二相颗粒对微观组织的影响的研究,得到最优加工区域。GCr15轴承钢存在着明显应变软化效应,因此,建立包含应变的三维热加工图,能够优化加工工艺参数,对指导生产有现实意义。

为了探究GCr15钢温热成形温度范围内的可加工性能,本文在温热成形温度范围基础上将试验温度范围进行扩大,使用Gleeble-1500D型热-力模拟试验机进行热压缩试验,试验的条件是温度600~1 050 ℃、应变速率0.01~5 s-1。对试验所获得真实应力-应变曲线进行处理,基于动态材料模型(dynamic material model,DDM)建立了包含应变的3D热加工图,并对各条件下的金相组织进行观察、对比、分析,研究GCr15钢的微观组织演变,以确定适用于GCr15钢的最佳热加工工艺参数,规避加工过程中产生裂纹等组织缺陷,获得性能优异的工件。

1 试验材料及方法

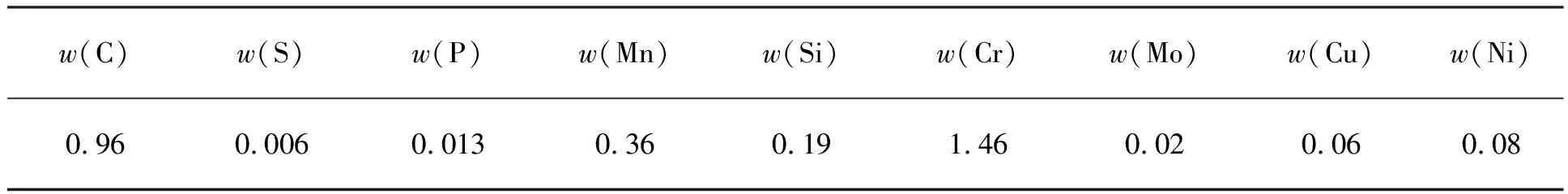

试验所用的材料为GCr15钢,其化学成分如表1所示。

表1 GCr15钢的化学成分 %

将GCr15轴承钢经线切割加工成Φ6.5×12 mm圆柱试样,采用Gleeble-1500D型热-力模拟试验机进行热压缩试验,热压缩工艺见图1。试验温度为600 ℃、650 ℃、700 ℃、750 ℃、800 ℃、850 ℃、900 ℃、950 ℃、1 000 ℃和1 050 ℃,应变速率为0.01 s-1、0.1 s-1、1 s-1和5 s-1。由于模具与试样之间存在摩擦,试样变形时容易产生明显的鼓形,因此在试验过程中涂抹石墨于试样的两端,其作用是润滑以使压力分布均匀,减小摩擦。把每个试样以10 ℃/s的速度加热到1 100 ℃,以得到均匀奥氏体化后的材料。随后降温至测试所需温度并保持,以确保所有部位的温度没有差异,按指定条件压缩试样。为了便于观察在相应变形条件下的金相组织,当变形量达到50%时,试样用水淬火至室温,时间不超过2 s。将得到的试样用线切割机沿轴向切成两半,进行镶嵌、打磨、抛光。采用特制GCr15钢金相腐蚀剂,80 ℃水浴加热3~5 min,用酒精棉擦去腐蚀产物,吹风机快速吹干后进行金相组织观察,并拍照。

图1 热压缩工艺图

2 试验结果及分析

图2为不同变形温度、不同应变速率下GCr15钢的真应力-真应变曲线。图2中各曲线随着真应变由0增加至0.65,真应力先快速增大,随后增速减小,达到峰值,而后真应力缓慢减小,最终趋于稳定,呈现典型的动态再结晶曲线特征。对图2观察比较发现,温度一定时,应变速率越高,GCr15钢的真应力值越大,如图2a温度为850 ℃时,应变速率0.01 s-1、0.1 s-1、1 s-1、5 s-1对应的峰值应力分别为132 MPa、185 MPa、256 MPa、304 MPa。图2b温度为1 050 ℃时,应变速率0.01 s-1、0.1 s-1、1 s-1、5 s-1对应的峰值应力分别为47 MPa、70 MPa、115 MPa、141 MPa。这是因为应变速率增大,使得加工硬化的主导作用更显著,峰值应力增大。当应变速率一定时,温度越高,GCr15钢的峰值应力值越小,这是由于随着温度的升高,材料内部原子的振动急剧增快,扩散速度增加,位错和空洞的活性升高,并且可能会有新的滑移系产生,提高塑性变形能力,进而使峰值应力值减小。

(a) T=850 ℃ (b) T=1 050 ℃

3 热加工图

热加工图能够确定金属材料塑性加工的安全区和非安全区,从而更加合理地制定金属材料的热加工工艺,以得到符合预期的微观组织。

3.1 耗散图

金属材料在热加工过程中单位体积吸收的总功率P可以用式(1)表示[7]:

(1)

其中:P为单位体积吸收总功率,W;G为功率耗散量,W;J为耗散协量,W。

G与J之间的比值由应变速率敏感指数m决定,只与金属塑性变形的条件有关,与真应变无关[21],即:

(2)

公式(3)为不同变形条件下的功率耗散因数η的求解表达式:

(3)

其中:η为功率耗散因数;J为耗散协量,W;Jmax为最大耗散协量,W;m为应变速率敏感因数。

(4)

(5)

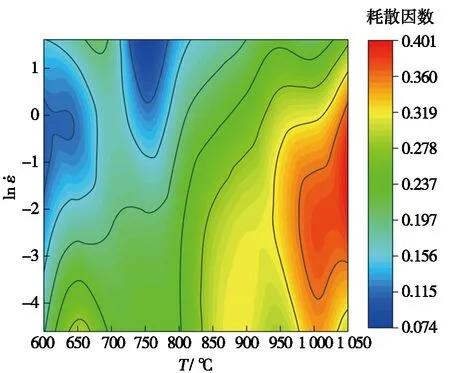

将应变相同时的耗散因数η用等值线图的形式呈现,即可得到该应变下的功率耗散图。图3为真应变为0.4的功率耗散图。由图3可以看出:在该应变下,温度为950~1 050 ℃,应变速率为0.01~0.13 s-1时,耗散因数较大,最大达到0.401。

图3 真应变为0.4时的功率耗散图

3.2 失稳图

加工失稳图能够描述金属材料在塑性变形过程中安全加工区和失稳区的分布情况。结合式(5)可以将齐格勒(Ziegler)[22]失稳判据表达为式(6):

(6)

利用公式(6)可求出不同条件下的失稳值ξ。将应变相同时的失稳值ξ用等值线图的形式呈现,即可得到该应变下的加工失稳图。

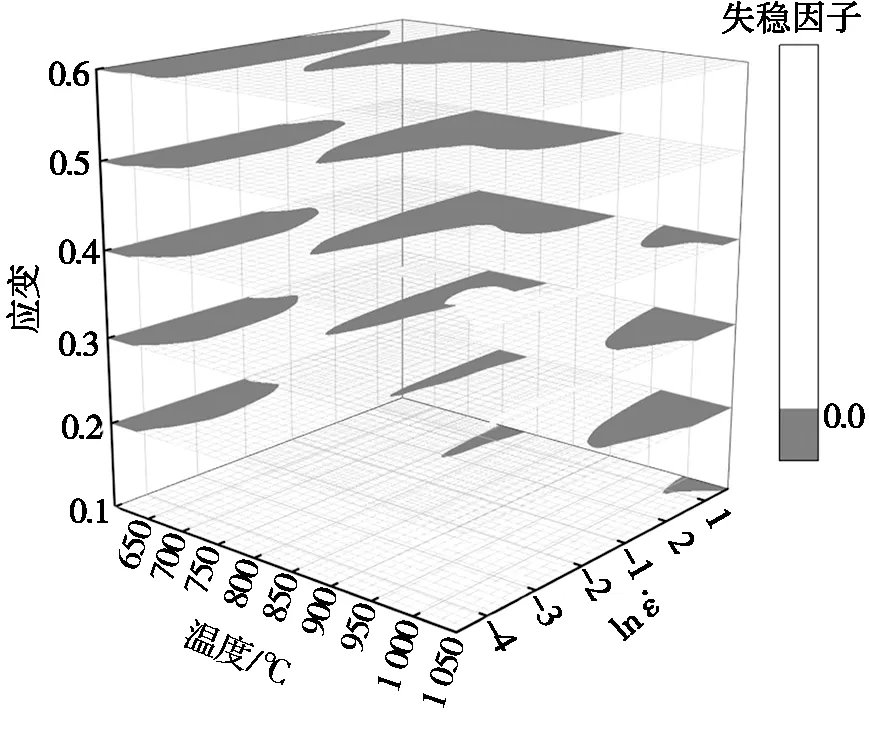

图4为真应变0.4的加工失稳图,图4中:灰色阴影区域的失稳值ξ<0,是加工失稳区;白色区域则为安全加工区,失稳值ξ≥0。由图5可得:真应变为0.4时,在温度600~675 ℃、应变速率0.01~0.38 s-1,温度700~800 ℃、应变速率0.05~5 s-1,温度800~900 ℃、应变速率0.8~5 s-1,温度950~1 050 ℃、应变速率0.8~5 s-1时会发生流变失稳。计算出的失稳值ξ可以用于分析其失稳特征。

图4 真应变为0.4时的失稳图

3.3 二维热加工图

将相同条件下的功率耗散图和流动失稳图相叠加,获得GCr15钢的二维热加工图,如图5所示。根据材料的热加工图能够确定金属材料的热加工的适宜变形区。图5中阴影部分的区域表示这些地方出现了失稳现象,而没有出现失稳的区域是金属材料热变形的安全加工窗口,在安全加工窗口下,金属材料的热加工性能与功率耗散因数的值呈现正比例关系。图5中高功率耗散区域主要分布于高温区,如在温度950~1 050 ℃内,图5a功率耗散因数峰值为0.34,图5b功率耗散因数峰值为0.39,功率耗散因数呈现随应变的增加而增大的趋势。同时,由图5可以看出:失稳区域占比随应变的增加呈现逐步上升的态势,说明在较低的应变下对GCr15钢进行加工成形相对更加安全。不过值得注意的是,在较低应变时,温度950~1 050 ℃,应变速率大于0.36 s-1时就会发生失稳,这说明GCr15钢对应变的敏感度较高,应该使用考虑应变的三维热加工图来描述GCr15钢的热加工特性。

(a) ε=0.2 (b) ε=0.6

3.4 三维热加工图

三维热加工图与传统的二维热加工图有所不同,能够更好地表现应变对金属材料可成形性的影响。对于以加工硬化和动态回复为主导的金属材料,二维热加工图也能够描述金属材料的可成形性。但是对于存在着明显软化效应的材料(如本文研究的GCr15钢),由于应变对动态再结晶等微观组织演变现象的影响很大,只有构建包含应变的三维热加工图,才可以更准确地说明该材料在不同条件下的热加工特性。因此,以上一节得到的各个应变下的功率耗散图与流动失稳图为基础,将温度、应变速率和应变分别作x、y、z轴,绘制得到应变为0.1~0.6的三维功率耗散图,见图6。应变为0.1~0.6的三维流动失稳图,见图7。

从图6中可以直观得看出:随着应变的增大,功率耗散因数值大于0.30的区域增大。从温度来看,600~800 ℃的功率耗散因数较小,在温度高于850 ℃时,GCr15钢功率耗散因数大于0.30的区域增大。

图6 三维功率耗散图

从图7中可以看出:随着应变的增加,GCr15钢的流动失稳区域呈现出逐步上升的态势。但是在应变 0.1~0.4,温度950~1 050 ℃,应变速率大于0.36 s-1时,材料处于失稳状态。这说明当选择了950~1 050 ℃,应变速率大于0.36 s-1作为加工条件时,应尽量控制材料的应变要大于0.4。温度850~950 ℃、应变速率0.01~0.37 s-1时和975~1 050 ℃、应变速率0.01~0.22 s-1时,都处于安全区,并且耗散因数大于0.30,需要通过金相组织分析确定适宜加工区域。

图7 三维失稳图

4 可成形性分析

动态再结晶(dynamic recrystallization, DRX)能够影响材料热加工后微观组织情况和力学性能优劣。在实际生产中,通过工艺参数设计与优化,利用其动态再结晶现象控制金属的微观组织演变,从而得到更细小均匀的微观组织,显著提高最终工件成品的力学性能[23]。所以,研究动态再结晶的微观组织演变机制对金属材料加工性能的分析尤为关键[24]。

图8a为750 ℃,应变速率1 s-1时的金相照片,处于加工图中的失稳区,且耗散因数较低,为0.10。图8a中可以看出此时有许多拉长粗大的带状组织。这种现象是因为此时应变速率较高,变形速度快,并且此时的变形条件没有达到动态再结晶的临界条件,没有发生动态再结晶,由于变形导致形成拉长的粗大的带状组织。

图8b为800 ℃,应变速率1 s-1时的金相照片,处于加工图中的失稳区,且耗散因数较低,为0.12。由图8b中可以看出,此时处于动态再结晶进行的初始阶段,新的动态再结晶晶粒开始在原始晶粒交界处形成,并呈项链状分布于原始粗大晶粒周围,这就是GCr15钢动态再结晶的形成机制。

图8c为800 ℃,应变速率0.1 s-1时的金相照片,处于加工图中的非失稳区,耗散因数升至0.23。由图8c可以看出此时动态再结晶程度相较于800 ℃、应变速率1 s-1时有较大的升高,但仍没有再结晶完全,再结晶形成的小晶粒较多,并且仍存在尚未完全破碎的原始晶粒,晶粒组织不均匀。

图8d为850 ℃、应变速率0.1 s-1时的金相照片,处于非失稳区,耗散因数达到0.30。此时动态再结晶已经非常充分,再结晶形成的小晶粒已经长大,且晶粒大小均匀,为等轴晶。综上可以看出,随着动态再结晶完成度的升高,耗散值逐渐增加,耗散值能够反映微观组织的演变情况。

(a) 750 ℃, 1 s-1

由上节建立的三维热加工图(图6和图7)可得:850~950 ℃、应变速率0.01~0.37 s-1时,975~1 050 ℃、应变速率0.01~0.22 s-1时,都处于安全加工区域,且耗散因数都大于0.30,但是对比金相组织可知,850~950 ℃,应变速率0.01~0.37 s-1时(安全加工区Ⅰ,见图9),动态再结晶已发生完全,此时组织较为均匀,材料力学性能良好,平均晶粒尺寸为11.26 μm。而975~1 050 ℃,应变速率0.01~0.22 s-1时(安全加工区Ⅱ,见图10),虽然耗散因数更大,但是由于温度较高,晶粒完成动态再结晶以后,出现了晶粒的长大,使晶粒变得更加粗大,平均晶粒尺寸为33.98 μm,相较于850~950 ℃,应变速率0.01~0.37 s-1时,材料的力学性能会有所下降。故认为850~950 ℃、应变速率0.01~0.37 s-1为适宜加工参数范围。

图9 安全加工区Ⅰ(900 ℃,0.01 s-1)微观组织

图10 安全加工区Ⅱ(1 000 ℃,0.01 s-1)微观组织

5 结论

(1)基于动态材料模型以及Ziegler失稳判据,建立了GCr15钢的二维热加工图,由于二维热加工图无法描述GCr15钢这种应变软化效应的金属材料的可成形性,在二维热加工图的基础上,建立了GCr15钢包含应变的三维热加工图。

(2)GCr15钢的动态再结晶过程可概括为:动态再结晶初期,在原始晶粒交界处形成初始动态再结晶晶粒,并呈项链状分布于原始粗大晶粒周围;随着再结晶的进行,再结晶形成的小晶粒长大;最终动态再结晶结束后,晶粒大小均匀,且为等轴晶,材料性能较优异。

(3)利用三维热加工图,分析高功率耗散区以及非流动失稳区,结合金相组织分析,得出材料的适宜加工参数范围为应变大于0.4,温度850~950 ℃,应变速率0.01~0.37 s-1。