管廊上蒸汽管道配管设计要点分析

2023-01-19葛吉红液化空气杭州有限公司浙江杭州310013

葛吉红(液化空气(杭州)有限公司,浙江 杭州 310013)

0 引言

蒸汽在石油化工装置中普遍应用,不同压力等级的蒸汽分别起到不同的作用。蒸汽可作为热源用于工艺管道的伴热、再沸器的热源,也可作为某些动设备的驱动源。低压蒸汽在公用工程软管站中作为吹扫使用。蒸汽有多种划分形式,按照不同的压力等级进行划分,压力从低到高依次为低压蒸汽、中压蒸汽、高压蒸汽、超高压蒸汽[1]。按照蒸汽的状态可分为不饱和蒸汽、饱和蒸汽以及过热蒸汽;按照饱和度划分,可分为不饱和蒸汽、饱和蒸汽和过热蒸汽。蒸汽管道管径跨度极大,从DN15~DN800都有,其操作温度区间大致为100~500 ℃;管廊上的蒸汽管道尤其是多根蒸汽管道,在设计过程中都会多次反复确认,设计安全为整个装置的安全稳定及长周期运行提供必要的保障,是设计工作的首要目标。本文以某大型石化项目净化装置,装置内管廊为例,分析管廊上各类蒸汽管道的设计要点,力求经济美观且装置能安全有效运行[2]。

1 蒸汽管道的布置

随着石油化工装置逐渐规模化、复杂化以及大型化,装置管廊三层、四层比较常见,多层管廊一般对不同用途的管道全部区分开来分层放置。一层放置工艺管道,一层放置蒸汽管道,一层放置公用工程管道,顶层一般放置电气仪表桥架,通常仪表气体管道和仪表电气桥架一起放置在管廊顶层。管廊上的蒸汽管道一般需要为管道的π型补偿器单独设置支撑框架,多根蒸汽管道的π型补偿器在同一个支撑框架上形变,因而在设计过程中,不同类型的蒸汽管道需要统一考虑,输水阀门的设计要尽量集中,可以使用同一个操作检修平台。本装置共有三种压力等级的蒸汽:中压蒸汽、中低压蒸汽和低压蒸汽。接下来将从多角度分析这三种不同压力等级的蒸汽管道在管廊上的布置原则。

第一,蒸汽管道在管廊上的布置原则。蒸汽管道一般布置在液化烃等工艺管道的上层且单独布置一层,若是只有一根蒸汽管道,考虑到π型补偿器的设置,蒸汽管道一般都是布置在靠近管廊的最外侧即靠近管廊立柱。蒸汽管道是热力管道,不与低温管道和液化烃管道相邻放置。蒸汽管道相邻布置时,应当注意相邻两根蒸汽管道的最小净距不应低于500 mm。若蒸汽管道与电气或仪表电缆桥架设置在同一层,考虑蒸汽管道对桥架的热影响,两者之间通常放置一根或者多根公用工程管道;当受到管廊宽度影响时,若是相邻布置,距离应尽量大,最小净距不应低于200 mm;当电气或仪表电缆桥架和蒸汽管道在管廊的同一层时,桥架应布置在该层管廊的上方且远离蒸汽管道,尽量不要在蒸汽管道上方交叉布置,两者最小净距不应低于500 mm,当蒸汽管道和生产水等非工艺管道布置在同一层时,考虑到蒸汽管道在运行时有横向位移,其与相邻管道的最小净距应为考虑热位移影响之后的距离,且不应低于50 mm[7]。若是有保温层,所有管道最小净距从保温层最外侧开始计算。

第二,不同压力等级蒸汽管道的布置原则。蒸汽管道集中布置时,温度较高、管径较大的中压蒸汽管道宜布置在靠近管廊立柱的外侧,由外向内依次布置中压蒸汽管道、中低压蒸汽管道及低压蒸汽管道。因为中压蒸汽管道作为三根蒸汽管道中温度最高、热膨胀量最大的管道,需要设置较大的自然补偿,便于更好地吸收管道的热膨胀量。自然补偿的大小和定位在设置时需经过管道应力的精确计算,确保蒸汽管道的正常运行。

第三,蒸汽支管的布置原则。引入装置内的蒸汽支管一般从蒸汽总管向上90°或者顺蒸汽流向45°引出。管廊上的蒸汽管道比较长且蒸汽管道作为热力管道在运行时会产生较大位移,最常用的自然补偿方式便是设置π形补偿器(π型弯),在运行时为了吸收水平位移,π形补偿器会发生形变,产生较大位移,若是π形补偿器上设置支管,支管会产生较大的应力,影响π形补偿器吸收水平位移,严重时支管和主管连接处会产生裂纹,为装置的安全运行埋下隐患,因而在π形补偿器上不得引出支管。在靠近π形补偿器两侧的直管上水平位移相当大,温度越高位移越大,应尽量避免在π补偿器两侧引出支管,若是必须从此处引出支管时,须注意引出的支管不要影响主管的运行。

第四,蒸汽放空管的布置原则。蒸汽放空管道直接排至大气时,其出口需高于周围平台2 m以上,排放口打45°坡口,排放方向避免正对操作检修平台。为避免积液,在蒸汽排放管道的下弯头处开一个排液孔,该项目开Φ8 mm的排液孔,并接上排液管引至排水沟。若是蒸汽支管上设置了切断阀,切断阀应设置在支管的水平管道上,且靠近主管,当阀门关闭时,液体会流到主管,避免积液。如果放空管道上设置有消声器,消音器运行时会产生较大的噪音,因而设计时消音器都是架高的[3]。

2 蒸汽管道的应力分析

在开车时突然间大量的高温气体进入冷管道内,管道会因为温度骤然升高而产生应力,若是管道的局部应力过大会使管道产生裂纹,埋下安全隐患。为管道增加补偿量能有效减少管道应力。自然补偿和管道补偿器补偿是设计过程中常用的两种方式。自然补偿是通过改变管道走向增加管道柔性,吸收热膨胀量。补偿器补偿是通过补偿器的自身功能减少管道热位移影响,使用补偿器方便快捷但是造价高,从经济性考虑,设计时优先采用自然补偿,

对管廊上布置的蒸汽管道,设置π形补偿器是最常用的做法。蒸汽管道应当集中布置,集中设置π形补偿器,集中考虑管道位移。π形补偿器距离蒸汽管道两个相邻固定架的间距要相近或者相等,有利于对管道热位移量的吸收。若实际情况无法满足最佳位置的要求,也要将π形补偿器设置在两相邻固定架1/3~2/3之间的位置。超出此范围,将造成π形补偿器两侧管道热应力的不均,直管段较长一侧的管道热应力会急剧上升,管道稳定性下降。通过对管廊上蒸汽管道的整体应力计算可得到π形补偿器的设置位置、个数、大小、管道支架的设置类型。

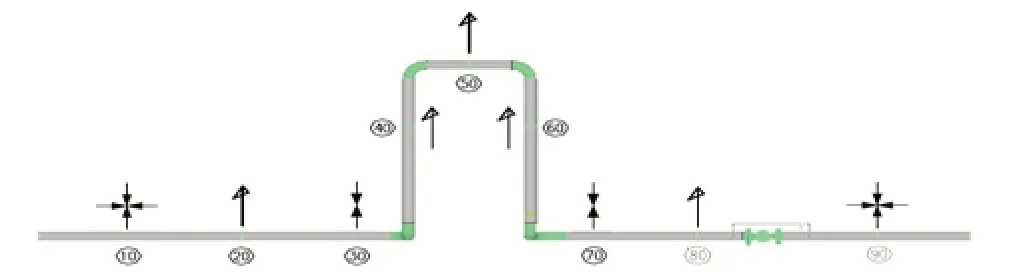

常规的管廊上蒸汽管道的π形补偿器设置如图1所示。通常两相邻固定点(节点10与90)之间的距离为50~120 m,一般为50~60 m左右[4]。管径大、温度高的蒸汽管道,运行时热位移也大,相邻固定点间距可适当减小;管径小、温度低的蒸汽管道,运行时热位移并非很大,因而间距可适当增加。若是间距过大,受到热膨胀量的影响,会造成管道失稳。π形补偿器两侧应设置导向支架如节点30和70,导向支架与π形补偿器的间距应大于40DN(管道公称直径),以防止弯头处弯曲应力过大。π形补偿器伸出段上的管架均为滑动承重支架(节点40、50、60),让管架在管廊上自由滑动,吸收管道的热位移量。管廊上的蒸汽管道宜顺蒸汽流向设置不小于0.3%的坡度,管道内蒸汽冷凝液不易留存在管道内。但π形补偿器横臂上的管道必须水平设置,不设坡度。

图1 管廊上蒸汽管道π形补偿器的典型布置

3 蒸汽管道的管架设置

蒸汽管道的管架设置应严格按照应力分析结果进行设置。由于蒸汽管道的管径大、温度高,正常工作状态下的管道热膨胀量较大,在设计管道支吊架时要充分考虑热位移的影响,宜选择加长管托。当管道热位移超过100 mm时,应考虑采用管架偏置安装,偏装长度为该管架经应力分析的最大位移量的1/2,偏装方向为管道位移的相反方向。也可采用在管廊支撑梁上预埋加长钢板,加长管托支撑面的方法。

管托高度不仅要考虑管道保温厚度的要求,还要考虑热传导因素,应适当增加管托高度,防止结构梁表面过热。若管道的水平推力较大,可在管架底板与结构梁之间设置抛光不锈钢板-聚四氟乙烯板(PTFE),将摩擦系数降为μ=0.1。但要注意聚四氟乙烯板对温度比较敏感,管托底部的温度要低于200 ℃;放置于混凝土梁上时,管托底部温度不宜超过60 ℃。当蒸汽管道温度较高时,普通的管托,经过热传导从管道传递到钢梁上造成较大的管道热损,本项目大于350 ℃的蒸汽管道选用高效隔热管托。

常用的高效隔热管托大致分为焊接型、全包型、管夹型三种[5]。焊接型高效隔热管托属于焊接管托的一种,将管托直接焊接在管道上,故管托对管道本身温度较为敏感,适用于温度较低的低压、中低压蒸汽管道。全包型高效隔热管托保温性能好且能与管道同步移动。但全包型高效隔热管托在管道多次胀缩后易产生松动,不适用于位移量较大的管道。管夹型高效隔热管托由一对卡箍将管道用螺栓把紧,外部用保温材料制作成一个整体,避免了管托与管道之间的焊接。

4 蒸汽管道疏水系统的设置

蒸汽管道介质为饱和蒸汽时,无论管道保温材质有多好,保温厚度有多厚,当热的蒸汽遇到冷的管道时,必然会产生一定量的凝液,这种情况下的热量损失是不可避免的。在开车或暖管时会先通入少量的蒸汽,让管道温度慢慢升高,这期间会产生冷凝液。由于重力的作用,冷凝液会积聚在蒸汽管道的底部,形成水膜。随着冷凝液的数量不断累积,水膜的厚度也随之增加,当冷凝液伴随着蒸汽在管道中以每秒20~40 m的速度高速流动时,最终形成了水弹。水弹在高速运动时具有相当大的动量,当遇到弯头等障碍物时,动能会转化为压力能,压力波将直接作用在障碍物上。如不能及时排除冷凝液,水弹将反复撞击障碍物,形成水锤[6]。 水锤将大大降低管道及其附件的使用寿命,在严重的情况下甚至会造成管道及其附件的损坏断裂。管道破裂处会喷出高温高压的蒸汽,对现场人员的人身安全以及整个装置的生产安全都会造成极其危险的伤害。所以在蒸汽管道设计时,应采取设置疏水系统的方法,及时排除管道中的冷凝液。

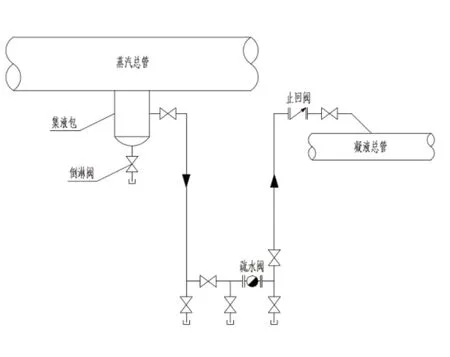

当蒸汽管道在正常运行时应当先将管道内在暖管或者开车时产生的冷凝水全部排出,避免冷凝水造成的水击现象破坏管道。介质为过热蒸汽的蒸汽管道只需设置集液包和倒淋阀;介质为饱和蒸汽的蒸汽管道,需设置经常性的排凝设施,包括集液包、倒淋阀和疏水阀。本装置的蒸汽总管在每个π形补偿器上游的低点位置设置集液包、倒淋阀和疏水阀,疏水阀前后设置切断阀和倒淋阀,以便疏水阀出现故障时在线检修。高压、中压、低压的蒸汽凝液需分别回收,不得就地排放。DN≥50 mm的支管应顺介质流向从凝液回收管道的顶部以45°斜接的方式接入;DN<50 mm的支管可90°从凝液回收管上方接入[7]。典型疏水系统的设置如图2所示。

图2 典型疏水系统的设置

5 蒸汽管道配管设计其他注意事项

5.1 蒸汽管道界区切断阀的设计

蒸汽作为保证化工装置正常生产的重要工艺介质,各单元的蒸汽分支管道与蒸汽总管在界区处宜设置切断阀门,以免由于个别阀门损坏引起装置或全厂停车。切断阀的上游宜设置集液包、倒淋阀和疏水阀,及时排除蒸汽管道内的冷凝液。从蒸汽主管引出的蒸汽支管通常采用双重切断,截止阀+止回阀,或者截止阀+截止阀。设置切断阀不仅要满足工艺的要求,也应充分考虑到阀门的可操作性,以及检修的便利性,将之布置在合适的方位。

5.2 蒸汽伴热站的设计

管廊上的蒸汽管道不仅为各装置单元提供各类型的蒸汽外,另一重要用途就是作为伴热介质为管廊上需要伴热的管道提供热源。蒸汽伴热管常选用低压蒸汽进行伴热。从蒸汽主管道上引出一根支管去蒸汽分配站,该管道通常管径不会特别大,从管廊上引出时依托管廊做管道支撑直至地面上的蒸汽分配站。管道布置时应注意管道柔性,以免产生较大的管道应力。蒸汽分配站上设置多组阀门,每一根蒸汽伴热管道具有相对的独立性。

5.3 蒸汽管道的防冻设计

北方比较寒冷,在冬季经常结冰,许多工艺管道都需要蒸汽伴热以确保装置的正常运行。但在装置大修或者遇到突发事故停车时,骤然的温度下降,水会短时间内凝结成冰,若是蒸汽管道内的水不及时排出会将蒸汽管道冻裂,阀门冻坏。蒸汽管道的盲端和死区内的水是最大的安全隐患,因而在设计时应当注意尽量避免盲端、死区的存在。在下列位置应设置紧急排液管道[8]:

(1)蒸汽管道的最低点尤其是形成液袋的最低点;

(2)蒸汽管道的两个切断阀之间;

(3)蒸汽管道入口的调节阀前;

(4)蒸汽管道的末端;

(5)管廊上每隔多少米蒸汽管道应当设置排液的位置。

排出蒸汽管道内的凝液对管道的安全运行有着至关重要的作用,尤其是寒冷地带的装置,一次事故停车会造成巨大的经济损失。在设计过程中应当考虑到所有可预见性的安全措施,安全运行是重中之重。

6 结语

在石油化工装置中蒸汽管道是非常重要的管道,其高温高压的特性在设计过程中引起高度重视,工艺配管的设计对整个装置的安全、稳定、长周期运行十分关键。对每一个项目的设计、施工之后,都要及时总结和改进,真正做到设计与生产实际的互相结合,运用到今后的设计项目中。