某航空燃油喷嘴雾化特性分析及结构优化

2023-01-18白青松

白青松, 吴 阳, 侯 力

(四川大学 机械工程学院,成都 610065)

航空发动机作为飞机的“心脏”,是飞机安全航行的重要保障,更是一个国家科技、工业以及国防实力的重要体现[1-2].而燃油喷嘴作为航空发动机燃烧室的核心零部件之一,其燃油雾化质量直接决定着航空发动机燃烧室的燃烧效率以及燃烧稳定性[3].因此,研究燃油喷嘴的雾化特性对航空发动机燃烧室的设计具有重要的指导意义.

离心式燃油喷嘴由于结构简单、雾化能耗小、运行可靠等优点被广泛应用于航空发动机燃烧室[4].近年来随着计算流体力学(Computational Fluid Dynamics,CFD)的发展,尤其是两相界面捕捉算法的提出,离心式燃油喷嘴雾化特性的研究日渐深入.目前,界面捕捉算法主要有体积分数法[5](Volume of Fluid,VOF)、任意拉格朗日-欧拉法[6](Arbitrary Lagrangian Eulerian,ALE)、水平集法[7](Level Set,LS)等,其中VOF方法在喷嘴雾化特性的研究中应用最广.Vishnu等[8]基于VOF模型,采用大涡模拟(Large Eddy Simulation,LES)算法,系统地研究了开式旋流喷嘴内部液体的表面波运动以及液膜特性.Ashraf[9]利用VOF方法对离心式喷嘴的内部流动进行计算,得到了喷嘴的雾化锥角、液膜厚度、流量系数.国内学者王振国等[10]以气液同轴离心式燃油喷嘴为研究对象,率先采用CFD方法模拟了喷嘴的冷态雾场.周立新等[11]采用此方法模拟出了离心式喷嘴内部液膜与气涡共存的流场结构以及气液交界面的几何形状.刘娟等[12]采用VOF方法分析了喷嘴结构参数对雾化特性的影响规律.潘华辰等[13]对离心式喷嘴的结构进行改进,将顶部旋流槽改为具有倾角的切向槽,研究切向槽位置和倾斜角对喷嘴雾化效果的影响.

本文以某航空燃油喷嘴为研究对象,基于Fluent平台,采用VOF两相界面捕捉算法分析其内部流动及雾化特性,揭示内部燃油压力损失的区域及液膜破碎机理,对结构形式进行改进;并建立正交试验,考虑多个结构参数对喷嘴雾化特性的影响规律,对其结构参数进行优化设计,确定最优的结构参数组合,从而提高喷嘴的雾化性能.

1 数值计算方法

1.1 研究对象

以某航空发动机燃油喷嘴为研究对象,该喷嘴是一种结构尺寸较小、内部流道复杂的离心式喷嘴.主要由喷口、旋流器、螺纹罩、油滤、喷嘴壳体、弹簧及弹簧支座组成,其剖视图如图1所示.其中,旋流器与喷嘴喷口是影响喷嘴雾化性能最重要的两个元件.燃油经油滤过滤后进入弹簧支座腔内,在弹簧的作用下,弹簧支座压缩旋流器,使旋流器与喷口紧贴,燃油只能经过旋流槽进入收缩室,在收缩室内形成旋转运动,产生离心力,从而克服液体的表面张力,在喷口处发生一次雾化;随着雾化进程,初次雾化产生的液滴在外界空气扰动力的作用下继续发生破碎产生大量离散型微小液滴,完成二次雾化,从而形成喷雾.

图1 燃油喷嘴结构剖视图Fig.1 Sectional view of fuel nozzle structure

1.2 控制方程

喷嘴雾化过程是一个极其复杂的两相流动问题,在此过程中气液界面会发生明显的变形, VOF模型作为一种在固定的欧拉网格下的界面追踪模型,被广泛应用于两相界面流动问题的数值计算中.

在VOF方法中,流体共享一个动量方程,并且在整个域内跟踪每个计算单元中每种流体相的体积分数,从而构建和追踪相界面.体积分数函数[14]为

(1)

式中:Vc为计算单元的体积;Vi为单元中第i相的体积;φi=0时,表示计算单元中全是气体;φi=1时,表示计算单元中全是液体;φi=0~1时,表示计算单元处于气液交界面.

体积分数的连续性方程:

(2)

(3)

库朗数定义如下:

(4)

式中:Δt为时间步长;|u|为计算单元内流体速度矢量的模;Δx为速度方向的计算单元长度.

动量守恒方程:

(5)

式中:p为压力;F为由表面张力产生的体积力;g为重力加速度;μ与ρ分别为混合相的动力黏度与密度,且

μ=φlμl+(1-φl)μg

(6)

ρ=φlρl+(1-φl)ρg

(7)

μg、ρg为气相的黏度与密度;μl、ρl为液相的黏度与密度;φl为液相的体积分数.

对于气液交界面上的表面张力,采用Lubomir等[15]提出的连续表面张力(Continuum Surface Force, CSF)模型,该模型把表面张力作为一个体积力处理.对于气液两相流,体积力为

(8)

式中:σ为表面张力系数;κi为气液相界面的曲率,

(9)

n为液相体积分数的法向量.

RNGk-ε湍流模型的输运方程:

(10)

(11)

式中:k为湍动能;ε为湍动能耗散率;μeff为有效黏度;Gk为由平均速度梯度产生的湍动能;Gb为由浮力产生的湍动能;YM为常量;αk与αε分别表示k与ε的有效普朗特数倒数;Sk与Sε为用户自定义源项;Rε为ε的附加项;C1ε=1.44,C2ε=1.92,C3ε=0.09.

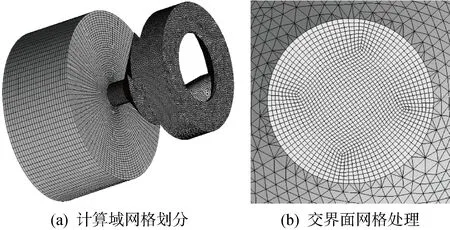

1.3 网格划分及无关性验证

对流体域进行简化,忽略进油道、油滤和弹簧支座的影响,以旋流器与喷口之间的流体域为计算域.采用ICEM CFD对计算域进行混合网格划分,如图2(a)所示.喷嘴出口直线段以及外流场采用O型结构化网格划分,对结构复杂的旋流槽与旋流室采用非结构化网格划分.如图2(b)所示,采用“合并节点”的方法使结构化网格与非结构化网格的节点一一对应,从而保证整个流体域的流通与网格质量.

图2 喷嘴流体域模型网格划分Fig.2 Mesh generation of nozzle fluid domain model

喷嘴燃油选3号航空煤油,密度为780 kg/m3;运动黏度为1.25 mm2/s;比热容为 2 100 J/(kg·℃);表面张力系数为 0.026 3 N/m.喷嘴入口设置为压力入口边界,压力值取0.3 MPa,壁面为无滑移壁面边界,出口设置为压力出口边界,压力值取0 MPa.将燃油设为主相,空气设为副相,初始条件下入口处的燃油体积分数设为1.

为确定合适的网格数量,保证其网格无关性.在相同工况下,比较了两种不同网格数量的计算结果,如表1所示.表中:θ为雾化锥角;qm为质量流量.两种网格模型的计算结果差异均在1%以内,为节约计算资源,后续研究采用97万网格模型.

表1 网格无关性验证Tab.1 Verification of mesh independence

1.4 数值算法验证

为验证数值算法的合理性,将数值计算结果与实验结果进行对比,流量系数[16]定义为

(12)

式中:A′为出口截面积;p1、p2分别为进、出口压力.

实验中的流量系数可以通过获取流量计与压力表上读数,代入式(12)计算得到.计算Cd可得实验值 0.102 1,数值计算值 0.108 6,结果基本吻合.

图3为数值计算的外雾场燃油体积分布与实验结果的对比图,由图可知数值计算的燃油分布情况与实验观测的流型轮廓相似.图4给出了不同压力下雾化锥角的计算值与实验值,由图可以看出雾化锥角的计算值与实验值具有相同的变化趋势,即雾化锥角随着压力增加先增大后减小,在1.5 MPa时达到最大值75° 左右,随后压力继续增大,雾化锥角有细微的变小趋势,这是由于压力过大,轴向速度变大,切向速度减小,对雾化锥角的影响程度较小.且计算值较大,其原因是计算模型忽略了进油道、油滤和弹簧支座的影响,减小了压力损失.

图3 CFD计算结果与实验结果对比Fig.3 Comparison of CFD with experimental result

图4 雾化锥角计算值与实验值Fig.4 CFD and experimental values of spray angle

通过上述对比,表明本文的数值模拟方法能够合理地计算喷嘴雾化过程中的两相流场,论证了数值算法的合理性.

2 内部流动及雾化特性分析

图5为喷嘴在不同时刻的燃油分布图,反映了燃油的内部流动以及液膜破碎过程.由图可知,燃油在压力的作用下经过旋流槽进入到旋流室内,由于旋流室属于渐缩式结构,增加了燃油的旋转速度,使喷嘴内部轴心处形成负压区,外部空气在大气压的作用下进入喷嘴内部形成空气锥状液膜;然而此时燃油与空气的混合还不够充分,形成的空心锥的角度较小且处于不断发展的状态.当燃油从喷口高速喷出进入外部流场后,气液间的速度差形成液体的相对运动,液体在运动过程中受到空气扰动力的影响,促使液体发生破碎,形成液线状、液带状以及液环状液滴,完成一次雾化过程.此外,在喷嘴出口处气液交界面上产生的大小不对称涡对液膜造成非常强烈的扰动,从而加速燃油的一次雾化[17].随后在空气扰动力和液体表面张力的共同作用下发生二次雾化,环状液滴和液膜碎片继续破碎形成更小的液滴,此时表面张力占主导地位,使液滴保持近球形,从而完成整个雾化过程.

图5 液膜破碎过程中不同时刻的燃油分布Fig.5 Fuel distribution at different times in the process of liquid film breaking

图6表示轴向截面与出口面的速度(vm)分布云图.由图6(a)所示,喷嘴内部流场的速度大小分布的对称性较好.纵观整个流场的速度分布,喷嘴直线段是速度分布最大的区域, 其最大速度达到19 m/s,主要是由于旋流室的几何结构所致, 在喷嘴直线段的地方产生了速度突变.同时外流场速度分布的非对称性被放大,主要是由于外部空气的不稳定性所致.喷嘴出口的速度分布如图6(b)所示,从喷嘴出口的中心到出口的边缘速度先逐渐增大后减小,靠近壁面边界处的速度梯度变化较大,这主要是由于壁面黏性的影响使速度梯度突变.

图6 不同截面速度分布云图Fig.6 Nephogram of velocity distribution in different sections

喷嘴出口的速度如图7所示,图中d为喷嘴出口的径向位置.与旋流室区域的速度分布情况不同,喷嘴出口的切向速度很小,而占主导地位的是轴向速度与径向速度.这是由于最大切向速度出现在旋流室内,旋流室内部燃油的湍流强度较高,沿着轴向方向切向速度逐渐减小,在外流场区域逐渐趋近于0,经过喷嘴直线段切向速度逐渐转换为轴向速度与径向速度.

图7 喷嘴出口面中心线速度分布图Fig.7 Central line velocity distribution of nozzle outlet surface

图8为改进前后喷嘴内部流道结构.通过旋流槽的局部流线图8(a)可知,在旋流槽上的流线出现了两个较大的漩涡,这两个漩涡会对燃油的流动方向产生阻碍,使喷嘴内部流场产生较大的压力梯度,影响喷嘴的雾化特性.分析发现,是由于入口区域与旋流槽之间的流体域不连续所导致,故将喷嘴的入口区域面积增大,将旋流槽沿着倾斜角度向入口区域延伸,从而消除旋流槽延伸方向上缺少的区域,改进后的流道结构如图8(b)所示.由流线图8(c)所示,改进后的结构在旋流槽上的漩涡消失,整个燃油内部的流动更顺畅,从而很大程度地降低了喷嘴内部燃油的能量损失,为下文研究结构参数优化奠定了基础.

图8 改进前后喷嘴内部流道结构对比Fig.8 Comparison of internal flow passage structure of nozzle before and after improvement

3 结构参数优化设计

衡量燃油喷嘴的雾化特性通常以油膜厚度(δ)、雾化锥角(θ)以及索特尔平均直径(SMD)为评价指标.其中以SMD最为关键,若SMD越小、δ越小、θ越大,则表示雾化效果越好.Lefebrvre等[18-19]通过理论研究与实验分析得到SMD与δ、θ的半经验公式:

(13)

式中:ΔP为进出口压差.

Dδ θ(δ,θ)=a(δcos 0.5θ)0.25+

b(δcos 0.5θ)0.75

(14)

式中:a、b均为等效常数;将数值计算的δ与θ代入到式(14)中可得到SMD.

3.1 正交试验设计

正交试验是研究多因素多水平的一种高效试验设计方法[20].为研究喷嘴结构参数对雾化特性的影响规律,找出最优的参数组合,使得评价指标最好.结合喷嘴的结构特点,选取出口扩张角(A)、直线段长度(B)、旋流槽升角(C)、旋流槽个数(D) 4个因素,每个因素选取3个水平,构建出4因素3水平的正交试验,如表2所示.

对表2进行正交试验设计,参考4因素3水平正交试验表L9(34),对9组不同结构参数组合的喷嘴进行数值计算,计算结果如表3所示.

表2 影响因素和各因素水平Tab.2 Influencing factors and their levels

表3 正交试验结果Tab.3 Orthogonal test results

3.2 极差分析

采用极差分析方法对9组正交试验的计算数据进行分析,表4~6分别表示δ、θ、SMD这3个评价指标的分析结果.表中:Kij代表评价指标为i(i=1,2,3;分别指代δ,θ,SMD)时,j(j=1,2,3,4)水平试验结果的平均值;Ri代表指标i的极差值.极差值反映了各因素对试验指标的敏感性,极差值越大则表示影响程度越大.比较极差大小:对于油膜厚度而言,D>C>A>B,代表旋流槽个数对油膜厚度的影响程度最大,旋流槽升角次之,再者就是出口扩张角,直线段长度的影响最小;油膜厚度越小则雾化效果越好,可以得到油膜厚度的最优参数水平为A3B3C2D1.对于雾化锥角而言,A>D>C>B,代表雾化锥角对出口扩张角最敏感,对旋流槽个数的敏感性要大于旋流槽升角,影响最小的是直线段长度;雾化锥角越大雾化性能越好,可得到雾化锥角的最优参数水平为A3B3C1D3.对于SMD而言,D>C>B>A,表示SMD受旋流槽个数的影响最大,旋流槽升角影响程度次之,直线段长度与出口扩张角对SMD的影响程度相差不大且较小;SMD越小雾化指标越好,得到SMD的最优参数水平为A3B3C2D1.

表4 油膜厚度极差分析Tab.4 Analysis of oil film thickness range

表5 雾化锥角极差分析Tab.5 Analysis of spary angle range

表6 SMD极差分析Tab.6 Analysis of SMD range

图9为各指标的正交试验设计效应曲线图,反映结构参数因素对雾化特性指标的影响规律.如图9(a)所示,随着旋流槽个数的增多,出口油膜厚度的增加程度变大;油膜厚度随着旋流槽升角增大呈现出先减小再增大的趋势;增大出口扩张角或减小直线段长度均有助于出口油膜厚度的减小.由图9(b)所示,出口扩张角、旋流槽个数与雾化锥角呈正相关,且影响程度较大;雾化锥角随着直线段长度、旋流槽升角的增加而减小.由图9(c)所示,旋流槽个数与旋流槽升角对优化目标SMD的影响程度较大,SMD随着旋流槽个数的增加而骤增,随着旋流槽升角的增加,SMD先减小后变大.增加出口扩张角或减小直线段长度,SMD呈现出减小的趋势;但两者对SMD的变化趋势影响较小,与极差分析结果一致.分析发现油膜厚度的变化规律和SMD类似,表明出口油膜厚度直接影响着SMD的大小.

图9 正交试验设计效应曲线图Fig.9 Effect curve of orthogonal experimental design

3.3 结果优化

综上所述,3个指标的最优参数组合分别为:A3B3C2D1、A3B3C1D3、A3B3C2D1.扩张角与直线段长度对3个指标有相同的水平数A3B3;旋流槽个数与升角对1、3两个指标有相同的水平数C2D1,对2指标的水平数为C1D3,综合考虑各指标的权重,确定最优的参数组合为A3B3C2D1.即扩张角为60°、直线段长度为0.25 mm、旋流槽升角为45°、旋流槽个数为2时,喷嘴的雾化特性最好.优化前后雾化特性云图如图10所示.优化前后结果对比如表7所示.由表7可知,油膜厚度由87 μm降到49 μm,降低了43.68%;雾化锥角从65.92°增加到68.36°,增加了3.70%;SMD从33.306 μm降到了28.379 μm,降低了14.79%,提高了喷嘴的雾化性能.

图10 优化前后雾化特性对比Fig.10 Comparison of atomization characteristics before and after optimization

表7 优化前后结果对比表Tab.7 Comparison of results before and after optimization

4 结论

(1) 基于VOF方法,对喷嘴雾化特性进行研究,获得了喷嘴内部燃油的运动规律,揭示了喷嘴液膜破碎机理;发现在旋流槽上出现局部漩涡,影响喷嘴内部燃油流动.通过增大入口面积,将旋流槽沿着倾斜角度向入口区域延伸,从而改善流动状况,消除局部压力损失.

(2) 旋流槽个数对出口油膜厚度和SMD的影响最为显著,增加旋流槽个数,会使油膜厚度和SMD骤增;出口扩张角是影响雾化锥角的主要因素;雾化锥角随着扩张角的增大而增大,存在一个最优的旋流槽升角使雾化特性最好;直线段长度对雾化特性的影响程度相对较小.

(3) 确定最优结构参数组合为A3B3C2D1,即扩张角为60°、直线段长度为0.25 mm、旋流槽升角为45°以及旋流槽个数为2时,优化效果最佳.优化后的喷嘴油膜厚度降低了43.68%;雾化锥角增加了3.70%; SMD降低了14.79%,提高了喷嘴的雾化性能.