脱硫废水旋转喷雾蒸发特性数值模拟

2023-01-18冯前源陈海杰李飞詹凌霄陈恒顾丽燕杨林军

冯前源,陈海杰,李飞,詹凌霄,陈恒,顾丽燕,杨林军

(1.东南大学 能源热转换及其过程测控教育部重点实验室,江苏 南京,210096;2.大唐环境产业集团股份有限公司,北京,100097)

近年来,随着“火电厂污染防治技术”等政策的颁布实施,鼓励火电厂实现废水的循环使用不外排[1];蒸发干燥技术为鼓励采用的处理工艺,可实现脱硫废水不外排[2-3]。其中旁路热烟气旋转喷雾蒸发技术具有系统简单,投资运行费用较低,不影响主系统的运行等优点,已成为处理脱硫废水的主流技术[4-5]。该技术是将成熟的喷雾干燥技术应用在脱硫废水处理中,脱硫废水经过旋转雾化器雾化成粒径为几十微米的细雾滴喷入干燥塔内,在空预器前抽取部分锅炉热烟气作为热源,蒸发析出的粗盐分颗粒落入干燥塔底端被收集转运,细小的盐分颗粒随烟气进入除尘器处理,达到脱硫废水零排放的目的[6]。

数值模拟是研究工业规模的脱硫废水喷雾蒸发特性的重要手段,郑郝等[7]利用数值模拟软件Fluent 中的离散相模型(DPM)对脱硫废水旁路烟道蒸发进行数值模拟研究,考察了烟气性质与操作参数对废水蒸发过程的影响,发现随烟气温度升高,液滴蒸发时间逐渐降低,完全蒸干距离缩短,但此研究利用Fluent 软件自带的DPM 模型,没有反映脱硫废水蒸发与纯水蒸发的区别;张子敬等[8]阐述脱硫废水液滴蒸发存在前期等速蒸发和后期降速蒸发两个阶段,并研究了不同粒径对液滴蒸发的影响,细粒径液滴群比粗粒径液滴群蒸发时间短;MEZHERICHER等[9]阐述了液滴降速蒸发是由于表面成壳所致,用CFD 及Fluent 进行数值模拟对模型和方法进行验证,这说明具有成壳现象的非纯水液滴蒸发模型与纯水的蒸发模型有区别;FU 等[10]利用反应工程法(REA)构建了50%脱脂牛奶的蒸发干燥模型,模型蒸发结果与实际蒸发情况基本吻合,说明REA 模型可用于研究非纯水液滴的蒸发过程。

目前,关于脱硫废水的蒸发特性研究多集中于实验和宏观数值模拟研究,脱硫废水液滴的蒸发机理和过程尚不清晰和准确,并且缺少准确揭示液滴蒸发过程、可应用于工业级别数值模拟的蒸发模型。为此,本文作者利用反应工程法(REA)建立脱硫废水液滴蒸发传质模型,利用表观活化能反映液滴表面的蒸汽浓度,从而揭示脱硫废水液滴蒸发的各个阶段。以某电厂实际工程尺寸建立物理模型,并将建立的蒸发模型用于工业级别的数值模拟,以揭示进口烟气温度和处理废水量等工艺参数对脱硫废水蒸发特性的影响,为实际工业运行的工艺参数提供一定的理论参考。

1 物理模型与数学建模

1.1 物理模型

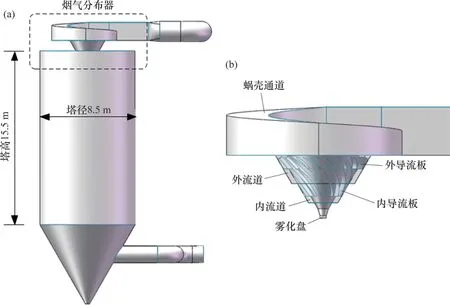

以某600 MW燃煤机组脱硫废水旋转喷雾蒸发系统为研究对象,干燥塔物理模型采用实际工程尺寸进行绘制,如图1所示。干燥塔直径为8.5 m,塔高为15.5 m,烟气分布器为蜗壳式气体分布器,选取入口烟道第一个弯头后作为烟气入口,入口截面为圆形,直径为1.8 m,选取出口管道第二个弯头后作为烟气出口,直径为 1.5 m。烟气分布器分为内外两层流道,两流道内分别含有内外导流板,均采用弧形导流板设计。使用ICEM软件对模型进行网格划分,采用非结构网格方式划分,并对旋转雾化喷嘴、干燥塔进出口烟道、烟气分布器等结构进行局部加密,划分的网格数量约为500万[11-12]。

图1 干燥塔与烟气分布器三维结构Fig.1 3D construction of drying tower and flue gas distributor

1.2 数学模型

本文使用欧拉-拉格朗日系研究喷雾干燥过程中液滴群的蒸发特性,将热烟气作为连续相,在Euler 坐标系下采用Realizablek-ε双方程模型,进口边界条件采用速度进口边界条件,出口边界条件采用outflow 边界条件,壁面边界条件采用标准壁面函数法,采用二阶迎风格式进行离散,利用SIMPLE算法求解。在Lagrange坐标系下,脱硫废水液滴作为离散相,采用蒙特卡洛算法[13]对液滴进行随机采样喷射,利用反应工程法(REA)构建脱硫废水液滴蒸发模型,结合CFD 计算方法将稳定且收敛的气相场导入自编的程序中进行编程计算,研究液滴群的运动与蒸发特性。

1.2.1 连续相流场模型

旋转喷雾干燥装置内气相流场除了遵循质量守恒、动量守恒和能量守恒定律外,还涉及湍流方程,在Realizablek-ε模型[14]中,湍动能及其耗散率方程、湍流黏性系数μt分别为:

式中:Gk为由于平均速度梯度引起的湍动能,J;Gb为由于浮力影响引起的湍动能,J;YM为可压缩湍流脉动膨胀对总耗散率的影响,J;C1和C2为常数;σk和σε分别为湍动能及其耗散率的湍流普朗特数。在Fluent 中,C1=1.44,C2=1.90,σk=1.0,σε=1.2。

1.2.2 离散相液滴蒸发模型

本文采用反应工程法(REA)来构建脱硫废水液滴蒸发模型,反应工程法(REA)的主要思路是使用蒸汽质量浓度差作为驱动力,以移除液滴表面的水分。REA 模型假设液滴的蒸发是一个克服“能量壁垒”的活化过程,用表观活化能和自由含水量之间的关系来描绘干燥过程中水分蒸发的难易程度[15]。

REA 模型的计算过程可分为传热模型和传质模型。

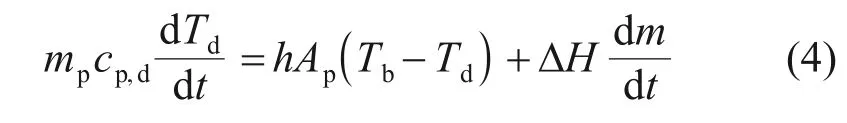

1) 传热模型。高温的干燥气体流经液滴会使其温度升高,液滴与气相之间的传热可表示为

式中:mp为液滴质量,kg;cp,d为液滴比热,J/(kg·K);Td为液滴温度,K;h为对流换热系数,J/kg;Ap为液滴表面积,m2;Tb为烟气温度,K;ΔH为液滴的气化潜热,W/(m2·K)。

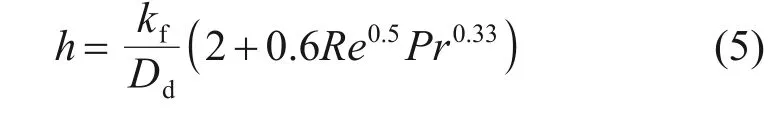

对流换热系数可用Ranz-Marshall模型计算[16]:

导热系数kf是温度的函数,可用以下经验公式来计算[17]:

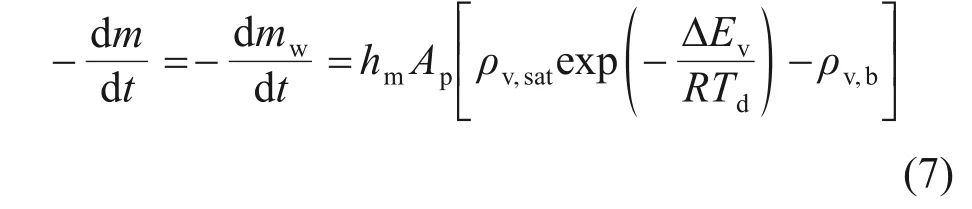

2) 传质模型。液滴溶剂蒸发的驱动力为溶剂蒸汽质量浓度差,液滴的蒸发过程可用传质方程来表述。

式中:mw为水分的质量,kg;dmw/dt为干燥速率,kg/s;ρv,b为烟气中的蒸汽质量浓度,kg/m3;ρv,s为液滴表面蒸汽质量浓度,kg/m3;ΔEv为表观活化能,J/mol,该值越大,表明水分越难从表面蒸发。

hm为液滴与干燥气体之间的传质系数(m/s),可用Ranz-Marshall模型计算[16],如式(8)所示。

式中:Df为空气-蒸汽的扩散系数(m2/s),可以通过式(9)计算[18]。

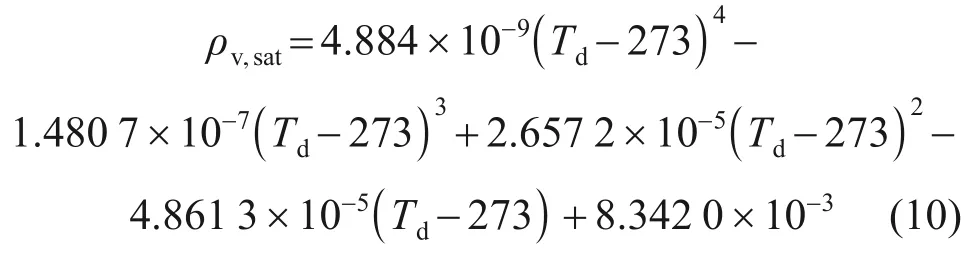

ρv,sat为饱和蒸汽质量浓度(kg/m3),可以通过式(10)计算[16]。

在恒速干燥阶段,液滴的表面都是自由水,此时表观活化能ΔEv接近于0,ρv,s等于饱和蒸汽质量浓度ρv,sat,在降速干燥阶段,ρv,s小于ρv,sat,表观活化能ΔEv逐渐增大到平衡活化能ΔEv,c,蒸发停止。整个过程表观活化能可以通过单液滴干燥实验等方法[19]得到,如式(11)表示。

式中:X为液滴含湿量,kg/kg;Xeq为干燥基平衡含水率,kg/kg,本模拟干燥介质为高温干燥空气,且温度远高于溶剂沸点,因此,平衡含水率Xeq近似为0;ΔEv,c为平衡活化能(J/mol),可由式(12)表示。

2 结果与分析

2.1 脱硫废水液滴蒸发过程

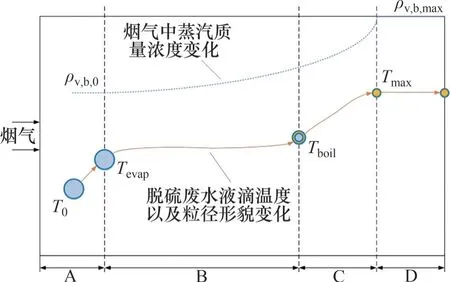

脱硫废水液滴群的蒸发性能受到液滴加热(传热)和烟气中蒸汽浓度在干燥塔中的扩散(传质)两方面影响。脱硫废水液滴的温度以及粒径形貌变化、烟气中蒸汽质量浓度变化可由脱硫废水液滴群传热传质模型加以解释,如图2所示。图中T0为液滴初始时的温度,Tevap为液滴临界蒸发温度,Tboil为液滴的沸点,Tmax为蒸发结束阶段液滴的最大温度,ρv,b,0为干燥塔内初始时烟气中蒸汽质量浓度,ρv,b,max为干燥塔内蒸发达到稳定时烟气中蒸汽质量浓度。

图2 脱硫废水液滴群传热传质模型Fig.2 Heat and mass transfer model of desulfurization wastewater droplet group

图2 中A 阶段为脱硫废水液滴的蒸发准备阶段,主要以传热为主,可由式(4)来描述这一阶段的传热模型,当液滴刚开始喷入有热烟气的干燥塔时,热烟气通过对流传热将液滴的温度由初始温度T0加热至蒸发临界温度Tevap,此过程极为短暂,液滴与烟气基本不发生传质过程,液滴的质量与粒径和烟气中的蒸汽浓度基本不发生改变。

B阶段为脱硫废水液滴的恒速蒸发阶段,此阶段伴随着传质传热现象,主要受传质作用的影响,可由式(7)来描述这一阶段的传质模型,以蒸汽质量浓度差来反映液滴的蒸发速率。此阶段液滴表面都是自由水,此时表观活化能ΔEv接近于0,液滴表面的蒸汽质量浓度ρv,s等于液滴饱和蒸汽质量浓度ρv,sat,由式(10)所示,饱和蒸汽质量浓度ρv,sat随着温度上升略微升高;液滴蒸发出的水蒸气扩散到烟气中,也使得烟气中的蒸汽质量浓度ρv,b略微升高,因此,蒸汽质量浓度差ρv,s-ρv,b基本不变,液滴恒速蒸发,液滴的质量和粒径减小,液滴温度由蒸发临界温度上升到液滴沸点Tboil。

C阶段为脱硫废水液滴的降速蒸发阶段,在此阶段随着脱硫废水液滴粒径缩小,逐渐有盐类物质析出到液滴的表面形成壳体,对液滴表面蒸汽质量浓度产生影响,随着液滴蒸发,液滴相对湿度减小,表观活化能ΔEv逐渐增大,液滴的表面蒸汽质量浓度ρv,s逐渐减小;与此同时,随着液滴蒸发出的水蒸气累积,烟气中的蒸汽质量浓度ρv,b迅速增加,因此,蒸汽质量浓度差ρv,s-ρv,b减小,液滴的蒸发速度降低。随着液滴表面的壳体越来越厚,传热过程由烟气向液滴中水分传热转换为烟气向壳体传热,导致液滴温度高于液滴沸点Tboil并迅速上升。

D阶段为脱硫废水液滴的蒸发结束阶段,在此阶段表观活化能ΔEv等于平衡活化能ΔEv,c,蒸汽质量浓度差为0,液滴蒸发结束。

2.2 设计工况下模拟结果及模型验证

本文采用某电厂旋转喷雾蒸发塔作为研究模型,其设计工况如下:烟气进口流量为46 000 m3/h,进口温度为320 ℃,密度为0.728 kg/m3,处理脱硫废水流量为4.0 t/h,液滴平均粒径为50 μm,废水密度为1 100 kg/m3,沸点为100 ℃,比热容为4 200 J/(kg·K)。干燥塔内烟气速度分布情况如图3所示。由图3 可见:由于烟气分布器的导流作用,烟气在进入干燥塔后旋转向下运动,在烟气分布器出口处烟气速度较大,之后烟气流速降低,最后由干燥塔出口烟道流出。雾化盘位于烟气分布器正下方,烟气分布器出口较大的烟气流速有利于雾化盘喷出的脱硫废水液滴在塔内的分散和快速蒸发,烟气在塔内以较低的流速旋转向下运动,能够延长液滴在塔内的运动距离和停留时间,有利于脱硫废水液滴实现完全蒸发。

图3 烟气速度分布情况Fig.3 Distribution of flue gas velocity

在液相场分布方面,主要考察喷雾干燥塔中心截面位置处液滴粒径场分布、湿度场分布和温度场分布,结果如图4~6所示。可见,脱硫废水液滴由旋转雾化盘喷出后,很快获得与烟气相同的速度并随烟气向下运动,并且在中间高流速区域快速蒸发,经过干燥塔上部的旋转雾化器下方中间高速蒸发区域后,液滴基本完全蒸发,部分细小液滴随着气流进入外侧旋流层,迅速分散在塔内空间中实现完全蒸发,液滴蒸发形成的蒸汽在外侧旋流烟气的作用下分散在干燥塔中形成湿度场。

图4 液滴粒径分布场Fig.4 Distribution of droplet size

图5 湿度分布场Fig.5 Distribution of humidity

对于喷雾干燥系统,塔内的温度是影响液滴蒸发的关键因素之一,根据对中试平台进行实验取得的数据[20],对塔内的温度场进行验证。图6所示为干燥塔内的温度分布信息。从图6 可以看出:随着烟气与液滴的传热不断进行,液滴持续蒸发,在距离雾化盘较近处,塔内的温度迅速降低,之后趋于稳定。这是由于靠近雾化盘的位置,液滴刚刚喷入,多数液滴处于图2所示的蒸发模型的A阶段,传热过程明显,塔内温度迅速降低,之后随着烟气的旋流作用,使干燥塔下部分烟气和蒸汽分散均匀,温度趋于稳定。通过模拟值与试验值的对比,塔内温度的吻合度较好,验证了本文提出的蒸发模型可用于脱硫废水的旋转喷雾蒸发。

图6 温度分布的验证Fig.6 Verification of temperature distribution

2.3 旋转喷雾蒸发工艺参数的影响

结合实际工况,选取塔进口烟气温度、处理废水量作为影响因素,采用控制变量法,固定其余影响因素而针对某一因素进行改变,分别研究各工艺参数对脱硫废水蒸发的影响,其中各影响因素的具体参数如表1所示。

表1 各影响因素的具体参数Table 1 Specific parameters of each influencing factor

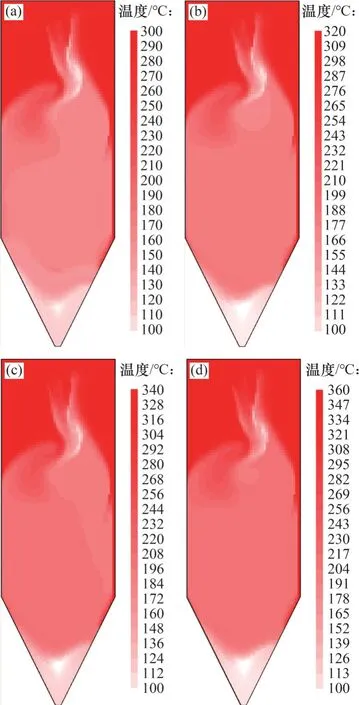

2.3.1 塔进口烟温

图7所示为不同进口烟气温度对干燥塔内温度场分布影响。从图7可以看出:进口烟气温度对干燥塔内的温度影响很大,随着进口烟气温度从300 ℃上升到360 ℃,干燥塔下部平均温度由161.3 ℃上升到206.5 ℃。由于废水量和液滴粒径相同,相同时间内蒸发等量的废水需要消耗的热量相同,在消耗相同热量的情况下,温度高的进口烟气经过传热后烟气温度仍然高于低温进口烟气。

图7 不同进口烟气温度下塔内温度场Fig.7 Temperature field in tower at different inlet flue gas temperatures

定义液滴群已蒸发质量me与液滴群总质量mtotal之比为液滴群质量蒸发率η。在模拟过程中,脱硫废水液滴连续不断地喷入干燥塔内,液滴群质量蒸发率η为恒定时,代表干燥塔内蒸发到达稳定状态。图8所示为不同温度下液滴群质量蒸发率η随时间t的定量变化关系,为了便于观察液滴群质量蒸发率的变化趋势,图8 展示1~150 s 液滴群的质量蒸发率(0 s 时,蒸发率均为0)。从图8 可以看出:当时间大于120 s 时,质量蒸发率η基本不发生变化,可认为塔内达到稳定蒸发状态。由计算结果可知,不同的进口烟气温度下,脱硫废水液滴群蒸发同样表现为“前期以较高的蒸发速率恒速蒸发,后期蒸发速率逐渐变慢的降速蒸发”过程,进一步验证了本文蒸发模型可以很好地反映脱硫废水液滴群蒸发的全过程。随着进口烟气温度升高,其最终质量蒸发率逐渐提高,在360 ℃时达到最高,为81.9%。进口烟气温度主要是通过影响液滴与烟气之间的传热过程进而影响脱硫废水液滴群的蒸发。

图8 不同进口烟气温度下液滴群质量蒸发率随时间的变化Fig.8 Change of mass evaporation rate of droplet group with time at different inlet flue gas temperatures

2.3.2 处理废水量

图9所示为不同废水量下塔内的湿度场模拟结果。从图9可以看出:处理废水量对塔内的湿度有很大影响,随着废水量从3.5 t/h 增加到5.0 t/h,干燥塔下部平均相对湿度由5.36%升高到8.12%。这是由于废水量增加导致了干燥塔内蒸发的废水量增加,蒸发的废水形成蒸汽扩散在干燥塔内,导致了湿度的升高。

图9 不同废水量下塔内湿度场Fig.9 Humidity distribution field in tower at different waste water quantities

图10所示为不同废水量下液滴群质量蒸发率η随时间t的变化。处理不同的废水量,脱硫废水液滴群同样表现为“前期以较高的蒸发速率恒速蒸发,后期蒸发速率逐渐变慢的降速蒸发”过程。从图10 可知:随着废水量从3.5 t/h 增加到5.0 t/h,液滴群的质量蒸发率η从81.9%降低到79.7%。这是由于废水量越大,烟气中的蒸汽质量浓度ρv,b越大,式(7)中的蒸汽质量浓度差越小,液滴的蒸发速度降低,液滴群的质量蒸发率η减小。

图10 不同废水量下液滴群质量蒸发率随时间的变化Fig.10 Change of mass evaporation rate of droplet group with time at different waste water quantities

3 结论

1) 建立了脱硫废水液滴在烟气中蒸发的传质传热模型,分析得到液滴蒸发效果受到液滴加热(传热)和烟气中蒸汽浓度(传质)两方面共同作用,液滴在蒸发过程中存在等速和降速两个蒸发阶段。

2) 进口烟气温度对干燥塔内的温度变化有显著影响,进口烟气温度越高,塔内沿程平均温度越高,液滴群的蒸发效果越好。烟气温度为360 ℃时达到最高,塔下部平均温度206.5 ℃,液滴群质量蒸发率η=81.9%。进口烟气温度主要是通过影响传热过程进一步影响液滴群的蒸发。

3) 处理废水量对干燥塔内的湿度变化有显著影响,处理废水量越大,塔内的蒸汽浓度越大,液滴群的蒸发效果越差。当废水量为5.0 t/h时,塔内相对湿度最大,为8.12%,液滴群质量蒸发率η=79.7%。处理废水量主要是通过影响烟气中蒸汽浓度(传质过程)进一步影响了液滴群的蒸发。