高硫煤泥微波碱法脱硫试验研究

2023-01-18景翊峰刘海玉乔晓磊牛俊天金燕樊保国

景翊峰,刘海玉,乔晓磊,牛俊天,金燕,樊保国

(太原理工大学 电气与动力工程学院,山西 太原,030024)

太原西山煤田主要开采的含煤地层属于上石炭统太原组,其硫质量分数介于0.49%~10.47%之间,平均为2.77%,其中,8 号和9 号煤占可采储量的54.5%并且均为高硫煤[1-2]。在细粒煤浮选过程中,煤系黄铁矿晶格的碳杂质缺陷或表面碳原子的大量吸附,使得具有疏水性的黄铁矿上浮,煤系黄铁矿抑制剂的添加可以提高浮选效率,但同时煤泥的含硫量增加,并且主要为硫化铁硫[3-8]。太原选煤厂洗选产生的部分煤泥含硫质量分数高达5.5%以上,折算硫分达到1.5%。

入炉燃烧是我国煤泥的主要利用途径,高硫煤泥热转化过程中产生大量的H2S,SO3和SO2,不仅造成了严重的炉膛高温腐蚀和尾部烟道低温腐蚀问题,提高了脱硫成本,而且带来大量的环境污染[9-11]。随着高品质煤炭储量锐减,关注低品质煤的利用是当下的趋势[12-13]。因此,降低煤泥中的硫含量成为目前业内关注的重要问题。

目前已采用的原煤燃烧前脱硫法主要分为物理、化学和生物法,传统的物理脱硫方法只能脱除煤中的部分无机硫,不能脱除有机硫;化学脱硫和生物脱硫虽然可以同时脱除煤中的无机硫和有机硫,但容易产生二次污染甚至破坏煤质[3,14-17]。微波辐射煤脱硫是近年来一种新的硫脱除方法,可以快速、均匀、温和、有选择地加热物质,在洁净煤技术领域具有很大的发展潜力和应用前景[18-19]。许宁等[20]在800 W微波照射下,采用NaOH溶液对某高硫煤脱硫,取得了36.2%的脱除率,将功率提高至1 000 W 时,脱除率提高至41.0%,但过高的功率会破坏煤质;XRD分析表明煤中矿物质在反应后衍射强度降低,说明煤中的灰分有所减少。卢旭东[21]研究表明煤中的黄铁矿含有极性分子,在微波场的作用下发生偶极取向极化,微波能转化为热能,迅速形成微观热点,同时煤基质仍然保持较低的温度;介电损耗较高的苛性碱的加入,加速黄铁矿的活化,可以迅速与之反应;微波热效应不仅促进硫分与NaOH发生反应,而且会使键能较小的含硫化学键断开。YANG 等[22]采用微波-氧化法处理山西圪堆焦煤,脱除22.62%的硫分,相较于黄铁矿等无机硫,有机硫的脱除效果有限。张望[23]将微波与NaOH结合处理炼焦煤,在功率为150 W、温度为125 ℃、时间为30 min、碱液浓度为2.0 mol/L 的条件下,脱硫率为34.36%;在其他条件相同时,传统的热处理方式即使在温度更高的情况下,脱硫率也远比微波处理的小。罗来芹[24]采用与前文相同方法处理高硫煤,发现在原煤质量(g)与碱液体积(mL)之比为1∶3 时,脱硫率最高为26.9%,在固液比较小时,煤泥与碱液接触减少,降低脱硫率;在固液比较大时,溶液会吸收较多微波能量,煤质吸收微波减弱,从而影响了脱硫反应效果。XU等[25]在NaOH 溶液中微波脱硫后,利用K-XANES(K-edgex 射线吸收近边结构)光谱分析了煤的各形态硫含量变化,发现黄铁矿硫降低27%(质量分数,下同),硫酸盐硫增加50%,噻吩硫由20.1%减少为16.1%,且微波辐射和碱性溶液脱硫对煤质影响很小。赵东梅[26]在微波功率为720 W、反应时间为8 min、KOH 溶液浓度为0.05 mol/L 的条件下,脱除了炼焦煤中17.63%的硫分,KOH溶液作为浸提剂具有较高的介电损耗,微波场内某些含硫化合物极化加强,促进了KOH 与含硫组分的反应,有利于脱硫反应的进行。

近年来,高硫煤泥的产量随着原煤入选率不断提高而大幅增长,然而煤泥中所含大量硫元素对其加工利用造成了诸多不利影响。现有的微波-化学脱硫试验研究对象均为原煤,关于煤泥微波脱硫的研究很少,对于微波-KOH脱硫的反应机理尚不明确,最优反应条件仍然需要探究。本文作者以太原选煤厂高硫煤泥为试验样品,探究以氢氧化钾为助剂、微波辐照下的煤泥脱硫情况,并通过XRD,XPS 和FTIR 等测试进行相关机理分析,对于微波脱硫研究具有一定参考价值。

1 试验材料和方法

1.1 试验材料

试验选用煤泥为山西太原选煤厂煤泥,根据试验和测试分析的要求,将煤样通过研磨和筛分等步骤制成颗粒粒度为0.06~0.20 mm 的样品,将样品密封保存,工业分析和元素分析结果如表1所示。

由表1可知:该煤泥灰分的质量分数较高,达到51.19%,全硫的质量分数为5.57%,属于高灰、高硫煤泥[2],其中无机硫的质量分数为5.13%,有机硫的质量分数为0.44%,以无机硫为主。

表1 煤泥的工业分析和元素分析Table 1 Industrial analysis and elemental analysis of coal slime %

1.2 试验方法

称取10 g 经干燥箱干燥的煤泥样品置于反应容器中,本文所用反应容器为特殊定制的耐高温耐腐蚀的石英舟。经过大量探索试验发现,当固液比为1∶3时,可以取得较好的脱硫效果,故配制一定质量浓度的KOH溶液30 mL,倒入石英舟中,并用玻璃棒搅拌,使煤泥样品与KOH 溶液形成较为均匀的分散体系,放入微波反应设备中。设置一定的微波处理功率和微波辐照时间,在0.5 L/min 的N2气氛下,进行微波-KOH 溶液脱硫试验;试验结束后,采用真空抽滤装置和快速定性滤纸对样品进行抽滤,抽滤过程中不断用去离子水洗涤样品,直至滤液pH 稳定在6~8 之间时停止,并将滤饼放入烘箱,在110 ℃下烘干5 h,干燥并称质量后使用测硫仪测定其硫分,计算脱硫率,并选择脱硫试验结果最佳的样品与原样品进行XRD,XPS和FTIR分析比较。本试验采用单因素试验法,逐一研究微波功率、辐照时间、KOH溶液质量浓度对脱硫试验结果的影响。试验所用碱液质量浓度偏低,反应后的煤泥样品洗涤至滤液呈中性,产生的滤液经过处理可以作为溶剂循环使用。

2 结果与讨论

2.1 微波辐照功率对脱硫效果的影响

考察试验功率对微波脱硫效率的影响,调节微波辐照功率分别为100,200,300,400 和500 W 进行微波脱硫试验,微波反应时间设定为3 min、氢氧化钾溶液质量浓度选取为300 g/L,试验结果如图1所示。

图1 不同微波功率下的煤泥脱硫效果Fig.1 Coal slime desulfurization effect under different microwave powers

脱硫试验中微波输出功率是影响煤炭脱硫效果的重要因素。由图1 可知:随着微波功率增加,相同时间内,同样单位的反应物质接收的能量增加,反应温度上升就会越快,反应也更加迅速,在功率为100~300 W 阶段,煤泥样品的脱硫率随微波功率提高上升幅度较大。当辐照功率为300 W时,煤样脱硫率已经达到38.8%,继续增加辐照功率,脱硫率只有小幅度的提高。功率由100 W提高到500 W,测量发现反应温度由104 ℃升高到152 ℃,提高反应温度一方面有助于KOH 溶液与煤中硫分反应,加快反应速度;另一方面高温可能影响煤中有机硫的结构,促进有机硫中C—S键的断裂,从而取得更高的脱硫率。

2.2 微波辐照时间对脱硫效果的影响

考察微波处理时间对微波脱硫效率的影响,控制微波辐照功率为300 W、氢氧化钾溶液的质量浓度为300 g/L,调节辐照时间分别为1,2,3,4和5 min进行脱硫试验,所得试验结果如图2所示。

由图2可知:辐照时间对脱硫后煤泥的含硫量有着显著的影响。当辐照时间为1 min时,脱硫率较小,原因是微波处理时间较短,煤中硫与浸提剂反应不完全,脱硫效果较差。当时间达到4 min时,脱硫率明显升高至40.8%,在此范围内随着时间增加,脱硫效果提高。当辐照时间超过4 min时,脱硫效果提升不明显,甚至开始出现脱硫率略微下降的趋势。这是因为在反应过程中生成物不断增加,反应物不断减少,产生了生成效应[27];此外,由于煤中部分有机硫的结构比较稳定,通过延长反应时间的方法很难对这部分有机硫进行有效脱除。

图2 不同辐照时间下的煤泥脱硫效果Fig.2 Desulfurization effect of coal slime under different irradiation time

2.3 氢氧化钾溶液质量浓度对脱硫效果的影响

为考察KOH 溶液的质量浓度对微波脱硫效果的影响,配制KOH 溶液的质量浓度为100,200,300,400 和500 g/L进行脱硫试验,控制微波功率为300 W、调节反应时间为4 min,所得试验结果如图3所示。

图3 不同KOH质量浓度下的煤泥脱硫效果Fig.3 Desulfurization effect of coal slime under different KOH mass concentrations

由图3 可知:KOH 溶液质量浓度同样会直接关系到煤泥的脱硫效果。随着KOH 溶液质量浓度从100 g/L 增大到300 g/L,脱硫率也从29.0%增加到38.8%。但是进一步增大KOH 溶液质量浓度至400 g/L时,脱硫率反而下降至36.96%。随着KOH质量浓度增大,KOH 溶液的介电损耗增大,升温过快导致水分蒸发,使得液相中的脱硫反应进行不完全。高浓度的碱液还会导致煤泥中其他不含硫组分溶解,导致脱硫率呈降低趋势[28-29]。

3 微波联合氢氧化钾脱硫机理

选用KOH溶液质量浓度为300 g/L、微波功率为300 W、辐照时间为4 min 的优选试验煤泥样品进行硫分分析,探究煤泥中的各形态硫在反应前后的变化。反应后煤泥的全硫质量分数为3.3%,其中无机硫质量分数为2.91%,有机硫质量分数为0.39%。经过脱硫后的煤泥,无机硫有较大幅度脱除,有机硫的脱除有限,说明有机硫结构更加稳定,较无机硫更难脱除。

3.1 煤泥脱硫前后的XRD分析

选用KOH溶液质量浓度为300 g/L、微波功率为300 W、辐照时间为4 min 的原煤泥样品和优选试验煤泥样品进行XRD 分析,探究煤泥中的矿物质在反应前后的变化。原煤泥与脱硫后煤泥的X射线衍射(XRD)图谱如图4所示。

图4 煤泥脱硫前后XRD图谱Fig.4 XRD patterns of coal slime before and after desulfurization

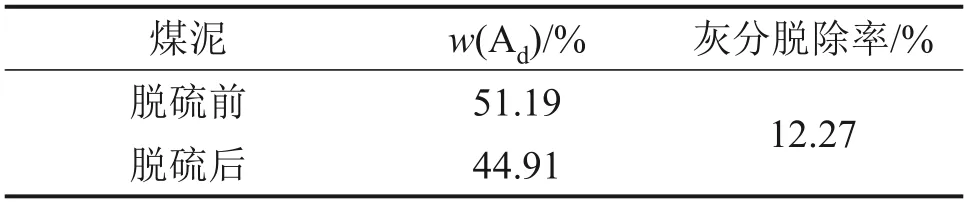

从图4可以看出:原煤泥中主要含有四种晶体矿物,它们分别是黄铁矿、高岭石、石英石和方解石。对比脱硫前后煤泥XRD 图谱,样品的特征峰种类在脱硫前后并未发生明显变化,未发现新矿物质的生成,说明在微波配合KOH 溶液作用下,煤样整体结构不变,样品中的矿物种类与反应前的煤泥样品基本一致,但是特征峰的衍射强度发生变化,其中黄铁矿的各个特征峰的强度都大幅降低,高岭石、石英石、方解石较原煤有不同程度的减少。由工业分析测得,反应前后煤泥中的灰分及其脱除率如表2所示。从表2可知:反应后煤泥中灰分降低了12.27%,说明微波协同KOH 溶液的方法除了能够有效脱除煤泥中硫分以外,也能与煤泥中某些矿物质发生反应,从而起到降灰的作用,硫分与灰分的降低提高了煤泥的品质。微波脱硫反应过程中灰分的脱除机理为碱性条件下灰分的溶解,碱液参与反应使得硅、铝溶出,元素含量降低,灰分减少[30]。脱硫后的煤泥主要用于掺烧,故针对脱硫前后煤泥中的碱金属钾含量进行XRF分析,分析结果见表3。经过脱硫反应的煤泥中碱金属钾与原煤泥相比变化不大,该脱硫方法对于后续的催化剂脱硝影响较小[31-32]。

表2 脱硫前后煤泥中灰分的质量分数及脱除率Table 2 Ash mass fraction and removal rate in coal slime before and after desulfurization

表3 脱硫前后煤泥中碱金属钾的质量分数Table 3 Mass fractions of alkali metal potassium in coal slime before and after desulfurization

3.2 煤泥脱硫前后的XPS分析

对煤泥样品和最佳条件下处理后的煤样进行XPS测试分析,利用PEAKFIT4.1软件,对原始S2P谱图分峰拟合并计算峰面积,据此分析煤泥中各形态有机硫的含量。原煤泥中硫元素的XPS 谱图如图5 所示。原煤谱图拟合后,发现共有7 个峰,分别出现在结合能为162.6,164.1,165.4,167.4,168.7,169.7和170.9 eV处,参考文献[33-36]可知煤泥中至少有5种不同类型的硫。其中在164.1 eV和165.4 eV处的峰面积较大,说明煤泥有机硫主要以噻吩硫和亚砜类硫为主,砜类硫(167.4 eV 和168.7 eV)、硫醇、硫醚类硫(162.6 eV)、硫酸盐类硫(169.7 eV和170.9 eV)的含量相对较少。

图5 脱硫前煤泥中硫元素的XPS谱图Fig.5 XPS spectra of sulfur in coal slime before desulfurization

原煤泥中硫元素的XPS谱图如图6所示,拟合分析结果见表4。脱硫后煤泥在结合能为162.4,164.1,165.6,168.3,169.3和170.9 eV处出现6个峰,其中在164.1 eV 和165.6 eV 处的峰面积较大,脱硫后煤泥较原煤的硫的类型没有发生改变,但是脱硫前后的不同硫分的含量发生改变。

图6 脱硫后煤泥中硫元素的XPS谱图Fig.6 XPS spectra of sulfur in coal slime after desulfurization

原煤脱硫前后各形态硫的质量分数及脱除率如表4所示。从表4可知:微波脱硫后煤泥中亚砜类硫的质量分数有较大幅度的下降,尤其是167.4 eV 处的峰基本消失,脱硫率为21.53%;砜类硫的含量也有较大程度的降低,脱硫率为17.68%;硫醇硫醚类硫的脱硫率为12.80%;噻吩类硫的结构较稳定,化学键不易断裂,脱硫率仅为4.35%;而硫酸盐的占比由13.60% 变化为23.43%,一方面由于反应后脱除了部分有机硫,导致硫酸盐的占比变大,另一方面煤泥中含硫组分经过反应生成硫酸盐,水洗之后可能有部分硫酸盐残留在煤泥中,导致煤泥的硫酸盐质量分数略微升高,从而使其占比提高。

表4 煤泥脱硫前后XPS拟合分析结果及脱硫率Table 4 XPS fitting analysis results and desulfurization rate before and after coal slime desulfurization

3.3 煤泥脱硫前后的FTIR分析

采用傅里叶变换红外光谱仪对煤泥样品和最佳条件下处理后的煤样进行测试,对煤样的表面官能团进行分析,主要是探究脱硫反应前后煤泥含硫官能团的差异。图7所示为煤泥样品和脱硫后煤泥的红外光谱。

图7 煤泥脱硫前后FTIR图谱Fig.7 FTIR spectra of coal slime before and after desulfurization

观察原煤泥与脱硫后煤泥的红外光谱,微波配合KOH 溶液处理后的煤泥样品与反应前的煤泥样品在吸收峰的种类上未发生明显变化,产生变化的是部分物质吸收峰的强度,说明官能团在脱硫处理后种类未变,煤泥表面没有生成新官能团,只是官能团数量有不同程度的变化,反应对煤泥的基本化学组成只有很小的影响。

对含硫官能团组分分析可知,波数在610~950 cm-1和1 000~1 200 cm-1范围内的吸收峰较反应前的煤泥峰强减弱,这主要是因为微波处理后煤样中的矿物质含量有所降低,这与XRD 分析中的降灰作用相印证。

硫醇—SH 吸收峰对应为470 cm-1左右,该处吸收峰产生原因是含—SH 基团的伸缩振动,处理后煤样在此处的吸收峰较原煤泥样品大幅减弱;煤泥中的芳香双硫醚—S—S—对应的吸收峰位置是540 cm-1左右,反应后显著减弱,同时处理后煤泥在696 cm-1处的吸收峰也比原煤泥的减弱,这表明煤泥的C—S 键减少,硫醇、硫醚形式存在的有机硫可能被脱除或转化为其他含硫化合物。原煤的红外谱图在波数为1 030 cm-1处含有亚砜(—S=O)含硫官能团的吸收峰,为—S=O键的伸缩振动引起的,处理后煤泥的峰强减弱,推测在经过最佳条件下微波脱硫后,煤样中亚砜类等硫氧化物有机硫部分出现了脱除或转化现象;在1 610 cm-1处,处理后煤泥的峰强减弱,表明此处相关官能团含量减少,在该区域中包含噻吩硫官能团,说明煤中噻吩硫部分转化或脱除。3 440 cm-1左右的吸收峰主要由—OH 的伸缩振动产生,羟基—OH是亲水性的含氢官能团,处理后煤泥的此处峰强减弱,表明反应后煤泥的亲水性降低。

综合试验与分析结果,推测微波配合KOH 脱除含硫组分的反应机理为:KOH 作为反应试剂,一方面使得反应体系具有较高的介电损耗,增加煤泥中含硫组分与微波的耦合作用,促进微波能量的吸收;另一方面,KOH 也会参与反应,与含硫组分反应转化为容易析出的硫化物,溶于水而被脱除,反应式如下:

4 结论

1) 采用单因素变量实验法,获得煤泥在KOH溶液体系下微波脱硫的最佳条件:微波功率为300 W,辐照时间为4 min,KOH 溶液质量浓度为300 g/L,在该条件下脱硫率为40.8%。

2) 微波配合KOH 脱硫使煤泥中的黄铁矿大幅度减少,KOH 能与煤泥中其他矿物质发生反应,降低了煤泥中的灰分;样品表面没有新的官能团生成,说明脱硫后煤泥的整体化学结构基本没有变化。

3) 采用该方法脱硫反应前后有机硫种类没有发生变化,各形态有机硫的脱除效果有限,脱除最多的亚砜类硫脱除率仅为21.53%,砜类硫和硫醇硫醚类硫脱除效果一般,噻吩硫由于其结构稳定,脱硫作用较微弱,脱除率仅4.35%。