基于PSO的水利蜗壳泵叶轮和导叶匹配设计

2023-01-18王文杰韩振华黄从兵裴吉赵建涛台格园

王文杰,韩振华,黄从兵,裴吉,赵建涛,台格园

(1.江苏大学 国家水泵及系统工程技术研究中心,江苏 镇江,212013;2.江苏航天水力设备有限公司,江苏 扬州,225699)

高扬程大功率泵站是滇中引水工程、珠江三角洲水资源配置工程等重大水利工程中的重要基础设施,是无自流条件下水资源均衡调配的唯一动力,能有效解决长距离高落差输水问题。立式单级单吸蜗壳离心泵则是泵站的“心脏”,其功率通常高达数兆瓦,提高蜗壳泵效率实现泵站更节能运行具有巨大的经济效益。水力性能优化对开发高效蜗壳离心泵水力模型则具有重要推动作用,叶轮和导叶的匹配则是其中的关键环节。吴喜东[1]依托牛栏江—滇池补水工程干河泵站高扬程大功率离心泵科研项目,在干河泵站大型离心泵水力开发及优化过程中采用局部优化与整体优化相结合的方式进行CFD 分析,所得模型最优效率在91.5%以上。SEOK 等[2]采用基于代理优化技术和三维雷诺平均Navier-Stokes(RANS)分析方法,对离心泵叶轮和蜗壳进行了多目标优化设计,成功抑制了离心泵的流动不稳定性。

随着计算流体力学的发展,基于CFD 的水力机械性能优化成为主流发展趋势[3-7]。优化方法主要有试验设计、近似模型和群智能优化方法。试验设计主要是正交试验设计方法,分析参数影响程度顺序及参数之间相关性。LIU等[8]采用五因素四水平的正交试验设计方法对多相流泵进行了优化设计,提高了多相泵的输送性能。YANG等[9]结合正交试验和数值模拟,以设计流量条件下的扬程和效率为评价指标,对潜油电泵内的导叶型线进行了几何优化。这种方法的优点是易获得相对最优的方案匹配,但优化结果取决于参数界限,无法找到绝对最优解,设计参数个数受设计标准表的限制。近似模型主要包括有响应面模型、人工神经网络和克里金模型等,建立性能与参数之间的近似数学函数表达式。LU等[10]提出了一种改进的反设计方法,结合计算流体力学(CFD)分析、响应面法(RSM)和非支配排序遗传算法-II(NSGAII)对1 400 MW屏蔽核主泵叶轮叶片进行了重新设计和优化,优化后其效率提高了1.6%,扬程提高了约10%。这种方法的优点是能找到所得近似模型下的最优方案匹配,但近似模型与真实性能有误差,无法确认是否为实际最优,设计参数越多,数学模型越复杂,存在近似模型生成失败的风险。离心泵性能优化属于黑箱模型问题,无法建立效率、扬程和变量的精确数学模型,性能与几何参数间的强非线性数学关系限制了基于目标函数梯度信息的传统优化算法的应用能力。针对这类工程优化问题,相较于前两种优化方法,群智能优化算法具有更强大的优势,这种优势主要在于用CFD 替代了数学模型,能形成更接近真实的求解域。在群智能算法中,粒子群算法具有易于操作、计算效率高、参数少、全局收敛性强、实现简单和通用性强等优点,自算法提出以来,国内外学者从算法结构和控制参数两方面对算法改进进行了大量的研究,改进的算法已广泛应用于机械控制、故障诊断、电力系统等不同领域[11-15]。关书怀等[16]引入粒子群优化(PSO)算法对径向基函数神经网络(RBF)的参数进行优化,以克服参数不确定、梯度下降、局部最优等问题对电力负荷预测模型预测效果的影响。

本文以WM-235 型立式带导叶蜗壳离心泵为研究对象,采用改进的粒子群算法对叶轮和导叶的型线进行直接优化,以增强其匹配特性进而提升蜗壳泵的水力效率,保证高扬程大功率泵站的高效运行。

1 蜗壳离心泵模型

本文研究的水利蜗壳离心泵为单级单吸结构,设计参数为:流量Qd=920 m3/h,扬程H=21 m,转速n=1 250 r/min,比转速ns=235。比转速计算公式为:

叶轮、导叶、蜗壳的主要几何参数如表1 所示。蜗壳泵计算域如图1所示。利用UG 软件对蜗壳泵计算域进行三维造型,全部计算域包括进出水流道、叶轮、导叶、蜗壳,其中,进出水流道均为5倍直径延长,以减少回流对数值计算收敛性的影响,从而提高计算精度。

表1 叶轮、导叶、蜗壳的主要几何参数Table 1 Main geometric parameters of impeller,diffuser and volute

2 数值计算与试验验证

2.1 数值计算方法

采用专门针对旋转机械的网格划分软件TurboGrid 对叶轮和导叶进行高质量六面体网格划分;蜗壳由于结构复杂,采用ICEM软件对其进行以六面体为核心的混合网格划分,并对隔舌等关键壁面进行加密处理,同时设置边界层网格以满足后续湍流模型对近壁网格的要求。计算域总网格节点数为759.5 万,其中进水流道节点数为38.6万,叶轮节点数为162.9 万,导叶节点数为297.5万,蜗壳及出水流道节点数共为260.5万。叶片壁面y+小于5,其余关键壁面平均y+小于20,详细网格如图2所示。

图2 计算域部分网格Fig.2 Partial grid of computational domain

选用ANSYS CFX 软件对蜗壳泵进行数值计算,获得泵性能参数及内流场特性。采用标准k-ε湍流模型求解N-S 方程。在优化过程中采用定常计算,在原始模型及最终优化模型的优化效果验证中均使用非定常计算。进行定常计算时,进口边界条件为1.01×105Pa 的总压进口,出口边界条件为质量流量出口,动静域交界面坐标系变换采用Frozen rotor 方法,计算域壁面采用无滑移网格函数,采用高阶求解精度,收敛残差RMS 设置为10-5,计算迭代步数最大400;在非定常数值计算时,以定常计算结果作为初始值,边界条件设置不变,而动静域交界面坐标系变换改成Transientfrozen rotor 方法,计算周期10 圈,叶轮旋转3°耗时0.4 ms(1 个时间步长),1 个时间步长内计算迭代5步。

2.2 试验对比

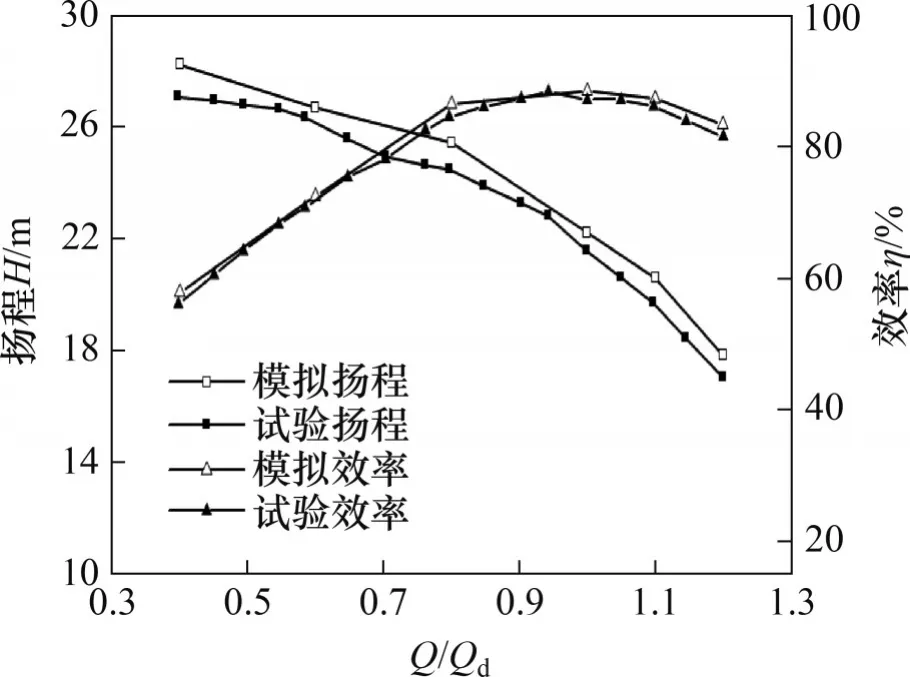

在江苏航天水力设备有限公司试验台上对蜗壳泵进行性能测试以获得外特性曲线,其与数值计算所得结果对比如图3所示,其中,数值计算所得外特性曲线基于非定常计算结果,取最后3圈的平均值。

扬程计算公式如下:

式中:p1tot和p2tot分别为泵进出口总压,Pa;ρ为流体密度,kg/m3;g为重力加速度,m/s2。

效率计算公式如下:

式中:Qd为设计工况下的流量,m3/h;T为叶轮扭矩,N/m;ω为叶轮旋转角速度,rad/s。

从图3可见,扬程和效率的数值计算值均与试验结果的趋势变化基本一致,数值计算值略高于试验值,这是因为数值计算未考虑机械损失等能量损失。设计工况下扬程相对误差为3.10%,效率相对误差1.34%;在1.2Qd工况下,扬程相对误差最大值为4.6%,在0.8Qd工况下,效率相对误差最大值为2.0%,表明数值计算结果较为准确,具有一定的可靠性。

图3 外特性测试结果与数值计算结果的对比Fig.3 Comparison of performance curves between testing and numerical calculation

3 优化方法及平台

3.1 粒子群算法

粒子群算法源自对鸟群捕食行为的研究[17],是一种群智能算法,其基础是信息的社会共享。在其寻优过程中,各粒子通过记忆自身的最优值和交流了解当前群体最优值这2个极值来更新下一步动作,从而靠向最优点。速度和位置更新公式为:

式中:ω为惯性权重;x为粒子位置;v为粒子速度;c1和c2分别为个体学习因子和群体学习因子;r1和r2为随机数,取值范围为[0,1],以增加搜索的随机性;下标i为迭代数,下标pbest 和gbest 分别表示个体最优位置和群体最优位置。图4所示为在种群更新过程中粒子运动示意图。

图4 粒子运动示意图Fig.4 Schematic diagram of particle motion

粒子群算法具有优良的收敛速度和搜索效率,也更容易实现,但其容易陷入局部最优的特点也使其在诸多优化设计的应用中受限。ARDIZZON等[18]根据迭代中粒子与最优粒子之间的距离分别赋予粒子“探索”和“开发”性能,提出如下表达式:

为增强实时性,对式(6)~(8)进行补充,补充表达式中系数变化规律如图5所示,从而实现了粒子群算法系数在优化过程中整体实时自适应变化[19]。

图5 改进的粒子群算法系数改进Fig.5 Modification of coefficients in improved PSO

3.2 优化方法

贝塞尔曲线是计算机图形造型基本工具,通过控制曲线上的起始点、终止点以及2个相互分离的中间点共4 个点绘制图形,其x和y坐标的数学表达式如下:

式中:变量t的范围为[0,1],为二项式系数;Px,i和Py,i为第i个控制点的坐标。

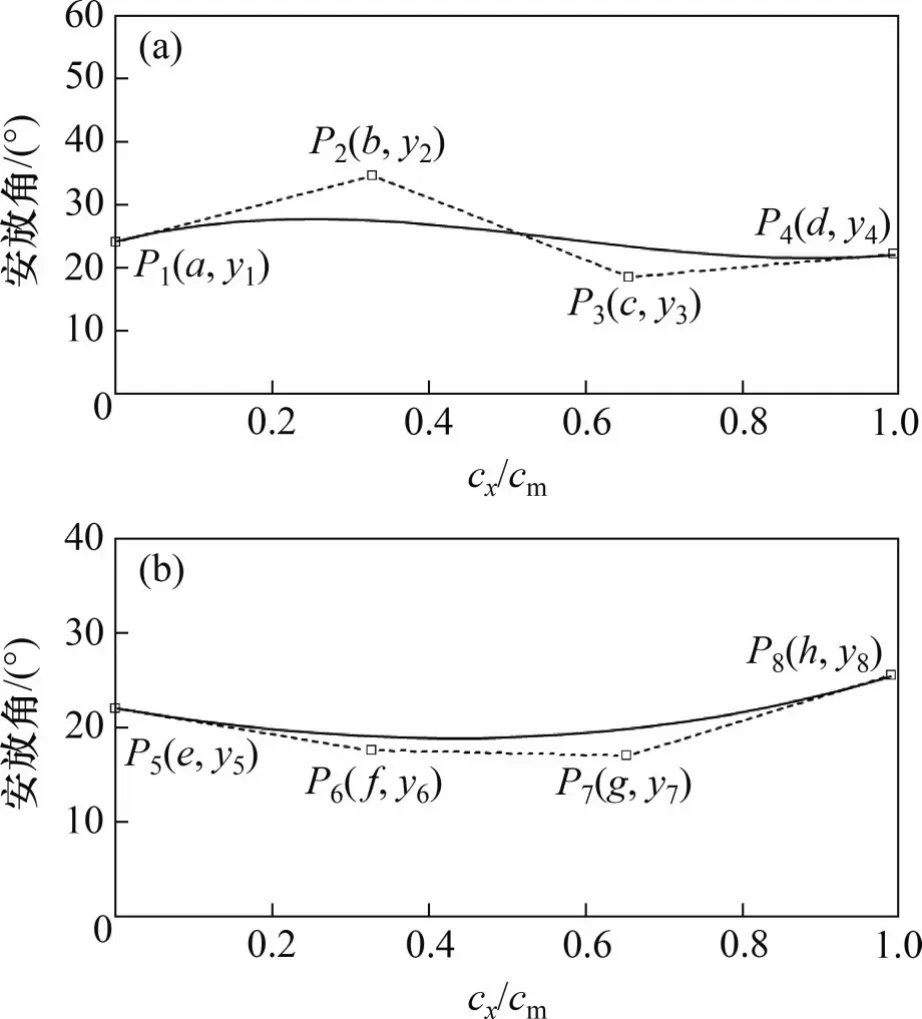

提升效率是蜗壳离心泵优化设计的主要目标,对节能减排具有重大意义,叶片型线是影响泵效率的主要因素。本文以蜗壳离心泵设计工况最高效率为优化目标,以三阶贝塞尔曲线分别拟合叶轮和导叶叶片安放角曲线,共8 个控制点(叶轮、导叶各4 个),为降低问题复杂度,对变量进行降维,设各控制点沿x方向均匀分布,以各控制点的y坐标为决策变量,叶片安放角曲线控制示意图如图6 所示。图中,a,b,…,h为常数;y1,y2,…,y8为控制参数。根据叶轮和导叶设计经验,设计参数的取值范围如表2所示。

表2 设计参数的取值范围Table 2 Range of designed parameters

图6 安放角曲线控制示意图Fig.6 Schematic diagram of blade placement angle curve control

设定粒子群算法的种群数和迭代数均为20,共400个叶轮和导叶组合方案,其初始值由拉丁超立方试验设计方法得出。

优化流程如图7所示,首先,确定优化目标为最优效率,确定决策变量为叶片、导叶型线控制点y坐标及其范围;然后,确定粒子群算法的种群数和迭代数,并采用拉丁超立方试验设计方法确定初始粒子群位置;最后,进行算法智能迭代计算,通过自动优化平台自动调用BladeGen、Turbogrid 及CFX 对各方案进行定常数值计算以持续更新粒子位置,达到最大迭代数后迭代停止,优化过程结束。

图7 优化流程示意图Fig.7 Schematic diagram of optimization process

3.3 优化平台

粒子群算法的种群数和迭代数均设定为20,共需计算400组匹配方案,手动完成费时费力,出错率高。因此,利用计算机程序实现流程自动化非常必要。利用LabVIEW 软件和开源的Python 语言搭建了联合调用ANSYS CFX数值仿真软件和优化算法的自动优化平台。该平台可自动完成三维造型、网格划分、数值计算等工作流程,在设置好初始参数、优化方法、计算用核数等基础信息后,程序便可自动运行,直至完成优化流程。

4 优化结果分析

4.1 优化过程分析

迭代过程的效率变化曲线如图8 所示。从图8可见,随着迭代步数的增加,蜗壳泵模型的定常效率不断提高,在迭代13 步后趋于稳定。这表明改进的粒子群算法具有较快的收敛速度,有助于缩短优化时间。

图8 效率随迭代数变化曲线Fig.8 Efficiency vs.iteration number curve

4.2 性能及内流对比

采用改进的粒子群算法对叶轮和导叶的型线进行直接优化后,蜗壳泵整体效率有了较大提升。对优化模型进行非定常数值计算,优化模型与原始模型在非定常计算中最后一圈的效率波动对比如图9所示。从图9可见:在设计工况下,优化模型效率明显高于原始模型效率,优化后模型效率为91.56%,较原始模型效率提高3.09%。优化后的效率波动范围与原始模型的基本相当,其原因在于叶轮为旋转部件,导叶为固定部件,在优化过程中并未对二者的动静干涉作用加以限制,使效率波动范围未有缩小。

图9 非定常计算最后一圈效率波动对比图Fig.9 Comparison of efficiency fluctuations in the last lap of unsteady calculation

优化后的控制参数与原始设计参数的对比如表3所示。其中,y1和y4分别为叶轮的进、出口安放角;y5和y8分别为导叶的进、出口安放角,其中,叶轮进口安放角大幅减少,其他3个参数均小幅降低,幅度在0.5°左右,表明这4个参数中,叶轮进口安放角对性能影响最大。导叶的叶片安放角变化趋势较原始模型的更为缓和,在三维模型中表现得更为直观。三维模型对比如图10 所示。从图10 可见,与优化前相比,优化后,叶轮叶片进口处弯曲程度增加,更符合流体实际运动轨迹。

表3 优化前后设计参数对比Table 3 Comparison of designed parameters before and after optimization

图10 叶轮和导叶三维模型对比图Fig.10 Comparison of 3D models of impeller and diffuser

优化前后叶轮和导叶内部流线对比如图11 所示。从图11 可以看到,在原始模型中,导叶内部流动较为紊乱,流动分离现象明显,甚至有漩涡生成。叶轮内部流动状态也并不理想,存在流动分离导致流线与叶片型线没有完全贴合,这一问题在叶片工作面尤为突出。优化后导叶内多处漩涡消失,叶片间流动更加紧密,流动分离状况得到改善,流动更加贴合叶片型线,但靠近蜗壳隔舌处的漩涡并未消失,靠近扩散管的导叶间流动也出现分离趋势,说明导叶与蜗壳匹配还需进一步开展研究。

图11 叶轮和导叶内部流线对比Fig.11 Comparison of internal streamlines of impeller and diffuser

4.3 熵产分析

熵是一个热力学参数,SPURK 和AKSE 根据热力学第二定律提出了湍流流动中单相不可压缩理想流体内熵平衡方程[20]。在流体机械领域,熵产理论常被用于分析内部能量损失以揭示内流特性及外特性的内在机理[21-22]。下面以熵产理论为基础,基于非定常计算结果对优化前后叶轮与导叶内部能量特性进行简要分析。

叶高0.3,0.5 和0.9 处优化前后内部熵产损失情况分别如图12 所示,其中,红色部分为熵产大的区域。整体来看,熵产损失主要集中在叶轮与导叶间的无叶区,这是由于叶轮和导叶的动静干涉效应导致较大的能量损失。在叶高0.3处,导叶间熵产损失有所增大,但导叶背面的大部红色区域基本消失,熵产损失显著减小。在叶高0.5 处,叶轮叶片背面、叶轮与导叶交界处、导叶叶片之间部分的红色区域大幅缩小,熵产损失减小最为明显。在叶高0.9处,叶轮叶片表面、导叶叶片背面的红色区域缩小明显。总的来说,导叶叶片之间区域的熵产损失减少最多,这是由于优化设计使叶轮与导叶匹配程度提高,减少了导叶间的能量损失。同时,内部能量损失的减少也佐证了效率的提高。

图12 叶轮和导叶内部熵产对比图Fig.12 Comparison of internal entropy production between impeller and diffuser

5 结论

1) 提出的基于粒子群算法的水利蜗壳泵优化方法解决了泵性能与几何参数间无法建立数学函数的难题,当粒子群算法迭代到第13 次时,泵水力效率达到最优,获得最优参数组合,导叶叶片安放角变化率减小,叶轮和导叶叶片包角均增大。

2) 在设计工况下,优化模型效率提高了3.09%,叶轮和导叶匹配程度明显提高,优化模型内部熵产损失减小,特别是在叶轮叶片工作面和叶轮与导叶间的无叶区熵产损失明显减小;叶片型线更符合内部流动趋势,导叶内多处漩涡消失,流动分离状况得到改善,验证了优化方法的可行性。