无砟轨道混凝土结构病害检测技术研究综述

2023-01-18张建超刘世川田秀淑

张建超,刘世川,田秀淑

(石家庄铁道大学a.省部共建交通工程结构力学行为与系统安全国家重点实验室,b.机械工程学院,c.大型结构健康诊断与控制研究所,石家庄 050043)

近年来,我国高速铁路不断地发展进步,对列车运行速度、安全性及乘坐舒适性等方面均提出了更高的要求,从而使得广泛采用的无砟轨道作用更加凸显.但是,随着列车日常负载运营和环境因素的影响,无砟轨道结构出现了不同程度的病害伤损情况.这些病害的存在与扩展不仅对后期运营增加了养护成本,还会影响无砟轨道动态响应,并存在着巨大的列车运行安全隐患.

传统的轨道检测方法是利用天窗时间对轨道缺陷进行人工巡检,但随着线路大幅扩增,人工巡检作业显然效率过低,需要对检测技术进行革新.在现阶段,典型的无损检测与智能监测技术能够在不破坏无砟轨道表面的前提下,对肉眼发现不了的病害或伤损进行定位、检测及评估.这些检测技术或方法可有效提升轨道结构病害检测效率,降低后期养护成本,保障运营安全.

本文对无砟轨道混凝土结构较为突出且典型的病害及成因进行阐述,并对国内外相关病害的无损检测技术、相关应用进行分析,对各典型的无损检测技术的优缺点进行比较,对今后新发展技术进行展望,以期为检测技术在无砟轨道中得到进一步应用提供一定参考.

1 轨道混凝土结构病害情况

无砟轨道混凝土结构常见的病害位置主要集中在预制轨道板或轨枕、现浇式道床板与砂浆缓冲调整层上,其病害形式主要有预制轨道板或现浇式道床板表面不同形式的裂纹裂缝、轨道板翘曲变形、高温上拱,轨道板或道床板内部缺陷、砂浆层裂缝破损、砂浆层与轨道板或底座板(支承层)间的离缝脱空等.

1.1 预制轨道板和现浇道床板表面裂纹裂缝

无砟轨道预制轨道板和现浇道床板表面裂纹裂缝病害发生部位和形式复杂多样,较为常见的有:预制轨道板或双块式轨枕处的普通裂纹、纵连式无砟轨道板板间接缝处裂缝、现浇双块式轨枕处的道床板裂纹裂缝.

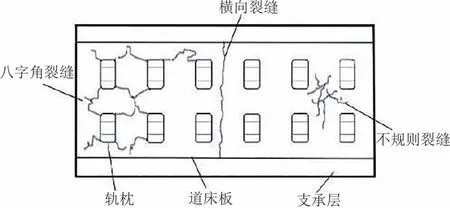

对于双块式无砟轨道道床板,文献[1-3]通过铁路施工案例所暴露出的病害缺陷进行了阐释,并指出了病害成因.图1为双块式无砟轨道道床板常见裂纹部位及形式,主要有:预制轨枕四角处的道床板上的角裂纹、八字角裂缝;轨枕两侧的横竖向或贯通裂纹;道床板表面的龟裂或不规则裂缝.其病害成因主要有:混凝土表面和内部形成的内外温差;混凝土塑性收缩、温度收缩、干燥收缩与自生收缩;混凝土浇筑后未及时养护或养护不到位;浇筑后应力释放不及时等.

图1 CRTSⅠ型双块式无砟轨道道床板裂纹部位及形式Fig.1 Crack location and form of CRTSⅠdouble-block ballastless track slab

1.2 轨道板翘曲变形与层间离缝

除了轨道板表面较为常见的裂纹裂缝外,板式无砟轨道因其构造原因,轨道板自身的翘曲变形与离缝也具有一定普遍性.经研究,影响此类病害的主要因素有:在变化的温度载荷下,轨道板内部会产生垂向的温度梯度,轨道板面温度与初温差值越大,温度梯度越大,轨道板翘曲变形的竖向位移就越大[4],且会伴随离缝的产生;纵连式轨道板在温度载荷的影响下,会发生较大的伸缩变形,造成板间宽窄接缝处破损,如图2所示.加之轨道板与砂浆层界面的剪切强度在温度应力下的降低,最终会致使轨道板与砂浆层界面的脱粘和层间离缝[5].在列车不断冲击载荷的作用下,既有的伤损将加剧使得病害区域扩展,影响线路的服役性能与轨道平顺性.

图2 CRTSⅡ型轨道板间接缝处伤损Fig.2 Damage at commissure between CRTSⅡballastless track slabs

1.3 现浇式道床板的蜂窝空洞病害

在浇筑双块式无砟轨道道床板时,可能会产生混凝土内部缺陷,主要为蜂窝和空洞,产生原因主要是施工浇筑作业不良,诸如振捣方法不当、混凝土和易性较差、混凝土混合料配比不佳、操作或浇筑时漏振而继续浇筑上层混凝土等[6].这些病害缺陷在复杂的外部因素影响下,将降低混凝土强度性能,从而对无砟轨道造成破坏,影响行车安全.

1.4 水泥乳化沥青砂浆层伤损缺陷

水泥乳化沥青砂浆层是板式无砟轨道结构中重要组成部分,是轨道板与底座板之间的填充垫层.它由乳化沥青与水泥、细骨料(砂)、水及膨胀剂等添加剂成分组成,并经水泥水化硬化与沥青破乳共同胶结作用而形成的一种黏弹性复合材料,其作用主要是支撑、调整、传力、隔振及减振[7].根据实际轨道结构,可分为较低弹性模量和抗压强度的CA砂浆(Cement Asphalt Mortar)和较高弹性模量和抗压强度的BZ砂浆(Bitumen Zement Mortar),其中CA砂浆因研发起步较早,技术体系较为成熟,当前已广泛地应用在板式无砟轨道建设中.

CA砂浆层的伤损形式主要是砂浆层自身破损(裂纹、剥离、离缝、掉块等)而引起的砂浆层与轨道板或底座板的离缝脱空,如图3所示.究其原因是在列车载荷、环境温度及CA砂浆与轨道板或底座板界面两侧材料的差异性的综合影响下,层间界面产生较大的拉伸与剪切应力,这种不利的受力状态会致使板间砂浆层离缝或脱空的现象发生[8].在病害长期积累的情况下,势必会将加剧轨道结构部件损坏,从而降低行车的安全性、平稳性和舒适性.

图3 水泥乳化沥青砂浆层与轨道板脱空Fig.3 Void at cement emulsified asphalt mortar layer and track slab

2 轨道混凝土结构病害的无损检测技术

轨道检测作业在运维中必不可少,传统的人工巡检存在效率低、成本高等问题,尤其是随着高速铁路无砟轨道里程的剧增,传统的检测技术已经不能满足铁路发展的需求.当前,国内外针对铁路轨道相关病害检测大多为无损检测技术,具有非破坏、快速、高效等优点[9].高速铁路无砟轨道病害无损检测技术大多是利用材料内部结构异常或缺陷而引起声、光、热、电、磁等反应变化所实现的,诸如超声波法、冲击回波法、红外热成像法、探地雷达法等,其工作原理、优缺点、适用性等情况如表1所示.

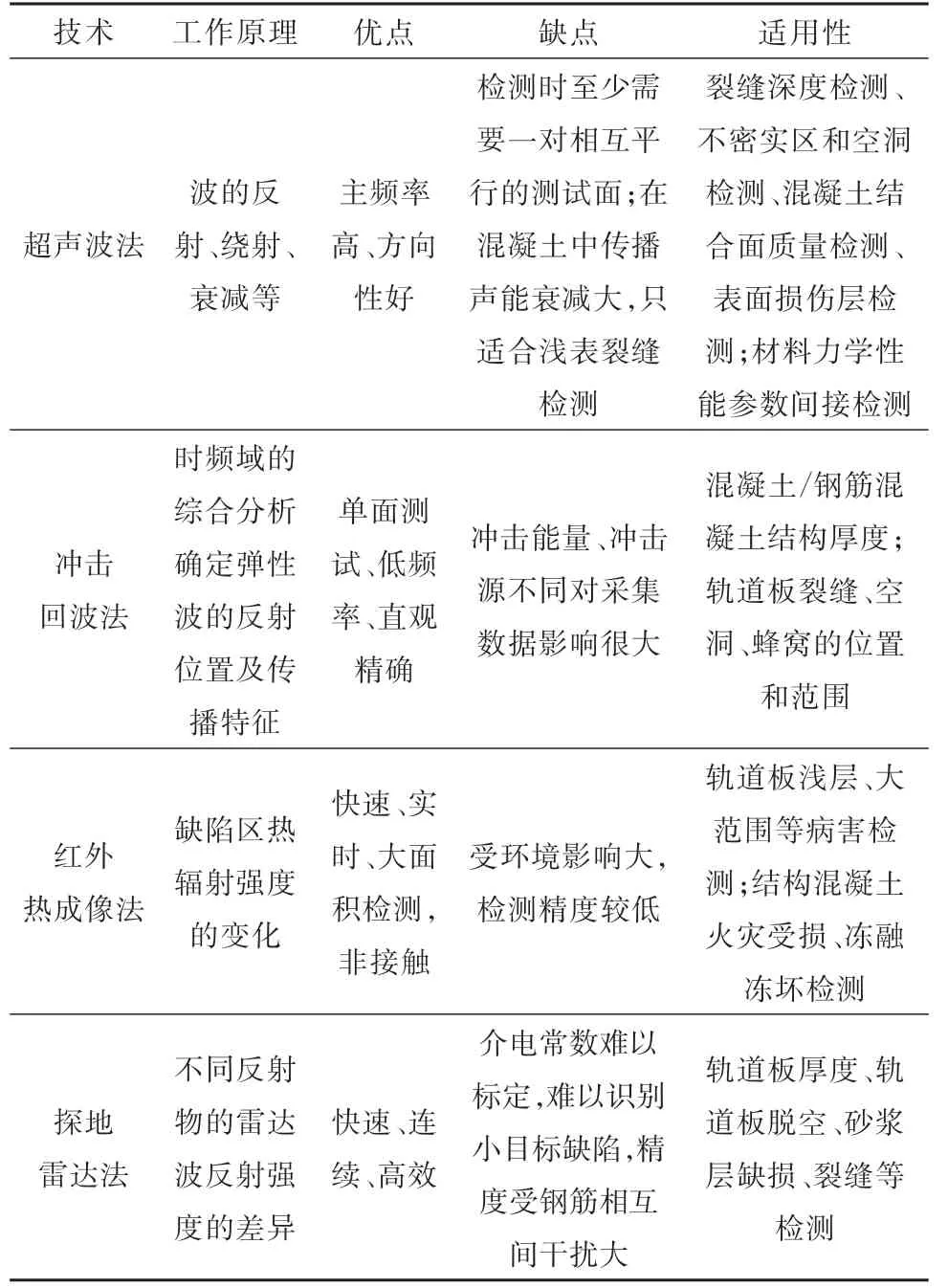

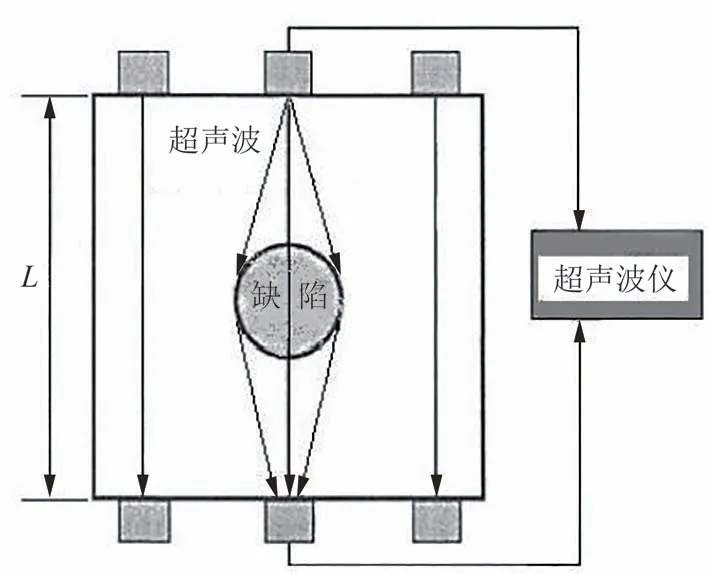

表1 常见的典型无损检测技术Tab.1 Common non-destructive testing technologies

2.1 超声波技术在轨道病害检测的应用

2.1.1 超声波检测技术原理

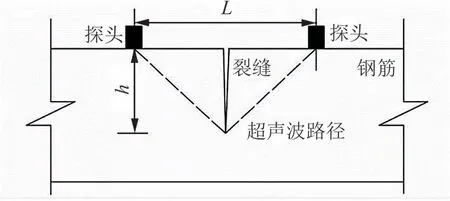

超声波技术是利用收发超声脉冲波对轨道混凝土结构进行检测,超声波在轨道内部传播遇到缺陷时,会发生反射、折射或绕射,进而引起波形、波速或频率的改变.图4、图5分别为超声波检测轨道裂缝深度和蜂窝空洞原理模型,其中L为发射换能探头与接收换能探头间的水平距离,h为裂缝深度.

图4 超声波检测轨道裂缝深度模型Fig.4 Crack depth model of ultrasonic testing

图5 超声波检测轨道蜂窝空洞模型Fig.5 Honeycomb cavity model of ultrasonic testing

2.1.2 超声波检测技术应用情况

高速铁路无砟轨道的混凝土裂缝不仅会影响混凝土质量,还会影响整体结构的协调性.超声平测法在混凝土裂缝检测工作中具有广泛应用,李阳[10]利用超声波检测裂纹深度原理,通过物理模拟实验及数值模拟验证得出,对于检测混凝土裂缝的深度值为5.0 cm、10 cm较可靠.进一步探讨超声波平测法对混凝土裂缝深度的检测范围,郭伟玲等[11]推导了超声波平测法检测裂缝深度的计算公式,结合现场测试确定了各项参数,得到了超声波在裂缝深度介于50~250 mm之间测试精度最高的结论.

对于CA砂浆层检测,在传统接触式耦合超声检测基础上,空耦式超声检测技术也逐步得到应用.李再帏等[12]通过运用空气耦合超声Lamb波信号能量传播原理,建立并预设脱空病害CA砂浆层的CRTSⅡ型板式无砟轨道模型,验证了Lamb波检测CA砂浆层脱空病害的实效性.吴刚等[13]利用空气耦合超声导波所具有的高频率和高模态特性,采用时间反转法对相关信号进行处理,高效地检测了CA砂浆层的脱空病害.CRTSⅢ型无砟轨道板下的填充层为自密实混凝土,严武平等[14]针对该类型轨道板离缝病害,进行了数值、物理模拟及工程实验,阐述了基于超声波干涉动力学特征提取轨道板板下离缝病害的探测技术,并验证了其动力学特征能准确地描述出伤损病害的相对位置.Li等[15]针对CRTSⅢ型无砟轨道板与支承层间自密实混凝土破损病害的快速高分辨成像问题,提出了一种将光线正向追踪和合成孔径聚焦成像技术相结合的FR-SAFT法,其计算时间比传统方法减少了70%,精度更高.

2.1.3 超声波检测优缺点及适宜性

单面平测法、双面斜侧及钻孔对测法是超声波检测混凝土缺陷的3种方法.在对无砟轨道板内部缺陷检测中,因往往仅有一个可测面,所以应用较广的方法是单面平测法.

超声波检测要求的频率较高,通常在0.4~5 MHz,可在一定距离内沿直线传播,故在轨道混凝土内部传播时有较好的束射性和指向性,并且其频率越高,方向性越好.在检测无砟轨道混凝土时具有较强的适应性,灵敏度高,操作简便,通常将两个传感器探头以不同的测距同时按跨缝和不跨缝布置测点即可对其进行检测.

但是,鉴于无砟轨道混凝土结构本身为非匀质并具有多孔性及弹黏塑性的复合材料,超声波在其传播时会发生多次复杂的散射、绕射现象,进而很大程度上造成声波能量的衰减,而且对高频信号而言,频率越高,在轨道混凝土内部绕射能力越差、传播距离越小,故超声单面平测法仅适合于检测较浅裂缝.尤其当裂缝中存有积水、泥浆或钢筋等杂质填充物时,会严重影响声波信号的传播速度与路径,进而影响检测精度.

2.2 冲击回波技术在轨道病害检测的应用

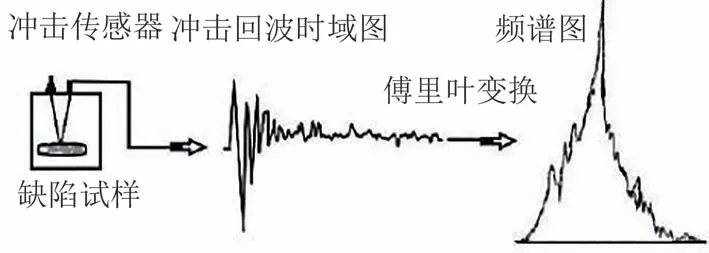

2.2.1 冲击回波检测技术原理

冲击回波法是由不同大小激振锤激发的一种应力波(P波),其能量大且集中.图6为冲击回波法检测轨道混凝土缺陷原理示意图.在无砟轨道混凝土结构缺陷检测中,主要是利用应力波在有裂缝和无裂缝的混凝土中传播形式的显著差异性.应力波会在结构底面边界或缺陷等介质波阻抗不连续界面与结构表面之间反复发生反射等现象,从而引起结构的局部瞬态共振与瞬态共振频率的降低,根据穿过带缺陷介质的频谱分析,即可获得该轨道混凝土内部缺陷信息[16].

图6 冲击回波法检测轨道混凝土缺陷原理Fig.6 Schematic diagram of the principle of detecting track concrete defects by impact echo method

2.2.2 冲击回波检测技术应用情况

利用冲击回波技术对无砟轨道裂缝有诸多针对性的研究,刘平等[17]通过对冲击回波和超声波检测裂缝的实验结果进行对比,证明了冲击回波法能够检测较深的裂缝.王彬等[18]通过混凝土试件模拟冲击回波法检测裂缝深度,其测试结果与实际裂缝深度接近,相对误差也满足工程检测要求.Yeh等[19]利用相位光谱区分冲击回波法测得的裂缝与钢筋反射信号,并检验了冲击持续时间、裂缝与钢筋的尺寸深度比、采样率和采样持续时间对冲击回波相位法有效性的影响.Kee等[20]采用冲击回波法对钢筋混凝土表面的裂纹等缺陷进行了测试,并且描绘了二维图谱与频率谱.此外,对于裂缝环境是否影响检测结果方面,余聪等[21]基于冲击回波原理建立了相应的物理模型,并且根据首波相位反转机理分别检测了干燥裂缝和含水裂缝的深度,研究表明在裂缝干燥时的实际检测结果较为准确.

在轨道板或道床板内部缺陷检测方面,Azari等[22]比较了冲击回波和超声波检测混凝土结构缺陷时的敏感性,证明了基于频谱分析的冲击回波法在测试混凝土板厚和缺陷位置时精度更高.潘龙江[23]利用冲击弹性波的速度分布,评价混凝土的质量,并判断混凝土内部是否存在缺陷.胡志鹏[24]在LS-DYNA数值模拟冲击回波的基础上,识别了轨道板中蜂窝伤损的具体深度.Xu等[25]通过在无砟轨道仿真模型中预设损伤,利用固定P波波速下的主频变化和振幅峰值对无砟轨道板的损伤进行数值模拟,证明了冲击回波法适用于检测无砟轨道结构的损伤和厚度.

对于填充层处的病害检测,吴佳晔等[26]采用模型实验证明了冲击回波法与平面成像技术的优势,并在京沪、沪杭、石武高铁线得以应用,检测脱空率准确度达到85%.Jiang等[27]利用冲击回波法对CRTSⅢ型无砟轨道自密实混凝土与预制轨道板间粘结界面处的缺陷进行了识别,经与现场揭板获得的实际质量状态相比较,证明了冲击回波法的检测结果准确有效.

2.2.3 冲击回波检测优缺点及适宜性

冲击回波法适合单面测试,仅需选择合适的冲击器即可达到检测需求;较超声波而言,冲击回波法的应力波通常为2~20 kHz的低频波,避免了高频信号衰减和过多杂波干扰问题;冲击回波的能量高、频谱响应性好,这使得冲击波在无砟轨道混凝土介质中传播时不会发生较大的散射,并且受材料成分与结构差异的影响较小,能够更好地传播以产生有效的反射波,故可检测较大深度的缺陷,并且受无砟轨道裂缝、空洞内水、钢筋或其他杂质影响较小[28].

单点式和扫描式是目前冲击回波技术检测混凝土缺陷的两种方式.其中,单点式冲击检测需确保合适的冲击能量与点测位置,效率较低,不适合大范围的连续检测;扫描式冲击检测弥补了单点式检测效率低下问题,其采用滚动接触式传感器实现连续检测,但滚动接触又会产生较差的耦合状态,进而很大程度上影响数据的采集效果.因此在进行冲击回波法检测时,应注意确保冲击器或接收器与测试面接触良好.

2.3 红外成像技术在轨道病害检测的应用

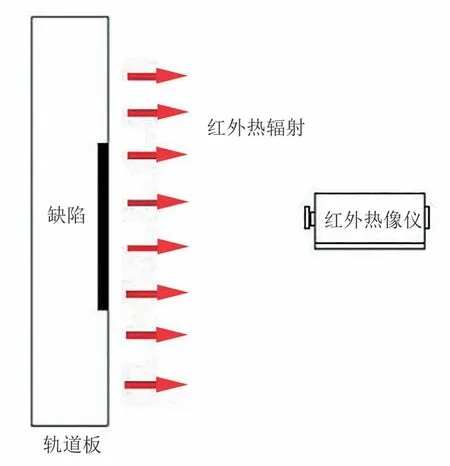

2.3.1 红外热成像检测技术原理

红外热成像技术是利用被测对象的不连续性缺陷对热传导性能的影响,使轨道板表面的局部区域产生温度梯度,导致轨道板表面红外辐射能力发生差异,从而推断轨道板内部是否存在缺陷[29-30],其检测病害原理如图7所示.

图7 红外热成像技术检测轨道板病害原理Fig.7 Principle of infrared thermal imaging for detecting track plate disease

2.3.2 红外热成像技术应用情况

许多学者针对红外热成像技术在无砟轨道检测的适用性开展了相关研究,王登涛等[31]推导了高速铁路无砟轨道板表面温差公式,获得了表面裂缝检测的控制因素,并仿真分析了可优化检测条件,得到了热成像对轨道板裂缝有效的检测范围.Cui等[32]提出了一种利用角度系数区分轨道板裂纹的红外热信号方法,并通过仿真模拟与实验研究了裂缝宽度检测下限的影响因素及正确性,验证了仪器分辨率越高、轨道板与裂缝间温差越大,可检测到的轨道板裂缝宽度越小的结论.Li等[33]基于建立的轨道板有限元模型和现场实验,研究了红外热成像技术可检测的裂纹宽度与环境温度之间的关系,当温度高于15℃时,可检测到宽度不小于0.2 mm的裂纹;当温度不低于20℃时,能够检测到宽度小至0.14 mm的裂纹.

当轨道板混凝土结构的细微裂纹与周围良好介质温差较小、设备接收热辐射不佳时,往往需采用主动激励来提升轨道板和环境温度的辐射差异以进行检测作业.马晔[34]研发了集混凝土结构主动激励、红外成像信号数据采集、图像处理分析为一体的设备系统,通过主动激励采集到了温差较小的混凝土缺陷表面的温度场图谱,验证了主动激励式红外检测的有效性.为避免细微裂纹进一步恶化,邓安仲等[35]提出了基于高分子导电膜拉敏效应的混凝土裂缝红外线成像检测方法,并实验验证了该方法可精准分辨轨道板混凝土微裂缝的位置与演化趋势.

2.3.3 红外热成像检测优缺点及适宜性

红外热成像检测技术应用机理是利用光敏元件对目标对象自身的红外热辐射进行采集以获得热像图,故该技术无需和轨道板接触即可进行检测.红外热成像技术检测效率较高,红外探测系统的响应时间是以μs或ms计量,温度分辨率最高可达10-3k级[36].在检测无砟轨道板表面裂纹或细微裂缝时,红外热成像技术基于裂缝内空气介质与轨道板混凝土材料间的导热性能,可以非常直观高效地完成检测工作.

但是,红外热成像技术对环境温度要求较高,在夜间或低温的外界条件下,其检测效率会明显下降,需配合采取合适的外部激励热源,从而造成检测成本和专业操作性的提升.此外,受限于红外热成像技术检测机理,主要应用于无砟轨道一些浅表裂纹裂缝检测,很难检测出缺陷的深度,即便在采取主动外部热源激励情况下,检测精度也难以达到要求.

2.4 地质雷达技术在轨道病害检测的应用

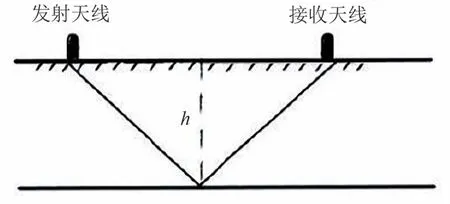

2.4.1 地质雷达检测技术原理

地质雷达法作为无损检测中较为典型的技术,在当前高速铁路无砟轨道检测中应用最为广泛.它通过天线向被检测对象连续发射高频电磁脉冲信号,并由天线接收被检测对象中存在电性差异的反射和透射信息,进而推断分析出被测对象的特征,如图8所示[37],其中h为探测深度.

图8 地质雷达检测病害原理图Fig.8 Schematic diagram of detecting disease by ground penetrating radar

2.4.2 地质雷达技术应用情况

地质雷达在无砟轨道混凝土内部、层间密实度和空隙大小及配筋结构的病害检测中具有较好的效果.吴昱[38]基于地质雷达对轨道板钢筋下的空洞进行了正演模拟,研究了钢筋直径间距与钢筋埋深对地质雷达检测空洞时回波的影响.Tian等[39]针对地面耦合式地质雷达检测的局限性,提出了一种基于矢量网络分析仪的步进频率空耦式探地雷达系统,实验结果表明该系统可以检测深度为50 cm的窄裂纹.

在利用探地雷达检测浅层钢筋混凝土结构时,往往将钢筋作为检测对象,识别混凝土中钢筋的相关信息.Soldovieri等[40]利用探地雷达检测钢筋混凝土,并提出了稀疏最小化算法来对钢筋位置和直径进行检测识别.Chang等[41]分析了探地雷达在检测钢筋混凝土时钢筋反射能量与钢筋直径之间的关系,提出了利用地质雷达检测钢筋直径的算法.Zanzi等[42]分析了探地雷达频域与钢筋混凝土钢筋尺寸的检测精度关系.Jiao等[43]还提出了一种能够自动检测和识别结构缺陷的探地雷达数据处理算法,并利用900 MHz探地雷达进行实际测试与评估算法性能,验证了该算法对混凝土结构缺陷检测的有效性.

砂浆层是无配筋结构,因此电磁信号不易发生衰减,地质雷达检测效果较为理想.廖红建等[44]通过二维正演模拟分析了CRTSⅡ型板式无砟轨道CA砂浆层缺陷的地质雷达图像特征.魏祥龙等[45]利用地质雷达法对CA砂浆层破损、裂缝以及砂浆层与轨道板间的离缝进行检测,从实际检测图像中可明显地掌握病害情况.基于无砟轨道CA砂浆层病害的特点和探地雷达回波信号,杨勇[46]建立了基于Curvelet变换的方向滤波器滤掉了钢筋回波干扰,实现了地质雷达对砂浆层检测识别的高效性.

2.4.3地质雷达检测优缺点及适宜性

因无砟轨道混凝土材料对地质雷达探测中的电磁特性较为敏感,含缺陷的混凝土会存在明显的电磁性能差异,整体缺陷越大、电磁特性差异越大,则介质间界面越易识别,加之电磁波本身的高频率、宽频带特性,使地质雷达技术在探测较大缺陷方面具有穿透力强、分辨率高的特点.

地质雷达在探测时的介电常数对电磁波速度及探测效果具有重要影响,但是该参数是一个影响因素较多且相对复杂的变量,因此难以准确标定.另外,电磁波遇到钢筋时产生较繁杂的强反射干扰信号,影响轨道混凝土缺陷信号的完整性,因此在探测钢筋网下的病害时需设置正反探测路线以确保识别精度[47],故此加大了地质雷达检测的操作难度.

3 轨道病害检测技术的新发展

3.1 三维激光、光纤光栅与图像识别监测技术

随着典型的无损检测技术发展到一定程度,一些制约问题也逐渐显现出来,这些二维检测技术在对无砟轨道进行作业时会因环境因素而影响检测效率.近些年来,三维激光扫描、光纤光栅、机器视觉等图像识别技术的发展为无砟轨道智能检测提供了借鉴与方向.

针对轨道结构的表面裂缝,Xie等[48]基于三维激光技术设计了一套无砟轨道自动检测系统,该系统由三维激光探测仪组成并可安装于轨道检测车上,可有效识别轨道板裂纹裂缝.阳恩慧等[49]研制了无砟轨道三维激光检测平台,提出了三维光影模型的图像识别算法,提高了无砟轨道结构表面裂缝的识别准确率.战友等[50]基于三维激光成像技术研发了无砟轨道板裂缝自动检测系统,设计了一套集成学习轨道板裂缝识别算法,实验表明该算法有较高的准确率与应用潜力.对于无砟轨道砂浆层离缝病害,许国平等[51]基于激光扫描技术开发了无砟轨道离缝智能小车,现场实验表明其离缝检测精度达到±0.1 mm,实现了高效高精度的目标检测.

常规的无砟轨道病害检测技术大多是在发现病害后的天窗时间开展作业,这样难以形成路段全覆盖及关键轨道结构状态的检测,对于列车运营安全性的保障需求产生一定的欠缺.利用非天窗时间掌握线路状态,对轨道结构状态进行监测及评估有着重要的实际意义,光纤光栅传感器与机器视觉图像识别技术进行实时健康监测即可实现这一目标.王智超等[52]鉴于CRTSⅡ型轨道板间宽窄接缝易受损这一特点,基于分布式光纤光栅传感技术,设计了轨道在线监测装置并进行实尺模型实验,证明了该技术可有效识别并定位轨道板接缝处应变.Wang等[53]设计了一种基于光纤光栅技术的高速铁路轨道板变形监测系统,并在兰新线开展实验,结果表明该系统可提取两个月以上的监测数据.林超[54]利用光纤光栅技术对铁路小半径曲线地段CRTSⅡ型轨道板的温度进行长期监测,得到了该地段在夏季与冬季下轨道板的温度特点.

由于光纤光栅技术作为接触式监测手段,安装在轨道某些部位可能破坏无砟轨道服役性能的完整性,而图像识别的智能应用可避免此类不良影响.为有效监测无砟轨道满足轨道巡检需求,Xu等[55]设计了一套基于计算机视觉的车载轨道巡检系统,可实现对轨道病害及部件伤损的高效率、精细化、自动化巡检任务.苗壮等[56]基于机器视觉非接触式的层间结构位移测量法,利用图像识别技术对板式无砟轨道砂浆层与轨道板间的离缝进行实时监测,并验证了其采用摄像机进行无砟轨道层间位移测量的有效性和准确性.Li等[57]为了对轨道板过度变形进行健康监测,提出了一种基于计算机视觉法的在线监测系统,准确捕捉了轨道位移,并得到在高温环境下的轨道板端部比中间部分更应重视位移监测的结论.CRTSⅡ型轨道板在夏季高温时极易发生轨道板的翘曲上拱变形,进而引发板间宽窄接缝或砂浆层破损离缝.目前,对于造成线路高低不平顺病害的技术手段多为传统的人工塞尺检查,效率明显不高.鉴于此,杨飞等[58]利用高速铁路动态检测数据,结合机器视觉与集成学习,运用变化、趋势、频谱识别及综合识别等多种方法对轨道板拱起区段进行监测识别.

可见,高效、精准、实时、智能已成为无砟轨道病害检测的新要求.

3.2 列车动力载荷下状态监测与评估技术

在力学系统层面,可利用轨道结构伤损前后列车动力响应特征的差异性,对列车运营时段的无砟轨道混凝土结构进行监测以判定伤损的位置与程度[59].为有效解决轨道板翘曲上拱和轨道板CA砂浆层离缝脱空病害监测问题,罗婷[60]基于列车轨道板耦合动力学系统,通过在轨道板端布置倾角传感器,并利用无线网络传输实现了轨道板位移分布式远程监测.丁义南[61]基于车致振动响应下轨道板应力的变化特征指标与加速度振动信号特征的改变,利用支持向量机模式识别法对轨道板、砂浆层开裂及层间离缝脱空进行伤损的定位识别.胥帅[62]借助列车动力响应的时频特征,运用变分模态分解与支持向量机方法来识别无砟轨道伤损情况.基于列车载荷激励,Cañete等[63]开发了可借助轨道板振动信号的主频特性来评估无砟轨道板结构服役状态与安全性的实时监测系统.郭高冉等[64]通过光纤振动加速度传感器阵列采集列车振动响应信号,并对信号进行时域分析及联合EMD-功率谱分析,实现对无砟轨道结构基础变形造成的线路不平顺进行监测.

利用非天窗期间的动力响应特性下力学参数的变化,来监测轨道结构是否产生伤损及评估伤损程度,这种检测识别技术相对于大多数无损静态检测技术而言,更具有全局性、实时高效性.

3.3 多种无损检测技术的协同融合

不同无损检测技术因其机理差异等原因,在检测某种病害时具有较强的特殊适应性,检测效率也较高.然而,在处理一些复杂的轨道病害时,单一地使用某种无损检测技术具有一定的局限性.因此一些学者为达到更全面、更精准的检测需求,通过结合无砟轨道病害特征与无损检测的适宜性,协同多种无损检测技术或融合多源特征来提高检测效果.

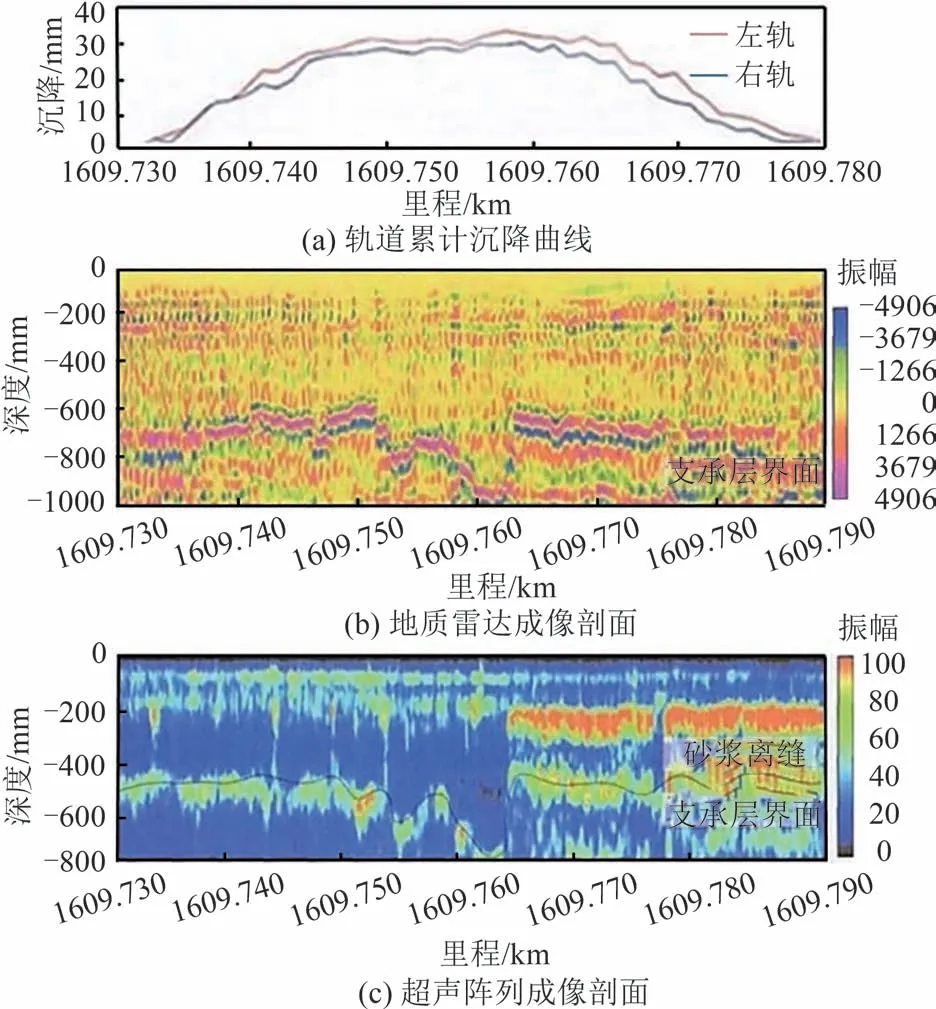

对于典型无损检测技术,因为红外热成像技术利用被检对象自身的红外热辐射,不易于其他3种技术进行联合检测.在轨道板脱空问题上,因脱空区域填充物为空气或水,没有剪切模量,无法传递横波,故对超声横波与冲击横波是全反射,加之因轨道板内部布设的钢筋对地质雷达发射的电磁波为全反射等原因,这使得超声波、冲击弹性波和地质雷达技术对轨道板离缝或脱空进行联合检测成为可能.Zoidis等[65]使用超声波技术、冲击回波技术分别对混凝土板裂缝深度、脱空病害进行联合检测分析,进而得到轨道修补方案.张邦[66]通过地质雷达法和超声阵列法对高铁无砟轨道沉降进行联合检测,图9是雷达与超声波阵列联合检测京广高铁某段路基沉降的成像图,其显示的轨道板结构形态与实体基本吻合,病害成像更加清晰、真实,得到的结构信息较为丰富.

图9 地质雷达法和超声阵列法联合检测成果Fig.9 Combined detection results of ground penetrating radar method and ultrasonic array method

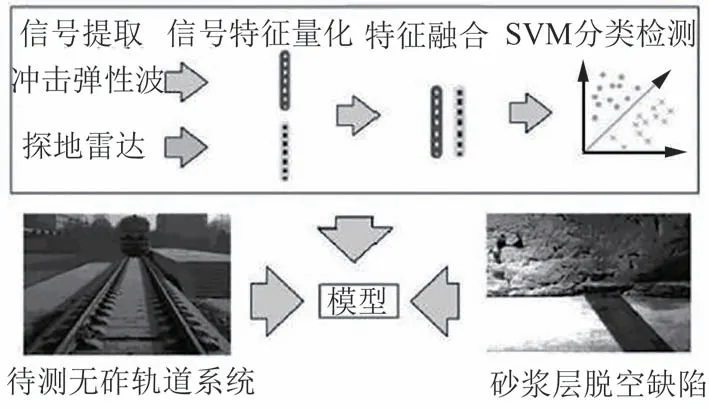

特征融合方式一般分为数据层、特征层和决策层,均属深度学习算法范畴.其中,特征层融合是将两种或多种检测信号的特征合成一种单一特征向量,并利用模式识别进行处理,较另外两种方式而言更易实现.张广远等[67]将探地雷达与冲击弹性波两种检测病害信号特征进行量化分析,通过特征堆栈方式进行融合,最后利用支持向量机(Support Vector Machines,SVM)分类检测,如图10所示.从检测实验成效来看,融合探地雷达与冲击弹性波两种病害特征后的检测准确率较两种技术分别单一检测的平均准确率提升了11.8 %.

图10 多源特征融合检测砂浆层脱空方法Fig.10 Multi-source feature fusion detection of mortar void

多源特征融合技术虽然在一定程度上提高了病害检测准确率,但是在病害检测特征的量化权重分配及多源特征冲突的抑制问题上仍存在较大的改进空间.

4 结论

轨道板或道床板表面裂缝、轨道板翘曲上拱变形、内部蜂窝空洞以及轨道板与砂浆层间离缝脱空是我国高速铁路无砟轨道混凝土结构中较为常见且易发的病害.对无砟轨道混凝土结构的病害检测是高铁运维中的重要一环,直接影响着列车的行车稳定性与安全性.

1)典型的无损检测技术在检测无砟轨道混凝土结构时具有较强的适用性:超声波技术对于较浅的无杂质裂缝或空洞检测精度较高,对于较深的裂缝缺陷应采用冲击回波法;红外热成像技术适用于无砟轨道浅表层裂缝的位置和演化趋势预测;地质雷达技术则广泛用于检测混凝土道床板内部病害,如裂缝、蜂窝空洞或砂浆层缺损造成的轨道板脱空等情况.

2)在列车运行非天窗时期,利用三维激光技术对结构运营状态进行实时监测,可使轨道板的裂缝位置显示得更具体更清晰;光纤光栅与机器视觉等图像识别技术能够实时定位纵连式轨道板间接缝处的应变信息;利用列车动力激励下无砟轨道振动响应参数的差异性,可直观有效地对轨道板的翘曲上拱变形或砂浆层的离缝脱空区域进行状态监测与评估.

3)在复杂病害工况下,多种检测技术的协同或多源特征融合应用,可提高与优化无砟轨道病害伤损检测的全面性和准确性,确保及时发现病害从而采取维护措施,保障线路的运营安全稳定性,但是该方法在机理特征提取、权重分配及容错机制冲突等方面仍面临着诸多困难与挑战.

以上所述的无损检测技术均可对无砟轨道的混凝土结构开展有针对性的病害检测与监测.但是针对我国高速铁路迅猛发展的现状而言,这种局部的、静态的病害检测作业存在一定的局限性,检测效率难与当前线路运营体量相匹配,亟需研制功能综合性、技术集成性的轨道混凝土结构病害高效率检测的系列成套装备.并且,随着线网规模的不断扩大,需要对其健康状态进行更为及时的监测和更加智慧的分析,因此研究更加数字化、智能化的监测新技术以实现评估无砟轨道的服役性能与伤损程度,也将是今后的研究重点之一.