全自动单轴音圈绕线机的设计

2023-01-18李斌殷海杨阿坤张烽刘燕德欧阳爱国

李斌,殷海,杨阿坤,张烽,刘燕德,欧阳爱国

(华东交通大学 智能机电创新研究院,江西 南昌 330013)①

随着科学技术的飞速发展,人们对手机、电脑等电子产品播放音质的要求越来越高.扬声器作为电子产品中的一个关键元器件,其作用是将手机、电脑等电子产品所产生的电信号转换为声音信号,因此对扬声器等电子产品生产线的开发和质量的提高逐渐成为行业追求的目标[1].在扬声器的生产制造过程中,音圈绕制是重要的一环,音圈绕制的好坏直接影响产品的精度[2].电子行业绕线机应用广泛,并且对电机的生产发挥着重大的作用,所以需求量一直在不断增加[3-5].绕线机可以绕制很多的电子产品,例如变压器、继电器和各种磁卡.除此之外,它也用于耳机、扬声器等内部线圈的绕制,它不仅能减少手动绕制过程中张力不均、散线及压叠的问题,还能提高音圈绕制的均匀度和产品的一致性[6-7].传统的音圈绕线机自动化程度比较低,音圈绕制过程中大多需要工人参与完成.现有的设备柔性差,生产准备周期长,易出现断线、散线、音膜片黏合、音膜音圈不能合二为一等现象,最终导致产品质量不稳定、生产效率低下.

鉴于此,本文提出了一种新型全自动单轴音圈绕线机的设计方案,利用SolidWorks软件构建全自动单轴音圈绕线机的三维模型,运用SolidWorks软件中的Simulation模块对设备的关键部位进行了有限元静力学分析.最后进行虚拟装配和运动仿真,验证了全自动单轴音圈绕线机的可行性.

1 全自动单轴音圈绕线机设计

全自动单轴音圈绕线机以线径0.015~0.5 mm的漆包线为原料,绕制各种扬声器音圈、手机喇叭音圈线圈,并自动完成取料、放料、卸料、转极、绕线、断线和下料等作业.

1.1 设计要求

充分考虑漆包线的特性以及绕制音圈的生产工艺要求,对全自动单轴音圈绕线机采用整体和模块化的设计.具体设计要求如下:

(1)在设备打开并复位到初始位置后,用户从张力机构上将漆包线牵引过来并顺着排线机构上的滑轮穿插到导针中;然后,压剪线机构上的压缩弹簧将漆包线压住,抵在剪刀器上.

(2)旋转绕线机构工作时,排线机构在一旁协助,即旋转绕线机构每绕制一圈,漆包线就会在排线机构的运转下,向指定方向移动一个线径的距离,这个功能的实现为整齐紧密排线奠定了基础.

(3)加热机构在旋转绕线机构工作时需对模具芯进行加热,让漆包线缠上去便可粘连在一起,防止散圈.

(4)绕线完成后,切刀需将漆包线剪断,并且脱模机构启动,让音圈掉落到下料槽.若音圈粘连在中间轴上,推料机构便将其推落.

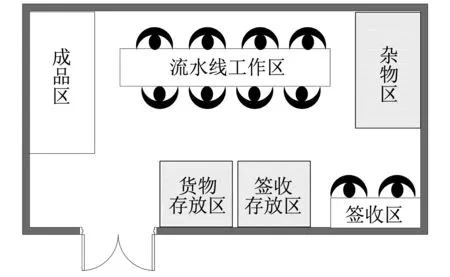

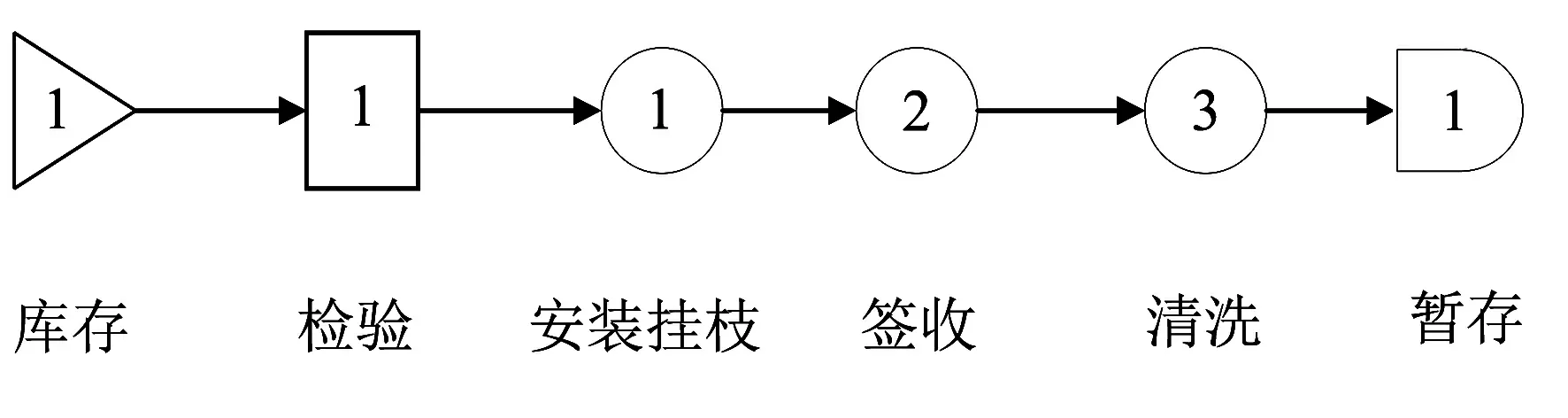

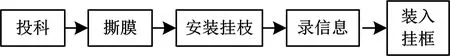

1.2 整体结构

全自动单轴音圈绕线机工作流程图见图1,整体结构示意图见图2.设备的主要参数如下:适用线径为0.015~0.5 mm,绕制线圈宽度小于或等于25 mm,绕制线圈外径为1~80 mm,工位主轴方向为顺时针/逆时针,消耗功率为 2.0 kW/h.全自动单轴音圈绕线机以MP2100作为其控制系统,并选取100 W的伺服电机作为排线机构的电机,200 W的伺服电机作为主轴电机.绕线机的系统通过连接伺服驱动器的运动网络使其高速化,即使在机械动作中也可以在线切换增益、速度、转矩和位置控制,并且能够自如地控制机械的动作.全自动单轴音圈绕线机的程序以步为单位,所有功能、动作、绕线位置、执行状态和故障等,全部显示于屏幕上.

图2 整体结构示意图

1.3 关键部件结构设计

1.3.1 旋转绕线机构

旋转绕线机构主要用来绕制音圈,更换不同的模具芯及相关部件,可以绕制1~80 mm外径的音圈.模具芯、中间轴和右伞仔要保持同心,否则会造成各部件之间的相互摩擦,加剧损耗,随之精度也会下降,影响线圈的合格率和使用寿命,所以加工制造时精度一定要保证在误差范围内.左主轴和右主轴及相关零部件也要保持与回转中心同心.

旋转绕线机构见图3.其工作原理是:电机工作带动皮带轮1,皮带1带动下轴转动,同时皮带2带动左主轴和左伞仔转动,下轴通过皮带3带动右主轴、右伞仔、中间轴和模具芯转动.由于3个皮带轮的直径相同,且由一个电机带动,故左主轴和右主轴及相关部件实现同步等速转动.

图3 旋转绕线机构

1.3.2 排线机构

排线机构见图4.将左主轴的中心线定义为X轴,联轴器将X轴丝杆与伺服电机的输出轴相连,伺服电机带动X轴丝杆转动;X轴滑块随X轴丝杆沿X轴方向在X轴滑轨上左右移动,来完成绕制铜线的左右移动 ,使绕制的每圈铜线横向距离一致.X模块主要是实现拉线到中间轴上和绕线的左右移动两个动作,其中安装在X轴滑轨最右端的X轴滑块挡板,限制了X模块向右移动的位置.气缸上下移动带动气缸运动板上下移动,使得Y轴滑动板带动Y轴滑块一起上下移动,铜线从张力机构上牵引过来,经过滑轮,然后穿插在导针中,来进行绕线,其中Y轴滑块挡块固定在Y轴滑轨的最上端和最下端,限制了Y模块向上和向下移动的位置.气缸固定板表面设置有若干个与加强筋孔对齐的气缸固定孔,并且气缸驱动板表面设置有螺栓固定,用户可以根据实际使用情况,调节气缸在Y模块的位置.

图4 排线机构

1.3.3 压剪线机构

压剪线机构主要实现自动压线和自动剪线.在气缸的驱动下,压线杆、拉杆和送刀器等部件向左移动.当排线时,送刀器压缩压线弹簧使铜线压住抵在剪刀器上.当主轴完成绕线时,在剪线弹簧的作用下挤压剪刀器上的切刀向右剪断铜线.

1.3.4 推料机构

推料气缸带动推料片前后移动,推料片推动绕制完成的音圈掉落到下料槽内.

1.3.5 加热机构

绕制线圈所采用的漆包线是自黏性漆包线,这种线采用复合层结构,在一般的漆包线(基线)外,涂覆自黏性漆(自黏层).在绕线完成后,发热管吹出热风将线圈表面的自黏漆性融化,待其凝固后,可以起到黏接和保护线圈的作用.发热管吹出的热风温度可以调节,以确保工艺温度稳定可靠.

散圈是音圈绕制失败的一个现象.在使用该设备之前,需要加热一定的时间,让模具达到足够的温度,才不会造成散圈.

1.3.6 张力机构

绕制音圈时,由于漆包线很细,若使用传统的机械张力器,则会造成断线、张力不稳定等问题.电机张力器具有稳定性强、移动时张力稳定等优点,能够满足绕制不同线径的需求,保持排线整齐,不会造成压叠或松散等现象,所以选用电机张力器.

2 关键部件的有限元分析

在音圈绕制过程中,绕线机的右主轴和左主轴对精度的影响最大,因此利用SolidWorks软件对全自动单轴音圈绕线机的右主轴和左主轴进行三维实体建模,然后对其进行有限元分析.根据有限元分析的结果,可以判断右主轴和左主轴在选材和尺寸方面是否满足工作要求.

2.1 右主轴静力学分析

右主轴采用45#钢进行加工,右主轴的总长为167 mm,其他设计尺寸见图5.

图5 右主轴设计尺寸

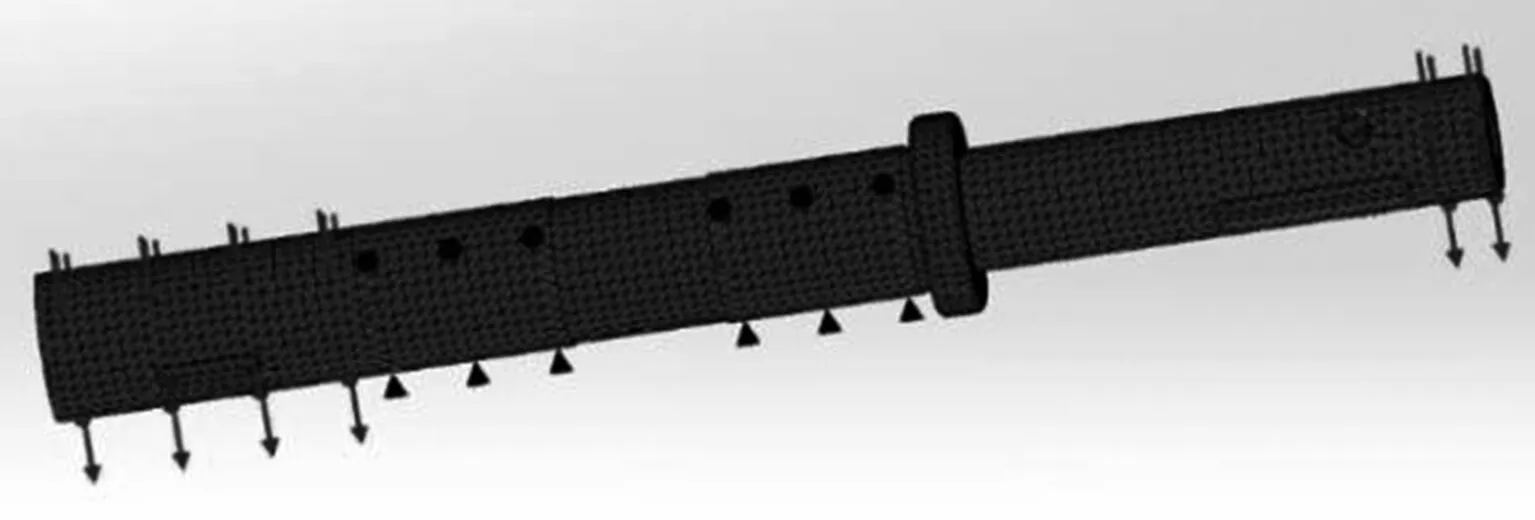

首先,定义右主轴的材料属性,添加材料为45#钢,其泊松比为0.28,密度为7 800 kg/m3,弹性模量为210 MPa,抗拉强度为600 MPa,屈服强度为355 MPa.其次,设置边界条件,为其添加正确的夹具约束.再次,根据全自动单轴音圈绕线机的工作原理(右主轴在转动的过程中会受到转矩和重力的作用),在对应的位置施加扭矩载荷和重力载荷.最后,对右主轴进行网格划分,建立有限元模型见图6.

图6 绕线机右主轴的有限元模型

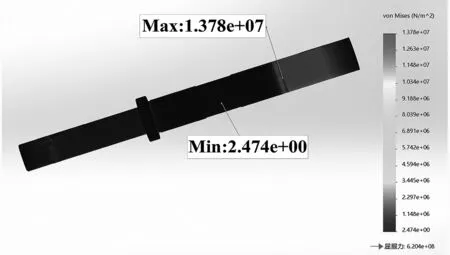

完成以上的步骤后,利用SolidWorks软件中Simulation模块对右主轴的有限元模型进行静力学分析[8],得到右主轴在转矩和重力作用下的应力、位移和应变图(图7).为了让右主轴的变形情况与真实情况一致,将图中3个子图的比例因子均设为1.从图中可知,在加载相应载荷的情况下,绕线机右主轴的最大应力为13.78 MPa,远小于该材料的屈服极限,满足工作要求.同时,绕线机右主轴的最大位移为1.175×10-3mm,最大应变为5.198×10-5,亦满足工作要求[9-10].

(a) 应力

2.2 左主轴静力学分析

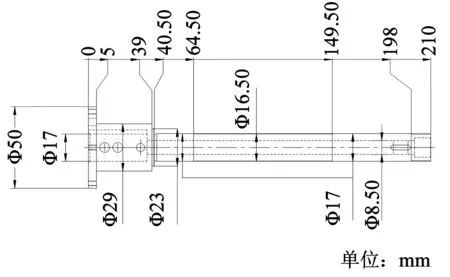

左主轴同样采用45#钢进行加工,其总长为210 mm,其他设计尺寸见图8.

图8 左主轴设计尺寸

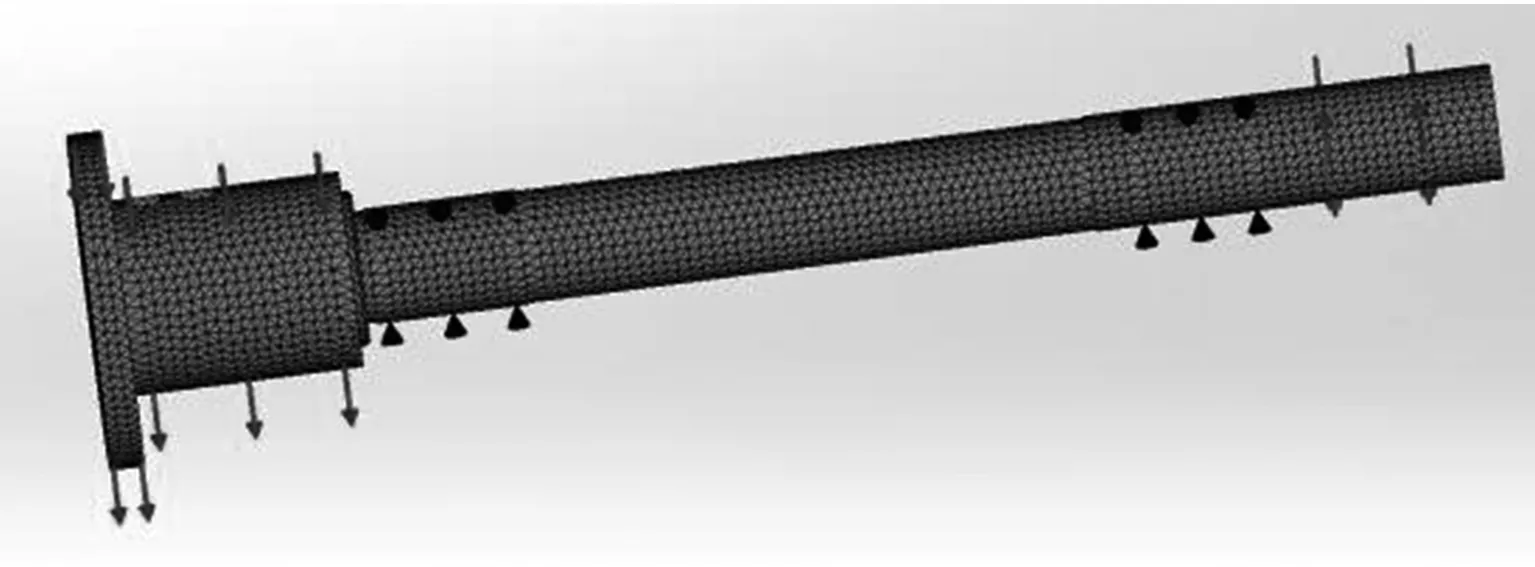

左主轴采用与右主轴相同的步骤,建立的有限元模型见图9.

图9 绕线机左主轴的有限元模型

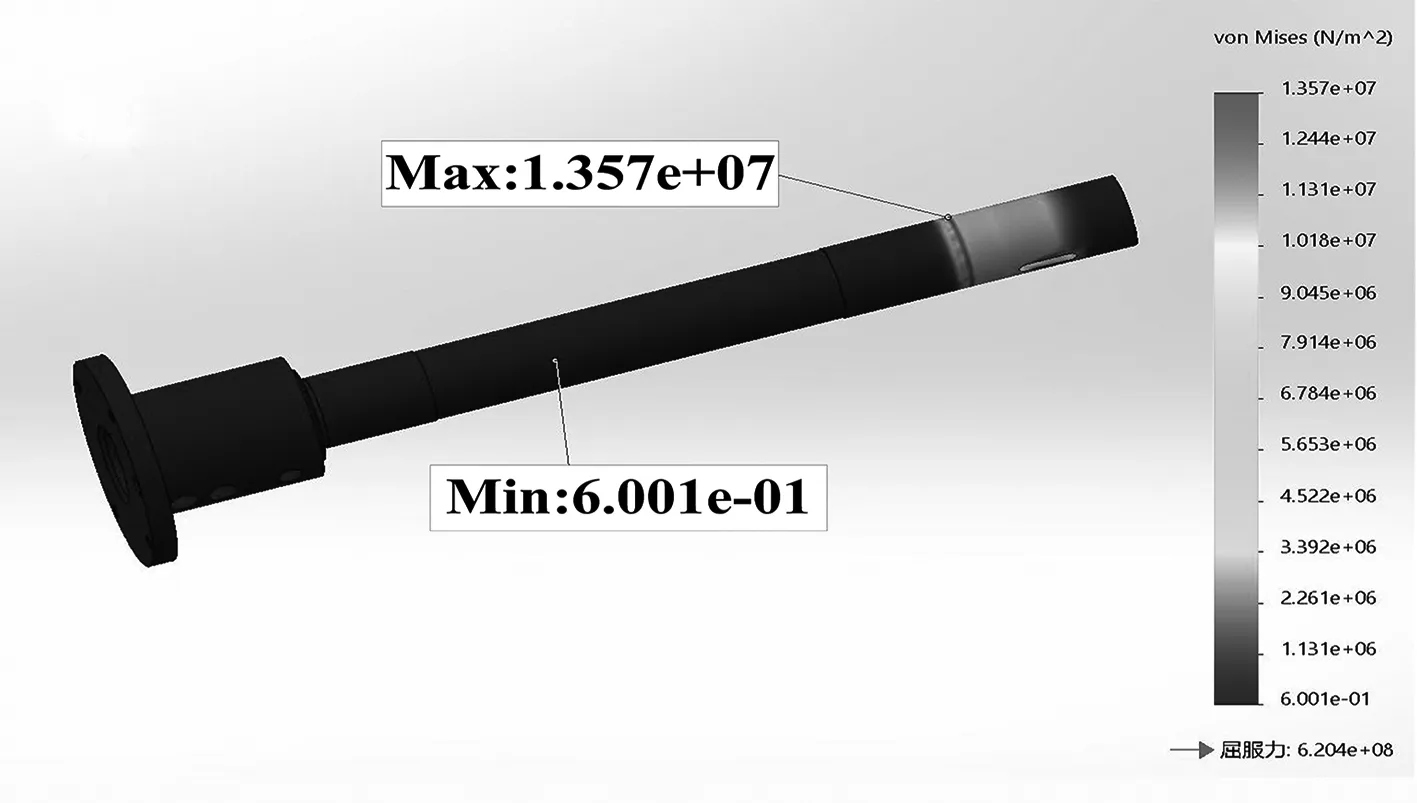

利用Simulation模块对左主轴进行静力学分析(图10),从图中可知,在加载相应载荷的情况下,绕线机左主轴的最大应力为13.57 MPa,最大位移为1.215×10-3mm,最大应变为5.255×10-5,全部满足工作要求.

(a) 应力

3 基于SolidWorks的虚拟装配及运动仿真

基于SolidWorks三维软件,应用其虚拟装配技术和运动仿真,检查零件设计和绕线装配的合理性、验证绕线机的运动可行性.

3.1 绕线机的建模及装配

利用SolidWorks软件对全自动单轴音圈绕线机的各个零部件进行三维建模,根据绕线机的实际位置关系,利用装配体模块中的配合功能将旋转绕线机构、排线机构、压减线机构、推料机构、加热机构和张力机构及相关零部件进行装配.基于虚拟装配的优势,可以检查各部件之间的尺寸是否符合设计要求.在对绕线机的各个部件进行装配时,需要注意各个模块之间的运动关系,不同的运动副对应的运动约束是不同的.例如,各部件的转动部分需要按照铰链连接进行配合等.绕线机的虚拟装配模型见图11.

图11 绕线机的虚拟装配模型

虚拟装配完成后,在模型状态下未发现各零件出现尺寸问题,并且为确保全自动单轴音圈绕线机的各个零部件可以顺利拆装和运动时能提供所需的自由度,需要对右主轴和左主轴等重要零部件进行旋转或移动.通过分析可知,全自动单轴音圈绕线机装配体的各零部件设计合理,未发现有地方存在干涉,可以满足使用要求.

3.2 模型运动仿真

全自动单轴音圈绕线机模型装配完成后,利用SolidWorks软件中的运动算例Motion Manager对其进行运动仿真.根据装配体中的各个模块的驱动类型,在运动算例Motion Manage中选择相应的驱动,并且合理划分各个模块的运动位置和时间.例如,给旋转绕线机构的主动轮添加马达,通过皮带轮带动左主轴进行绕线运动;将推料机构的气缸设置为线性驱动,推动的极限距离为25 mm等.完成对绕线机运动驱动的添加后,运动仿真就可以随即开始,其中的两个运动状态分别为绕线开始和绕线结束时的仿真(图12).通过对全自动单轴音圈绕线机进行运动仿真,各个模块设计均符合设计要求.

(a) 绕线开始仿真

4 结论

全自动单轴音圈绕线机的设计缩短了音圈绕制的生产周期,提高了产品合格率,实现了自动化和连续化生产,节约了人力成本,对整个电子产品生产领域产生了推动作用.首先,利用SolidWorks软件对全自动单轴音圈绕线机的各零部件进行设计,并绘制出了三维模型.其次,运用SolidWorks软件中的Simulation模块,对右主轴和左主轴建立有限元模型再对其进行静力学分析.再次,得出右主轴和左主轴的结构满足设计要求.最后,对全自动单轴音圈绕线机进行虚拟装配和运动仿真,得出全自动单轴音圈绕线机各零部件设计合理,装配未发生干涉且运动正常.