基于结构应力法的快捷货车焊接摇枕抗疲劳设计

2023-01-18魏鸿亮牛春亮周晓坤

魏鸿亮,牛春亮,周晓坤

(1.中车齐车集团有限公司,黑龙江 齐齐哈尔 161002;2.大连交通大学 机车车辆工程学院,辽宁 大连 116028;3.大连海洋大学 机械与动力工程学院,辽宁 大连 116023;4.中车齐齐哈尔车辆有限公司 大连研发中心,辽宁 大连 116052)①

快捷货运列车转向架焊接摇枕在运用过程中承担着载荷传递、方向调节和车体支撑等功能,是重要的承载体与传力体.随着列车运行速度的提高,这些焊接承载部件出现疲劳问题的可能性激增,严重威胁车辆运行安全.

由于焊接摇枕疲劳薄弱部位多为焊缝区域,所以许多学者对焊接摇枕焊缝疲劳问题开展了相关研究.孙晖东等[1]根据地铁转向架摇枕的承载特征,利用DVS1612标准评估了摇枕疲劳强度,并指出横向止挡座与摇枕下盖板焊缝的疲劳强度主要受垂直于焊缝方向的应力影响;戴鑫亮等[2]结合EN 13749:2011和UIC 515等标准,利用Goodman疲劳极限图对悬挂式单轨转向架摇枕母材和焊缝进行疲劳评估;Hu等[3]利用数值分析与试验相结合的方法对高速列车铝合金摇枕进行了失效分析与裂纹扩展寿命预测,指出焊接缺欠为摇枕的裂纹源;Cao等[4]依据相关标准载荷和承载条件设计试验,采用联合试验方法深入研究列车焊接摇枕和构架强度,并依据Goodman疲劳极限图评估了摇枕和构架母材和焊缝的疲劳性能.上述研究工作均是围绕轨道车辆客车转向架焊接摇枕强度问题开展的.快捷货运列车速度与载重相对较高,应利用先进疲劳分析与设计方法对其关键承载焊接结构摇枕进行抗疲劳设计.

本文以快捷货车焊接摇枕为研究对象,依据EN 13749:2011标准[5]中的疲劳载荷,利用基于断裂力学原理的结构应力法对焊接摇枕关键焊缝进行结构应力分析与疲劳评估,并采用焊接结构疲劳设计方法[6]对应力集中突出焊缝的局部结构进行疲劳设计.

1 焊接结构的多轴疲劳评估方法

复杂载荷作用下,焊接结构接头的应力特征复杂,因此,对焊接结构进行抗疲劳设计时,应考虑焊缝承受复杂应力的疲劳情况.目前,适用于轨道车辆复杂焊接结构疲劳设计标准(IIW—2015、BS 7608: 2014+A1:2015、EN 1993-1-9及ASME—2015)中同时考虑焊缝正应力与剪应力的多轴疲劳分析方法主要有名义应力法和结构应力法.

IIW—2015 和BS 7608: 2014+A1: 2015中的名义应力法均规定:当焊缝剪应力范围大于正应力范围的15%时,应考虑剪应力对疲劳的影响[7-8];EN 1993-1-9中的名义应力法也给出了钢结构、不锈钢及无保护耐候钢结构在同时考虑正应力与剪应力影响时的疲劳分析方法[9].由于这些标准中名义应力法对接头疲劳评估的应力很难由有限元分析准确获得,且标准中接头形式和承载均相对简单,这与工程焊接结构实际情况不一致,所以,名义应力法的应用局限性显而易见.

结构应力法是美国ASME—2015标准中用于焊接接头疲劳评估的方法之一.该方法首先计算接头失效截面的结构应力,并在考虑截面厚度及载荷模式的基础上,计算出等效结构应力,然后根据主S-N曲线计算接头疲劳寿命.该方法具有网格不敏感、不需要选择S-N曲线等特点,可适用于钢和铝焊接接头的疲劳评估.该方法将接头焊缝沿焊趾截面分布,对焊趾疲劳有贡献的拉张应力定义为:垂直于焊缝的法向结构应力σs(与外载荷平衡的膜应力σm与弯曲应力σb之和)、平行于焊缝的面内剪切结构应力τs及沿厚度方向的剪切结构应力τz′,见图1.

图1 接头焊缝焊趾截面的结构应力

由于轨道车辆焊接结构的失效模式主要为焊趾开裂和焊根开裂,图1中沿厚度方向的剪切结构应力τz′通常因其数值小而被忽略.当面内剪切结构应力τs大于1/3的法向结构应力σs时,视接头处于多轴应力状态,应对其进行多轴疲劳评估.

疲劳分析中等效结构应力ΔSs的计算公式为:

(1)

结构应力法的主S-N曲线参数方程:

N=(ΔSs/Cd)1/h

(2)

式中:Cd及h为试验常数.表1给出了不同概率分布下的主S-N曲线试验参数.

表1 主S-N曲线试验参数表

结构应力方法评估接头疲劳的主要步骤如下:

(1)确定施加于焊接结构的所有重要载荷;

(2)利用循环计数法确定焊接接头疲劳评估点的应力循环总次数;

(3)确定上步中已经得到的每个循环假设裂纹面的法向结构应力与面内剪切结构应力,利用这些数据,计算最大应力、最小应力、应力变化范围和平均应力变化范围;

(4)计算每个循环的弹性结构应力变化范围及等效结构应力变化范围;

(5)根据主S-N曲线和第(4)步中得到的等效结构应力变化范围参数,计算每个循环的寿命次数;

(6)计算累积疲劳损伤.设应力循环总次数为M,第k个循环次数和寿命次数分别为nk和Nk,则累积疲劳损伤为:

(3)

2 焊接摇枕分析模型

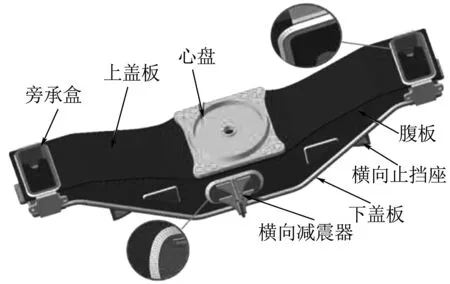

快捷货车焊接摇枕由上盖板、下盖板、腹板及加强隔板组焊而成,腹板两侧安装有减振器座,下盖板安装有止挡座,两端安装有牵引弹簧安装座,焊接摇枕结构模型见图2.下心盘与上盖板间采用高强螺栓连接,板件材料为Q345E,各种铸件座的材料为B+级钢.

图2 焊接摇枕结构模型

根据EN 13749:2011标准,摇枕心盘和旁承主要承受来自车体的垂向载荷,横向止挡座承受横向载荷,纵向牵引弹簧安装座承受制动纵向载荷,减振器安装座承受横向减振器卸荷力.这些载荷确定了7种疲劳载荷工况,见表2.

表2 焊接摇枕疲劳工况汇总

焊接摇枕主要离散为8节点六面体单元,其中焊缝也离散为实体单元.模型单元总数为558 978;结点总数为697445.摇枕进行有限元分析时在两端弹簧座处约束横向、纵向和垂向的线位移.

3 焊接摇枕疲劳评估

在利用表2中的疲劳载荷工况对快捷货车焊接摇枕进行疲劳评估时,首先,由焊接摇枕焊缝的主应力分析结果确定评估焊缝位置;其次,对这些焊缝进行结构应力分析,确定焊缝的应力状态(单轴/多轴);最后,再对这些不同应力状态的焊缝进行疲劳评估(单轴/多轴).

3.1 确定评估焊缝

焊接摇枕主应力分析结果表明:上(下)盖板与腹板的焊缝、纵向弹簧座与上(下)盖板的焊缝、横向减振器座与腹板的焊缝、横向止挡座与下盖板的焊缝、旁承盒与上(下)盖板的焊缝的主应力较大.工况1第一阶段静态载荷作用下的焊接摇枕主应力云图见图3.

图3 焊接摇枕的主应力云图

将主应力较大的焊缝和设计关注焊缝确定为焊接摇枕疲劳评估焊缝,这些焊缝的位置及编号见图4.

图4 1/2摇枕结构的疲劳评估焊缝

3.2 焊缝结构应力分析

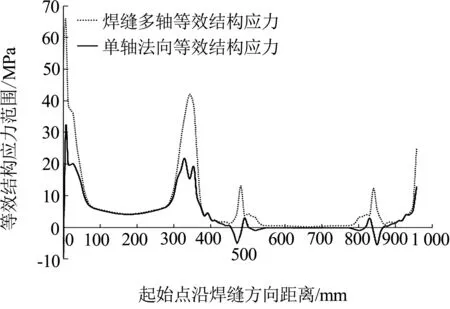

在表2中的载荷作用下,对图4给出的焊缝进行结构应力分析.焊缝 7和焊缝 13的面内剪切结构应力大于法向结构应力的1/3,其中工况1第一阶段载荷的焊缝结构应力曲线见图5,其他焊缝的面内剪切结构应力均较小.从图中可知:焊缝 7和焊缝 13的剪切结构应力Δτk与法向结构应力Δσk满足如下关系:Δτk>Δσk/3,因此,应对焊缝 7和焊缝 13进行多轴疲劳分析.

(a)焊缝7

3.3 焊缝疲劳评估

利用本课题组编写的基于结构应力法焊缝疲劳分析程序,在表2中的疲劳工况作用下,对图4中焊缝进行疲劳分析.

用98%可靠度-2σ的主S-N曲线参数,得到的基于法向结构应力的焊缝疲劳累积损伤值均小于1,其中环形焊缝11的累积损伤最大,累积损伤值为0.74.焊缝7、焊缝3、焊缝12、焊缝5和焊缝10为疲劳相对薄弱的焊缝,其累积损伤值分别为0.55、0.48、0.2、0.19和0.12.

焊缝7和焊缝13的应力状态复杂(图5),在对其进行疲劳评估时应同时考虑面内剪切结构应力和法向结构应力.工况1第一阶段载荷下,这两条焊缝的单轴和多轴等效结构应力见图6,由图可以看出:焊缝多轴等效结构应力均大于单轴法向等效结构应力.焊缝7和焊缝13的多轴疲劳损伤值分别为0.807和0.373,均高于各焊缝单轴时的0.55和0.082.

(a)焊缝7

4 焊接摇枕的抗疲劳设计

设计焊接结构时,如果能使其焊缝应力集中保持最小,并尽可能地让各组件以预期方式变形,而不因局部约束引入二次变形和二次应力,那么就可以获得具有良好疲劳特征的焊接结构[8].依据这一理念,Niu等[6]提出在静态载荷下识别焊缝的“应力集中”,进而剖析“应力集中”产生的结构设计原因,并基于刚度协调方法缓解“应力集中”的三阶段递进式焊接结构抗疲劳设计方法.该方法为焊接摇枕抗疲劳设计指明了方向.

4.1 焊缝应力集中分析及缓解

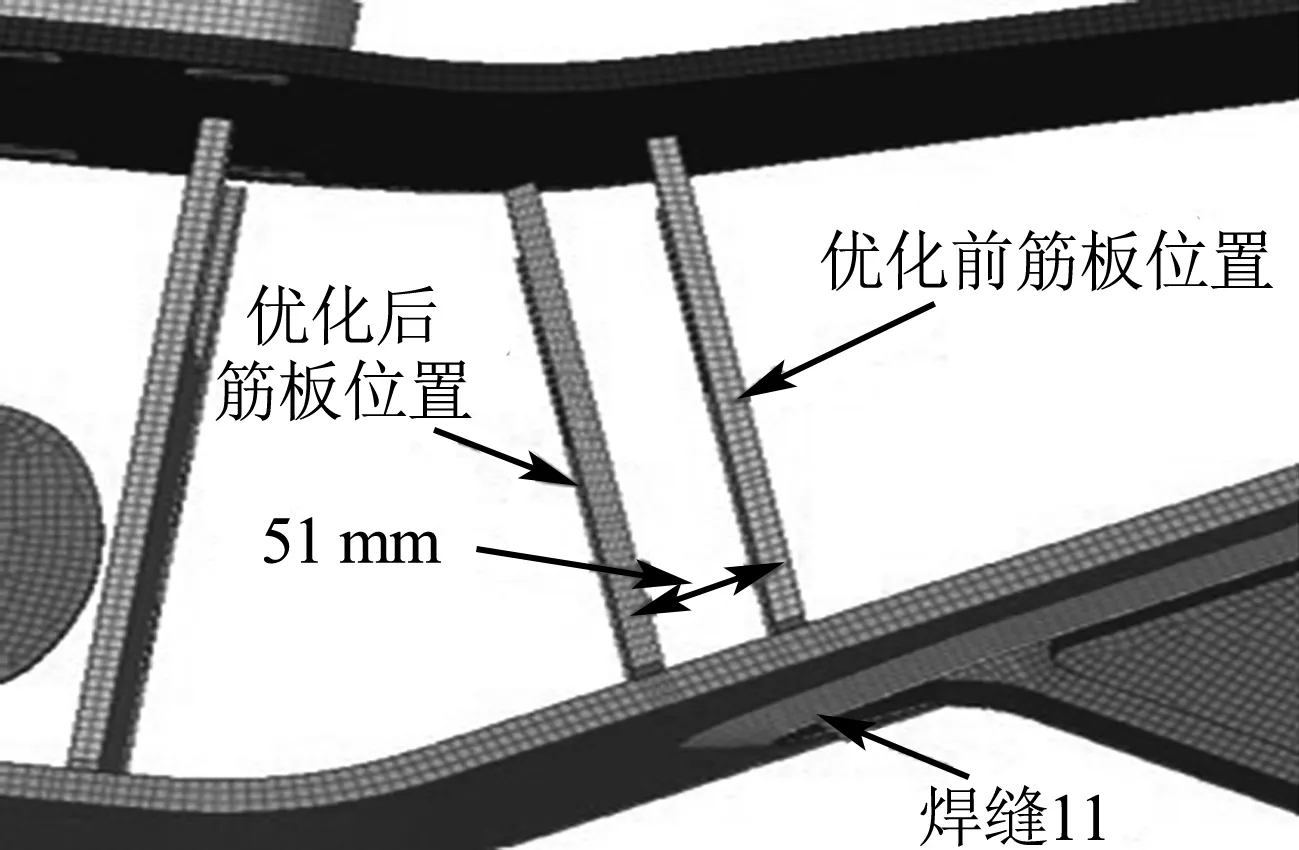

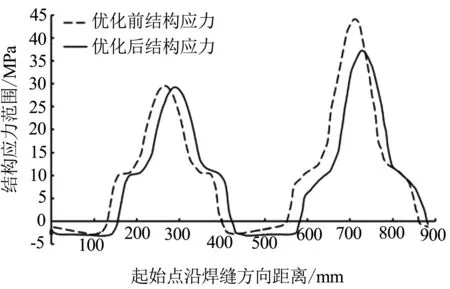

在上一节已分析出摇枕的横向止挡座与下盖板间的焊缝11疲劳损伤较大.从焊缝的结构应力变化曲线可以看出,有明显的应力集中现象,焊缝结构应力的峰值为44.10 MPa,见图7.究其原因:在垂向载荷作用下,位于焊缝11附近的下盖板由于止挡座对其附近区域下盖板的约束作用,导致该区域结构出现较大垂向刚度不连续,致使结构未按预期形式变形.

(a)结构应力-垂向载荷

将筋板向下平移至横向止挡座边缘位置(图8(a)),保证横向止挡座边缘处有一定的垂向刚度依托.经分析,改进结构后焊缝11的结构应力峰值下降了16.01%(图8(b)),在一定程度上缓解了横向止挡座与下盖板间焊缝局部区域的应力集中,该区域结构垂向刚度更趋于协调;焊缝的总损伤降低39.78%,有效提升了焊缝的抗疲劳能力.

(a)结构图8 焊缝区域改进结构及结构应力曲线

(b)结构应力续图8 焊缝区域改进结构及结构应力曲线

4.2 抗疲劳设计原则

以焊接结构设计阶段获得具有最好疲劳特征为出发点,基于三阶段递进式焊接结构抗疲劳设计方法,并结合摇枕焊缝的结构应力分析,总结出焊接摇枕抗疲劳设计的几点基本原则:

(1)确保传力路径的通畅.摇枕盖板、内部隔板和安装座等焊接组件的布置及板厚,应充分考虑外载荷的传递路径,确保结构上刚度协调且力流传递顺畅,避免出现因传力不顺引起的应力集中现象.

(2)焊缝区域的几何应渐变过渡.尽可能增大焊缝附近圆弧半径,如:增加横向减振器座和腹板间焊缝的过渡圆角,使其周边焊缝刚度渐变,降低圆弧过渡处由几何突变引起的应力集中的程度,提升抗疲劳能力.

(3)合理设计接头类型.应首选应力集中系数较小的对接接头;当不可避免地使用角焊缝时,应对角焊缝连接部件形状进行优化设计,并尽可能使其不位于主要承载部位且要保证焊缝全熔透.尽量减少或避免焊接件间焊缝交叉.

5 结论

(1)在标准EN 13749:2011中的疲劳载荷作用下,焊接摇枕焊缝的疲劳累积损伤值均小于1.0,其中:旁承盒与上盖板的焊缝7的累积损伤最大,值为0.807.

(2)由于焊接摇枕焊缝几何与承载复杂,部分焊缝应力呈现多轴状态,应进行多轴疲劳评估.焊缝13的单轴的累积损伤值仅为0.082,而多轴的累积损伤值为0.373;焊缝7的多轴的累积损伤值也高于单轴的.

(3)依据焊接结构抗疲劳设计方法有效地缓解了环焊缝11的应力集中,结构应力峰值下降16.01%、疲劳累积损伤降低39.78%,提升了焊缝抗疲劳性能.

(4)提出的抗疲劳设计基本原则既为焊接摇枕在设计阶段获得良好疲劳性能提供了技术保证,又可推广应用于其他复杂焊接结构抗疲劳设计中.