基于电液比例溢流阀的液压挖掘机负载模拟系统研究

2023-01-18阙铭鑫

龙 峰,阙铭鑫,郑 凯

(1.邵阳职业技术学院,湖南 邵阳 422004;2.南华大学机械工程学院,湖南 衡阳 421001;3.广西科技大学机械与汽车工程学院,广西 柳州 545616)

0 引言

随着计算机数据采集技术的进步,负载模拟技术得以快速发展。近几年,各大工程机械主机厂家纷纷研发工程机械负载模拟台架,以便在实验室内展开挖掘机实际性能参数的测试工作,从而达到精准提高产品品质、缩短研发周期、减少研发成本的目的[1-2]。

本文为实现某5吨挖掘机的负载模拟[3-4],根据挖掘机的实际负载特性,采用响应频率较高的电液比例溢流阀加载方式,通过AMESim设计库搭建了以电液比例溢流阀为关键元件的液压挖掘机负载模拟系统,研究了电液比例溢流阀的阀芯质量、阀芯阻尼系数、阻尼孔直径、主阀弹簧刚度对系统压力响应性能的影响,并提出电液比例溢流阀的参数优化方向,为实现挖掘机的负载模拟奠定理论基础。

1 负载模拟系统工作原理

根据系统设计要求,挖掘机负载变化频率高,为提高系统频率响应,系统原理图应力求最简原则,可避免因多余的元件使系统响应滞后,从而提高系统的频响特性。

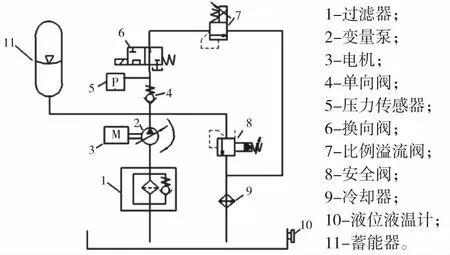

设计的挖掘机负载模拟系统如图1所示,该系统主要由液压泵、电液比例溢流阀、先导溢流阀、换向阀、单向阀等元件组成,当换向阀处于右位时,系统处于工作状态,由安全阀限制系统最高压力,蓄能器补偿系统泄露,通过控制输入电液比例溢流阀的电流信号实现泵出口压力连续调节,达到模拟挖掘机负载压力变化的目的,这样不仅实现了连续变载荷加载,还满足系统高频响要求。当换向阀处于左位时,液压泵卸荷。

图1 负载模拟系统原理图

2 负载模拟系统仿真模型及参数

2.1 建立系统仿真模型

利用AMESim软件Signal_Control库、Mechanical库、Hydraulic库、Hydraulic Component Design库搭建液压负载模拟系统AMESim仿真模型,如图2所示。电液比例溢流阀包括主阀和先导阀两部分[5-6],液压油在经换向阀进入比例溢流阀时,一端进入主阀口2,一端经过节流孔3进入导阀阀口2,通过调节输入电磁铁的电流信号,电磁铁推杆产生的预定压力不断发生变化,当进入导阀阀口的液压力克服电磁铁的预定压力时,导阀开启,油液流通,油液经阻尼孔3的作用,主阀上下端产生压差,主阀开启,主阀阀口开启时的液压力即为加载压力,从而实现挖掘机的负载模拟。

图2 液压负载模拟系统AMESim仿真模型

2.2 参数设置

根据样本元件为系统各子模型设置主要参数,液压泵转速1500 r/min,排量60 cm3/r,电液比例溢流阀主阀质量0.1 kg,阀芯直径24 mm,孔径20 mm,粘性摩擦系数200 N/(m/s),先导阀阀芯质量0.01 kg,粘性摩擦系数100 N/(m/s),零位移处弹簧预紧力260 N,弹簧刚度10 N/mm,阻尼孔直径1.2 mm,先导溢流阀阀芯直径24 mm,孔径20 mm,导阀质量0.01 kg,主阀质量0.1 kg,导阀零位移处弹簧预紧力585 N,主阀零位移处弹簧预紧力470 N。在仿真过程中,不考虑系统油液的温度变化。

3 仿真分析

3.1 流量对系统压力响应性能的影响

在AMESim中通过设置转速和排量进而控制泵的流量,根据比例溢流阀稳态特性输入恒定电流信号,在运行参数中设置仿真时间0.5 s,打印时间步长的确定需要多次仿真实践,打印步长过小,曲线粗糙,易于观察曲线特性,但会增加计算机负荷,影响仿真效率。打印步长过短,仿真时间过短,曲线较为光滑,不易观察曲线特性,经过多次参数设置并观察仿真结果,最终设置打印步长为0.001 s,得到系统压力流量特性曲线如图3所示。

图3 压力流量特性曲线

由图3可知,随着液压泵的流量增加,泵出口压力在达到比例溢流阀的调定值265 bar后,会逐渐上升,在流量上升为90 L/min时,泵出口压力为266 bar,压力改变较小。因此,泵出口的流量对系统压力的影响不大。

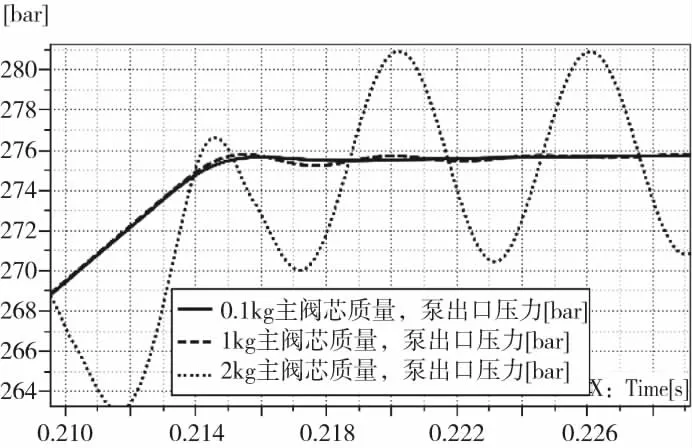

3.2 主阀芯质量对系统压力响应性能的影响

在主菜单配置选项卡中选择参数研究,通过批运行在参数区间设置不同的质量参数,在Parameters模式中选择主阀芯质量,并设置主阀芯质量分别为0.1 kg、0.5 kg、1 kg、2 kg,设置仿真时间为0.6 s,得到主阀芯不同质量下系统泵出口压力响应曲线,如图4、图5所示。

图4 不同主阀芯质量压力响应曲线

图5 不同主阀芯质量局部图

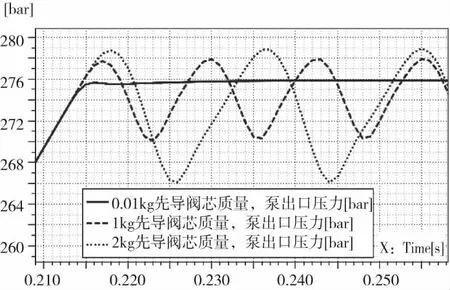

3.3 先导阀芯质量对系统压力响应性能的影响

设置先导阀芯质量分别为0.01 kg、0.1 kg、1 kg、2 kg,设置仿真时间为1 s,得到部分先导阀芯不同质量下系统泵出口压力响应曲线,如图6所示。

图6 不同先导阀芯质量压力响应曲线

由图6可知,先导阀芯质量越大,压力响应震荡越剧烈,不易达到稳定状态。在阀芯质量同为2 kg时,最大压力为278 bar,震荡效果比图5好。因此,在对系统阀芯质量进行参数设置时,应设置较小的阀芯质量参数。

3.4 主阀芯阻尼系数对系统压力响应性能的影响

在研究主阀芯阻尼系数对系统泵出口压力性能的影响时,为了容易观察,设置主阀芯质量为3 kg,提高泵出口压力震荡响应性,不同主阀芯阻尼系数对系统泵出口压力的影响仿真结果如图7所示。

由图7可知,主阀芯阻尼系数对系统泵出口压力动态响应性能影响较大,阀芯阻尼系数越小,系统泵出口压力响应震荡效果越强,系统动态响应较高。

3.5 先导阀芯阻尼系数对系统压力响应性能的影响

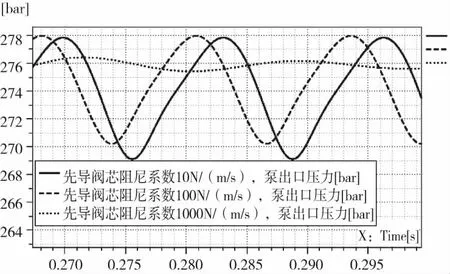

对先导阀芯阻尼系数进行批运行计算,设置先导阀芯质量为1 kg,不同先导阀芯阻尼系数对系统泵出口压力的影响仿真结果如图8所示。

图8 不同先导阀芯阻尼系数响应曲线

由图8可知,先导阀芯阻尼系数越小,压力震荡效果越强。因此,在设计参数时,可适当增大阀芯阻尼系数。

3.6 主阀阻尼孔直径对系统压力响应性能的影响

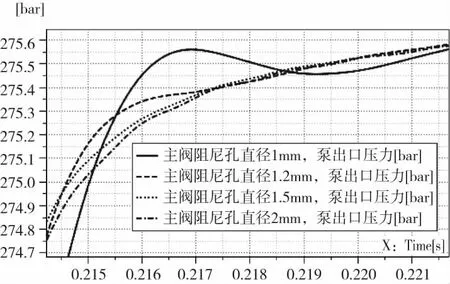

保持其他参数不变,对主阀阻尼孔做批处理运算,得到系统泵出口压力响应曲线,如图9所示。

由图9可知,主阀芯阻尼直径和先导阀芯阻尼直径影响系统泵出口压力的超调量和峰值时间。主阀阻尼孔直径为0.8 mm时,系统约0.23 s后稳定,阻尼孔直径越大,压力超调量越小,峰值时间越小,说明系统泵出口压力响应性能越好,在主阀阻尼孔直径为1.5 mm时,系统压力响应曲线最为光滑,基本无压力超调量,本文取1.5 mm。

图9 不同主阀阻尼孔直径压力响应曲线

3.7 先导阀阻尼孔直径对系统压力响应性能的影响

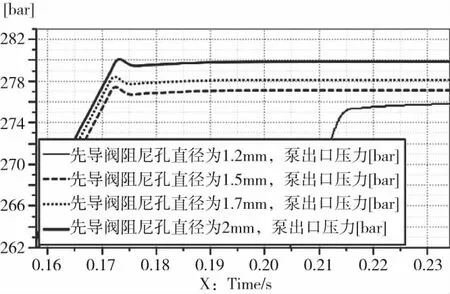

对先导阀阻尼孔做批处理运算,得到系统泵出口压力响应曲线,如图10所示。

图10 不同先导阀阻尼孔直径压力响应曲线

由图10可知,当阻尼孔直径大于1.5 mm时,压力达到峰值时间越长;阻尼孔直径过小则影响系统稳定性能,且实际加工难度大;当直径为1.5 mm时,压力达到峰值时间最短,本文取1.5 mm。

3.8 主阀弹簧刚度对系统压力响应性能的影响

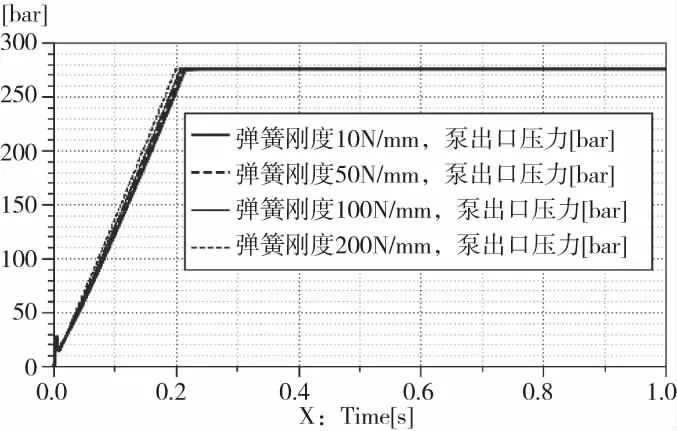

在研究主阀弹簧刚度对系统泵出口压力影响时,保持弹簧预紧力和其余参数不变,对主阀弹簧刚度做批运行处理,仿真结果如图11所示。

由图11可知,系统泵出口压力在不同弹簧刚度作用下,曲线几乎重合,说明主阀弹簧刚度对系统泵出口压力几乎没有影响,由于比例溢流阀的样本元件灵敏度较高,主阀芯一般采用小刚度的软弹簧。

4 结论

1)由图4、图5、图6可以得到:阀芯质量影响系统的动态响应特性,当阀芯质量过大时,会使系统震荡加剧,并且主阀芯质量对系统动态响应特性的影响要超过导阀阀芯质量对系统动态特性的影响,在设计电液比例溢流阀时,阀芯质量不宜过大。

图11 不同弹簧刚度压力响应曲线

2)由图7、图8可以得到:阀芯阻尼系数影响系统的动态响应特性,阀芯阻尼系数越大,系统震荡效果越弱,因此,阀芯阻尼系数可适当增大。

3)由图9、图10可以得到:阀芯阻尼孔直径影响系统的动态响应特性,所以阻尼孔直径的设计要在合理的范围之内。

4)由图3、图11可以得到:流量和弹簧刚度对系统动态特性几乎没有影响。