轮胎式联轴器选用和校核

2023-01-18刘小辉

刘小辉

(中国船舶重工集团公司第七一三研究所,河南 郑州 450015)

0 引言

轮胎式联轴器属于高弹性挠性联轴器,因其具有位移补偿作用,能够合理地改善轴系的传动特性,而广泛应用于轴系对中精度不高、传动载荷不均匀的设备上,如内燃机、冲床、轧机、船用发电机、船舶主机推进轴系。在选型和校核轮胎式联轴器时,需充分考虑传动系统的动力特性、负载情况、工况要求以及环境条件等一系列因素。

1 结构特点

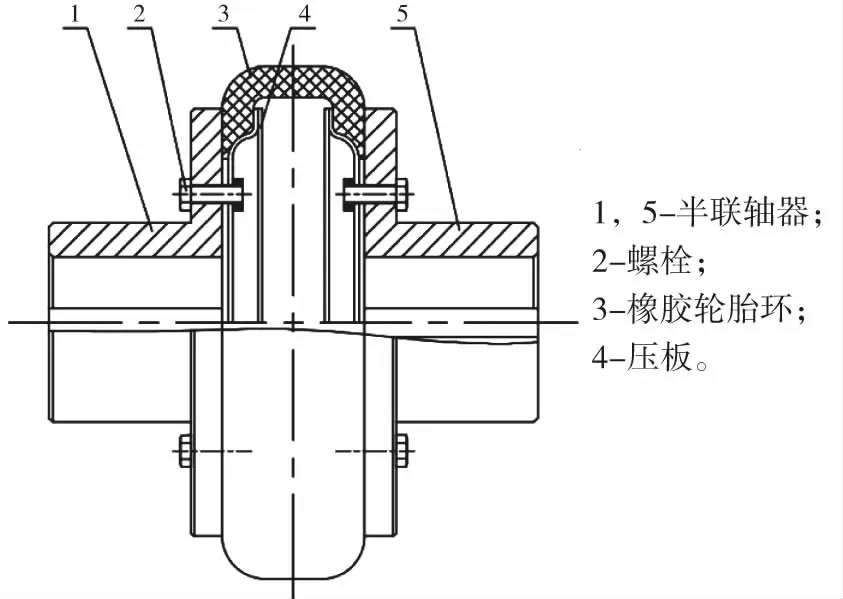

轮胎式联轴器通过向外或向内凸起的轮胎形高弹性橡胶半轮胎元件传递扭矩,半轮胎通过硫化胶合在钢制半壳体上,半壳体与轮毂用螺栓连接,安装简单,拆卸方便,不需润滑,减震能力强,补偿两轴相对位移的能力较大[1]。其基本结构如图1,是由橡胶或橡胶织物制成的轮胎状弹性元件,两端由压板和螺钉分别固定在两个半联轴器上[2]。

图1 轮胎式联轴器基本结构

高弹性联轴器在传递扭矩时会产生扭转变形,并会沿轴向伸长,若在传递扭矩过程中橡胶元件两端为刚性约束,将会产生很大的轴向力。轮胎式联轴器利用橡胶高弹性特性,通过调整轴系固有频率和降低扭振振幅来改善轴系特性,改善轴系的对中性,吸收两轴间平行、角度及轴向偏差,避免轴向力过大引起的危害,适合于启动频繁、正反转多变、冲击较大、载荷不均匀的设备。合理地选用轮胎式联轴器关系到轴系的传动性能、使用寿命、维护保养和经济性,需要引起重视。

2 关键特性

2.1 额定转矩、最大转矩

额定转矩是指满足设备持续工作下的平均转矩,最大转矩是考虑到启动、冲击、通过临界点等情况能够满足设备瞬态工况的工作转矩。选型和校核时最大转矩须小于所选联轴器的许用转矩。

2.2 动态扭转刚度和相对阻尼

动态扭转刚度是一个振动周期内弹性转矩与对应扭转角的振幅之比,可以调节轴系的自振频率,以实现避开共振。相对阻尼是在一个振动周期内转换成热量的阻尼功与弹性变形功之比,反映其衰减振动的能力。

2.3 许用轴向位移、许用径向位移、许用角位移

三者分别是允许联轴器主、从动端相对端面和轴线的偏移量,这个偏移量是由安装误差、轴的窜动和跳动、热膨胀、基座变形和振动所引起的,反映了联轴器补偿主、从动机两端轴线位移的能力[3]。

3 适用工况

对于载荷存在一定的不均匀性的设备,其传动会产生不可避免的径向位移或轴向位移,产生一定的扭矩冲击,从联轴器种类上应选择挠性联轴器。由于使用时存在正反转多变,当联轴器联接的两个转动质量的角速度不一样大时,会产生速度冲击,这种速度冲击大多数情况下是由于联轴器或原动件的转动间隙产生的,对于重载荷频繁启动的场合,应选择一种高弹性、高阻尼的绝对无间隙的联轴器。考虑到维护方便和振动缓冲,应选择满足要求的高弹性橡胶联轴器,装有天然橡胶(NR)的轮胎式联轴器适合于此工作条件[4]。

4 工程实例

4.1 实例介绍和分析

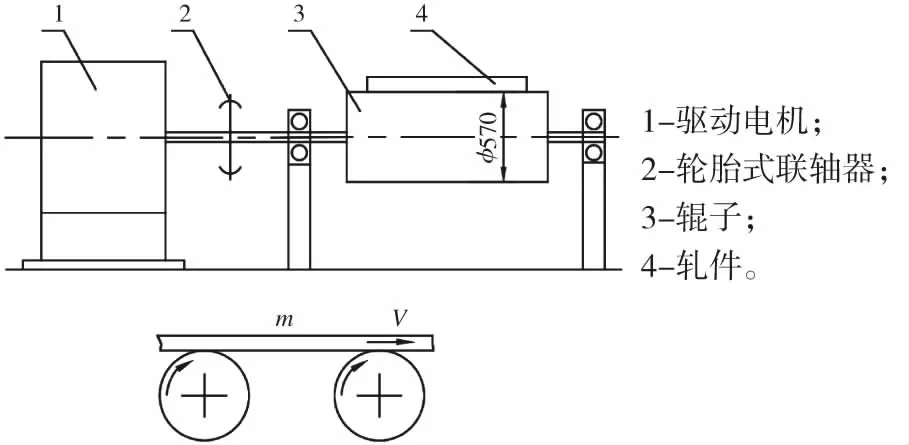

图2为轧机的轧件输送装置,带减速箱的交流电动机1安装在地面基座上,工作辊3两端的滚子轴承通过轴承座固定在地面上,扎件随工作辊3的正反转动被双向输送,每个工作辊靠一个驱动电机单独驱动,在驱动电机1输出轴和工作辊3输入轴之间需要选型一种维护简单,能缓解冲击,并能够补偿轴向、径向和角位移,有振动阻尼的联轴器。具体参数如下:工作辊3转速n=136 r/min,功率P=4.5 kW,每个工作辊所分担的输送轧件4质量m=1200 kg,其电机双向工作,每小时变换方向约65次,工作环境温度最高为55℃,驱动电机的转动惯量约为2.1 kg·m2,工作辊子的转动惯量约为7.9 kg·m2。

图2 轧机扎件输送装置

根据使用工况特点,轧机存在频繁启动、双向工作、载荷不均匀等特点,为能补偿不可避免的位移,应选择一种挠性联轴器,按照联轴器选择步骤:联轴器-挠性-形状封闭-轴向、径向、角度、扭转方向补偿-弹性。由于运动中方向交变,应选择一种高弹性和高阻尼的绝对无间隙的联轴器,考虑到维护简单以及振动缓冲,参考相应的特点,选择满足所有要求的高弹性橡胶联轴器,装有天然橡胶(NR)轮胎的轮胎式联轴器能够满足其要求,其允许的工作温度范围为20~80 ℃。

为选用合适的轮胎式联轴器,并对其性能进行校核,应先确定扭矩输入端与输出端的名义转矩所产生的载荷,初步选定联轴器的型号。然后根据其冲击转矩和正反转次数,将系统简化为双质量振动系统,将输入端和输出端的转动惯量等效到联轴器轴上,并考虑启动冲击、温度影响等因素,计算工作最大转矩,与所选联轴器的许用瞬时最大转矩相比较。最后校核联轴器是否能补偿预期的轴向或径向位移,并计算相应的回复力。

4.2 根据名义转矩初选联轴器型号

辊子圆周上的摩擦力FR=μFN=μmg决定了可传递扭矩,即负载端的名义转矩。

TLN=FRd/2=μmgd/2=0.157×1200×9.8×0.57/2=526.2 N·m。

式中:负载端的名义转矩为滚子和轧件之间的摩擦封闭所限制的转矩,其摩擦系数μ≈0.157。为了找到经济性最优的联轴器型号,按最恶劣载荷类型设计。根据制造商数据表格查询天然橡胶(NR)轮胎式联轴器在t=55 ℃时的温度系数St=1.4,得到负载端名义转矩决定的载荷为TK=TLNSt=526.2×1.4=736.7 N·m≤TKN。

根据计算的负载端名义转矩,参照国标GB/T5844—2002选择UL10型轮胎式联轴器。其具体参数为:名义转矩TKN=800 N·m,瞬时最大转矩TKmax=2240 N·m,半联轴器的转动惯量为J1=J2=0.1596 kg·m2[5]。

4.3 校核联轴器

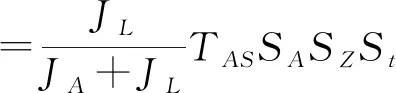

考虑到交流电机在启动时有转矩冲击,启动端的冲击、工作温度升高时强度下降程度以及持续交变转矩对频率的相关程度均影响工作性能,将系统简化为双质量振动系统,其联轴器在主动端考虑冲击后的计算转矩为:

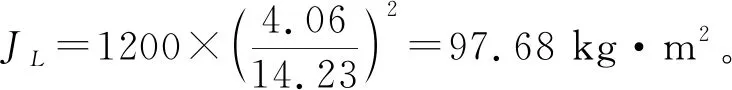

计算负载端JL等效到电动机(联轴器)轴的转动惯量,以速度V运动的轧件,其质量m等效到角速度为ω的联轴器轴上的转动惯量为:

其中:每个辊子所分担的轧件质量为m=1200 kg;

总转动惯量还要考虑负载端以ω旋转的半联轴器和辊子,相加后负载端的总转动惯量为:

JL=97.68+0.1596+7.9=105.74 kg·m2

主动端的转动惯量含驱动电机的转动惯量和主动端半联轴器的转动惯量:

JA=2.1+0.1596=2.259 kg·m2

考虑冲击的转矩=交流电动机的极限转矩=2.4×交流电动机的名义转矩。主动端的冲击转矩为:

TAS=2.4TAN=2.4×9550×4.5/136=758.4 N·m

考虑到冲击、启动以及温度对工作性能的影响,通过加权系数SA、St、SZ来表示,并由依据联轴器制造商给出的数据表格手册,确定主动端的冲击系数SA=1.8,启动系数SZ=1.3(双向工作z=65×2=130),温度系数St=1.4,所以考虑主动端冲击后的计算转矩为:

=2432.5 N·m

考虑启动冲击后的计算转矩大于所选UL10型轮胎式联轴器的许用转矩:

TK>TKmax=2240 N·m

故知按名义转矩所选的轮胎式联轴器太小,应选择大一级型号的轮胎式联轴器,参照国标GB/T5844—2002选择UL11型轮胎式联轴器。其具体参数为:名义转矩TKN=1000 N·m,瞬时最大转矩TKmax=2500 N·m,半联轴器的转动惯量J1=J2=0.2792 kg·m2。

TK=2432.5 N·m≤TKmax=2500 N·m

选择UL11型轮胎式联轴器,满足要求。

4.4 校核补偿位移并计算回复力

实例中根据设备的使用工况,提出预期补偿的轴向位移、径向位移及角位移分别为1.5 mm、2 mm、0.75°。轴向位移会在联轴器中产生静载荷,而径向位移和角位移会产生交变载荷,位移的补偿会减小与其相邻的轴或轴承对其的反力,减小其对设备的危害,这在一定条件下必须加以考虑[7]。在校核时还需要考虑到温度、频率等因素对补偿量的影响,所选的轮胎联轴器的许用位移与预期位移补偿值之间须满足下述条件:

ΔWaSt≤ΔKa;ΔWrStSf≤ΔKr;ΔWwStSf≤ΔKw。

式中,ΔKa、ΔKr、ΔKw为半联轴器之间的许用轴向、径向和角位移。根据GB/T5844—2002规定,查表可知,UL11型轮胎式联轴器许用补偿量ΔKa=3 mm,ΔKr=3.6 mm,ΔKw=1.5°。

St、Sf为温度系数、频率系数。对于天然橡胶(NR)联轴器,工作环境温度为40℃~60℃时,St=1.4。角速度ω≤36 s-1时,Sf=1.0。

ΔWa、ΔWr、ΔWw为设备轴系轴向位移、径向位移、角位移的预期补偿值。

由此可知,UL11型轮胎式联轴器满足条件:

ΔWaSt=1.5×1.4=2.1 mm≤ΔKa=3 mm

ΔWrStSf=2×1.4×1=2.8 mm≤ΔKr=3.6 mm

ΔWwStSf=0.75×1.4×1=1.05°≤ΔKw=1.5°

在实际应用中,联轴器的轴向补偿位移、径向补偿位移会产生回复力,角度补偿位移会产生回复力矩,使联轴器本身、轴及轴承承受附加载荷,有必要计算回复力和回复力矩来辅助设计联轴器、轴及轴承。对于轮胎式联轴器,根据其在轴向、径向、扭转方向的弹簧刚度Ca、Cr、Cw(生产厂商提供)可计算位移预期补偿值对应的回复力和回复力矩。

轴向回复力:Fa=ΔWaCa=1.5×440=660N

径向回复力:Fr=ΔWrCr=2×280=560N

5 结论

轮胎式联轴器,安装简单,不需润滑,减震能力强,对设备轴系轴向位移、径向位移、角位移补偿能力较大,适合于启动频繁、正反转多变、冲击较大、载荷不均匀的工况。其选用和校核须考虑转矩冲击、启动端的冲击、工作温度升高时强度下降程度以及持续交变转矩对频率的相关程度等因素的影响,校核时计算冲击转矩,与联轴器允许的瞬时最大转矩进行比较。并进一步校核使用工况条件下,联轴器的轴向、径向和角位移的预期补偿量,加上使用温度及频率等因素的影响,与许用值相比较是否满足预期补偿,根据预期补偿值计算相应的回复力和回复力矩。