基于高精度三维动态地质模型的采煤机自适应智能截割技术研究

2023-01-17侯运炳张弘毛善君孙振明李梅陈华州

侯运炳张弘毛善君孙振明李梅陈华州

1.中国矿业大学(北京)能源与矿业学院,北京 100083;2.北京大学地球与空间科学学院,北京 100871;3.北京龙软科技股份有限公司,北京 100190

目前,我国在大力推进煤矿智能化建设,各大矿业集团相继实现“记忆割煤为主,人工干预为辅,无人跟机,有人巡视”的开采模式[1-2],主要依靠“采煤机记忆割煤+液压支架自动跟机+视频远程干预控制”的方式实现“视频远程操控”的建设目标[3-4]。其中,采煤机记忆割煤技术[5]是一种“示教跟踪”的方法,采煤机司机操作采煤机进行示范截割,通过控制器采集、存储采煤机的位置及开采信息获得采煤机截割路径曲线,作为采煤机自动截割的截割依据。同时,可以对采煤机截割过程中的开采信息进行分析,对截割曲线进行调整优化,实现更优的截割效果。雷玉勇等[6]和廉自生等[7]通过对采煤机摇臂振动信号、调节油缸压力信号及截割电机电流信号进行分析,对截割曲线进行调整;谭超等[8]通过修正记忆截割曲线的关键点数据进行优化;之后Wang 等[9]引入了人工免疫理论,王冬[10]采用了最小二乘理论,张丽丽等[11-12]、陈金国等[13-14]又先后采用了遗传算法和粒子群算法对采煤机记忆路径进行分析优化;任鹏飞[15]则利用BP 神经网络对传感器信号进行分析,判断各记忆点位是否有截割岩层;周斌等[16]基于灰色系统理论,通过历史采高数据对未来一刀截割高度进行预测;司垒等[17-18]从三维视角出发,采用最小二乘支持向量机(LS-SVM)对下一刀煤层厚度进行预测。但这些方法仅针对煤层顶板截割路径进行优化,缺乏对开采工作面采煤机智能截割路径整体规划和指导。目前虽然形成了“记忆截割为主,人工干预为辅”的无人化开采模式,但是“记忆截割”技术的一些短板尚未解决:

(1) “记忆截割”技术示教过程中,仍然需要进行人工领刀,无法达到完全的无人化,且对煤层赋存条件要求较高,起伏较大时需要频繁示教领刀;

(2) 优化后的“记忆截割”技术仅针对下一刀截割路径进行优化,在采煤机推进方向无法针对煤层的赋存形态对俯仰采进行提前规划,即无法实现“看十刀,割一刀”的规划截割;

(3) 优化后的“记忆截割”技术仅针对煤层顶板截割路径进行优化,缺少底板截割路径的相关算法,无法对采煤机俯仰采路线进行精确规划与控制。

解决上述问题的关键是煤岩层识别技术,但该技术近年来发展缓慢,鲜有突破,而煤层勘探技术却发展迅速。因此,笔者尝试利用煤层精细化物探数据构建高精度三维动态地质模型,进而对采煤机的未来截割路径进行规划。

1 综采工作面采煤机智能截割系统运行模式设计

为实现综采工作面采煤机自适应煤层变化智能截割,Zhang 等[19]以带有地理坐标的高精度三维动态地质模型为基础,提出了采煤机推进路径模拟算法,实现对采煤机未来连续n刀推进轨迹的模拟。在此基础上,本文提出基于高精度三维动态地质模型的采煤机智能截割技术,即根据高精度三维动态地质模型提出可自适应煤层变化的采煤机开采控制基线规划算法,对底板和顶板截割路径进行规划,实现对采煤机推进方向俯仰采控制与牵引方向截割控制。

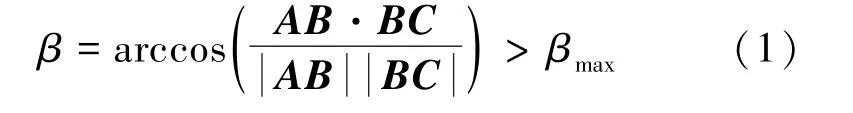

综采工作面智能截割系统运行过程如图1所示。

图1 综采工作面规划截割系统运行流程Fig.1 Operation flow chart of planning cutting system in fully mechanized working face

(1) 工作面开切眼形成后,测量综采工作面初始位置坐标及工作面顶、底板高程,记录综采设备初始位置、倾角及采煤机牵引方向,输入截割路径规划系统。若揭露煤层顶、底板分界面较为清晰、完整,可同时测量煤层顶、底板线,用以修正综采工作面高精度三维动态地质模型。

(2) 规划截割系统基于综采工作面高精度三维动态地质模型,规划出综采工作面前方n刀顶、底板截割路径,并对比相邻两刀规划截割路径,得到对应的滚筒预计调整参量。

(3) 规划截割系统接到采煤机请求后,将第一刀顶、底板规划截割路径分别与综采工作面初始顶、底板线进行对比,计算每个顶板截割控制点对应的滚筒调整参量ΔR1m,构成第一刀前滚筒调整参量数列ΔR1{ΔR11,ΔR12,…,ΔR1m},计算每个与底板截割控制点对应的滚筒调整参量ΔF1m,构成第一刀后滚筒调整参量数列ΔF1{ΔF11,ΔF12,…,ΔF1m}。

(4) 将顶、底板截割路径对应的滚筒调整参量发至采煤机截割路径规划模块,控制采煤机进行自动截割。在割煤过程中,如果发现异常情况,必要时可进行远程人工干预,切换采煤机控制模式为手动模式,不再执行对应滚筒剩余调整参量。同时记录前、后滚筒高度及采煤机牵引位置(坐标)、倾角和方向。

(5) 根据设备反馈信息,生成采煤机实际截割路径。判断底板截割路径是否被人工干预:若存在干预,则重新进行截割路径规划;若未被干预,则将实际截割路径返回系统,参与下一刀滚筒调整参量修正计算。

(6) 截割路径规划系统再次接到采煤机请求后,将第n-1 刀采煤机实际截割路径与第n刀规划截割路径对比,对滚筒调整参量进行修正,得到第n刀顶板截割路径对应滚筒实际调整参量数列ΔRn{ΔRn1,ΔRn2,…,ΔRnm}与底板截割路径对应滚筒实际调整参量数列ΔFn{ΔFn1,ΔFn2,…,ΔFnm},重复步骤(4) ~(6)。受滚筒调整累计误差和采煤机倾角误差影响,若调整参量超出滚筒调整约束范围,则将第n-1 刀设备反馈信息与实际截割路径作为初始参数,重复步骤(2),重新规划截割路径;若顶板路径被人工干预后,调整参量超出滚筒约束范围,同样重新规划截割路径;若综采工作面高精度三维动态地质模型更新,也要重新规划截割路径。

2 采煤机截割路径规划

2.1 底板推进路径

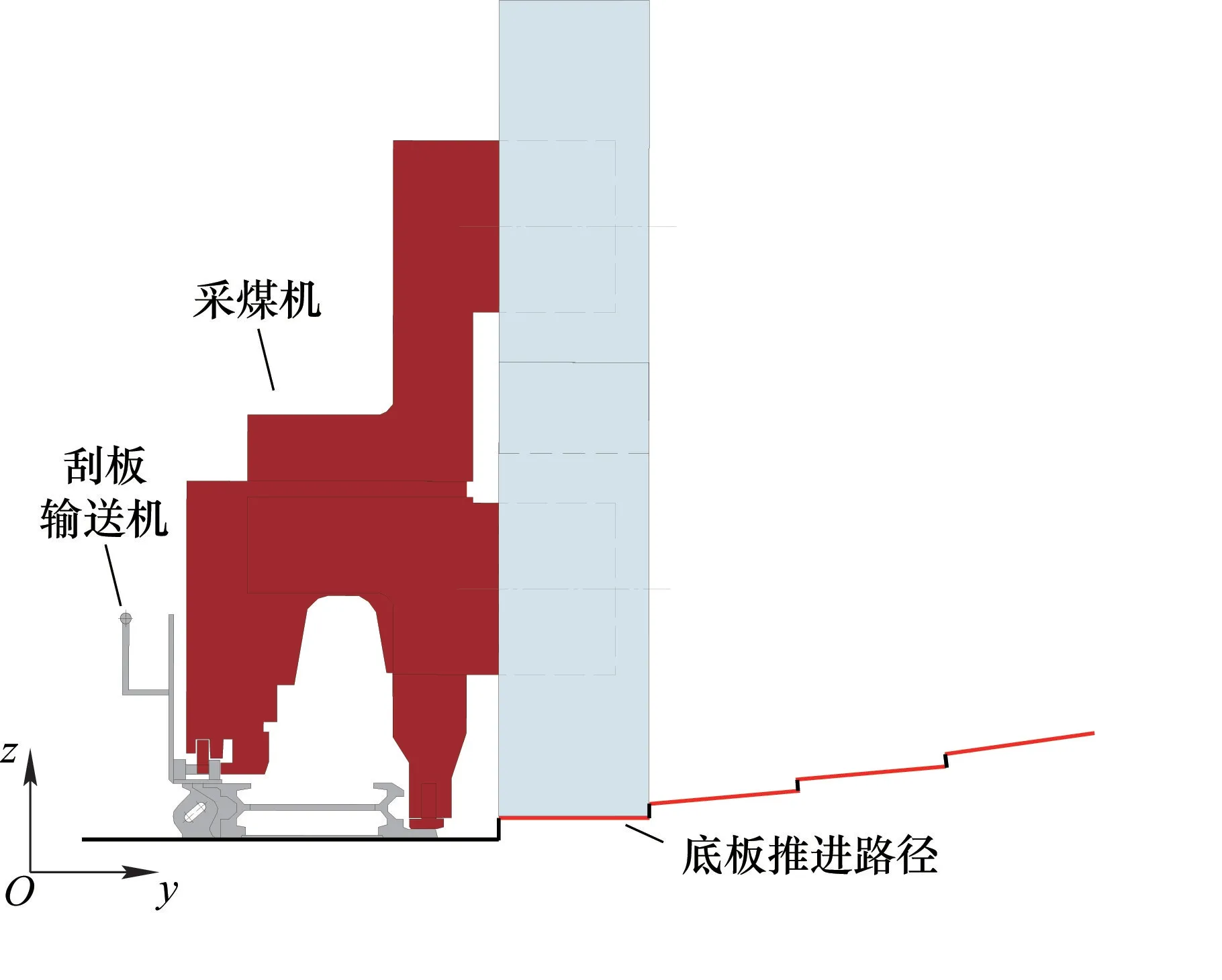

通过分析刮板输送机推进前后的空间位置关系,提出了一套系统的采煤机推进路径模拟算法,并基于高精度三维动态地质模型,以面积控制法实现采煤机最优推进路径的模拟计算[19],推进路径如图2所示。

图2 底板推进路径示意图Fig.2 Schematic diagram of the advancing path of the floor

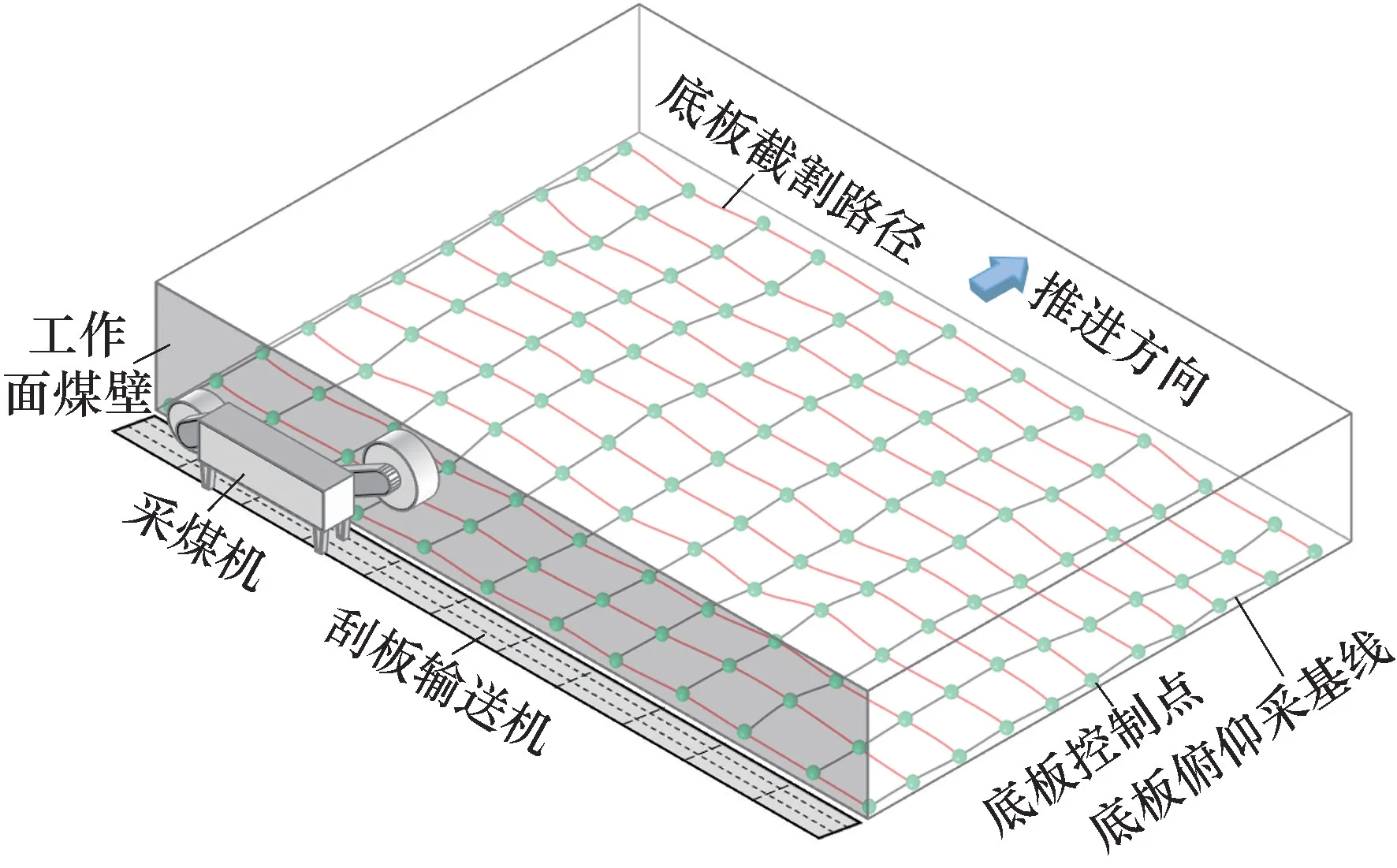

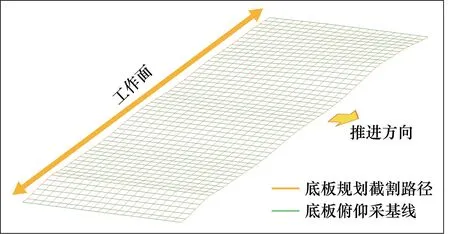

以采煤机最优推进路径中每刀的台阶节点作为控制点,计算工作面不同位置的最优推进路径,即可得到综采工作面底板控制点数据格网模型,如图3所示。其中,沿工作面推进方向,将控制点以刀序相连,即得综采工作面该位置的俯仰采控制基线;而将相同刀序的控制点沿采煤机牵引方向有序相连,即可作为综采工作面推进至该位置时的底板截割路径。

图3 煤层底板开采控制点数据格网模型Fig.3 Data grid model of coal seam floor mining control point

2.2 底板控制点异常点修正

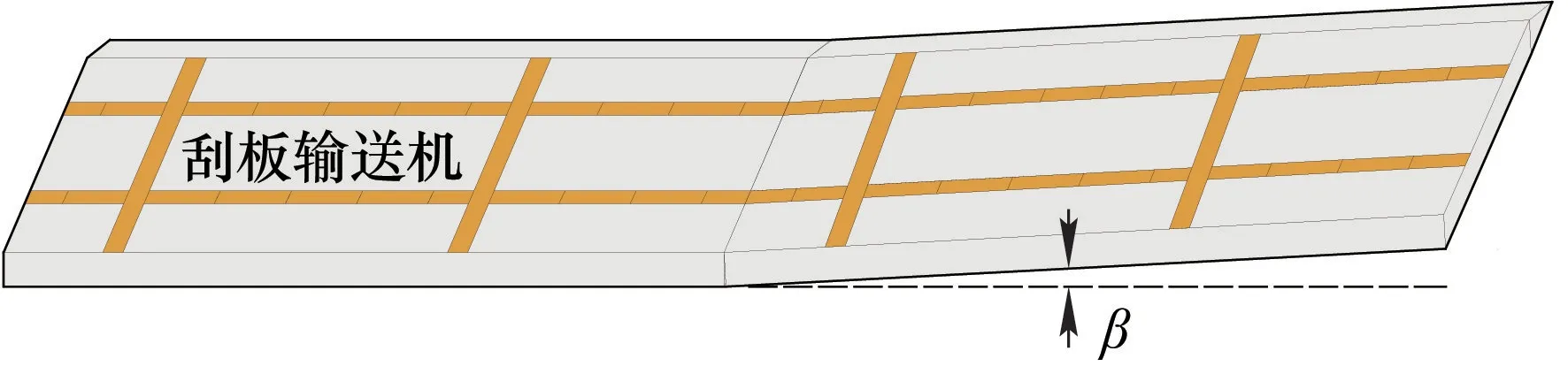

在牵引方向底板截割路径的计算过程中,要充分考虑刮板输送机中部槽之间的垂直弯曲度β(图4),对不满足条件的底板控制点需要进行修正。

图4 刮板输送机垂直弯曲度示意图Fig.4 Schematic diagram of the vertical curvature of AFC

2.2.1 异常点判定

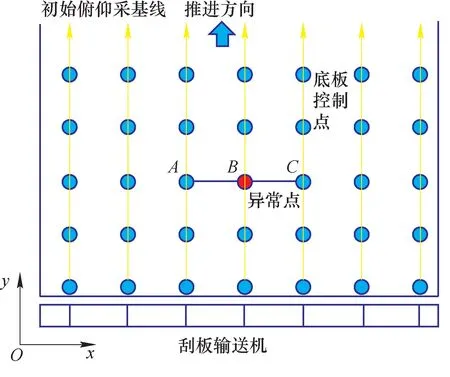

如图5所示,以刮板输送机刮板槽为划分依据,将综采工作面划分为若干小段,分别计算每节刮板槽搭接位置(工作面小段分界线)的初始俯仰采基线,提取每条俯仰采基线中每一刀对应的控制点,得到底板格网模型。将每一刀对应的控制点依次两两连线,作为刮板槽的简化模型。由综采工作面一端向另一端依次计算每一刀相邻两段刮板槽之间的垂直弯曲度。若两刮板槽之间垂直弯曲度β大于最大允许值βmax,则其中间的控制点为异常点,由向量夹角计算公式可得

图5 底板控制点格网示意图Fig.5 Diagram of floor control point grid

则点B为异常点。

2.2.2 异常点修正方法

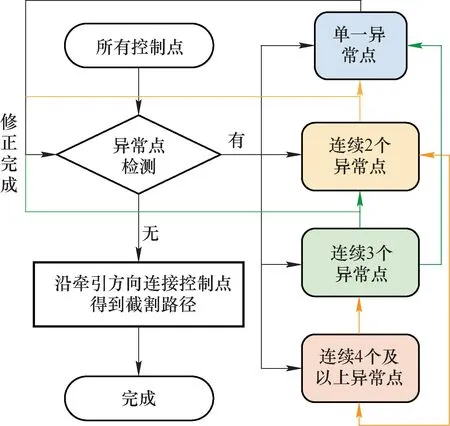

需要明确,异常点虽然是由左右相邻两段刮板槽的位置进行判定,但每节刮板槽却与2个控制点相关,刮板槽的位置变化对其左右两端的控制点均会产生影响。如图6所示,点C是否为异常点,虽然是由刮板槽BC与CD确定,但BC同时也是判断点B异常与否的关键。假如点C是异常点,那么对于点C的修正,需要同时考虑刮板槽BC相对于AB的位姿,使点B不会成为新的异常点,即点C相对于刮板槽AB的选取范围为黄色粗线,zC∈[zC1,zC2]。

图6 异常点修正可选区间示意图Fig.6 Schematic diagram of the optional range of outlier correction

点C相对于刮板槽AB的选取范围确定后,点D相对于刮板槽AB的可能选取范围也同步确定。因为刮板槽BC和CD之间最大弯曲度为βmax,则∠BCD最小为π-βmax,又BC与CD均为刮板槽,可视为等长,所以ΔBCD视为等腰三角形,∠BDC=∠DBC=βmax/2,因此点D在灰色粗线范围(zD∈[zD1,zD2])内取值时,才可能存在点C使刮板槽BC与CD满足垂直弯曲度。

因为控制点的坐标已知,点C的取值区间可由式(2)计算得到。

同理,可以得到点D的取值区间。

异常点修正过程如图7所示。先检查所有底板控制点中是否存在异常点。若没有异常点,则将同一刀序的控制点顺序依次相连,即为底板牵引截割路径;若存在异常点,则根据异常点的情况分类进行讨论。

图7 异常点修正方法Fig.7 Outlier correction method

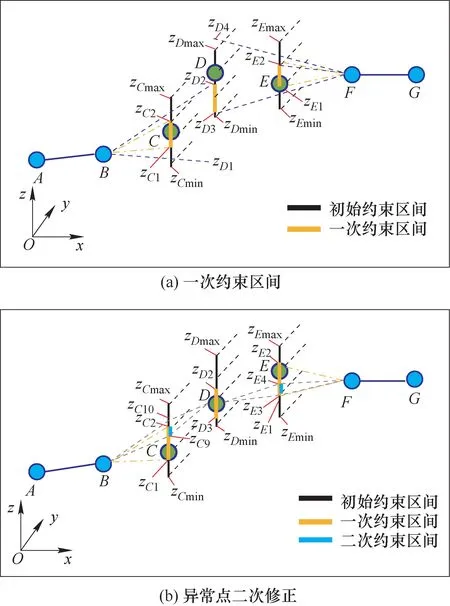

2.2.2.1 单一异常点

单一异常点修正方法如图8所示。假设点C是异常点,其初始约束区间指基于采煤机与刮板输送机的空间位置及姿态,结合后滚筒的最大卧底量、最大台阶高度等约束条件确定的后滚筒上下调节区间,如图8(a)中的[zCmin,zCmax]。一次约束区间指在初始约束区间的基础上,增加一个类型的约束条件对约束区间再次约束后的交集区间,一般为单个异常点或连续异常点中的边缘异常点所在刮板槽,相对于不含异常点刮板槽的取值约束,如图8(a)中异常点C所在刮板槽BC相对于刮板槽AB,点C的约束范围[zC1,zC2]。二次约束区间指在一次约束区间的基础上,再增加一个约束条件后的交集区间。一般异常点为两相邻刮板槽中心点时,该组刮板槽可以满足垂直弯曲度的取值区间,如图8(b)中点C为刮板槽BC与CD的交点,为使BC与CD满足垂直弯曲度,∠BCD>(π-βmax),即zC∈[zC5,zC6],其与一次约束区间的交集即二次约束区间。

图8 单一异常点修正方法Fig.8 Correction method of single outlier

对于点C的修正,首先,因为点B不是异常点,所以刮板槽BC相对于AB位置合理,因此点C相对于刮板槽AB,其高程zC∈[zC1,zC2];同理,点D也不是异常点;点C相对于刮板槽DE,其高程zC∈[zC3,zC4];再结合点C的初始约束区间[zCmin,zCmax],对3个约束区间求交集得点C的一次约束区间[zC3,zC2]。其次,若要使点C不是异常点,需要刮板槽BC与CD间满足垂直弯曲要求,即∠BCD>(π-βmax),此时点C的高程zC∈[zC5,zC6],再与一次约束区间求交集得到二次约束区间[zC5,zC2]。最后,将点C的二次约束区间代入,重新计算点C所在推进路径的最优解及对应的底板控制点。

若一次约束区间与区间[zC5,zC6]没有交集,造成二次约束区间为空集,如图9(a)所示,则需要对点B或点D进行修正。修正方法如下:以图9(b)所示为例,由于点C相对于刮板槽DE的可选区间[zC3,zC4]与区间[zC5,zC6]没有交集,因此对将点D作为次异常点进行修正。首先,根据点D相对于刮板槽EF的可选区间[zD1,zD2]与点D的初始约束区间[zDmin,zDmax]可得点D的一次约束区间[zD1,zD2];然后,由于点D处于当前位置zD′时,点C的二次约束区间为空集,参考点C、D、E、F的位置关系,当zD∈[zD1,zD′]时,点C的二次约束区间仍为空集,因此在区间(zD′,zD2]内重新计算点D的最优推进路径,再对点C进行修正。

图9 约束区间特殊情况Fig.9 Constraint scope special case

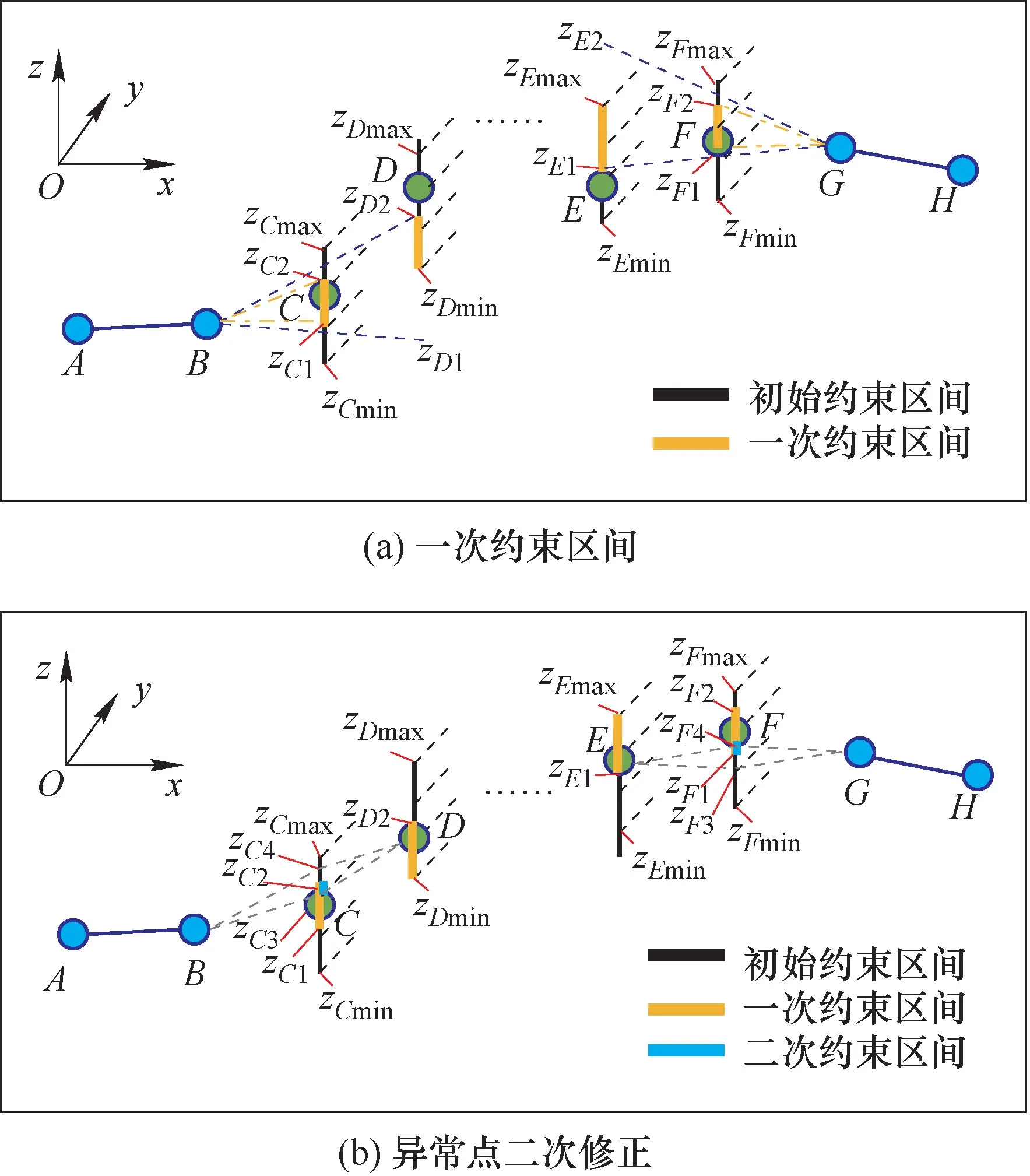

2.2.2.2 连续2个异常点

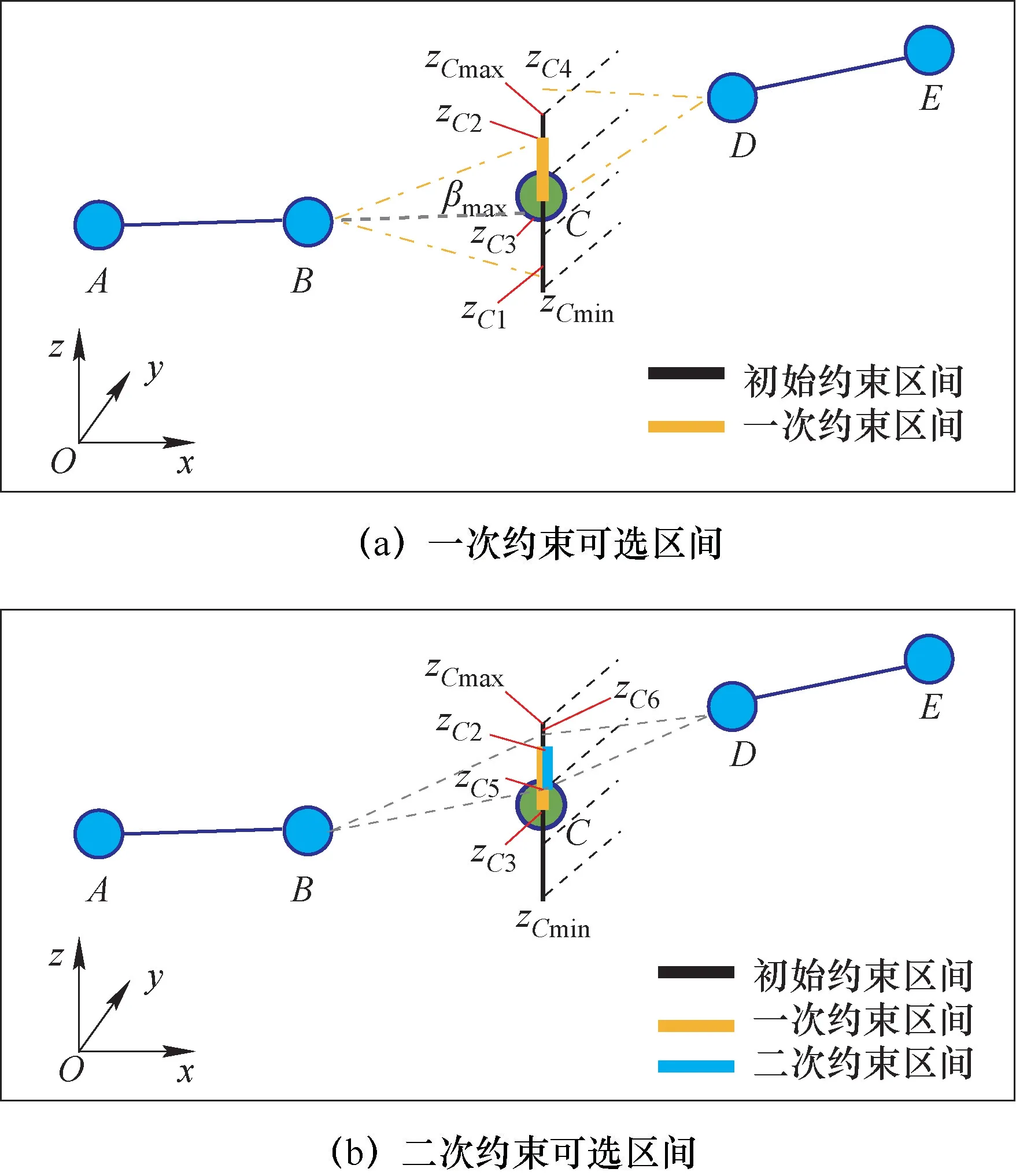

连续2个异常点的修正方法如图10所示。若点C与点D为异常点,则可分别求得点C相对于刮板槽AB的取值区间[zC1,zC2]和点D相对于刮板槽EF的取值区间[zD1,zD2]。当点C在区间[zC1,zC2]内取值时,为使∠BCD>(π-βmax),点D的最大可能取值区间为[zD3,zD4],同理为满足∠CDE,点C的最大可能取值区间为[zC3,zC4]。再分别与点C和点D的初始约束区间求交集,得到一次约束区间[zC3,zC2]和[zD1,zD4]。在一次约束区间内,分别重新计算点C与点D对应的最优推进路径和底板控制点。

图10 连续2个异常点的修正方法Fig.10 Correction method for two consecutive outliers

若修正后仍有一点为异常点,如图10(b)所示,以点D仍为异常点为例,则在一次约束区间[zD1,zD4]的基础上,参考单一异常点修正方法进行修正,计算点D相对于刮板槽BC的取值区间[zD5,zD6],以及满足刮板槽CD与DE间垂直弯曲度时点D的取值区间[zD7,zD8];综合三个取值区间求交集,得点D的二次约束区间[zD1,zD8],在二次约束区间内再次计算点D所在的推进路径最优解和底板控制点。若点D的二次约束区间为空集,则可参考单一异常点的空集修正方法优先对点C进行修正。

如图10(b)所示,若一次修正后两点仍为异常点,此时由于两点已为各自一次约束区间内的最优解,再次修正时选取其中任一点假设为非异常点,将另一点作为单一异常点进行修正,先将点C假设为非异常点,对点D修正后,重新判断点C与点D是否仍是异常点。若假设点C为非异常点后,点D的二次约束区间为空集,此时可以在点C的一次约束区间的基础上,参考单一异常点的空集修正方法对点C进行修正。如图10(c)所示,点D的约束区间有[zD9,zD10]、[zD11,zD12]以及点D的一次约束区间[zD1,zD4],其交集为空集,在点C的一次约束区间内,去除无法有效约束点D的部分取值区间,在剩余取值区间(zC′,zC2]内重新计算点C所在最优推进路径后,重新判断点C与点D是否为异常点。

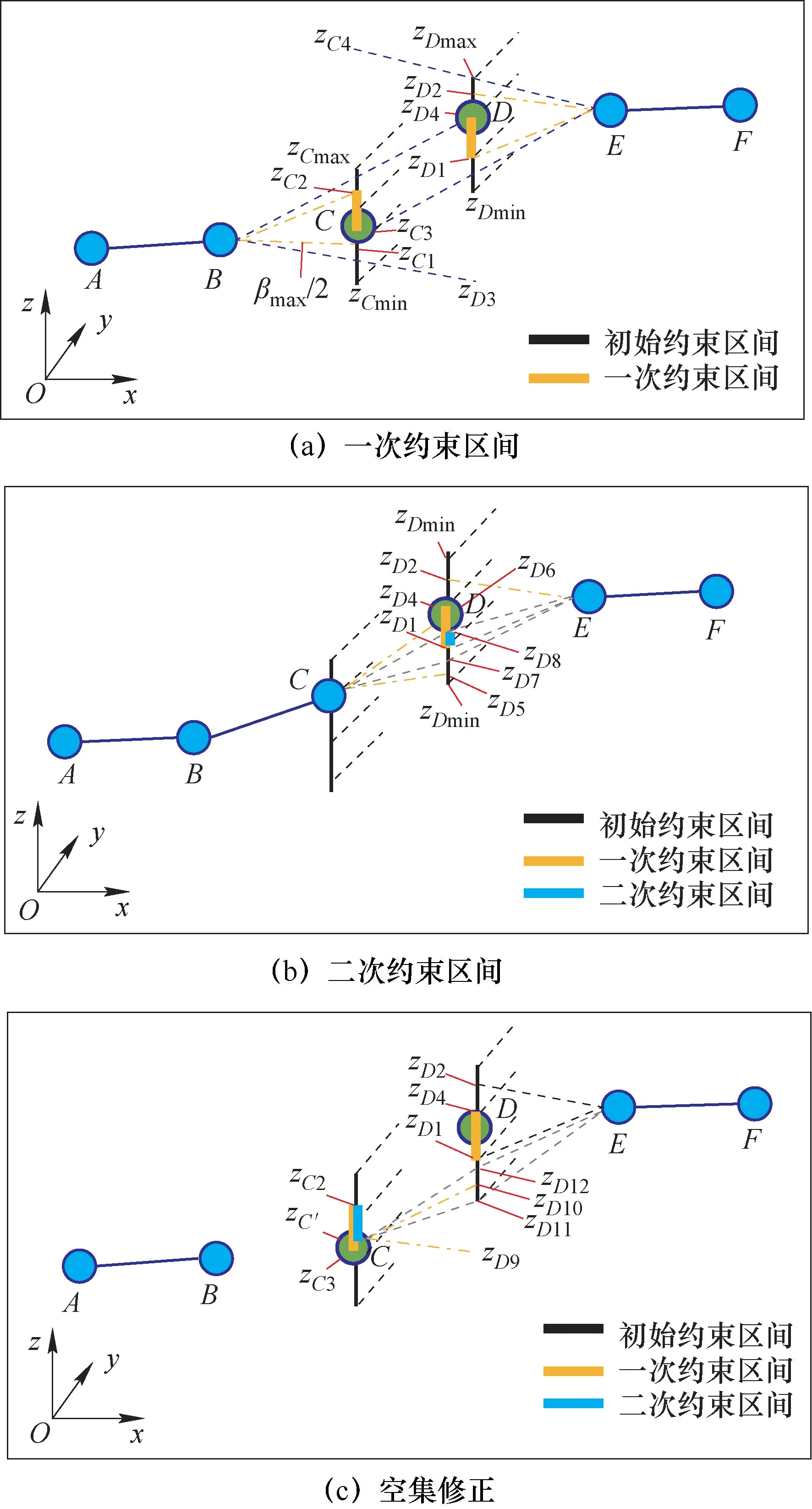

2.2.2.3 连续3个异常点

连续3 点为异常点的修正方法如图11所示。图11(a)中若点C、点D和点E为异常点,可分别计算点C相对于刮板槽AB的取值区间[zC1,zC2]和点E相对于刮板槽FG的取值区间[zE1,zE2],再各自与点C和点E的初始约束区间求交集,可得点C的一次约束区间[zC1,zC2]和点E的一次约束区间[zE1,zE2]。然后,基于点C与点E的一次约束区间,分别计算∠BCD与∠DEF满足垂直弯曲度时点D的最大可能取值区间[zD1,zD2]和[zD3,zD4],与点D的初始约束区间共同求交集,得点D的一次约束区间[zD3,zD2]。最后,在点C、点D和点E各自的一次约束区间内分别计算对应的最优推进路径和底板控制点。不同情况修正方法如下:

(1) 若一次修正后点C、点D和点E中仍存在一点为异常点,则可以参考单一异常点修正方法进行修正。

(2) 若一次修正后点C与点D或点D与点E仍为异常点,则可以参考连续两个异常点修正方法进行修正。

(3) 如图11(b)所示,若一次修正后点C与点E仍为异常点,则分别计算∠BCD与∠DEF满足刮板垂直弯曲度时,点C与点E的取值区间[zC3,zC4]与[zE3,zE4],再分别于各自的一次约束区间求交集,得到各自的二次约束区间[zC3,zC2]与[zE3,zE4],最后在点C与点E的二次约束区间内分别重新计算各自对应的最优推进路径与底板控制点。

图11 连续3个异常点的修正方法Fig.11 Correction method for three consecutive outliers

(4) 若一次修正后点C、点D与点E仍为异常点,则首先将点D视为非异常点,利用修正方法(3)对点C和点E进行修正。修正后再次判断点D是否为异常点,若为异常点,则利用单一异常点修正方法对点D进行修正。

2.2.2.4 连续4个及以上异常点

连续4个及以上异常点的修正方法如图12所示。图12(a)中点C、点D、点E和点F为异常点,且点D与点E之间省略n个异常点(n为自然数)。可以沿控制点序号顺序修正,也可以逆序修正,还可以由两端向中间修正。图12中以两端向中间修正为例进行修正方法说明。

图12 连续4个异常点的修正方法Fig.12 Correction method for four consecutive outliers

(1) 首先,计算点C相对于刮板槽AB的取值区间[zC1,zC2],与初始约束区间[zCmin,zCmax]求交集,得到点C的一次约束区间[zC1,zC2];再基于点C的一次约束区间,计算∠BCD 满足垂直弯曲度时点D的最大可能取值区间[zD1,zD2],与其初始约束区间求交集得到一次约束区间[zDmin,zD2];同理,可得点F与点E的一次约束区间[zF1,zF2]与[zE1,zEmax]。

(2) 如图12(b)所示,在点D与点E的一次约束区间内重新计算其各自的最优推进路径与底板控制点,并分别计算∠BCD与∠EFG满足垂直弯曲度时点C与点F的取值区间[zC3,zC4]与[zF3,zF4];再分别与点C和点F的一次约束区间求交集,得到各自的二次约束区间[zC3,zC2]与[zF1,zF4];最后在点C与点F的二次约束区间内重新计算其各自的最优推进路径与底板控制点。

(3) 重复步骤(1)(2)向中间逐渐修正。如果连续异常点个数为偶数时,修正至最后两点时,则利用连续2个异常点修正方法进行修正;如果连续异常点个数为奇数时,则最后3个异常点可利用连续3个异常点修正方法进行修正。

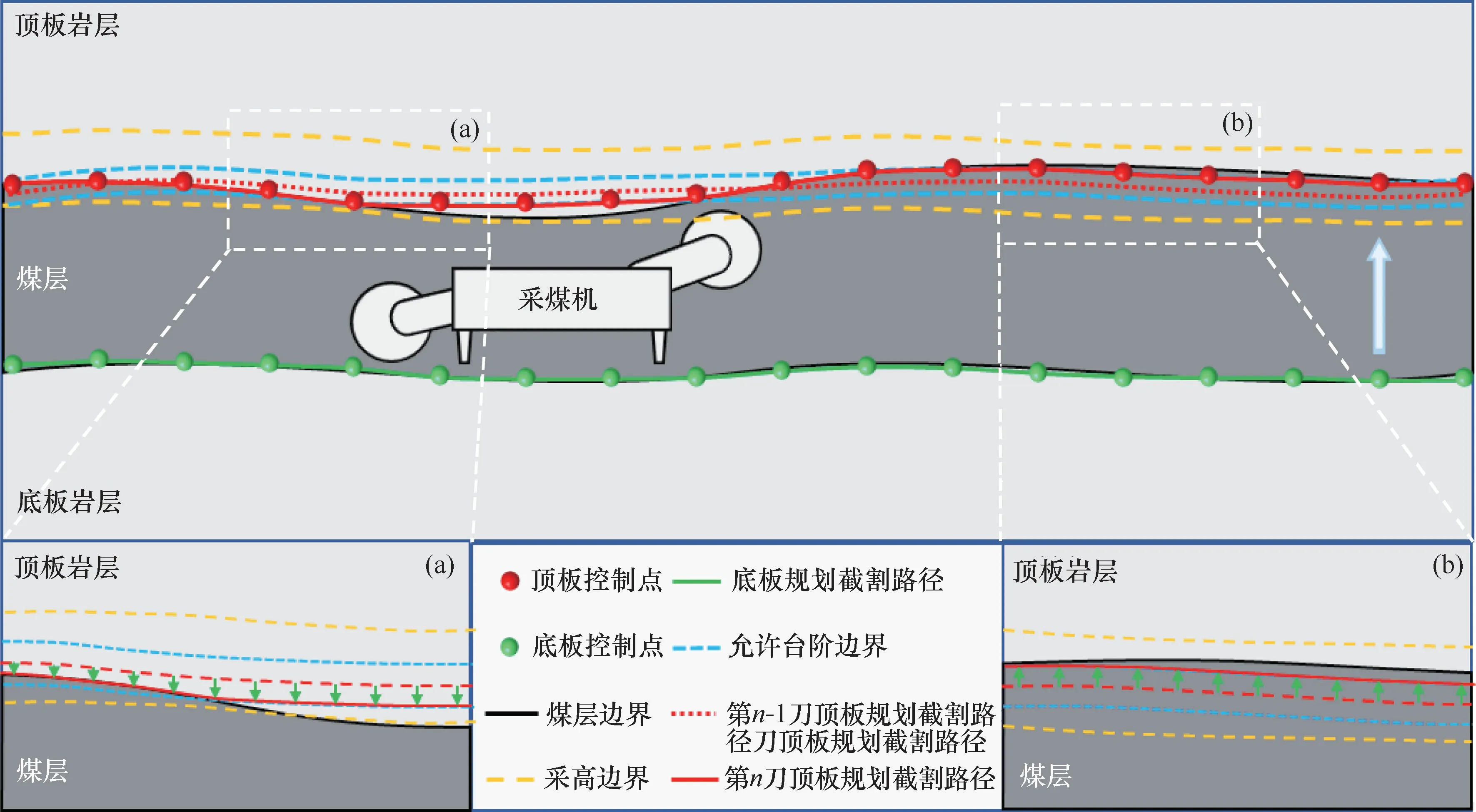

2.3 顶板截割路径计算

顶板截割路径是在底板截割路径的基础上进行的。因为综采工作面的起伏形态主要受底板影响,因此在底板俯仰采基线与截割控制基线已经存在的情况下,顶板控制基线主要考虑采高与顶板台阶高度的影响即可。

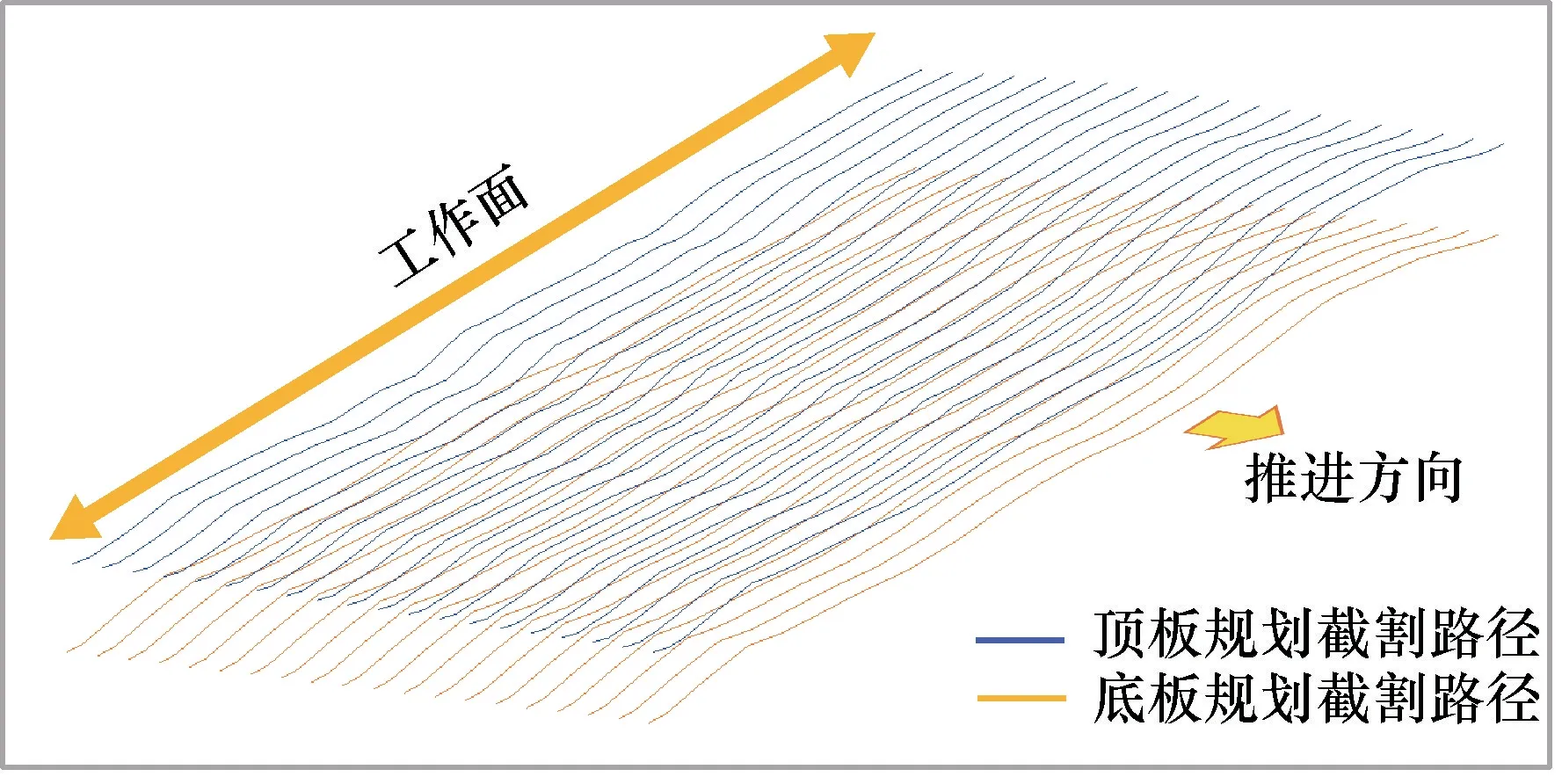

(1) 平行开切眼,连续剖切工作面高精度三维动态地质模型,获得工作面前方n刀模型顶板线,作为每一刀的截割目标线,如图13所示。

图13 顶板规划截割路径生成示意图Fig.13 Schematic diagram of roof plan cutting path generation

(2) 以规划底板截割线控制点向上平移至最大、最小采高,得到条带状前滚筒调节范围。

(3) 以开切眼位置工作面顶板线作为初始顶板线,上下平移最大台阶高度,得到第2个条带状约束区间。

(4) 以当前刀的台阶高度条带约束区间与下一刀的采高条带约束区间共同约束上滚筒,计算当前顶板线与下一刀模型顶板线之间,各控制点满足约束的最大调整值及顶板规划截割路径。

(5) 后续每一刀,以上一刀规划顶板截割路径计算对应台阶高度条带状约束区间,再与下一刀的采高条带约束区间及模型顶板线对比,计算每一刀的控制点最大调整值及顶板规划截割路径。

(6) 在实际应用中,在每一刀截割完成后,根据实时反馈的顶板实际截割路径,替换对应的规划截割路径,对下一刀的滚筒调整量进行修正,得到滚筒实际调整参量。

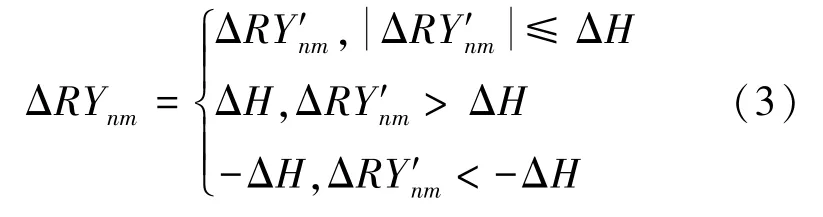

顶板规划截割路径中的控制点与底板截割路径控制点相对应,每个控制点的滚筒预计调整参量ΔRYnm可由式(3)计算得到。

式中,ΔRY′nm为第n刀顶板规划截割路径第m个控制点位置的滚筒预计调整参量;ΔH为顶板最大台阶量,m;ZMRnm为第n刀第m个控制点对应的煤层模型顶板高程,m;ZR(n-1)m为第n-1 刀顶板规划截割路径第m个控制点的高程,m;ZFnm为第n刀底板截割路径第m个控制点的高程,m;Hmax为最大采高,m;Hmin为最小采高,m。

在计算第1 刀滚筒预计调整量时,ZR0m表示综采工作面初始顶、底板线对应控制点高程。

在实际应用中,为减小机械控制误差影响,同样可以利用上一刀实际截割路径ZSR(n-1)m替换式(4)中的ZR(n-1)m,得到第n刀各控制点位置滚筒的实际调整参量ΔRnm。

3 采煤机控制系统通讯协议

3.1 综采工作面截割路径调整参量生成

综采工作面规划截割系统是通过应用接口获取采煤机前后滚筒上一刀实际截割的轨迹。轨迹是一系列具有大地绝对坐标的空间点,输出控制模块自动获取该曲线,并与下一个生产循环的煤层顶、底板规划截割路径进行对比,结合采煤机、刮板输送机、采煤工艺等参数,优化计算截割路径调整参量。

3.2 调整参量计算服务接口

以当前综采工作面的位置数据为请求基础,制定未来n刀截割路径所对应采煤机前后滚筒调整参量计算服务接口。接口主要包括以下几个部分:

(1) 请求接口命令。以HTTP 协议向规划截割系统发送服务请求。

(2) 规划n刀截割路径请求协议。主要数据参数如下:

{" Fwj":**," xDao":**," nRDao":**," Hfloor":**," Hroof":**," Hmax":**," Hmin":**," IniLine":[[X01,Y01,ZF01,ZR01],[X02,Y02,ZF02,ZR02],…,[X0m,Y0m,ZF0m,ZR0m]]}

其中,各参数代表的数据为:

①Fwj:综采工作面回采方向的方位角,(°);

②xDao:请求规划x刀截割路径,x为自然数;

③nRDao:返回n刀预测规划截割路径,n≤x;

④Hfloor:底板最大允许台阶高度,m;

⑤Hroof:顶板最大允许台阶高度,m;

⑥Hmax:最大采高,m;

⑦Hmin:最小采高,m;

⑧IniLine:综采工作面初始顶、底板线数组,为一系列4D 数据,其中,X0m和Y0m为第m个滚筒调整控制点对应的绝对大地坐标;ZF0m为第m个调整控制点的底板高程;ZR0m为第m个调整控制点的顶板高程。

(3) 返回规划截割路径的数据协议。主要数据参数如下:

{"nRDao":**,"nPoint":**,"Dstatus":"**"," Data":[[X11,Y11,ZMF11,ZMR11,ZF11,ZR11,ΔFY11,ΔRY11],[X12,Y12,ZMF12,ZMR12,ZF12,ZR12,ΔFY12,ΔRY12],…,[X1m,Y1m,ZMF1m,ZMR1m,ZF1m,ZR1m,ΔFY1m,ΔRY1m],…,[Xnm,Ynm,ZMFnm,ZMRnm,ZFnm,ZRnm,ΔFYnm,ΔRYnm]]}

其中,各参数的含义为:

①nRDao:返回n刀预测规划截割路径;

②nPoint:每刀控制点的个数;

③Dstatus:数据状态信息,如果有误,返回错误信息;如果成功,返回successed!;

④Data:根据请求返回nRDao 刀规划截割路径所有控制点的数据,为格式数据,其中,Xnm和Ynm为第n刀第m个滚筒调整控制点的绝对大地坐标;ZMFnm为对应煤层底板数据;ZMRnm为对应煤层顶板数据;ZFnm为底板预测规划截割路径数据;ZRnm为顶板预测规划截割路径数据;ΔFYnm为采煤机后滚筒预计调整量,cm;ΔRYnm为采煤机前滚筒预计调整量,cm。

第1 刀滚筒预计调整量等于实际调整量,为第1 刀规划截割路径与综采工作面初始顶、底板线对比计算所得;后续每刀的滚筒预计调整量为相邻两刀规划截割路径对比计算得到。

(4) 滚筒调整参数修正请求协议。因为在采煤机实际截割过程中,虽然严格按照规划截割路径进行截割,但在机械调整控制过程中总是存在细微控制误差,导致实际截割路径与规划截割路径存在略微差异。为减少误差影响,将上一刀实际截割路径返回系统,由上一刀实际截割路径与下一刀规划截割路径对比,得到下一刀滚筒实际调整参量,完成对下一刀的滚筒调整参量的修正。修正请求如下:

{"nDst":**,"LastLine":[[X(n-1)1,Y(n-1)1,ZSF(n-1)1,ZSR(n-1)1],[X(n-1)2,Y(n-1)2,ZSF(n-1)2,ZSR(n-1)2],…,[X(n-1)m,Y(n-1)m,ZSF(n-1)m,ZSR(n-1)m]]}

其中,各参数的含义为:

①nDst:请求修正第n刀滚筒调整量;

②LastLine:第n-1 刀采煤机实际截割路径数组,为一系列4D 数据,其中,X(n-1)m和Y(n-1)m为第m个滚筒调整控制点对应的绝对大地坐标;ZSF(n-1)m为第m个控制点底板实际高程;ZSR(n-1)m为第m个控制点顶板实际高程。

(5) 返回调整参数的数据协议。主要数据参数如下:

{"nRDst":**,"nPoint":**,"Dstatus":"**"," Data":[[Xn1,Yn1,ZMFn1,ZMRn1,ZFn1,

ZRn1,ΔFn1,ΔRn1],[Xn2,Yn2,ZMFn2,ZMRn2,ZFn2,ZRn2,ΔFn2,ΔRn2],…,[Xnm,Ynm,ZMFnm,ZMRnm,ZFnm,ZRnm,ΔFnm,ΔRnm]]}

①nRDst:返回第n刀规划截割路径及滚筒调整量;

②nPoint:每刀控制点的个数;

③Dstatus:数据状态信息,如果有误,返回错误信息;如果成功,返回successed!;

④Data:为根据请求返回第nRDst 刀规划截割路径所对应的m个滚筒调整控制点的数据,为格式数据,其中,Xnm和Ynm为绝对大地坐标;ZMFnm为煤层底板数据;ZMRnm为煤层顶板数据;ZFnm为底板预测规划截割路径数据;ZRnm为顶板预测规划截割路径数据;ΔFnm为采煤机后滚筒调整量,cm;ΔRnm为采煤机前滚筒调整量,cm。

3.3 采煤机规划截割数据接口服务

综采工作面规划截割系统具备规划截割上位机模块,采煤机应具备规划截割下位机模块。综采工作面规划截割系统通过应用接口与采煤机设备开展通讯。应用接口主要用于传输滚筒调整参量,即采高调整量和卧底调整量,对应滚筒为前滚筒或后滚筒时的调整量。

3.4 采煤机规划截割模块通讯协议

3.4.1 通讯接口

以太网接口Modbus TCP/IP 访问设置:

(1) 接口采用100 Mbps,全双工模式;

(2) 接口支持Modbus TCP/IP 的Server 模式,默认端口号502;

(3) 接口默认Modbus TCP/IP 设备号31;

(4) 接口支持功能码03、04、06、08、16,以16位寄存器方式的读写功能,单次读写寄存数目不超60个;

(5) 网络连接超时及最大访问周期为1 000 ms,最小访问周期10 ms。

3.4.2 采煤机运行状态及滚筒调整参量接口

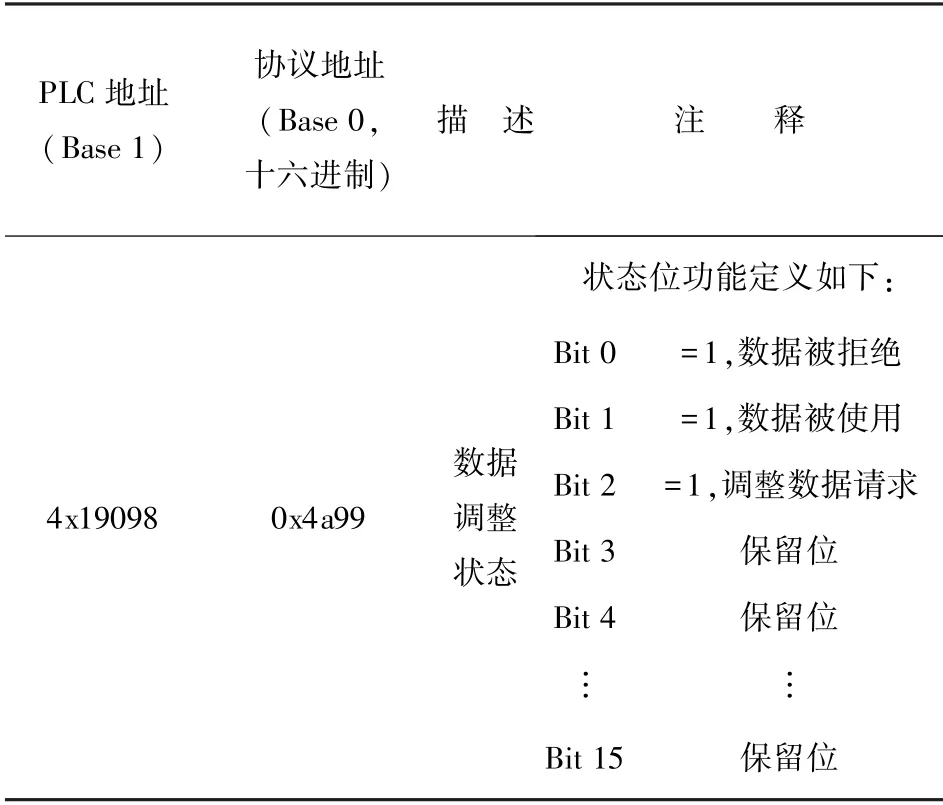

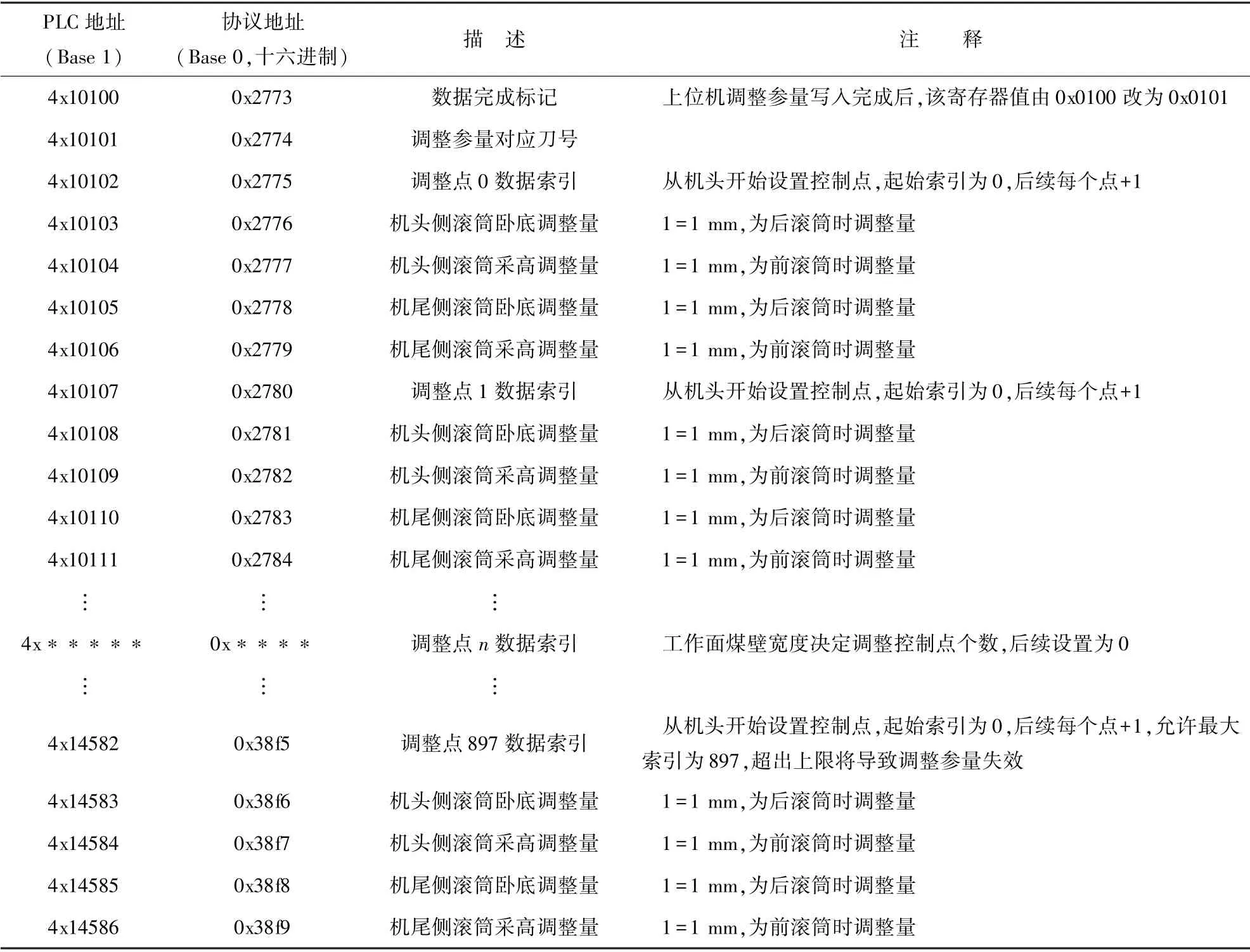

综采工作面规划截割系统上位机可从采煤机下位机的对应接口读取采煤机调整数据请求状态和截割调整量(采高调整量和卧底调整量)信息(表1、表2)。上位机应1 s 至少1 次读取下位机数据调整状态信息,决定调整量的输出,并作为通讯心跳保持信号。

表1 采煤机调整数据请求状态点Table 1 Shearer adjustment data request status points

表2 滚筒调整参量数据点Table 2 Drum adjustment parameter data point

当采煤机处于远方控制允许模式时,上位机可通过应用接口的从机接口,按照约定的数据格式向采煤机写入截割调整量及刀号。

正常情况下,综采工作面高精度三维动态地质模型上位机不主动输出截割调整量,而是由采煤机根据自身的运行状态请求上位机提供截割调整量。上位机根据读取到的数据请求标记后,向下位机输出截割调整量数据。

4 系统实现与应用

试验矿井设计生产能力2.4 Mt/a,井田南北长约14 km,东西宽约11 km,主采3 号煤层。煤层赋存较为稳定,结构简单,构造条件中等,煤质优良。试验工作面受地质构造影响呈西高东低,煤层倾角平均7°,中部存在两条较大断层。工作面沿走向布置,倾向开采,长188 m,埋深645 ~735 m,煤层厚度4.2 ~6.0 m,平均5.66 m。煤层顶板以粉、细砂岩为主,底板以泥岩、粉砂岩为主岩,局部有伪顶,厚约0 ~3.13 m,岩性为泥岩。

系统利用钻探、地震、生产、煤岩层探测等数据,构建综采工作面高精度三维动态地质模型,包括煤层、断层、煤壁、构造、夹矸、裂隙等关键位置多分辨率模型构建,并利用最新数据实现模型的局部动态修正,提高模型的精度。

基于综采工作面高精度三维动态地质模型规划综采工作面开采控制基线,同时开发与电液控系统的数据接口,实现地质模型规划截割数据和采煤机的交互功能,指导采煤机自适应智能化割煤,如图14至图17所示。

图14 综采工作面底板俯仰采基线Fig.14 Fully mechanized working face floor pitching baseline

图15 综采工作面底板数据格网及底板截割路径Fig.15 Floor data grid and floor cutting path of fully mechanized working face

图16 综采工作面顶、底板截割路径Fig.16 Cutting line of roof and floor of fully mechanized working face

图17 智能化综采工作面采煤规划截割路径(绿线)Fig.17 Intelligent fully mechanized working face planning cutting path(green line)

实践表明,采煤机自适应智能化割煤技术适用于不同底板倾角的煤层,可以更好地贴合煤层顶、底板线;割底与留煤总量较记忆割煤平均减少79.58% ,有利于智能化综采工作面快速推进的同时,减少资源的浪费。

5 结 论

(1) 基于采煤机自适应智能截割理念,设计了综采工作面采煤机智能截割系统运行模式,将高精度三维动态地质模型与采煤机开采规划算法耦合,实现地质模型更新、开采基线规划与采煤机滚筒调整之间的高效协作。

(2) 以俯仰采基线控制点作为数据节点构建底板数据格网,以刮板输送机垂直弯曲度为主要考虑因素,对底板控制点进行筛查比对、找出异常控制点,并提出一套系统的对异常点修正方法,使底板控制点沿牵引方向可以生成底板规划截割路径,沿推进方向可以生成修正后的俯仰采控制基线;并以底板截割路径为基础,以采高和顶板台阶高度为约束条件,通过对比前一刀顶板截割线和模型顶板线,实现对顶板截割路径的调整。

(3) 设计了规划截割系统内滚筒调整参量的计算服务接口,以及规划截割系统与采煤机控制系统间的通讯协议,实现了采煤机滚筒基于规划截割路径的精准控制。

(4) 采煤机智能截割系统适用于不同底板倾角的煤层。割底与留煤总量较记忆割煤大幅减少,有利于智能化综采工作面快速推进的同时,减少资源的浪费。