管索组合结构支护新技术及其在深部大变形巷道应用研究

2023-01-17单仁亮仝潇代卫林王兆瑞刘松李泳臻刘冬陈明远

单仁亮仝潇代卫林王兆瑞刘松李泳臻刘冬陈明远

1.中国矿业大学(北京) 力学与建筑工程学院,北京 100083;2.冀中能源峰峰集团宝峰矿业有限公司九龙矿,河北邯郸 056200

锚杆支护作为一种快速、安全、经济的巷道支护方式,在世界主要产煤国获得广泛应用[1-3]。早在20世纪40年代初期,锚杆就已经在美国煤巷中被使用。到20世纪末,美国矿井锚杆的年耗量已达1 亿根之多,澳大利亚也达800 万根以上,澳美两国所有煤矿的巷道锚杆支护所占比重几乎达到了100%,居世界领先地位。英国在1987年从澳大利亚引进了锚杆支护技术,到1997年锚杆支护占有率快速发展到了90%左右,煤矿效益得到明显提高。随后,德国、波兰等国家纷纷引进澳、英煤巷锚杆支护技术。

我国从1956年开始研究与应用锚杆支护技术,至今已有66年的历史。20世纪60年代,锚喷支护技术在岩巷应用;70年代推广应用[3]光爆锚喷支护技术;80年代至90年代在徐州、淮南、西山等几个矿区进行了锚杆支护现场试验,取得了良好效果[4]。但是,早期主要是在地质条件简单的回采巷道中应用锚杆支护,而围岩松散破碎等条件下并未获得良好效果。“八五”时期,国家将煤巷锚杆支护技术列为重点科技攻关项目,经过多年研究取得了可喜进展,锚杆支护在新掘煤巷中占比提高至15%。1996年,邢台矿务局引进澳大利亚全套锚杆支护技术,发展和研发了强力锚杆、锚索支护系统,大幅度提高了巷道支护效果与稳定性,解决了深部高地应力巷道、特大断面巷道等支护难题,促使煤巷锚杆支护发展至更高水平[5]。自此,锚杆和锚索支护在我国煤矿得到大面积应用。

2005年以来,针对大变形巷道、冲击危险巷道等困难条件支护要求,康红普等[6]研发了“三高一低”锚杆支护技术,开始重视锚杆支护强度和刚度,有效提高了巷道掘进效率;何满潮等[7]设计了一种具有超大伸长率和高恒阻的新型吸能锚杆,在给巷道围岩提供恒定支护阻力的同时,允许围岩产生较大变形量,并成功在千米深井大变形巷道应用;王爱文等[8]基于金属圆管扩胀塑性变形及摩擦耗能原理发明了一种防冲锚索;高明仕等[9]开发了一种适用于普通锚杆索配套使用的让压管;代连朋等[10]设计了一种适用于锚杆的轴裂式防冲吸能构件。此外,针对破碎围岩巷道,将锚固与注浆有机结合,陆士良等[11]开发了多种形式的注浆锚杆、锚固注浆支护技术;针对深部巷道,Li等[12]研究应用了卸压锚索箱梁系统;针对采煤机截割金属锚杆支护煤帮引起的安全问题,马念杰等[13]研制和使用了新型玻璃钢锚杆。

这些新型锚杆支护技术在地下工程应用中发挥着重要作用,为我国巷道支护作出了贡献。但这些锚杆和锚索大多由多种材料组合而成,施工复杂,价格昂贵,虽有较强的吸能特性,但抗剪切性能表现一般。并且,锚杆和锚索支护技术在我国煤巷的使用时间相对较短,使用过程中仍然存在一定问题,主要体现在两个方面:一是锚杆和锚索破断率高;二是锚杆与锚索支护作用区分不清。

基于此,本文提出了一种煤矿管索组合结构(Anchor Cable with C-shaped tube,ACC)支护新型技术,在详细分析锚杆和锚索各自的支护作用基础上,开展了普通锚索与管索组合结构的剪切对比试验,明确了新型管索组合结构的力学性能。并将新型管索组合结构在深部大变形巷道的围岩支护中进行应用,有效解决了锚索破断以及巷道非对称大变形难题。

1 锚杆锚索支护作用

1.1 锚杆支护作用

锚杆有良好的刚度和一定的抗剪强度,一定程度抵挡岩层错动引起的剪切破坏,对破碎围岩起到较好的支护效果[14-15]。为了能够充分发挥锚杆的主动支护作用,20 多年来,我国煤巷锚杆支护一直在追求高强度、高刚度、高预应力。然而,在实际锚杆支护中,如果支护强度过高,导致采煤工作面后方的直接顶不能及时垮落,从而产生安全隐患,过高的锚杆支护性能,相应提高了巷道支护成本,且锚杆的预应力越高,杆体自身抗剪强度越低。

预应力锚固技术将稳定地层(或结构)与被加固体紧密结合,并立即向被加固体主动施加压应力,形成一种新的复合结构体,提高锚杆的支护刚度。施加预应力给锚杆早期提供支护刚度,在巷道掘进时,被破坏的有裂缝的岩层被锚杆压紧并被悬挂在自然平衡拱上,可以防止巷道施工中的塌方事故。

预应力锚固技术应用了挤压加固作用的基本原理,在破碎围岩中安装预应力锚杆后,锚尾和锚固段处的预应力Fp挤压围岩,以角θ向围岩中扩散形成一个锥形压缩区。各个锥形压缩区相互重叠连接,形成均匀的连续压缩带[16],如图1(a)所示。在这一连续压缩带内,锚杆的预应力主动支护作用提高了围岩的最小主应力σ3,从而提高了围岩强度;相反,围岩进一步变形也会受到锚杆被动支护力Fs的约束。在发挥围岩抗压、抗剪能力及锚杆抗拉能力的材料特性基础上,围岩与锚杆共同组成了一个有较强承载力的拱结构,称之为组合拱,如图1(b)所示。拱内的岩石由于受到了锚杆的径向压缩作用,抗剪强度参数黏聚力c、内摩擦角φ将得到明显提升。组合拱如同桥拱结构,可以承受外部围岩压力。

图1 锚杆调动围岩支护机理Fig.1 Supporting mechanism of surrounding rock by bolt movement

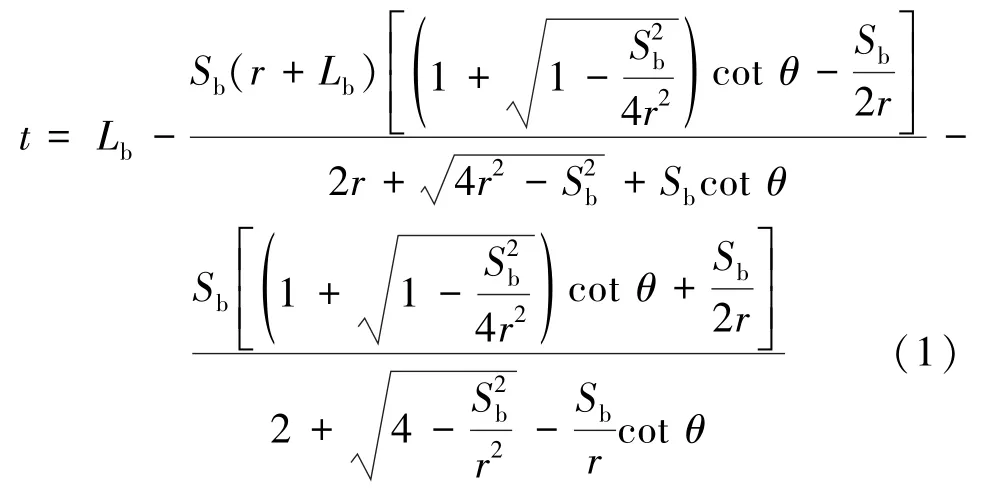

假设巷道为圆形,根据图1中的几何关系,组合拱的厚度可以表示为

式中,t为组合拱厚度,m;Lb为预应力锚杆自由段长度,m;r为巷道开挖轮廓曲率半径,m;Sb为锚杆间距,m;θ为压力扩散角,(°)。

可见,锚杆支护作用在于获得较大的组合拱厚度和较高的围岩强度。组合拱中岩体受径向应力和切向应力的约束,处于三向应力状态,提高了岩体强度,并且预应力和岩体强度越高,组合拱的厚度和强度越高,承载力也就越高。

1.2 锚索支护作用

锚索支护一般采用有一定弯曲柔度的多股钢绞线,一段锚固在深部稳定的岩土层中,另一段应为自由段,以适应围岩潜在的破坏。通过对锚索进行张拉,产生预应力,给围岩施加压力。锚索的长度一般是锚杆的3 ~5 倍。锚索支护作用主要是提供较大的锚固力和预紧力,将浅部不稳定的围岩锚在深部稳定的岩层。与锚杆相比,锚索的锚固范围、支护强度是锚杆支护无法比拟的,且与普通锚杆不同的是锚索可以对巷道顶板进行深部锚固,从而产生悬吊作用。

预应力锚索的支护优势与锚索的极限抗拔力直接相关[17-18]。皱金锋等[19]通过非线性Mohr-Coulomb 强度准则和极限平衡原理推导出了预应力锚索极限抗拔力计算公式,并证实当非线性参数相同时,锚索极限抗拔力随围岩正应力的增加而增大。但煤矿小直径树脂锚索由于树脂锚固剂与围岩和锚索都有很高的粘结作用,设计中一般不必考虑正应力。对锚索进行预张拉,可以确保岩层之间得到更好的约束。

值得注意的是,由于锚索引进煤巷时间较短,很多人对其支护机理认识不足,煤矿巷道往往存在小范围内密集布置锚索,一些煤巷支护中存在将锚索当作锚杆使用的现象,也就是在20 ~30 cm2的极小范围内布置5 ~9 根锚索[20]。同排布置若干锚索,甚至布置束锚索。这些都是认知误区。实际上,巷道支护中如果锚索布置间距太近,相邻锚索张拉后应力损失大(图2)。因此,应当合理控制锚索间距,以充分发挥锚索单独作用。

图2 竖向抗拔锚索应力传递影响区Fig.2 Influence area of stress transfer of vertical uplift anchor cable

另外,起初的锚索结构并未考虑其横向作用[21]。一般情况,对于巷道围岩裂隙发育、顶板破碎岩体,锚索往往很难发挥支护作用,这是因为锚索必须锚固在潜在滑裂面之外的稳定岩层中,锚索的另一段通常为自由段,伴随着高预应力的施加,钢绞线呈紧绷状态,虽然锚索的拉应力很高,但高预应力同时会削弱锚索体自身的抗剪强度。岩体不连续面发生横向剪切位移引起的横向作用极易导致锚索自由段破断。

综上所述,在巷道围岩变形破坏前,对围岩进行锚杆、锚索支护,可以起到主动支护作用,从而有效阻止围岩变形破坏。同时,在围岩内部安装锚杆,可以改善围岩的受力状态,使其尽可能与巷道开挖前的原始受力状态保持相近,从而有效控制巷道围岩径向位移以及围岩破坏区和应力拱向深处扩展。但是,目前的锚杆支护技术仍然存在两个具有挑战性的问题[22-23]:一是剪切应力集中导致的锚杆-岩石界面失效;二是当拉力或剪力位移超过其变形能力时,锚杆本身过早失效。

2 管索组合结构及其支护作用

2.1 管索组合结构

管索组合结构设计理念是希望通过改善、优化锚索自由段在现场应用时的受力状态,在满足具备较高轴向承载力的同时,能够防止自由段受岩层错动、岩块挤入孔内等横向作用导致的破断。

管索组合结构主要由C 型钢管、锚索、托盘和锚具组成,如图3所示。其中,C 型钢管套装在锚索的自由段,使锚索自由段具备了抵抗横向荷载作用的能力,管长可以根据煤矿巷道现场情况灵活选取。现场破断锚索的长度一般小于2 m,故管长通常设计为2 m。

图3 管索组合结构Fig.3 Anchor cable with C-shaped tube

该结构中预应力锚索的优点在于较大的支护长度和较强的承载能力,因此锚索一般锚固于深部的稳定岩体中。利用锚索较长的锚固深度,可以调动深部岩体的承载能力来支护围岩。锚索张拉后,其预应力在围岩变形前即发挥主动支护作用加固围岩,承担了一部分围岩荷载。

锚索自由段贯穿稳定性差的浅层围岩,C 型钢管则降低了锚索自由段受局部横向作用现象。锚索作为一种柔性支护,其自由段与围岩处于非粘结状态,孔壁与锚索自由段间存在空隙,锚索自由段受横向作用时易发生断裂,而ACC 中C 型钢管首先直接承受围岩错动或局部横向作用,然后随着围岩进一步变形C 型钢管会将自由段锚索裹紧,此时管索形成一体。

管索一体后有足够的强度和刚度,将巷道围岩控制在其允许的范围之内,避免因过度变形而破坏围岩或支护结构。管索组合结构在与围岩共同作用过程中,能实现管索支护一体化、荷载均匀化。

2.2 管索组合结构支护作用

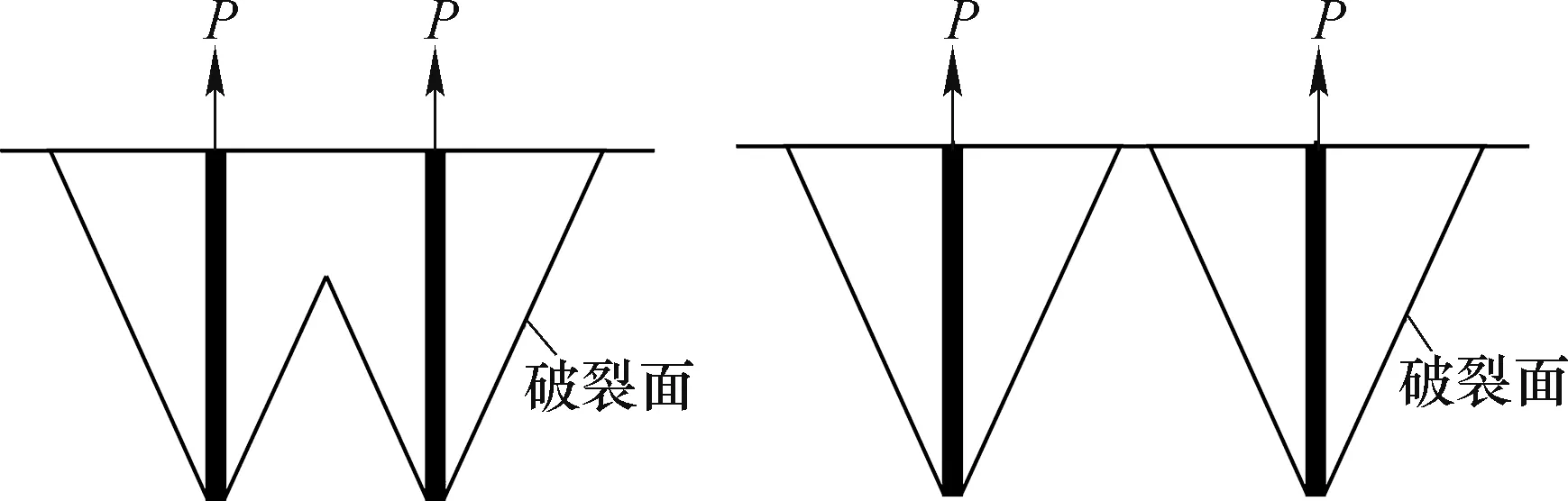

为了明确管索组合结构的剪切力学特性及支护作用,开展了管索组合结构与普通锚索的对比试验。

2.2.1 试验方案

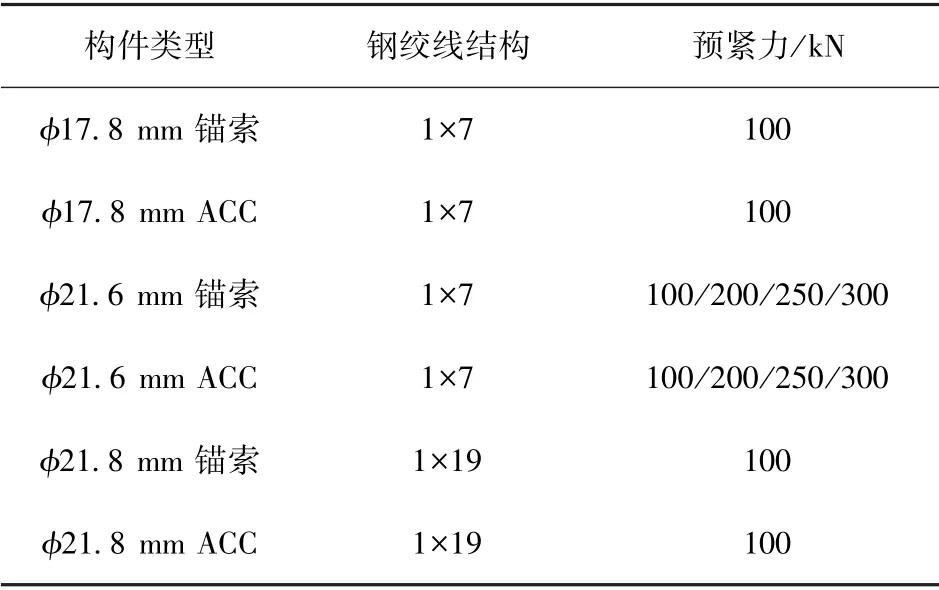

设计了不同类型普通锚索和ACC 在不同预紧力下的剪切对比试验(表1)。

表1 锚索和ACC 剪切对比试验Table 1 Cable and ACC shear comparison test plan

2.2.2 混凝土块制备

(1) 将材料按水∶水泥∶石子∶砂子=1 ∶2 ∶4 ∶4 的比例混合搅拌,在模具中制作尺寸300 mm×300 mm×300 mm 的混凝土块,预先将外径32 mm 的钢管水平放置在模具中心,以形成预制孔,同时,分别取同批次混凝土放入标准试件盒中,以便获取大混凝土块的抗压强度。

(2) 室内养护28 d 后,拆除模具,对标准试块进行单轴压缩试验,最终测得混凝土块的抗压强度约为35 MPa。

(3) 每组试验的完成需用3个混凝土块,且试验前将其分别放置于剪切盒中。

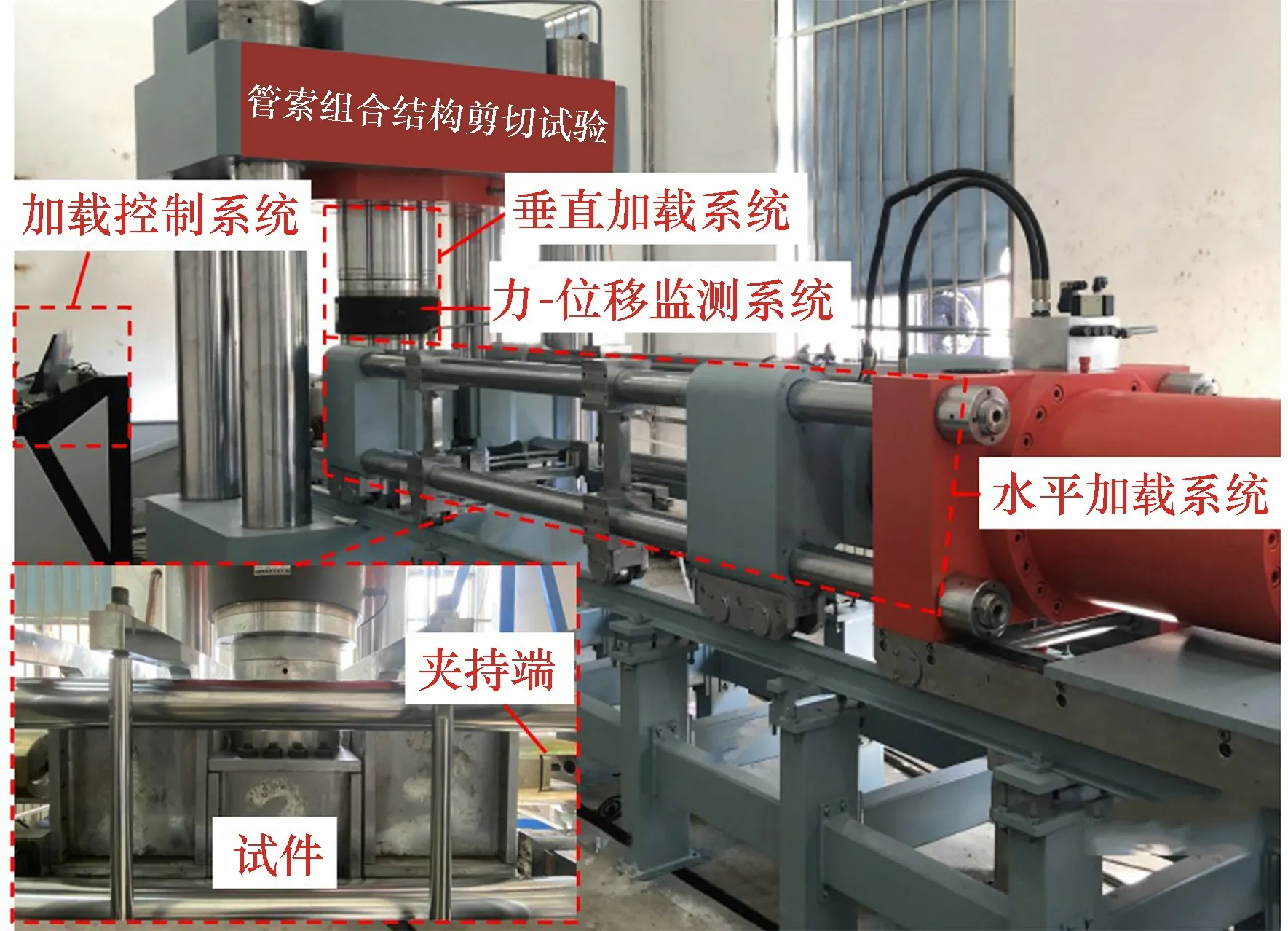

2.2.3 试验系统

试验利用管索剪切试验系统进行。该系统主要由加载系统、力-位移监测系统和加载控制系统3 部分组成,如图4所示。

图4 管索剪切试验系统Fig.4 Shear test system of tube and cable

试验前用锚具将锚索两端固定,然后通过水平加载系统对锚索施加预紧力,此时预紧力仅对锚索施加,使3个混凝土块间不存在相互作用力,从而使混凝土接触面间不受正压力,旨在研究构件在纯剪切荷载下的性能,消除接触面摩擦影响。通过垂直加载系统,采用位移控制法对中间剪切盒施加垂直剪切位移,速率为2 mm/min,直到构件破断或剪切位移到达200 mm(最大位移),试验结束。

2.2.4 试验结果分析

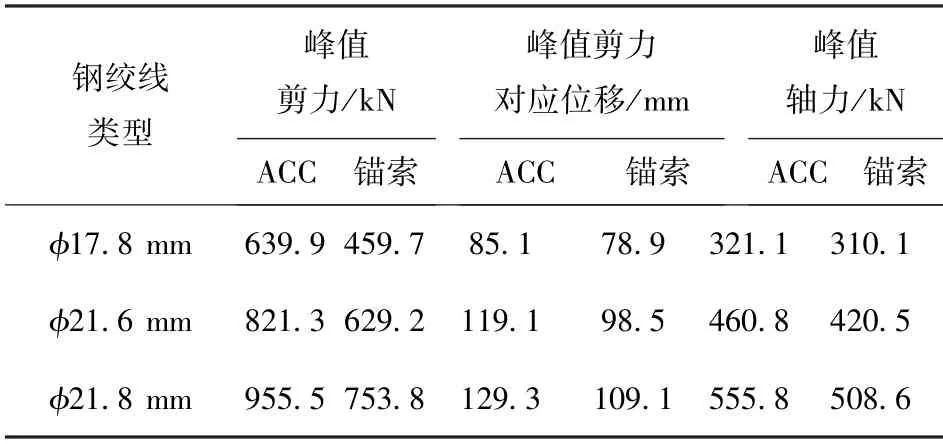

对锚索和ACC 所受最大荷载及最大剪切位移进行统计,结果见表2和表3[24]。

表2 不同类型构件试验结果对比(预紧力100 kN)Table 2 Comparison of test results of different types of components(pretension 100 kN)

表3 不同预紧力构件试验结果对比(φ21.6 mm)Table 3 Comparison of test results of components with different preloads(φ21.6 mm)

分析表2和表3可知:

(1) 承载能力。预紧力100 kN 时,相比φ17.8 mm、φ21.6 mm 和φ21.8 mm 锚索,同类型ACC 的最大剪切荷载分别为前者的1.39、1.31 和1.27 倍,最大轴向荷载分别为前者的1.04、1.1 和1.09 倍。预紧力为100 kN、200 kN、250 kN、300 kN时,φ21.6 mm ACC 的平均最大剪切荷载为φ21.6 mm 锚索的1.36 倍,平均最大轴向荷载为φ21.6 mm 锚索的1.07 倍。可见,管索组合结构具有更高抗剪能力。

(2) 剪切变形能力。定义最大剪切位移为锚索或ACC 峰值剪切荷载对应的剪切位移。相比φ17.8 mm、φ21.6 mm 和φ21.8 mm 锚索,同类型ACC 的最大剪切位移分别为前者的1.08、1.21 和1.19 倍,表明管索组合结构在一定程度上提高了锚索在剪切方向的延展性。

综上所述,与锚索相比,管索组合结构具有更高的抗剪能力和剪切方向延性。这是因为ACC 中的C 型钢管可以有效保护锚索,减少节理面附近应力集中的发生,通过管与锚索的摩擦改善锚索的受力状态,充分调动了锚索在剪切方向的延展性。

在构造应力和工程施工影响下,巷道中的围岩体往往包含较多裂隙,并且这些裂隙可能会发生一定程度的错动或张开,导致围岩大变形。为解决围岩大变形引起的锚索破断问题,ACC 在靠近孔口的锚索自由段套装一定长度的C 型钢管,节理面附近的C 型钢管在横向作用下可以将锚索握裹,管索一体抵抗变形,从而保证锚索自由段不易发生破断,其作用机理如图5所示。

图5 纯锚索和ACC 支护作用机理示意图Fig.5 Schematic results of possible transverse action on pure anchor cable and ACC

3 深部巷道工程应用

3.1 工程概述

九龙煤矿位于河北省邯郸市峰峰矿区,该矿设计生产能力为1.5 Mt/a。15242 工作面主采2 号煤,工作面平均走向长为1 030 m,与15236 工作面相邻,如图6所示。15236 工作面已回采完毕,工作面间保留了20 m 煤柱。15242 回采巷道紧靠15236工作面采空区,巷道直接顶为砂质泥岩,平均厚度约2.2 m,基本顶为细砂岩,平均厚度6.8 m,直接底为细砂岩,平均厚度6 m,煤层平均厚度1.8 m,岩层倾角10° ~15°,埋深694.1 ~791.4 m。

图6 工程位置平面Fig.6 Project location plan

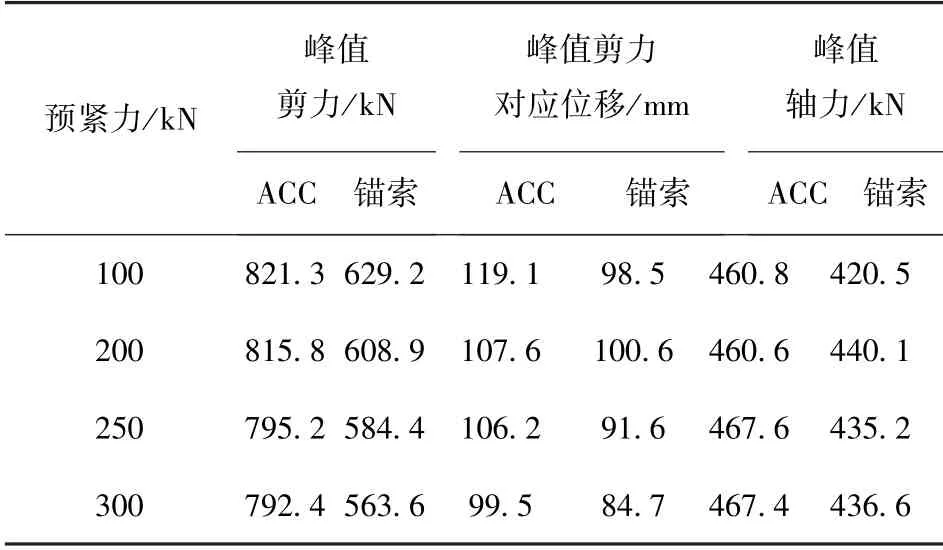

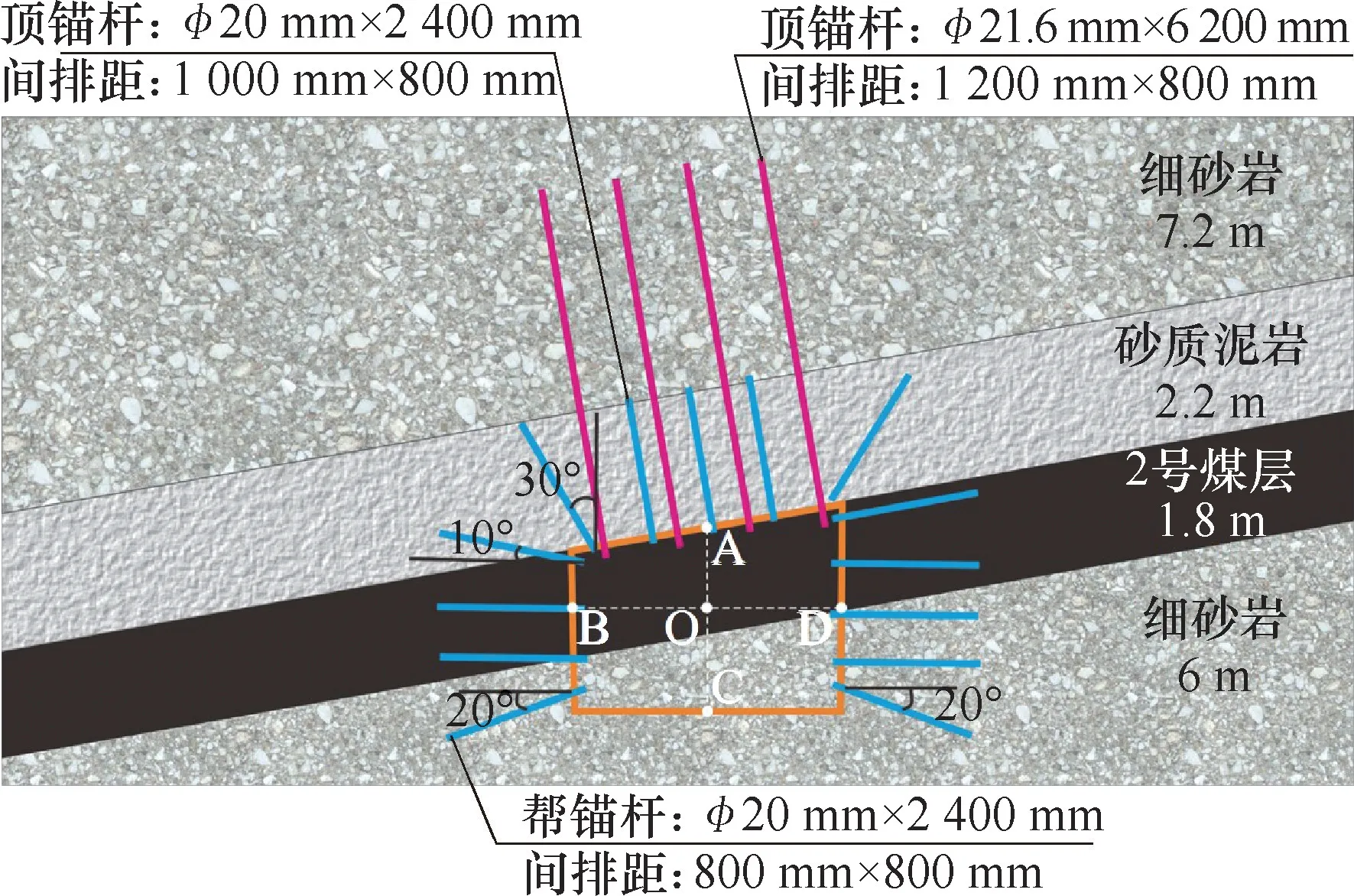

该巷道采用沿顶板掘进方式成巷,巷道为梯形断面,其中高帮为煤柱侧,高3.4 m,低帮为实体煤侧,高2.6 m,宽4.4 m。顶板原支护采用锚索(φ21.6 mm×6 200 mm)和锚杆(φ20 mm×2 400 mm)支护,顶锚索间排距1 200 mm×800 mm,顶锚杆间排距1 000 mm×800 mm;两帮采用锚杆(φ20 mm×2 400 mm)支护,间排距800 mm×800 mm。巷道原支护设计如图7所示,原支护方案导致围岩严重变形,如图8所示。

图7 工程地质和原支护平面Fig.7 Engineering geology and original support plan

图8 原支护巷道变形破坏情况Fig.8 Deformation and damage of original support roadway

3.2 巷道变形破坏特征

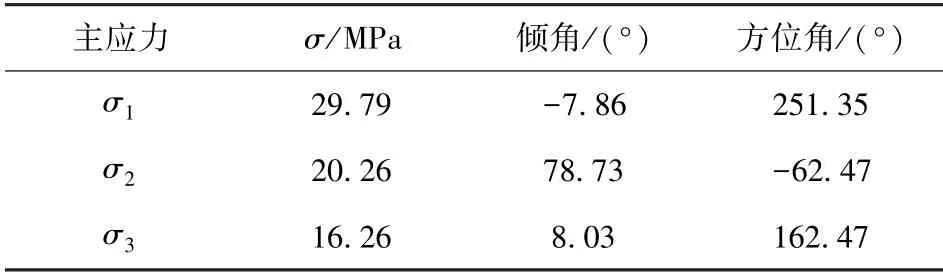

为分析该巷道原支护结构下巷道围岩的变形破坏机理,现场通过应力解除法获得了该巷道周围的应力情况,并在巷道掘进过程中持续监测巷道的表面位移以及围岩内部破坏情况。测试结果见表4。

表4 地应力测试结果Table 4 In-situ stress test results

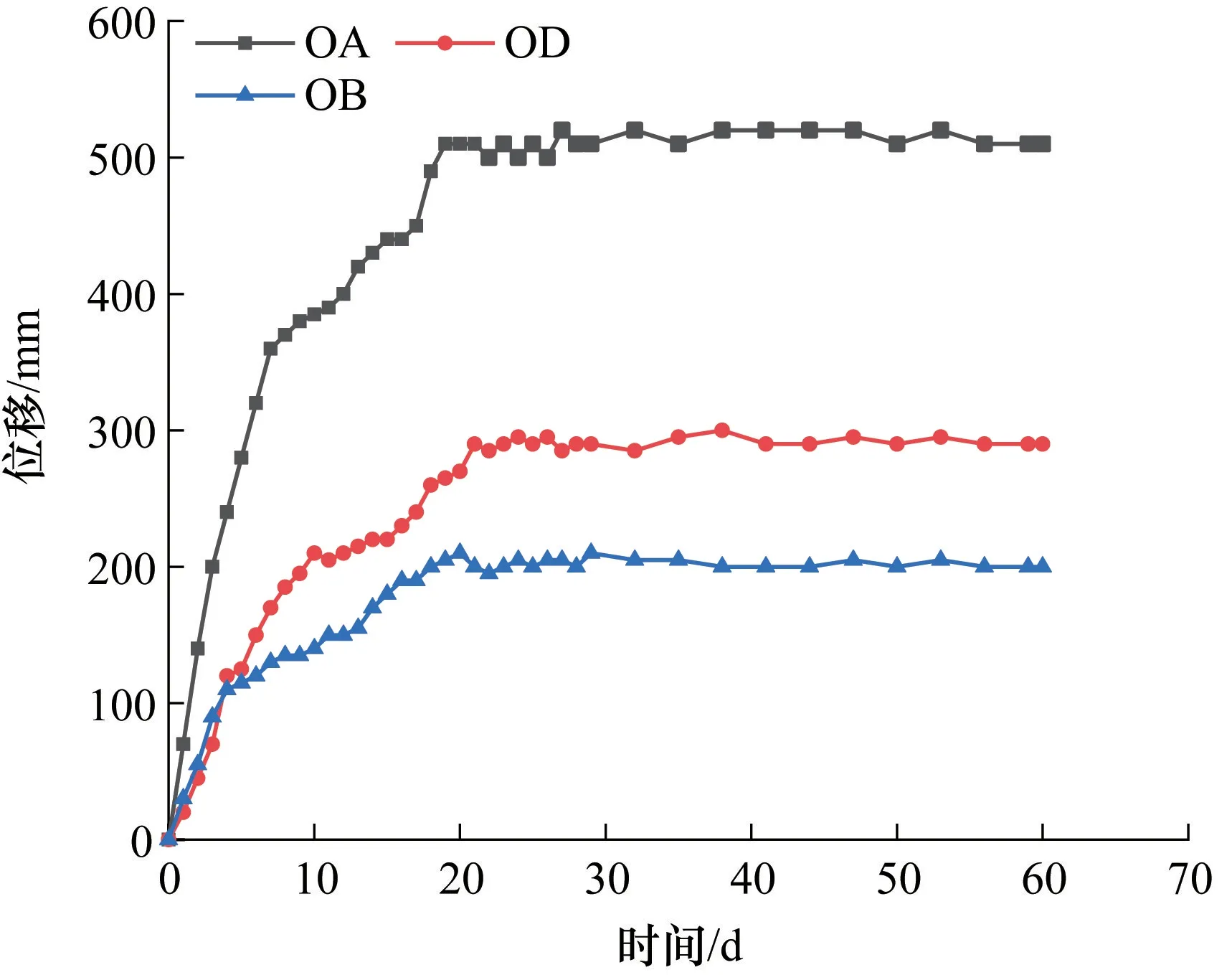

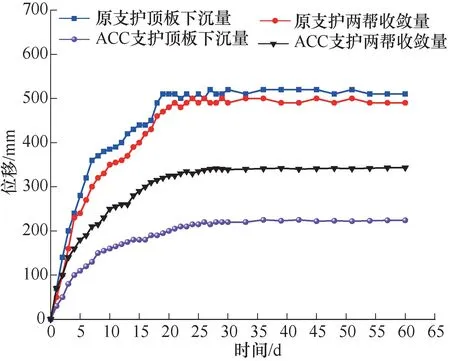

在巷道典型区域布置监测断面(图7),监测顶板下沉量(OA)以及两帮的收敛量(OB 和OD),监测结果如图9所示。

图9 原支护巷道的位移变化曲线Fig.9 Displacement curve of the roadway

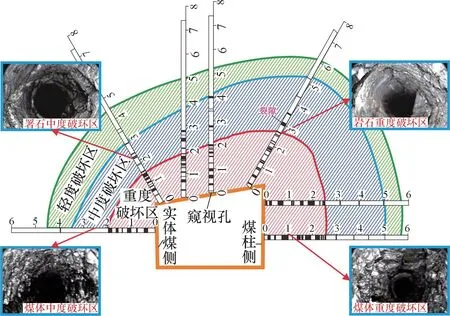

使用钻孔窥视仪对巷道围岩内部进行钻孔结构观测,并在每个截面布置7个钻孔,以检测周围围岩遭受的损坏并识别围岩内部松动。绘制了每个孔的探测结果,黑色区域表示围岩裂缝发育区域,如图10所示。

图10 围岩破坏范围探测结果Fig.10 Detection results of surrounding rock damage range

通过现场测试及监测结果综合分析,发现:

(1) 实测巷道周围最大主应力29.79 MPa,近水平方向。巷道处于高应力作用下,高应力对巷道围岩破坏明显,使得围岩变形大。

(2) 从巷道掘进到工作面开采期间,围岩变形不断增大,变形幅度逐渐减小,顶板下沉量>煤柱侧收敛量>实体煤侧收敛量。此外,顶板最大下沉量为510 mm。

(3) 巷道顶板中节理、裂隙发育,且越靠近高帮侧顶板围岩结构完整性越差,裂隙发育最大深度达6.09 m,在2.67 m 范围内,顶板围岩较破碎;在高帮靠近巷道表面2.5 m 范围内裂隙发育明显,围岩破坏严重,裂缝相互贯通;低帮内裂隙发育集中在2 m 范围内,围岩破坏范围明显小于高帮侧,围岩变形大小依次为:顶板>煤柱侧>实体煤侧。可将围岩按照破坏程度从浅到深划分为重度、中度和轻度破坏区,巷道壁面与重度破坏区、中度破坏区及轻度破坏区的最大距离分别为2.67 m、5.23 m和6.09 m。

综上所述,原支护结构中锚杆在重度破坏区范围内,不能起到足够的支护作用,这促使锚索承受较大部分的压力,从而使围岩缺乏安全性。此外,重度破坏区内裂隙和离层多,存在较多节理面,锚索易受横向作用而发生破断。

3.3 ACC 支护设计及应用效果

因巷道围岩所处岩层倾角在10° ~15°,根据现场测试及围岩变形观测,巷道围岩会发生非对称变形,因此在巷道支护设计时需要考虑预防巷道非对称变形的产生。设计时考虑了如下原则:

(1) 根据围岩结构观测结果,需对巷道高帮肩角附近进行局部强化支护,且为了阻止岩石滑移,故将两肩角处的锚杆改为ACC,且与两帮的夹角按接近30°布置。

(2) 由于巷道断面为斜矩形,顶板易破坏、锚杆锚索易破断,因此需要对顶板进行强化支护,顶板支护使用ACC。

3.3.1 多层次支护技术围岩控制原理

基于顶板锚索分区锚固机理[25],提出顶板支护采用以长短锚索ACC 为主导、联合T 型钢带和“双网”(塑料网+金属网)的多层次支护技术。多层次支护技术围岩控制原理如下:

第一层次:短锚索ACC。采用锚索长度5.2 m、C 型钢管长度2 m 的ACC,主控重度及中度破坏区。短锚索的支护深度远大于原来的顶锚杆,能够更好地控制顶板下沉,C 型钢管则可使短锚索自由段具备抵挡围岩滑移错动等横向作用导致的破坏,从而加强对重度及中度破坏区的有效控制。

第二层次:长锚索ACC。采用锚索长度6.8 m、C 型钢管长度2 m 的ACC。锚索长度的增加使其锚固深度增加,应优先将其布设在顶板的中心区域,锚固在比短锚索更深部的轻度破坏区以外的稳定岩层中,可有效控制破坏区内顶板的挠曲离层,且C 型钢管能保护长锚索在具备高预应力、高承载力的同时,使其自由段不受破断。

第三层次:T 型钢带和“双网”支护。采用柔性塑料网比较轻巧,可以防止小石子或破碎煤岩块垮落、片帮;钢筋网具有一定的刚度,一定程度上可以改善巷道表面围岩受力状况,防止局部围岩垮落,起到很好的围岩护表作用,提高巷道安全性。T 型钢带是顶板整体支护结构形成的基础,对锚索预紧力的传递及工作阻力的扩散、支护范围的扩大、整体支护能力的增强具有重要作用。

3.3.2 支护方案设计

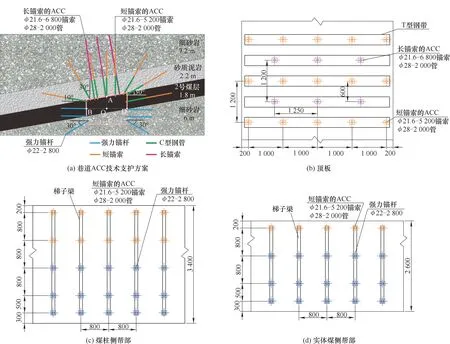

为降低顶锚索的破断率、保证煤帮的支护强度及有效控制巷道整体变形,结合围岩破坏范围和现场工程实际,提出多层次支护技术进行巷道顶帮控制,确定巷道支护方案(图11)、具体支护工艺及参数。

图11 ACC 支护方案示意图(单位:mm)Fig.11 Schematic diagram of the ACC support scheme

(1) 顶板支护。采用长短锚索ACC、T 型钢带和“双网”联合支护,形成3个支护层次。金属网采用φ6.5 mm 的钢筋焊接而成,塑料网采用高强聚酯纤维网;T 型钢带规格为4 200 mm(长)×280 mm(宽)×5 mm(厚);ACC 中的C 型钢管采用Q345 钢板卷制而成,规格均为φ28 mm×2 000 mm,强力钢绞线为φ21.6 mm×6 800 mm 和φ21.6 mm×5 200 mm 两种规格。其中,短锚索ACC 每排5 根,间距1 000 mm×1 200 mm;长锚索ACC 每排3 根,间距1 250 mm×1 200 mm,均与顶板垂直布置;锚索锚固长度均为1 970 mm,施加预紧力不小于250 kN。

(2) 高帮支护。高帮为煤柱帮,采用2 根短锚索ACC、3 根强力锚杆加梯子梁、双网联合支护。金属网采用φ6.5 mm 的钢筋焊接而成,塑料网采用高强聚酯纤维网;梯子梁采用φ14 mm 的Q235 圆钢焊接而成,中宽80 mm,长度2.4 m;ACC 和锚杆间自上而下通过梯子梁连锁。锚杆规格均为φ22 mm×2 800 mm,间排距为800 mm×800 mm,底角锚杆与水平下俯30°夹角布置,锚固长度为1 675 mm,预紧力扭矩不小于400 N·m。ACC 中C 型钢管采用Q345 钢,规格均为φ28 mm×2 000 mm,强力钢绞线规格为φ21.6 mm×5 200 mm,间排距为800 mm×800 mm,肩角ACC 与水平上仰30°夹角布置,锚固长度为1 970 mm,预紧力不小于150 kN。

(3) 低帮支护。低帮为实体煤帮,采用1 根短锚索ACC、3 根强力锚杆加梯子梁、双网联合支护。锚杆规格均为φ22 mm×2 800 mm,间排距为800 mm×800 mm,底角锚杆与水平下俯30°夹角布置,锚固长度为1 675 mm,预紧力扭矩不小于400 N·m。ACC 中C 型钢管规格均为φ28 mm×2 000 mm,强力钢绞线规格为φ21.6 mm×5 200 mm,间排距为800 mm×800 mm,肩角ACC 与水平上仰10°夹角布置,锚固长度为1 970 mm,预紧力不小于150 kN。

3.4 支护监测效果与分析

ACC 优化支护方案在九龙煤矿应用后,分别对优化支护方案及原支护方案布置了监测站,采用十字法进行了巷道围岩变形监测(图12)。

图12 巷道变形监测Fig.12 Monitoring of roadway deformation

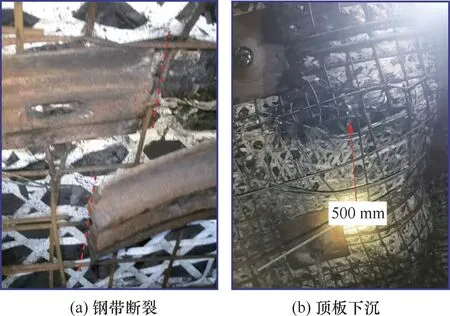

监测结果表明,相比原支护,采用ACC 支护方案的巷道变形量明显减小,表现为:①在前15 d 内,巷道围岩变形速率较大,处于快速变形阶段,但明显小于原方案,15 d 内巷道变形量约占监测期间总变形量的87%;②15 d 后,围岩变形速率明显下降,处于缓慢变形阶段,两帮收敛及顶板下沉量缓慢增加。③32 d 后,巷道顶板和两帮变形趋于稳定,围岩变形处于稳定阶段,最终巷道顶板下沉量为224 mm,两帮收敛量为343 mm。采用优化后的ACC 支护方案后,巷道顶板下沉量由原来的510 mm 变为224 mm,两帮收敛量由原来的490 mm 变为343 mm,顶板下沉量和两帮收敛量较原方案分别减少了56%和30%。

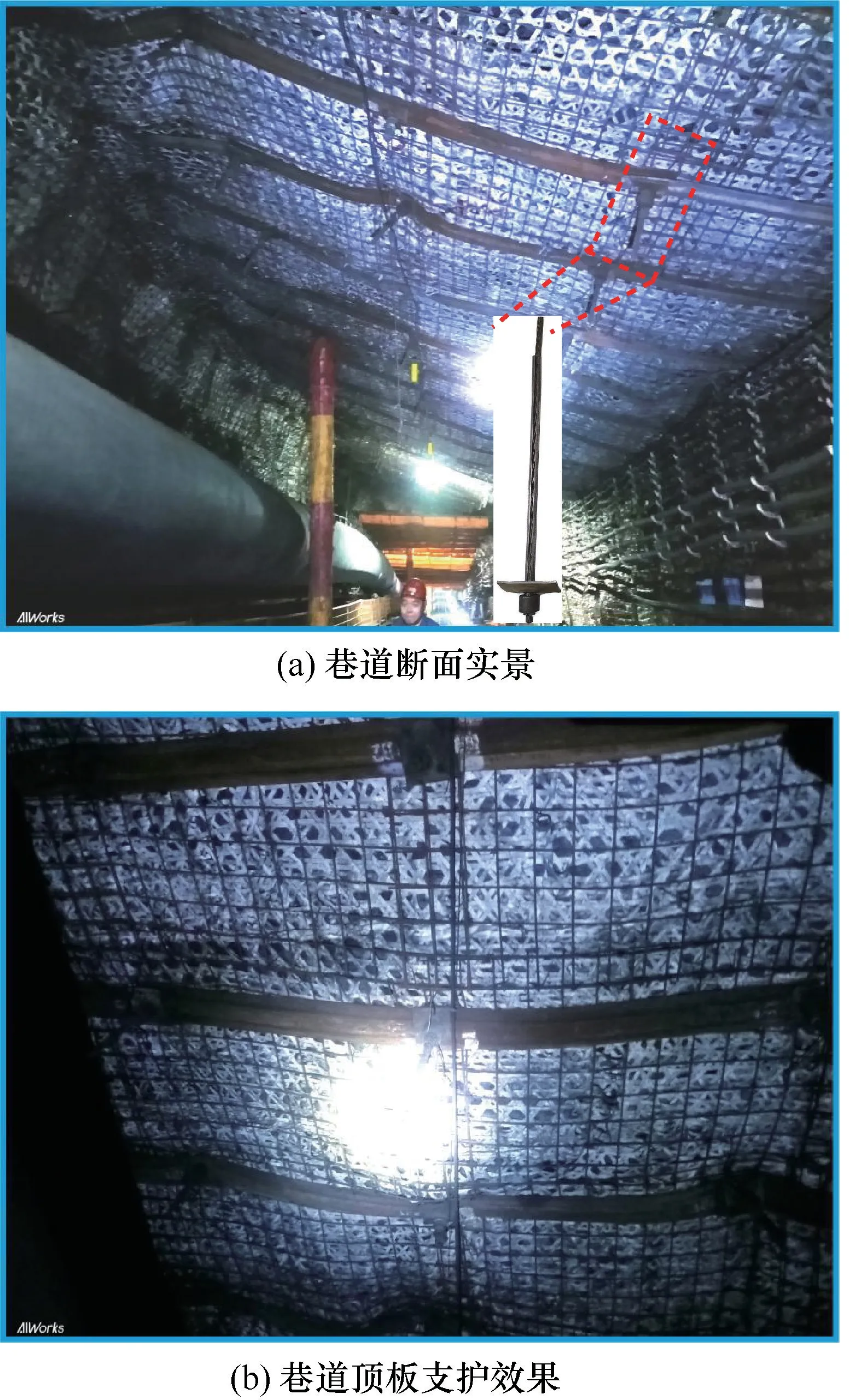

现场勘察发现,优化支护方案下的巷道顶板及帮部总体变形量较小,围岩破碎剥落和锚杆锚索剪切破断现象未再发生,巷道围岩整体稳定性较好(图13)。试验结果表明,以长短锚索ACC 为主导的多层次支护技术可以有效控制围岩非对称大变形,防止锚索的破断,维持巷道的稳定。

图13 深部大变形巷道ACC 支护技术现场Fig.13 ACC support technology field map of deep large deformation roadway

4 结 论

(1) 管索组合结构是一种将C 型钢管嵌套在锚索自由段的支护构件,它可以利用C 型钢管减少锚索在节理面附近应力集中的发生,管和锚索间的摩擦可改善锚索的受力状态,从而防止锚索破断。

(2) 相比普通锚索,管索组合结构的最大剪切荷载为前者的1.27 倍以上,平均最大剪切位移为前者的1.16 倍,管索组合结构具有更高的抗剪能力和更好的剪切方向延展特性。

(3) 将管索组合结构在深部大变形巷道进行了应用,结果表明,采用管索组合结构支护方法后,巷道顶板和两帮变形量较原方案分别减少了56%和30% ,有效控制了围岩的非对称变形,为煤矿巷道安全稳定控制提供了重要手段。