基于复合隔膜的高安全性锂离子电池

2023-01-17刘家亮孙召琴

于 冉,金 翼,刘家亮,孙召琴

(中国电力科学研究院有限公司,北京 100192)

滥用会造成锂离子电池温度升高,引发内部的化学反应,产生的热量会触发新的放热反应,逐渐形成升温与产热的正反馈循环。传统商用聚丙烯(PP)/聚乙烯(PE)隔膜在130℃左右即发生熔化,会导致正、负极大面积接触,引发剧烈内短路和电池热失控。提高隔膜热稳定性,对阻断热失控和改善电池安全性能具有重要意义[1-3]。

隔膜改性的常用方法有两类:①在聚合物基底涂覆一层陶瓷材料,如Z.H.Wang等[4]采用喷雾法在商用纸基底上包覆Al2O3作为隔膜;Y.M.Deng等[3]将 Al2O3/聚偏氟乙烯(PVDF)-六氟丙烯(HFP)-羧甲基纤维素(CMC)浆料涂覆在PE隔膜表面;B.Jung等[1]制备Al2O3和Mg(OH)2包覆的PE隔膜。这类方法对提高电池安全性能有帮助,但由于隔膜仍是聚合物基体,热稳定性能提升幅度有限,不发生形变的最高温度一般不超过200℃。②直接采用无机隔膜取代聚合物隔膜,如G.Sharma等[5]使用以α-Al2O3为主要成分的无机隔膜,代替PP/PE等聚合物隔膜组装电池。无机隔膜对电解液的浸润性较高,制备电池的低温性能有所提高,但厚度偏大(>40 μm),且该方法仅制备了实验室扣式电池,未能放大到规模化量产,更未进行安时级电池的安全验证。

本文作者研究了一种电极支撑型复合隔膜,以耐高温SiO2为主要成分,可防止电池在滥用条件下的热失控,提高电池安全性能。制备的电池设计采用“电极-复合隔膜”一体化结构,有望利用常规电池生产线实现规模化量产,提供从实用角度解决电池安全问题的思路。

1 实验

1.1 电极支撑型复合隔膜的制备

在90℃下,将质量分数为7.5%的聚乙烯醇(PVA,北京产,≥99.5%)溶解于去离子水中,形成胶液,冷却至室温后,再加入SiO2(上海产,≥99.5%)以及去离子水,m(PVA)∶m(SiO2) ∶m(H2O)=4∶71∶25,混合搅拌 12 h,形成复合隔膜浆料。浆料抽真空排除气泡后,用ZY-TSF6-6524D型涂布机(江苏产)涂覆到电极表面,在120℃下干燥24 h后,得到电极与复合隔膜一体化的双层膜材料。设计结构见图1。

图1 电极支撑型复合隔膜设计结构示意图Fig.1 Design structure diagram of electrode supported composite separator

1.2 复合隔膜分析与测试

用JSM-6390LA JEOL型扫描电子显微镜(日本产)观察电极支撑型复合隔膜的表面与横截面形貌;用X-calibure能量色散X射线光谱(EDX)仪(美国产)测试元素分布情况。

将尺寸为3 cm×3 cm的正方形电极支撑型复合隔膜样品置于KSL-1000X-M型马弗炉(安徽产)中,以3℃/min的速率升温至400℃,保温30 min后取出,测量复合隔膜尺寸变化情况,分析收缩形变程度。

1.3 电池制备

该方法可扩大到生产线级别进行规模化制备,采用的电极分别为磷酸铁锂(LiFePO4)正极和石墨负极[6]。正极中LiFePO4(四川产,≥99.9%)、PVDF(浙江产,≥99%)、导电炭黑Super P(广东产,≥99%)的质量比为 91.0∶4.5∶4.5;负极中石墨(江西产,≥99.9%)、PVDF和导电炭黑Super P的质量比为95.0∶3.5∶1.5。电解液为SW安全型电解液(珠海产)。分别试制正极支撑型和负极支撑型复合隔膜样品,即电池结构分别为“石墨/LiFePO4+复合隔膜”和“石墨+复合隔膜/LiFePO4”。电芯设计容量有7 Ah和20 Ah两种。7 Ah电芯的尺寸为192.0 mm×100.0 mm×4.2 mm;20 Ah电芯的尺寸为196.0 mm×156.0 mm×8.6 mm。

1.4 电池性能测试

用BTS-5 V/50 A型电池测试系统(广东产)进行恒流充放电测试,电压为2.50~3.65 V,电流为0.5C和1.0C。用Pgstat302N型电化学工作站(瑞士产)测试电池循环前后的交流阻抗谱,频率为10-2~105Hz,电压振幅为5 mV。

对100%荷电状态(SOC)的电池分别进行加热和针刺测试,检验安全性能。加热测试:电池在TAG-1000L型烘箱(广东产)中,以 5℃/min的升温速率由环境温度升至(200±2)℃或(300±2)℃,保温 30 min,记录烘箱温度、电池表面温度和升温速率。针刺测试:用直径为3mm的耐高温钢针,以0.7mm/s的速率进行针刺,用HIOKILR8431-30数据采集仪(日本产)记录电池温度与电压的变化。

2 结果与讨论

2.1 复合隔膜的理化性质

生产线涂覆制得的正、负极支撑型复合隔膜表面均匀平整,无明显缺陷,且具有一定的柔性。分别对样品表面与横截面进行SEM测试,结果如图2所示。

图2 正、负极支撑型复合隔膜表面和横截面的SEM图Fig.2 SEM photographs of surface and cross section of cathode and anode supported composite separators

从图2(a)、(b)可知,正极作为支撑体时,复合隔膜表面的SiO2大小颗粒呈现均匀分布的状态。横截面为对称的5层结构,自上而下依次为复合隔膜层、LiFePO4正极层、铝箔集流体层、LiFePO4正极层和复合隔膜层,复合隔膜层的平均厚度约为32.7 μm。从图2(c)、(d)可知,负极支撑型复合隔膜层的平均厚度约为36.2 μm,负极与复合隔膜之间结合得较好,边界处没有明显的缝隙。

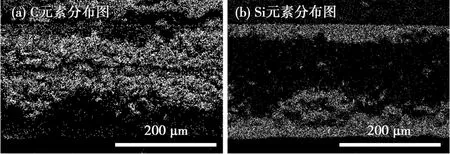

对负极支撑型复合隔膜横截面进行EDX元素分析,结果如图3所示。

图3 负极支撑型复合隔膜横截面EDX图Fig.3 Energy dispersive X-ray spectroscopy(EDX)mappings of cross section of anode supported composite separator

从图3可知,C和Si元素在各自的层间呈均匀分布,证明复合隔膜浆料达到了均匀稳定的混合效果,在涂覆及干燥过程中,无沉降、分层等现象。

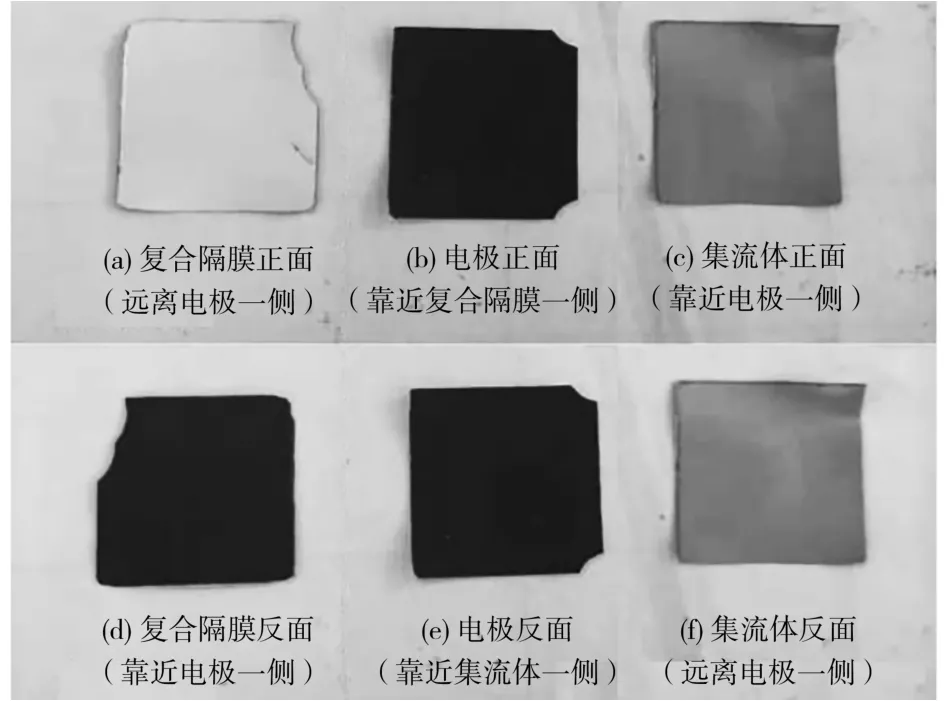

在400℃下保温30 min后,样品的正、反面照片见图4。

图4 电极支撑型复合隔膜400℃保温后的照片Fig.4 Photos of electrode supported composite separator after heat preservation at400℃

从图4可知,样品分为复合隔膜、电极和集流体等3层,原因是高温下黏结剂分解,黏结性丧失。电极从集流体表面完全脱落下来,复合隔膜虽然与贴近集流体的底层电极分离,但仍能与直接接触的表层电极保持一体化结构,没有完全脱落,说明高温下复合隔膜仍能与电极保持很强的黏结作用。在400℃下保温后,样品的长度和宽度几乎无变化。SiO2在复合隔膜中的含量较高,可使复合隔膜在400℃下不发生明显收缩变形,热稳定性高于常规PP/PE隔膜。

2.2 电池的电化学性能

采用正、负极支撑型复合隔膜,分别制备7 Ah软包装电池,两种电池的循环性能如图5所示。

图5 正、负极支撑型复合隔膜电池的循环性能Fig.5 Cycle performance of batteries with cathode and anode supported composite separators

从图5可知,以1.0C的电流循环300次,正极支撑型复合隔膜电池的容量保持率为89%,负极支撑型则为97%。负极支撑型复合隔膜电池的循环性更好,原因可能是:①正、负极的表面微观形貌不同,相比于正极,负极表面更有利于复合隔膜浆料的渗透,与复合隔膜取得了更好的界面接触;②LiFePO4颗粒表面包覆有碳层,由于复合隔膜与电极之间的黏附力较强,充放电过程中的体积变化可能导致界面处LiFePO4颗粒表面的碳包覆效果变差,造成容量衰减。

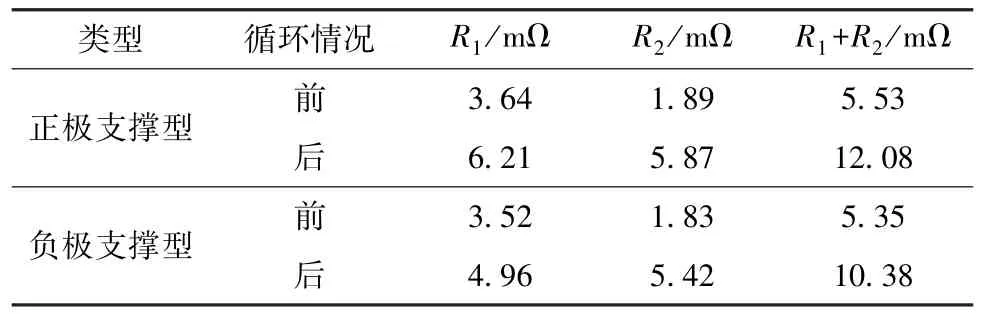

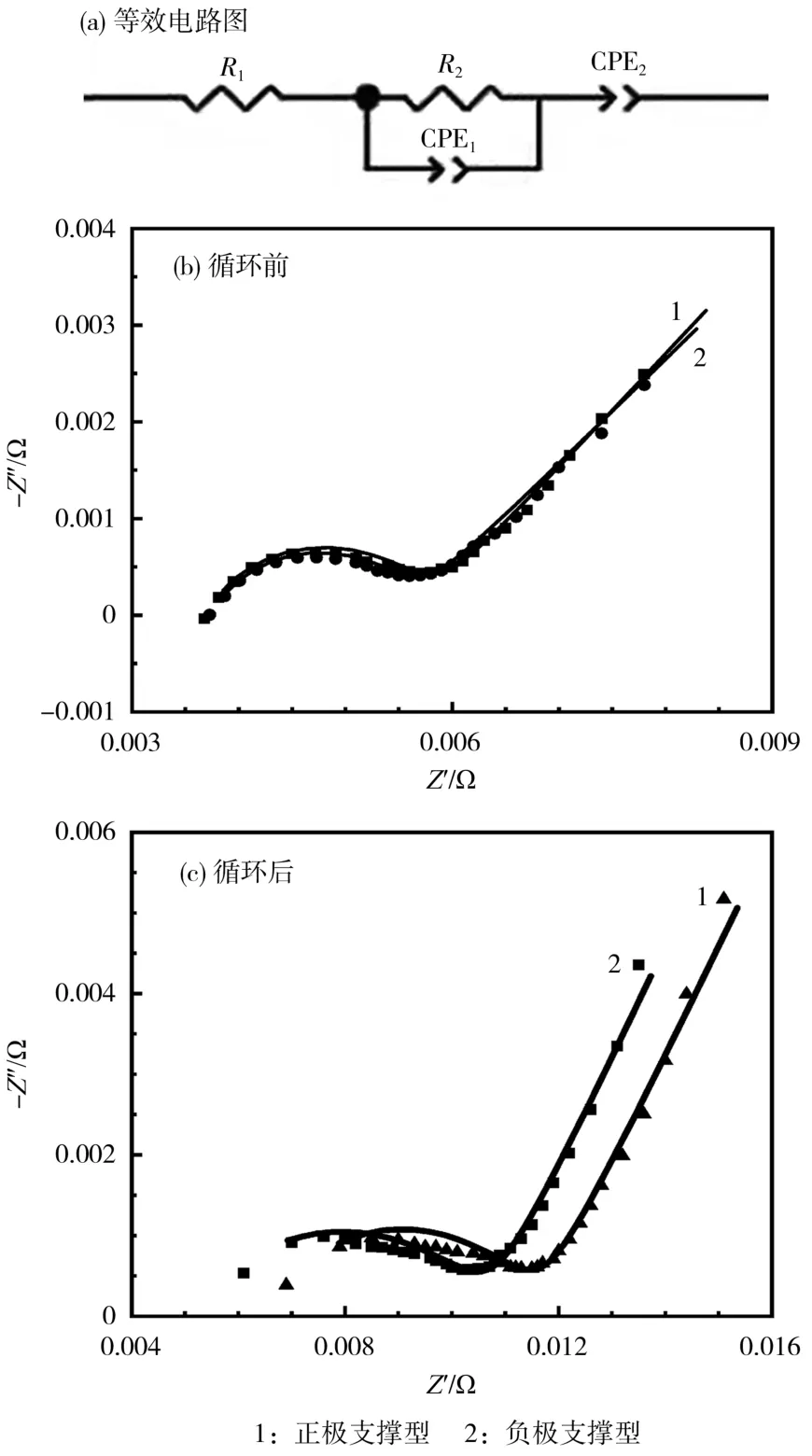

正、负极支撑型复合隔膜电池循环前后的交流阻抗谱和等效电路图如图6所示。R1代表欧姆阻抗,R2代表电荷转移阻抗和SEI膜阻抗之和,拟合结果见表1。

表1 正、负极支撑型复合隔膜电池循环前后EIS拟合结果Table 1 EIS fitting results of batteries the cathode and anode supported composite separators before and after cycle

图6 不同复合隔膜电池循环前后的EIS和等效电路图Fig.6 Electrochemical impedance spectroscopy(EIS)of batteries with different composite separators before and after cycle and equivalent circuit diagram

复合隔膜的厚度大于传统的PP/PE隔膜,因此产生的阻抗较高,导致电池的R1高于常规锂离子电池,与文献报道的Al2O3包覆PE隔膜类似[3,5]。循环后,电池整体阻抗升高,正极支撑型复合隔膜电池的内阻增加更多。

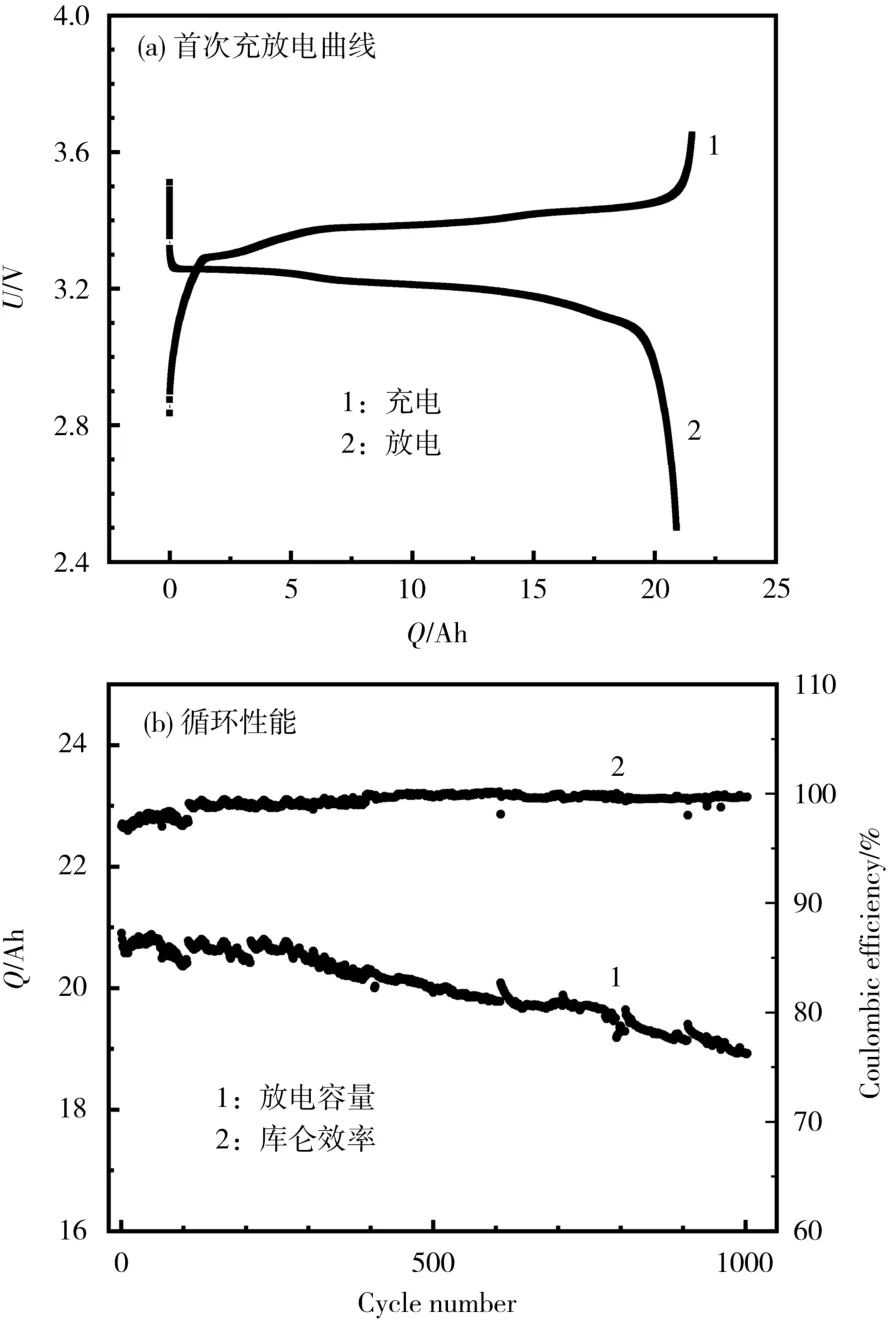

20 Ah负极支撑型复合隔膜电池的首次充放电曲线和循环性能见图7。

图7 20 Ah负极支撑型复合隔膜电池的充放电曲线和循环性能Fig.7 Charge-discharge curves and cycle performance of the 20 Ah battery with anode supported composite separator

从图7可知,采用负极支撑型复合隔膜制备的20 Ah LiFePO4电池,首次循环的放电容量为20.9 Ah、库仑效率为89%;以0.5C的电流循环500次和1 000次,容量保持率分别为95%和88%,循环过程中的库仑效率接近100%。与目前商业化的LiFePO4电池相比,在循环寿命上有一定的差距,原因可能是复合隔膜层存在微小缺陷或厚度不均匀,裁切造成的电极边缘处存在少量毛刺等。电化学测试结果表明,基于复合隔膜的电池具有基本稳定的循环性能,通过优化制备工艺细节,有望进一步降低电池内阻,延长循环寿命。

2.3 电池的安全性能

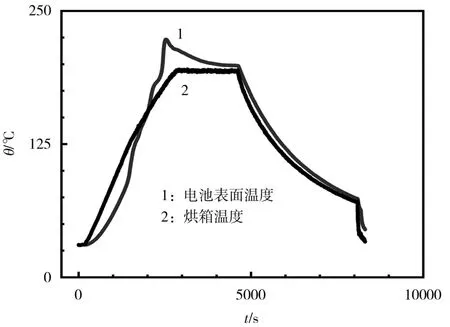

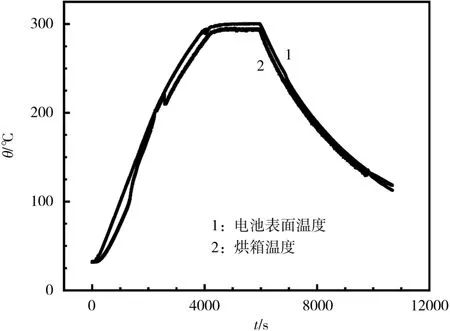

由于负极支撑型复合隔膜电池的循环性能更好,安全测试均采用负极支撑型电池。首先,对20 Ah 100%SOC电池进行200℃加热测试,温度变化曲线如图8所示。

图8 200℃加热测试电池温度变化曲线Fig.8 Temperature change curves of battery in the heating test at200℃

从图8可知,在加热前期,由于热传导过程,电池表面温度低于环境温度,内部的放热反应在初始阶段,释放的热量有限;当电池表面温度接近100℃时,内部的放热反应加剧,固体电解质相界面(SEI)膜分解反应、嵌锂石墨与电解液之间的反应等相继发生,自身产热增加,表面温升加快,高于烘箱升温速率;烘箱温度达到200℃时,进入保温阶段,但内部的放热反应继续,自身的产热使电池温度继续升高,超过烘箱温度,表面最高温度为223℃;温度达到峰值后,电池表面温度下降趋势明显,说明累积的热量未引发新的、更剧烈的放热反应;当温度下降到200℃后,即与烘箱同步降温,直至实验结束。测试过程中,电池的最高升温速率为24℃/min。文献[7]报道,常规软包装LiFePO4锂离子电池在烘箱温度为183℃时即发生热失控,最高升温速率达500℃/min,可见电极支撑型复合隔膜可改善电池在热滥用条件下的安全性能。

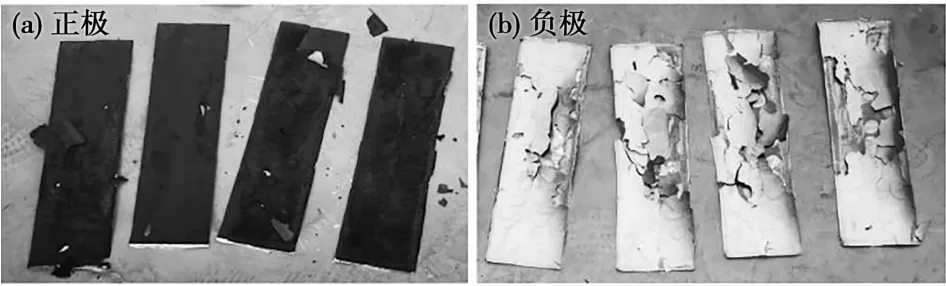

经过200℃加热后,由于反应产气,电池发生明显鼓胀,导致外包装破裂,气体外逸,气体的逸出会帮助电池散热,与图8电池温度下降的现象相符。加热实验后拆解电池,得到的正、负极照片如图9所示。

图9 200℃加热测试后的正、负极照片Fig.9 Photos of cathode and anode after the heating testat200℃

拆解过程虽造成了复合隔膜与负极的局部碎裂,但从图9中极片边缘的情况来看,隔膜的形状仍完整,尺寸未发生明显的收缩,并与负极保持紧密结合的状态。传统PP/PE隔膜受热发生收缩、熔化,导致正负极大面积内短路,是触发电池热失控的重要原因。得益于复合隔膜良好的热稳定性,电池避免了高温下大范围内短路的发生,热失控得到抑制。

对7 Ah 100% SOC电池进行300℃加热测试,温度变化曲线如图10所示。

图10 300℃加热测试电池温度变化曲线Fig.10 Temperature change curves of battery in the heating test at 300℃

从图10可知,在整个测试过程中,电池表面温度及升温速率始终与烘箱保持一致,最高升温速率为5℃/min,即使在300℃高温下,也未出现温度显著升高的现象。电池内化学反应产热与气体逸出、聚合物类材料熔化等散热过程同时进行,整体的温度变化情况可能是产热与散热反应的相对平衡造成的。7 Ah电池本身的容量较低,反应产生的总热量也较低,因此,与20 Ah电池相比,温度变化曲线更平稳。

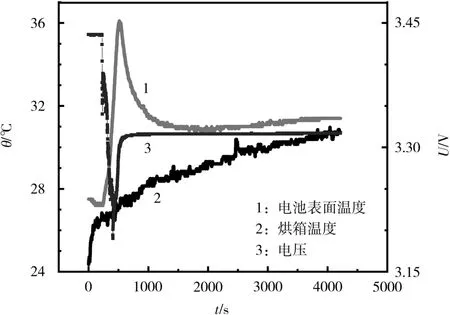

7 Ah 100% SOC电池针刺测试结果如图11所示。

图11 针刺测试电池温度与电压的变化曲线Fig.11 Temperature and voltage change curves of battery in the nail penetration test

文献[2]报道,针刺测试时电池常出现温度迅速升高、电压先降后升的情况,一般认为是钢针刺入电池后,立即发生内短路,电池在升温的同时,电压迅速下降至接近0 V,钢针处积聚的热量造成铝箔熔融,切断了短路路线,引起电压回升。从图11可知,复合隔膜电池的电压最低降至3.19 V,随后回升至3.32 V,表面最高温度仅为36℃。即使电池表面温度与内部温度有所差异,钢针与铝箔接触部位的温度也很难达到铝箔的熔点660℃。由此推断,采用复合隔膜的电池在针刺中并未发生剧烈的内短路,仅发生了一定程度的微短路。常规电池在针刺测试中常有显著的温度升高,甚至出现起火,相比之下,复合隔膜电池具有更好的安全性能。原因可能是:①针刺时,内短路电阻由钢针电阻和钢针与电池内部材料间的接触电阻组成,其中,接触电阻与刺入深度以及接触点的理化性质有关,并对内短路电阻大小起到决定性作用[2]。实验电池负极表面有复合隔膜,即使钢针将复合隔膜刺穿,残留的SiO2粉体也可能使接触电阻增大,降低了短路电流。②复合隔膜的热稳定性能较好,电池因内短路而温度升高时,复合隔膜不会熔化,避免了由钢针短路引发更大面积内短路的风险,使电池整体温升得到了控制。

3 结论

本文作者研究了一种电极支撑型复合隔膜,以SiO2为主体材料、PVA为黏结剂、去离子水为溶剂的复合隔膜,可以直接涂覆在电极表面,形成一体化结构。复合隔膜各成分分布均匀,与电极间结合良好,且热稳定性突出,400℃下未发生明显的收缩形变。以复合隔膜取代传统的PE/PP隔膜组装软包装电池,获得了较为稳定的循环性能。复合隔膜能够防止滥用条件下大面积内短路的发生,提高电池安全性能。在200℃/300℃烘箱和针刺测试中,电池不发生热失控,表面最高温度、升温速率和电压降幅等均低于常规电池。电极支撑型复合隔膜制备工艺简便,可实现规模化量产,且对电极材料无特殊要求,有望推广到三元正极材料锂离子电池、锰基锂离子电池和钠离子电池等多种电池体系中。