铁路卷钢托架自动化吊具设计研究

2023-01-16张慧徐勇

张 慧 徐 勇

中国铁路兰州局集团有限公司货运部 甘肃兰州 730000

1 概述

卷钢是铁路货物运输的重点对象,在铁路货运占比较大[1]。随着国民经济的发展,卷钢需求量大幅增加,卷钢运量也随之增加。据统计,2016年铁路卷钢发运量约为5200万吨,2018年增长为6000万吨,增长了15.3%[2]。

卷钢集装托架结构强度高、无须辅助加固、可重复循环使用,因此,逐步取代凹型草支垫、钢丝绳紧固器,成为铁路运输卷钢装载加固的主流方式[3]。为方便托架装车、卸车以及回送,通常在托架上安装吊钩,便于吊装作业[4-6]。经长期工作发现,卷钢集装托架在装车、卸车以及回送作业过程中,存在安全性差、作业效率低、劳动强度高的问题。为解决上述问题,设计卷钢集装托架自动化吊具,有很强的现实意义:(1)可提高吊装作业机械化程度,减少现场作业人员劳动强度;(2)可提高吊装作业自动化程度,提高装卸效率和精确度;(3)对于实现托架装车、卸车以及回送作业“智能化”发展,尤为关键。

2 自动化吊具设计原则

自动化吊具主要针对如何实现Q系列卷钢集装托架装车、卸车以及回送作业的自动化装卸设计。自动化吊具需满足以下功能需求:(1)吊具需适应现场作业条件,运营安全、稳定、可靠;(2)吊具需同时满足Q1、Q2、Q3型托架自动化吊装作业的需求;(3)吊具需满足托架在叠放状态下的吊装需求,能够准确控制起吊托架数量;(4)吊具需满足装车作业时,托架卡挡结构和车辆补强座准确定位配合的需求;(5)吊具设计需考虑托架吊装作业时,防脱安全保护措施。

3 自动化吊具设计方案

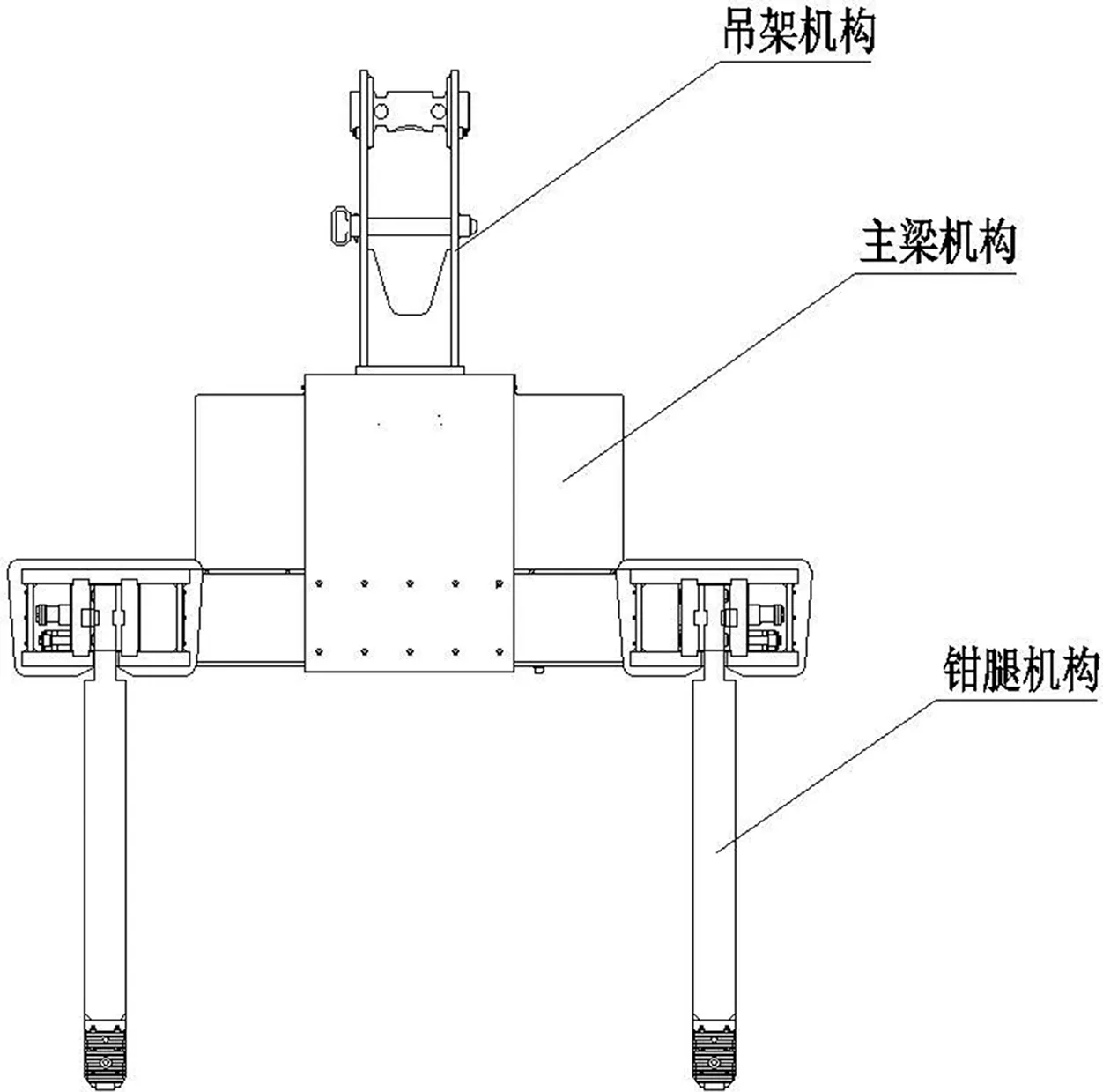

自动化吊具是专门针对Q系列卷钢托架吊装设计的关键设备,采用液压动力驱动,针对不同型号托架进行对应的开闭及收缩动作,通过吊具钳臂下部的钳腿对托架进行夹取作业。自动化吊具由吊架机构、主梁结构及钳腿机构三部分组成,见图1。

图1 自动化吊具结构

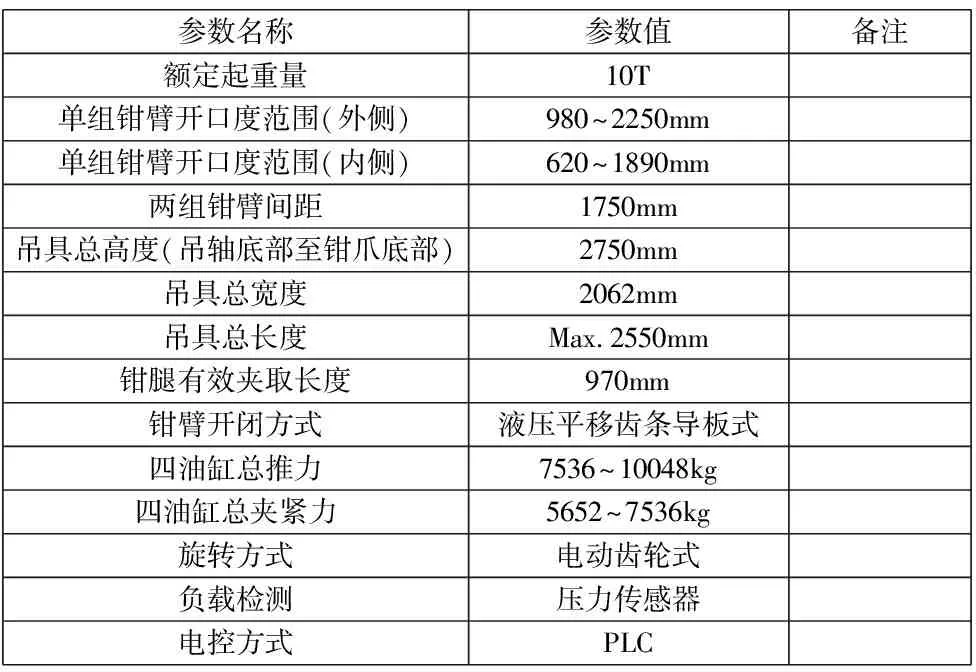

自动化吊具设计尺寸参数见下表。

自动化吊具设计参数表

4 自动化吊具结构设计

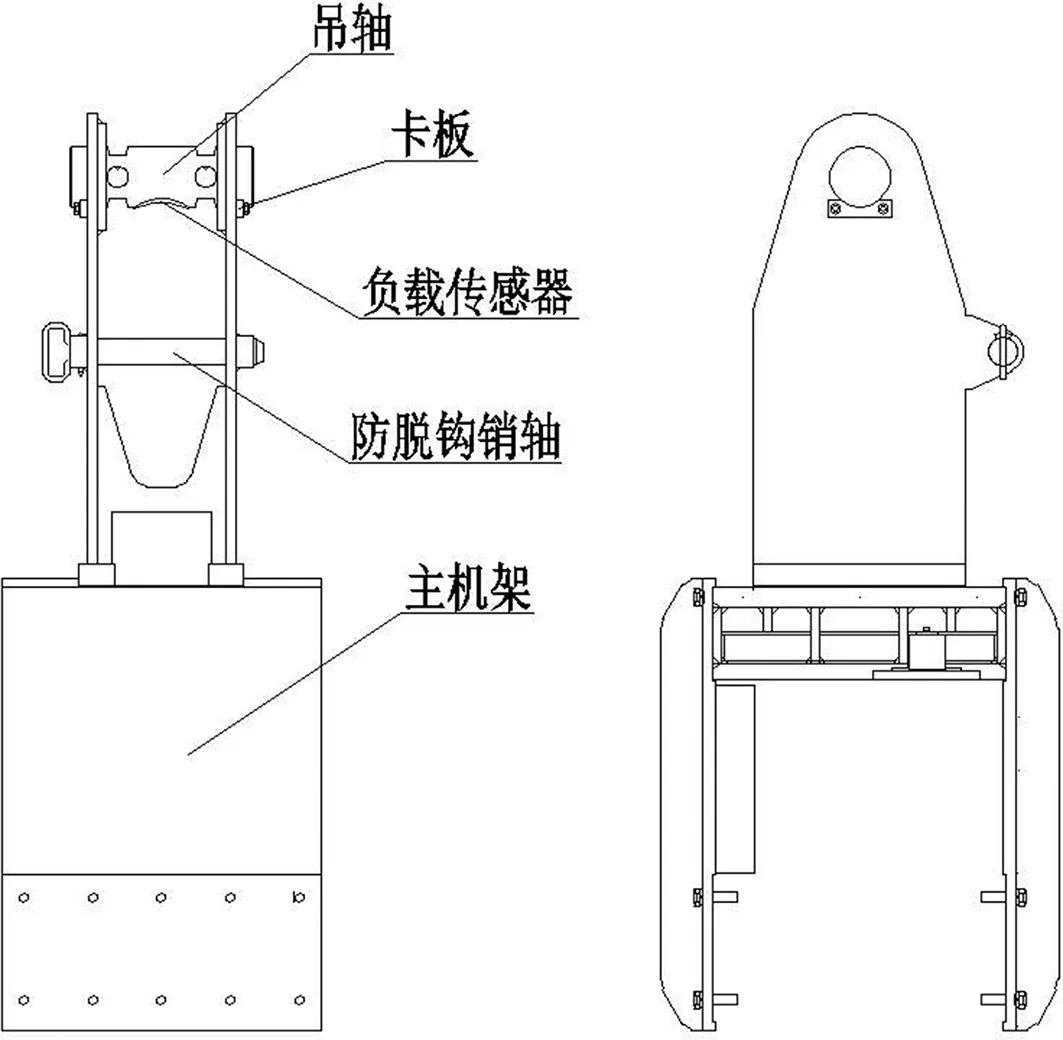

4.1 吊架设计

吊架结构材料为低合金Q345B钢板[7]。吊架机构可容纳安装吊轴、旋转大齿轮、旋转小齿轮、旋转电机减速器等附件,如图2。旋转电机减速器功率为0.55kW,电压为380V的四极电机吊具回转速度为1r/min。

吊轴与起重机吊钩进行连接与固定,还设有防脱钩装置。吊钩处设有负载传感器,用于吊具起吊承载时的检测。当吊具起吊承载时,PLC会根据承载检测传感器和钳腿底部检测传感器,综合判断吊具起吊状态;当吊具处于空中移动状态时,吊具电气保护功能激活,钳腿开闭功能暂时失效,防止吊具在空中吊运时因误触发而导致钳腿意外开闭。

吊架机构内设置有旋转机构,通过电机驱动旋转齿轮进行回转,旋转角度可根据要求定制,也可固定90°位置设置停止位,到位即停止旋转。

图2 自动化吊具吊架结构

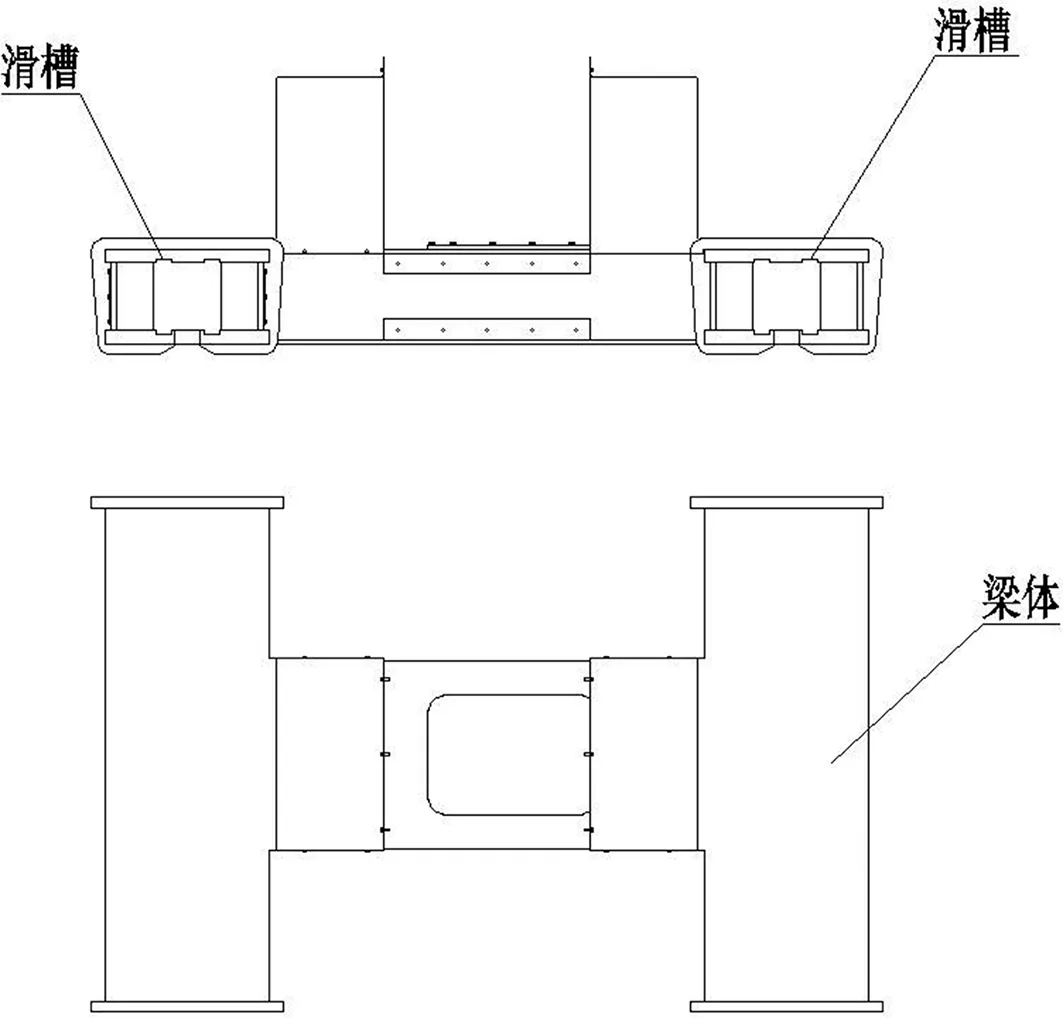

4.2 主梁设计

主梁主要由两滑槽箱和连系梁组成。两滑槽箱焊接在连系梁两端,形成H型结构,以布设四条钳腿的装配,材料为Q345B高强度低合金板,如图3。焊接完成后,进行整体消除应力处理,后对滑槽箱进行机械加工[8]。主梁内部装入四条导板、垫块、连接块、油缸和平衡齿轮、齿条等零件。

主梁结构内部设有开闭导板和滑槽机构,内置驱动液压缸,负载吊具钳臂的开闭动作,梁体内部设有最大和最小开口度限位装置以及电缆拖链,驱动液压缸具有保压作用,当吊具设备在吊运过程中失电时,保压功能可保证吊具设备在失电状态下仍可牢固夹紧托架。

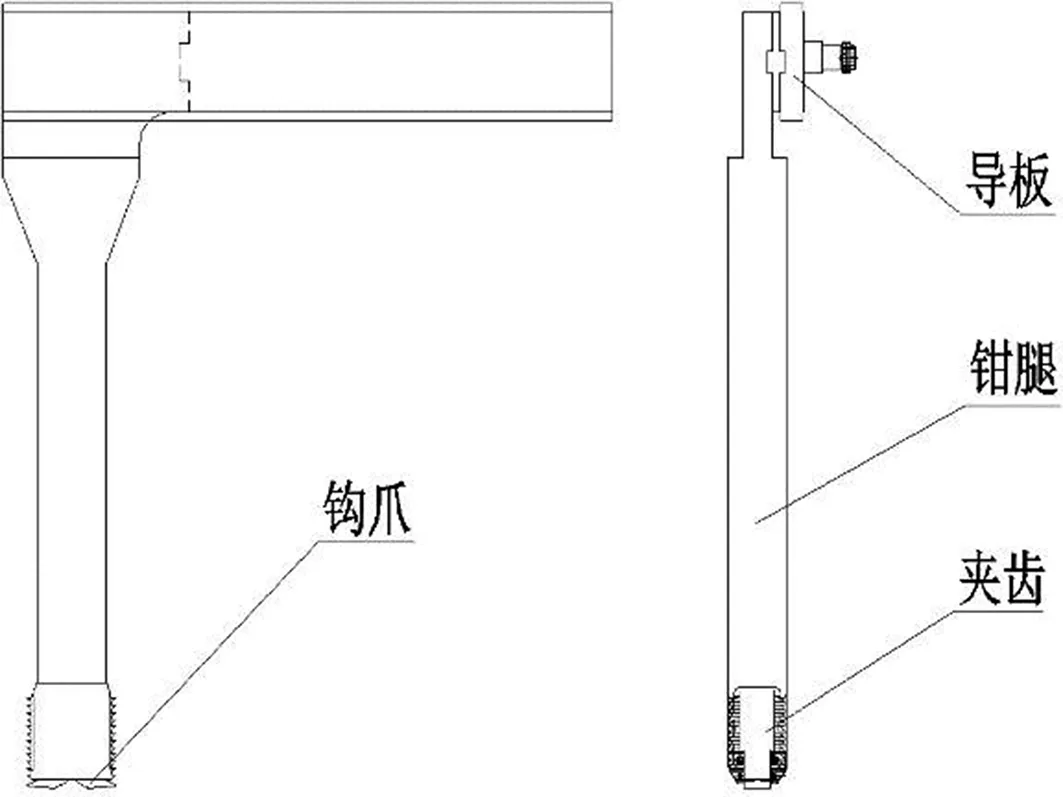

4.3 钳腿设计

该吊具共有四个钳腿,钳腿主材采用Q460以上的高强度钢材,钳齿采用42CrMo合金钢,如图4。每个钳腿内部装有一对保险钩和钳齿、一个单作用油缸等零件。吊具四钳腿设计考虑了适应于各种型号Q型托架的通用性,可采用夹紧和顶撑的方式固定托架。

钳腿表面有层数检测标识,可用于在托架叠放状态下判断夹取托架层数,通过色卡标识方便作业人员观察。钳腿底部设置有二次保护钩爪,钩爪通过液压缸驱动进行伸出和收回动作,当钳腿夹取托架并提升后,保护钩爪伸出,将托架底部托起形成二次保护。

钳腿底部设置有触地检测传感器。吊具离开地面100~200mm时,触发传感器信号,此时吊具处在空中移动状态,吊具电气保护功能被激活,打开功能暂时失效,防止托架在空中移动时意外打开钳腿。

图3 自动化吊具主梁结构

图4 自动化吊具钳腿结构

4.4 液压及电控系统设计

夹钳通过四油缸把推力或拉力通过油缸销轴传递给四个导板,实现导板的伸缩动作,四油缸总推力为7356~10048kg,总拉力为5652~7536kg,由钳齿作用在托架上,以足够保证夹取托架的正压力。

液压管路系统中,先由泵站输出的压力油通过三位四通电磁阀和节流阀、液控单向阀等液压元件输送给油缸的有杆腔或无杆腔,同时向蓄能器储存能量,以备保压时使用。当左压力继电器或右压力继电器达到一定的压力时,接通控制触点,实现连锁控制。当左压力继电器触电接通时,左卸油阀开始泄油,也同时接通保险钩阀,接通单作用油缸的压力油进行保险。同时,每个油缸都有液控组,在工作时即使油管断裂,油缸内的压力油也不会泄露,确保吊具夹取托架的安全。

吊具电气控制主要由PLC集中控制,发出声光信号,指示吊具的各种状态。同时油泵电机工作时,可进行延时控制,当拨动打开或闭合按钮,油泵电机就自动停转,以保护油泵电机长期工作,避免油温升高,延时时间可根据实际工作情况进行设定。

5 自动化吊具设计创新点

(1)自动化吊具钳腿纵向间距的设计以及钳腿开合度的设计,使得吊具满足Q系列不同型号托架的夹取吊装需求,自动化吊具的设计结合了托架的结构特点以及在使用流程中的状态,合理利用了托架结构,满足了托架吊装作业需求,如图5。

图5 自动化吊具起吊托架

(2)自动化吊具的设计不仅能够单层夹取托架,同时能够在托架叠放状态下夹取多层托架,从而满足了在不同作业工况下起吊托架的作业需求,如图6。钳腿的设计满足了夹取多层托架时长度的需要、设计承载重量的需要,同时在吊具钳腿上端安装有摄像头,钳腿上有用于辨别钳腿下降深度的标识线,便于天车驾驶员在驾驶室内准确控制夹取托架数量[9]。

图6 自动化吊具吊取多层托架

(3)钳腿底部设置有二次保护钩爪,如图7。钩爪通过液压缸驱动进行伸出和收回动作,当钳腿夹取钢卷架并提升后,保护钩爪伸出,将钢卷架兜底,从底部托住钢卷架,形成二次保护,避免了在托架未完全夹紧或运行中托架撞击货车车厢造成托架松动,托架脱落的情况,保证了夹取托架的安全性。

图7 自动化吊具二次钩爪结构

(4)钳腿底部设置有触地检测传感器,传感器会在吊具离开地面100~200mm时触发信号。当吊具处于空中移动状态,吊具电气保护功能被激活,打开功能暂时失效,防止空中移动时意外打开钳腿,造成托架脱落的情况发生。

6 现场试验论证

(1)通过现场试验自动化吊具吊取Q1型、Q2型以及Q3型托架证明,吊具能满足夹取Q系列托架的功能需求,通用性好。

(2)在单层及叠放多层状态下,自动化吊具分别夹取Q1型、Q2型和Q3型托架,吊具夹取状态稳定,在碰撞时也能够保持夹紧状态,均能够满足吊装需求。

(3)在托架起吊时,自动化吊具二次保护钩爪自动伸出,兜底托架底部,对托架形成二次保护。

(4)自动化吊具夹取托架进行装车试验,钳腿上端摄像头能够准确反映起吊托架的位置状态,还可在托架卡挡和车辆补强座进行配合时,提供帮助。

(5)吊具夹取托架起升高度超过200mm,吊具钳腿开闭开关失效,有效防止了托架在夹取托架时误碰开关造成托架脱落的情况。

结语

卷钢托架自动化吊具,解决了Q系列卷钢集装托架在装车、卸车以及回送作业过程中,存在安全性差、作业效率低、劳动强度高的问题,实现了卷钢快装、快运、快卸、快回送,提升了铁路运输在整个运输市场的核心竞争力,为今后更好地服务大型钢铁企业提供了装备保障,具有重要的意义。