连续钢桁梁桥涂装试板损伤红外检测

2023-01-16谭剑锋

王 猛,谭剑锋

(广东交科检测有限公司,广州 510550)

0 引言

桥梁在大气环境中处于长期暴露的状态,为了应对外界因素引起的腐蚀,需要在连续钢桁梁桥表面涂抹防腐涂层,保护钢结构。防腐涂层的质量直接影响桥梁结构的使用寿命,也决定了桥梁的后期运营模式。因此,需研发相应的检测方法,获取连续钢桁梁桥涂装试板损伤状态。

何浩祥[1]等在递归分析理念的基础上,分析当前桥梁结构响应信号,制作损伤特征递归图,将损伤特征信息输入卷积神经网络,得出损伤检测结果,但该检测方法对局部小损伤的识别能力较弱。聂振华[2]等在桥梁上安装部分传感器,采集并构建桥梁各结构的原始数据矩阵,通过主成分分析得到桥梁损伤特征值序列,运用传递熵计算方法完成损伤检测,但该方法鲁棒性较差。杨书仁[3]等基于应变能量函数,分析桥梁应变监测数据,并得出损伤检测的结果,但该方法识别结果误差较大。

本文针对连续钢桁梁桥施工过程中的涂装问题,制作涂装试板,并采用红外检测技术,进行涂装试板损伤检测。

1 红外检测原理

损伤会改变材料局部热性能,采用红外检测技术进行损伤检测,本质上是通过材料表面的温度图谱,判断涂装试板的损伤状态,其检测原理如图1所示。

图1 红外检测原理

如图1所示,通过红外探照设备向涂装试板发出红外光束,再通过CCD摄像机采集红外图像,了解物体表面的温度场,并提取温差较大的区域,完成损伤区域的检测。

2 涂装试板损伤检测的温度特征

为了更准确地判断损伤情况,基于固体热传导方程,进行涂装试板损伤检测的温度特征分析,再以此为基础检测涂装试板的损伤情况。

(1)

式中:e表示连续钢桁梁桥涂装试板的密度;c表示比热容;T表示温度;t表示操作时间;δ表示热传导系数;∇表示laplace算子。

加热存在损伤情况的涂装试板后,热波会在试板内部传播,遇到裂纹、气孔等损伤时,热传导性能将发生改变,阻碍热流的传播,使得损伤区域的热量堆积,表面温度越来越高。通过红外检测图像可知,此时试板表面温度最高点为损伤区域,随后以损伤点为中心表面温度向周围区域不断降低。

3 设计涂装试板损伤检测方法

3.1 建立涂装试板红外图像采集模型

红外图像采集过程中,需要添加一个转换装置,将实时采集的红外图像,转换为可被人眼识别的数字图像[4]。为了提升涂装试板损伤检测结果的准确性,本文建立包含图像去噪的红外图像采集模型,获取红外图像的细节特征。实际采集过程中,实体发出的信号为:

(2)

涂装试板损伤红外检测信号的提取,到红外图像形成过程中,受到红外波长和大气的影响[5],存在退化效应。退化程度的计算公式为:

(3)

式中:ψ表示大气退化系数;l″表示红外光波长;o表示噪声;d表示探测设备与反射源之间的距离。设置发射红外光的光轴与地平面呈现平行状态,则最终探测的红外信号为:

I(x,y)=σ(x,y)+s(x,y)

(4)

式中:(x,y)表示红外检测图像的中心像素;I表示探测信号;s表示探测设备的反射分量。其中红外图像像素灰度为:

(5)

通过上述操作,得到涂装试板红外图像,作为损伤检测的基础。

3.2 设计损伤边缘增强算法

根据微分理论和微分形态学边缘检测算子[6-7],增强采集涂装试板红外图像的损伤边缘。通过二维函数描述原始图像,以及膨胀与腐蚀处理,获取基本梯度算子[8]。

(6)

式中:Δx、Δy表示图像x和图像y方向的像素变量;B表示基本梯度算子;lim表示极限函数。考虑到图像内的离散像素点具有不连续性的特点,将两个方向的像素变量均取值为1,则式(6)可以更新为:

(7)

计算涂装试板红外图像中相邻像素之间的差值,即可得到图像在x、y方向的基本梯度。根据一阶微分处理理论,进一步处理所有基本梯度的计算结果,得到图像整体梯度计算公式:

(8)

式中:G表示整体梯度;rx表示x方向的相邻像素差值;ry表示y方向的相邻像素差值。

在损伤边缘增强过程中,为了避免出现噪声过度放大的问题,需控制局部直方图的高度。将原始采集图像分解为多个子区域,分别建立直方图,并定义区域灰度等级。基于直方图均衡法处理算法,计算最优限制对比度作为控制阈值。在满足直方图高度控制阈值的同时,重新分配像素点的灰度级,实现涂装试板红外检测图像的损伤边缘增强重构。

3.3 提取涂装试板红外图像细节特征

运用小波变换算法[9],对损伤边缘增强后的图像进行多尺度的小波变换,全方位获取图像细节特征信息。选择一个合理的二维变换平滑函数,如式(9)所示。

(9)

(10)

式中:∂表示偏导系数;φ1、φ2表示红外图像横轴和纵轴的偏导值。

分析二维小波变换的垂直尺度以及水平尺度,在此基础上将小波变换相角和模表示为:

(11)

(12)

式中:f(x,y)表示原始涂装试板的红外光图像;v表示小波变换垂直尺度;h表示小波变换水平尺度;θ表示小波变换相角;κ表示小波变换模。

沿梯度矢量方向,按照小波变换相角和小波变换模连续检测涂装试板的损伤,并定位图像中的局部极大值点。采集所有定位点所对应的细节信息,完成涂装试板红外图像细节特征的提取。

3.4 获取涂装试板损伤检测结果

以增量型极限学习机[10-11]为核心,建立如图2所示的损伤检测网络结构。

图2 I-ELM损伤检测网络结构

图2中,a、b、c表示I-ELM损伤检测网络结构的神经元,m、n、p表示输入层、隐含层和输出层的神经元数量。运用图2所示的I-ELM损伤检测网络结构分析连续钢桁梁桥涂装试板损伤情况时,需要根据隐含层输入权值φ、输入阈值ε[12],计算隐含层输入值:

i=φJT+ε

(13)

式中:i表示隐含层神经元输入值;J表示I-ELM损伤检测网络输入矩阵。

隐含层输出计算公式为:

(14)

计算隐含层输出权值和余差,直到余差计算结果小于最小期待误差时,增量型极限学习机停止学习。将特征提取结果输入网络结构中,输出涂装试板损伤的检测结果。输出结果为1表明该区域属于完好状态,输出结果为0表明此区域为损伤区域。至此,完成连续钢桁梁桥涂装试板损伤的红外检测。

4 工程实例分析

4.1 工程概况

为了验证所提检测方法的实际应用性能,将该方法应用于牛田洋快速通道项目中。该项目属于近年来汕头市综合交通运输体系发展的重要组成部分,主要位于汕头市西侧,南北分别连接汕昆高速公路和汕湛高速公路。其中,主桥为双塔钢桁梁斜拉桥结构,桥梁全长955.2m。桥梁施工过程中采用了半漂浮体系,主塔位置需安装球形钢支座、横向钢阻尼和纵向钢阻尼,以便于正常工况下横向位移。为了更好地保护桥梁钢结构不受到腐蚀,需完成桥梁防腐涂层的大面积涂抹。为了提高桥梁涂装质量,预先制作多个涂装试板,再采用本文方法进行涂装红外检测,避免涂料与基体之间结合不良。

4.2 设备参数

根据桥梁防腐涂层施工模式,制作涂装红外检测试板。在一整块涂装试板内,分别设置8个区域,如图3所示。

图3 涂装试板平面

如图3所示,涂装试板整体尺寸为180cm×120cm,包括4个面积为10cm×10cm的区域,以及4个面积为12 cm×12 cm的区域。其中,A1、A2区域采用最优操作形式进行涂装,属于无损伤区域。B1、B2区域先喷砂后涂漆,然后喷洒水和化学试剂,制作生锈区域。C1、C2区域布置细砂缺陷再刷底漆,在底漆未干的状态下刷涂中间漆,最后涂抹氟碳面漆,得到厚度为350~500μm的干膜,同样喷洒水和化学试剂,等待损伤出现。D1、D2区域先喷水,等待锈蚀出现后直接刷底漆、中间漆和氟碳面漆,形成厚度为350~600μm的干膜,等待损伤出现。

针对上述涂装试板,应用NEC R300W2制冷型红外热像仪,进行红外损伤检测。为了加强红外检测的直观性,检测过程中采用两个卤素灯管充当热激励源,加快试板表面温度的提升。红外热像仪的主要参数见表1。

表1 红外热像仪参数

在不同的测试距离下进行红外检测,分析红外热像仪的有效测试面积变化情况(表2)。

表2 不同测试距离下有效测试面积

由表2可知,随着红外热像仪测试距离的缩短,有效测试面积随之减少。为了平衡有效测试面积和测试误差,本文损伤检测过程中,设置的测试距离为100mm~1000 mm。

4.3 损伤检测结果

以涂装试板某区域为例,该区域的实际损伤情况如图4所示。

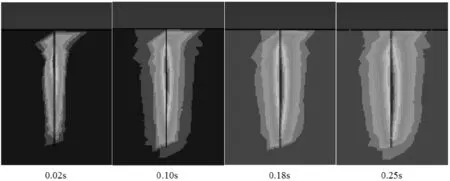

采用本文设计的红外检测技术,对图4所示的损伤区域进行检测。在热激励源的辅助作用下,得到如图5所示的损伤区域表面温度场变化情况。

图5 不同激励时间下损伤处温度场变化

由图5可知,当激励时间为0.02s时,裂纹处的温度呈现明显增高。随着激励时间的增长,该区域的温度越来越高,并向附近低温区域不断传导热能。当激励时间为0.25s时,可直接检测出裂纹长度与裂纹方向。同时,在损伤区域的开口端、中端和尾端,设置如图4所示的三个监测点,得到不同监测点的温度变化(图6)。

图6 试板损伤区域不同位置的温度变化曲线

由图6可知,位于损伤区域中部的检测点温度,相比开口端和尾端明显更高。这主要是因为接触压力会随着裂纹面法线方向传递,开口端和尾端承受的接触压力过大或过小,导致温度增长情况低于中部区域。

4.4 损伤检测性能分析

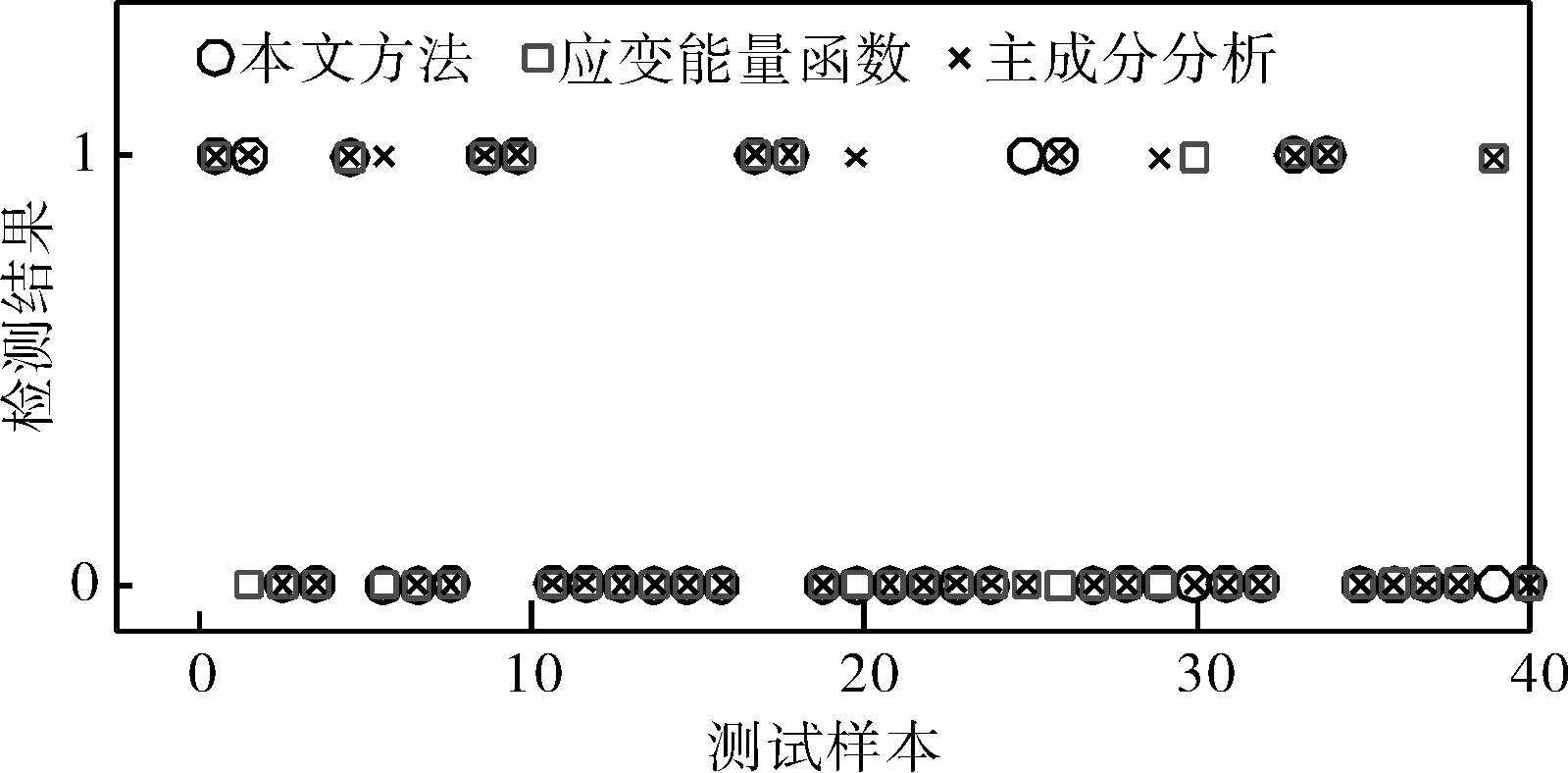

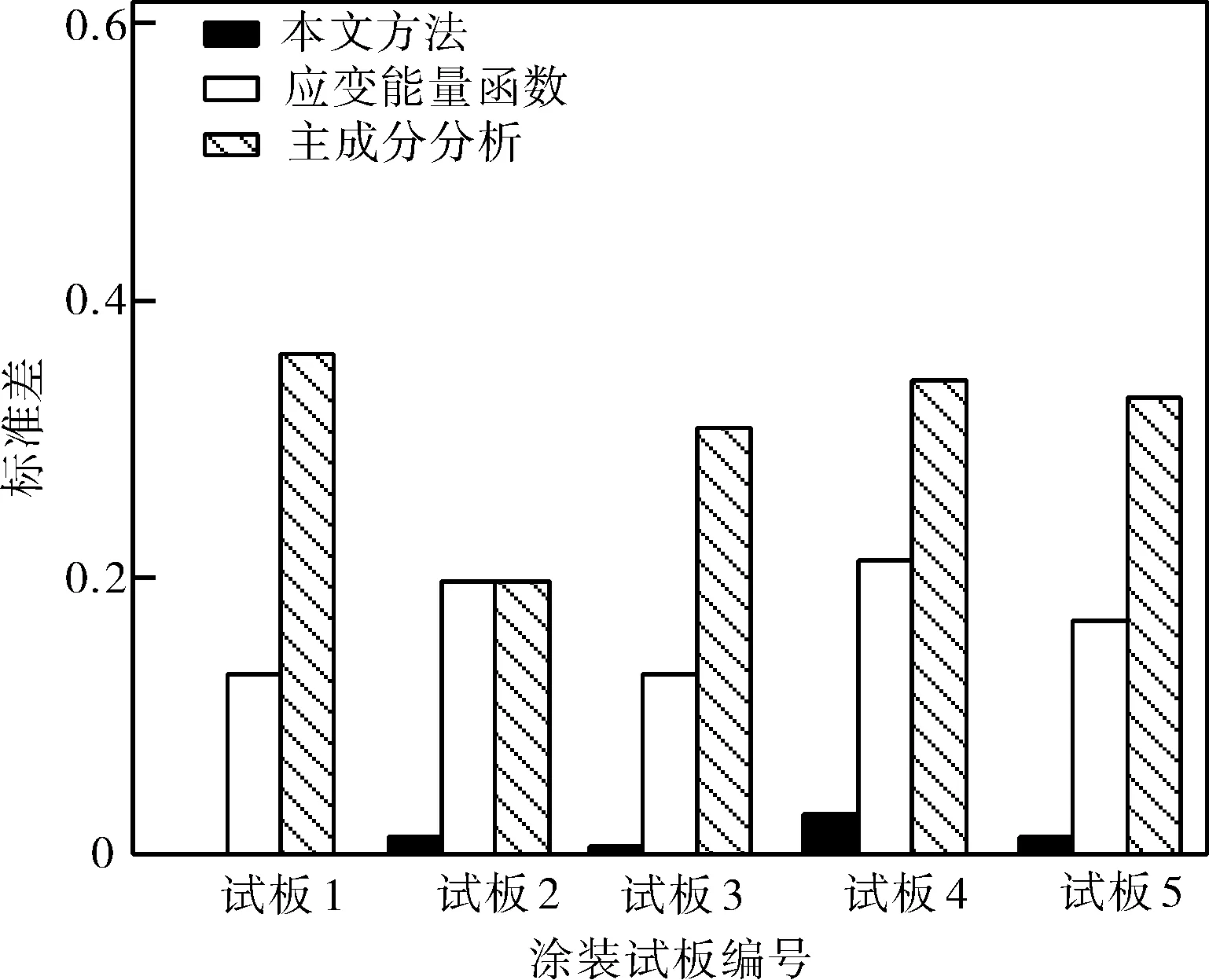

为了体现红外损伤检测性能,采用本文方法对5个涂装样板进行检测。采用文献[2]基于主成分分析的检测方法及文献[3]基于应变能量函数的检测方法,进行损伤检测,损伤检测结果如图7所示。

图7 不同检测方法的损伤检测结果

为了便于计算不同方法的损伤检测性能,定义标准差,反映涂装试板检测结果的误差情况。

(15)

图8 不同检测方法的标准差对比

由图8可知,本文检测方法的标准差均值为0.02,其他两种损伤检测方法的标准差均值分别为0.16、0.32。综上所述,应用本文提出的红外损伤检测方法,损伤检测结果标准差明显降低。

5 结语

为了提升连续钢桁梁桥防腐涂层施工质量,本文运用红外检测技术,检测桥梁涂装试板的损伤。通过工程应用,得出以下结论:

(1)利用红外探照设备获取的涂装试板红外图像进行去噪后,获取初步的损伤采集结果。利用微分形态学边缘检测算子和多尺度小波变换得到图像中包含的损伤细节特征,并将其输入至I-ELM中完成涂装试板的损伤检测。

(2)工程实例分析结果表明,随着激励时间的增长,裂纹处温度越来越高,并向附近低温区域不断传导热能;位于损伤区域中部的检测点温度,相比开口端和尾端更高;本文方法对不同试板的损伤检测标准差均值为0.02,具有较好的检测性能。

(3)本文方法的应用可为损伤检测提供一种新的思路,得到了较准确的涂装试板损伤检测效果。在此基础上,进一步分析造成涂装试板损伤的原因,采取不同的措施对其进行修复,以保证连续钢桁梁桥的使用性能。