超宽斜拉桥钢箱梁标准梁段吊装及横向高差调整施工控制

2023-01-16钱伟谦欧海航

钱伟谦,欧海航

(广东华路交通科技有限公司,广州 510420)

0 引言

深中通道是集“桥、岛、隧、水下互通”于一体的超级跨海集群工程,全长24km,采用“东隧西桥”的方案。中山大桥作为西桥中的重要一环,具有桥面宽、钢箱梁节段长、节段重等特点。为此,项目通过多次技术研讨,在中山大桥钢箱梁标准梁段安装阶段,采取斜拉索分阶段张拉的技术措施来调整已吊装梁段与待吊装梁段的高差,确保中山大桥顺利建设施工。相比于其它普通的斜拉桥钢箱梁安装后斜拉索可一次张拉到位,中山大桥钢箱梁分阶段张拉斜拉索调节梁段高差的施工工艺,对于超宽的同类型斜拉桥施工,具有参考意义。本文主要总结介绍该施工工艺及施工控制的要点。

1 工程概况

深中通道中山大桥主桥为110m+185m+580m+185m+110m双塔双索面钢箱梁斜拉桥。主梁采用流线型扁平钢箱梁断面,索塔采用门型主塔,斜拉索采用扇形布置,在外侧通过锚拉板锚固。主桥采用半漂浮体系,在索塔、辅助墩、过渡墩处设有竖向支座,在索塔处设有横向抗风支座和纵向阻尼装置。钢箱梁梁高4m左右,桥梁全宽46m(含风嘴),桥面宽43.5m。拉索横向间距41.5m,拉索之间为行车道范围,拉索外侧为检修道范围,桥面横向设2.5%双向排水坡。东、西主塔主跨侧各有15对斜拉索,斜拉索索距18m。

全桥钢箱梁共69个节段,标准节段重428t,长18m。辅助墩及主塔无索区梁段重量约800t,采用浮吊整节段吊装。标准梁段最大吊重约495t,采用桥面吊机吊装。斜拉索采用φ7mm锌铝合金镀层高强度、低松弛钢丝索,标准强度不低于1 960MPa,单塔30根,共计120根斜拉索。斜拉索在塔端采用钢锚梁锚固,在梁端采用锚拉板结构形式进行锚固,张拉端设在塔端。

2 标准梁段吊装及横向高差调整施工

2.1桥面吊机选型

中山大桥主跨580m,共两个主墩,需同时进行钢箱梁安装作业。全桥钢箱梁共69片,其中塔区段、辅助墩及过渡墩10片采用浮吊吊梁,其余采用桥面吊机安装。除起始段的S1和Z1梁段为15m,节段净重369t,其余中跨梁段均为标准梁段,长度18m,节段净重428t,其上配置2 个锚座,锚座重量为2.6t~5.6t,整节段吊装重量约为434t~440t,起吊重心在钢梁几何中心向锚座侧0.5m左右的位置。通航净空53.5m,架梁时采用水面取梁,定点提升,起升高度为58m。

结合工程特点及自有设备周转情况,中山大桥钢箱梁的安装使用4台294t液压提升式桥面吊机和2台WD440t桅杆式起重机,其中294t液压提升式桥面吊机用于边跨钢箱梁安装作业,WD440t桥面吊机用于中跨钢箱梁安装作业。

WD440t桅杆式起重机是在之前使用过的情况下结合项目需求进行改制的,起重机结构主要包括吊臂、斜支撑、后拉杆、底架、后锚固机构、变幅及起升卷扬机系统以及电气系统等。本桥钢箱梁吊装采用双机抬吊的方案,桥面吊机前支点与后锚点间距为18m,后锚梁上锚点间距1.2m。单台桥面吊机自重约130t,设计额定起重量220t(不含吊具),起升高度为桥面下58m、桥面上1m,起升速度为0~0.9m/min,变幅速度为0~0.5m/min。

294t液压提升式桥面吊机由金属结构、液压提升系统、吊具总成、轨道及纵移机构、后锚机构、前后支撑装置、梯子平台等组成。294t液压提升式桥面吊机的液压提升系统采用提升拉力为294t的液压提升千斤顶。液压提升千斤顶放置在上纵移滑车结构,可以纵向移动调整,采用油缸纵移,纵移油缸的行程为1 700mm。为了保证294t液压提升式桥面吊机正常纵移走行,需在吊机后部设置混凝土配重,单台40t混凝土配重,桥面吊机自重130t,单台重量合计170t,起升速度0.5m/min。

2.2 标准梁段吊装

(1)桥面吊机移机到位,吊具下放至距水面15m左右的高度,运梁驳船据此位置进行抛锚定位,并根据钢箱梁距桥轴线的位置进行调整,梁段定位误差控制在50cm以内。

(2)下放桥面吊机扁担梁并与钢箱梁吊点连接,通过吊机扁担梁重心调整千斤顶,确保钢箱梁水平起吊。

(3)检查吊具连接情况,操控桥面吊机集中控制台收紧绳索起吊至对应梁段100%临界负载后停车,检查桥面吊机、扁担梁与吊耳连接及钢箱梁有无异常情况。将梁段微调至完全水平状态。

(4)拆除钢箱梁与运梁驳船的保险连接装置,再次进行全面检查。

(5)桥面吊机均达到临界荷载,同时指令中跨和边跨两侧桥面吊机连续提升作业,将钢箱梁吊离运梁驳船,桥面吊机进入正常的吊装状态。吊装时应进行试吊,起吊高度50cm,试吊时间不少于10mim。

(6)继续起吊,安排专人观察吊装过程,如遇异常情况,应立即停止吊装,分析原因,清除隐患后继续吊装。

2.3 横向高差调整

由于已安装梁段和预吊装梁段间存在横向高差,为减小已安装梁段和预吊装梁段间的横向高差,满足钢箱梁环焊缝焊接的需要及成桥节段结构受力安全的要求,采用预张吊装梁段上的斜拉索,从而减小桥面吊机前支点反力,进而减小梁段高差的方案。

(1)通过桥面吊机将钢箱梁吊装到位,其中悬臂端与已吊装梁段边腹板的横向高差基本持平,在边腹板附近的顶板通过精轧螺纹钢在梁段间进行临时锁定。

(2)梁段整体定位。梁段整体定位以监控指令要求的基准点为控制点,通过桥面吊机实现梁段整体姿态的调整,完成梁段轴线偏位及高程的定位,确保梁段整体定位满足监控要求。

(3)焊接边腹板和部分顶底板(顶底板各焊接1m长的焊缝,与边腹板焊缝形成“[”形焊缝),该部分调整后钢材基本对齐,可直接焊接。

(4)拆除临时锁定的精轧螺纹钢,已吊装梁段和待吊装梁段采用“一字梁”锁定,锁定位置为边腹板及其附近的顶板。“一字梁”由两根长80cm的HN600×200型钢焊接而成,中间设置法兰接头,下设竖向钢板作为撑脚,左右两侧各设置2道“一字梁”,“一字梁”间的中心距离为2m,如图1所示。

图1 “一字梁”

(5)安装斜拉索,进行斜拉索预张。通过斜拉索预张将待吊装的节段重量转移到斜拉索上,从而减小桥面吊机前支点处的压力,使得已安装节段和待吊装节段受力状态差异变小,从而实现减小梁段间匹配高差和附加剪切应力的目的。

(6)对应减小桥面吊机前支点的荷载,使桥面吊机的钢丝绳始终处于紧绷不继续收紧的状态,实现局部卸载并保证梁段吊装的安全性,通过桥面吊机上自带的吊重监测设备实时反馈桥面吊机的卸载情况。

(7)按3m间距、100kN每个点施加调梁荷载。当桥面吊机卸载后待吊梁段和已吊装梁段的横向高差不足7mm,无需进行局部高差调整,直接马板调节即可;若局部存在横向高差超过10mm,采用型钢反力牛腿进行高差调整,最大调梁荷载控制为100kN。

(8)梁段高差调整完成后,进行环缝焊接。环缝焊接采用马板辅助,马板适当加密、加强,以达到提高局部刚度、限制扭转的效果。环缝焊接完成后解除“一字梁”和马板,对焊接造成的涂层损伤进行修复。

(9)对斜拉索进行第二次张拉,张拉力与桥梁线形双控,以桥梁线形为主。张拉完成后,桥面吊机前移,进行下一梁段的施工。

3 标准梁段吊装施工控制

由于钢箱梁梁段较重、吊装高度大、线形控制要求高,且桥梁跨越珠江口横门东航道,安全风险大、运梁驳船定位要求高,因此须加强吊装过程的控制。

(1)钢箱梁的吊装作业区域在海域,因此在吊装前应查阅天气预报情况,避免在大风和暴雨天气下作业。运梁驳船就位后核查抛锚是否正常,航道范内是否进行安全警戒,防止其它船舶进入产生浪涌影响运梁船的稳定。

(2)钢箱梁吊装前需对桥面吊机进行重点检查,包括支顶机构安装就位,锚固系统连接,以及液压提升系统(卷扬机提升系统)、机电部分、刹车系统是否运转正常等。特别是液压式桥面吊机需检查钢绞线是否存在松弛的情况,钢绞线夹片咬合是否稳固;桅杆式起重机需检查刹车片是否夹紧,卷扬机钢丝绳应落实专人进行梳编,防止钢丝绳外漏。吊装时应进行试吊,起吊高度50cm,以检查制动性能。通过制定检查清单的形式对检查内容形成清单化管理,防止检查中出现疏漏。

(3)检查桥面吊具是否变形,吊具的连接、吊耳、待吊梁间的连接是否可靠。待吊梁的钢箱梁桥面板上不得摆放零碎散件或氧气丙烷气瓶等,避免发生偏载情况。

(4)钢箱梁吊梁时应统一指挥,中跨边跨钢箱梁同步离船、同步起吊,防止因吊装不同步产生较大的塔偏。密切关注吊装过程中桥面吊机的工作状态,如遇异常情况,应立即停止吊装,查明原因并消除隐患后再继续吊装。

(5)对已吊装的梁段应及时做好临边防护。

4 横向高差控制

4.1 横向高差产生原因

在桥面吊机起吊等待拼装梁段的过程中,悬臂梁段受到吊机前支点反力、索力和梁段自重的作用,待拼装梁段受到吊臂拉力和自重作用,由于两种梁段的受力状态不同,导致其横向变形不一致,使得悬拼梁段和起吊梁段临时匹配时横向可能出现错缝。箱梁横向尺寸越宽,待拼梁段重量越大,这种横向变形差异的现象就越明显。中山大桥横向宽度可达46m(含风嘴),标准梁段为428t,因此梁段间的横向高差相对较大。相关研究表明,起吊梁段引起的吊机前支点反力是引起悬臂梁段和起吊梁段横向错缝过大的主要因素。

根据设计单位提供的计算模型,中山大桥钢箱梁悬臂端箱梁节段和吊装箱梁节段在拼接截面端部对齐时,中心顶板最大高差为55.7mm,底板为35mm,梁段间的横向高差相对较大。

4.2 横向高差调整

(1)梁段整体定位以监控指令要求的基准点为控制点,通过桥面吊机实现梁段整体姿态的调整,完成梁段轴线偏位及高程定位,确保梁段整体定位满足监控要求。

(2)钢箱梁轴线偏位按±10mm控制,其中待定位梁段前后轴线偏差宜不大于2mm,防止累积偏差产生较大的轴偏角。

(3)最终的焊缝宽度应按设计及规范要求的4~12mm控制。在斜拉索预张拉及桥面吊机卸载后,顶底板焊缝的宽度会相应回缩,回缩宽度为8~12mm,因此钢箱梁定位时,顶板的焊缝宽度应适应放大。根据梁段自重及受力特点,顶板的焊缝宽度应大于底板的焊缝宽度。为避免底板回缩时缝宽较小影响焊接,可在底板位置用限位板抵住已吊梁的梁段。

(4)斜拉索张拉施工,左、右幅同号的斜拉索应同步张拉。根据施工控制的要求,单根斜拉索索力偏差控制在±3%以内,左右幅斜拉索张拉索力偏差为3%以内。

(5)斜拉索张拉及索力测量期间,悬臂端不允许有超过5t的临时荷载(吊机及附属机具除外)。

(6)斜拉索预张完成后,分级对桥面吊机荷载进行局部卸载,并对梁段实际匹配高差变化过程、索力张拉值、吊机吊点力卸载情况等关键控制参数进行跟踪监测。桥面吊机局部卸载后保留12%的钢箱梁自重荷载,以保证梁段吊装的安全性。

5 工程实施效果

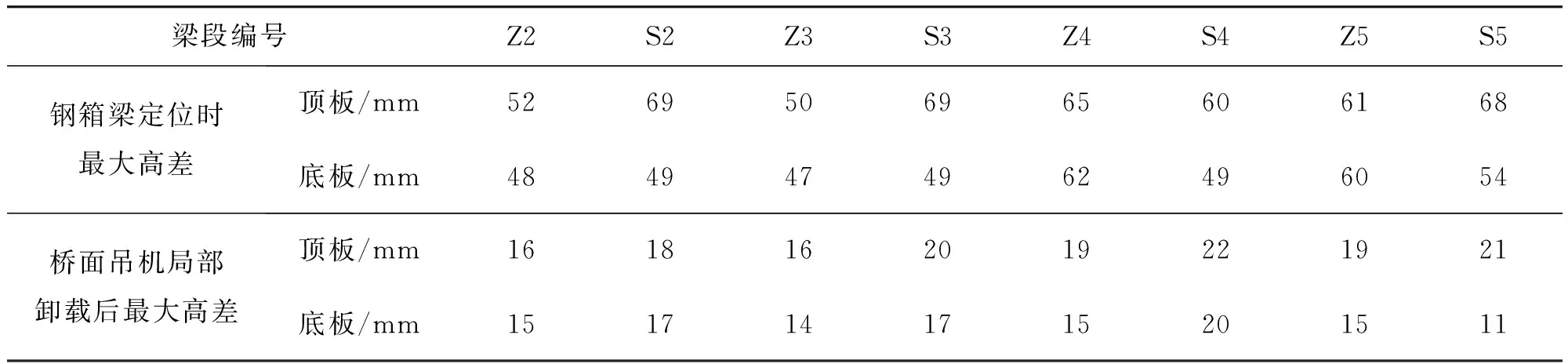

中山大桥桥面吊机局部卸载前后梁段间的高差情况见表1。

表1 中山大桥桥面局部卸载前后梁段间高差

从表1的数据看,边跨高差较中跨高差偏大,且梁段的高差较理论值偏大,同时局部数据并未呈规律变化。分析原因,桥面吊机的前支点反力对高差的影响可能较大(边跨侧桥面吊机自重较大),同时钢箱梁在吊装过程中可能存在一定的局部变形。因此,在其它工程施工中建议在桥面吊机选型时对桥面吊机的自重加以考虑。

由于桥面吊机卸载后顶、底板仍存在11~22mm的局部最大高差,因此,项目采用增加主动荷载的方案,即型钢反力牛腿+马板的形式,对钢箱梁箱段进行码平。型钢反力牛腿千斤顶施加调梁荷载,按每3m施加100kN的调梁荷载进行控制;马板采用20mm钢板,按每30cm一道进行布设,马板在环焊缝焊接后拆除。

6 结语

(1)从工程实施效果看,采取“一字梁”焊接、钢箱梁边腹板局部焊接、预张斜拉索、桥面吊机局部卸载等技术措施,能有效保证超宽斜拉桥标准梁梁段横向高差调整达到预期效果。

(2)设计阶段缩短梁段长度减少梁段自重,施工阶段通过桥面吊机选型,可以减少桥面吊机的前支点反力,从而减少梁段的横向高差。

(3)钢箱梁梁段高差调整过程中,结合施工控制充分考虑横向高差调整后焊接宽度的回缩量,使焊缝宽度能够稳定在焊缝的最优值,既保证钢箱梁连接的质量,又能减少焊材的数量,有利于降低工程成本。