TA1纯钛钛板拉伸断裂过程分析

2023-01-16王亚光张明玉赵富强豆成斌陈兴顺

王亚光,张明玉,赵富强,豆成斌,陈兴顺

(1.新疆湘润新材料科技有限公司,新疆 哈密 839000;2.大连交通大学 连续挤压教育部工程研究中心,辽宁 大连 116028)

钛及钛合金具有众多优异特性,例如比强度高、耐腐蚀性强、耐低温性、无磁性等,在海洋工程、航天工程、化学工程、生物工程等众多领域都得到广泛的应用[1-3]。TA1纯钛具有优异的成形性能,但其晶体结构为密排六方,导致其变形机制较其他立方结构材料复杂,当塑性变形过程中的滑移未能开动时,则需要孪生进行协调变形[4-5]。孪生在变形过程中会影响晶体取向,并且孪晶界通过切割晶粒的方式产生细晶强化作用,以此对其力学性能作出影响[6]。

目前,国内外学者对TA1纯钛力学行为作出了较多的研究,苏娟华等人[7]研究了工业纯钛高温拉伸性能及断口形貌,结果表明:工业纯钛的强度随着拉伸温度升高而降低,塑性呈现与之相反趋势。

梁远长等人[8]研究了工业纯钛TA2拉伸及低周疲劳性能的各向异性,研究发现:纯钛的屈服强度与屈强比随着取样角度(与RD方向的夹角)增加而增大。朱岩等人[9]研究了变形温度对TA1工业纯钛板拉压不对称性的影响,研究表明:增加变形温度会减少孪晶数量,变形温度会影响纯钛的拉压不对称性,同时还对纯钛中孪生现象有一定影响。

目前,对纯钛的拉伸性能研究均为改变外界因素(如拉伸速率、拉伸温度)为主,以及对拉伸结果进行分析,而对整个拉伸过程中的组织与性能研究较少,故本文选取TA1纯钛钛板,在室温条件下,将拉伸过程进行分解研究,进一步研究其拉伸过程中组织与性能的变化,为该合金的生产应用作出一定参考。

1 试验设备与方法

本试验材料为经轧制退火后的TA1纯钛钛板,退火制度为700 ℃×1 h/AC,材料由新疆湘润新材料科技有限公司提供,TA1纯钛钛板具体化学成分如表1所示。试验用拉伸试样选取板材RD方向(板材轧制方向),试验拉伸速率分别为0.3 mm/min。使用光学显微镜(型号为OLYMPUS)观察显微组织并拍照,EBSD检测和拉伸断口微观形貌使用蔡司SUPRA 55场发射扫描电镜,XRD物相分析使用Empyrean X-射线衍射仪,使用INSTRON-5580万能试验机进行拉伸性能测试,使用Hanemann维氏硬度计对试样进行硬度测定。

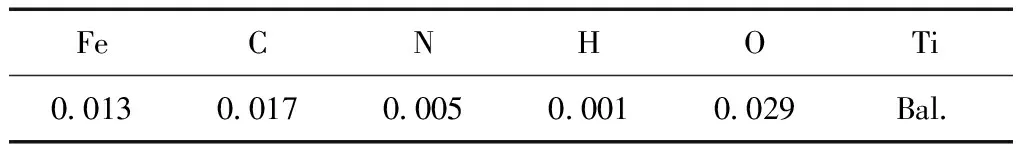

表1 TA1钛板化学成分 单位:%

2 试验结果与讨论

2.1 原始组织

图1为经轧制退火后TA1纯钛原始组织,由图1可得,该金相组织由等轴α相(位置A)以及少量晶间β相(位置B)构成,原始组织已形成较完全再结晶晶粒且组织完整,并有少量混晶出现,其取向为随机分布取向。进一步对其关键取向进行分析,<0001>//ND取向占比为33.7%,<10-12>//ND取向占比为21.3%。由 EBSD 相鉴别结果可知,钛板主要由密排六方结构的α钛(占比99.2%)和体心立方结构的β钛(占比 0.8%)组成。β钛主要分布在晶粒内部,高温β钛与低温α钛存在相互转变的Burger关系(六方取向与立方取向的平行关系)[10]。

a:金相组织;b:取向分布;c:EBSD分析

钛板进行轧制时,组织中的滑移系分两种[11]:一种为a系滑移<11-20>,此滑移面是{10-10}和{0001};另外一种为a+c滑移,其滑移方向为<11-23>,滑移面是{11-22}和{10-11}。当密排六方晶系进行变形时,此时无论a滑移或a+c滑移,滑移一般在基平面上产生,且皆难以达到六方晶系变形所需的条件,导致该晶系在变形时有孪生机制存在,此外,钛板在轧制时,在张力作用下,晶粒滑移转动后的取向为[11-20],而孪晶会让取向偏向[0001],故钛板形成的变形织构是经过(0001)的滑移以及(10-12)的孪晶所形成。

2.2 组织分析

图2a为TA1纯钛试样拉伸过程曲线图,现将整个拉伸过程进行分解为10点,每次试样从起始位置进行拉伸,到设定位置停止拉伸,取下拉伸试样(拉伸试样如图2b所示)。由图2b可知,拉伸试样的长度在位置1到位置6并无明显变化,从位置7开始出现明显延长,结合图2a分析可得,位置7为拉伸过程中强化结束颈缩开始位置。

a:拉伸过程曲线;b:拉伸试样

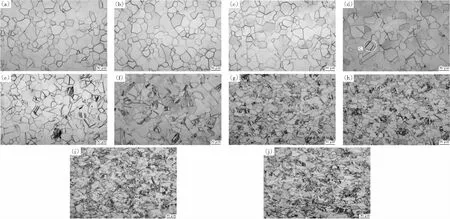

图3为拉伸过程中不同位置的金相图,由图3可知,拉伸试样位于前3个位置时,金相组织并无明显变化,以等轴α相和少量晶间β相构成,由位置4开始,金相组织中出现少量孪晶(位置c),随着拉伸的进行,金相组织中孪晶数量不断增加,同时组织中等轴α相的晶粒尺寸减小。这是因为随着拉伸的进行,板材塑性变形量不断增加,组织中的晶粒发生碎化,等轴晶粒因外力作用而变形并被破坏,晶粒沿拉伸方向被拉长,同时组织中应变量也增加。随着拉伸形变继续增加,组织中开始有孪晶出现,首先是变形组织中局部产生孪生,随着变形程度增大,孪晶数量不断增多且密度同时增大。孪晶是当母体晶粒受到垂直于c轴的压缩或者平行于c轴的拉伸作用力时,会沿着(10-12)晶面产生切变,即晶粒会绕c轴的<10-10>方向进行85 °旋转所形成的新取向晶粒。

a:位置1;b:位置2;c:位置3;d:位置4;e:位置5;f:位置6;g:位置7;h:位置8;i:位置9;j:位置10

组织中孪晶数量除对板材力学性能有影响外,对组织中晶粒的大小也起到一定影响,其主要表现为细化晶粒。当组织中孪晶数目达到一定数值后,最开始出现的初始孪晶晶内会生成二次孪晶,乃至三次孪晶。随着组织中孪晶数目不断增多,孪晶与晶界、孪晶与孪晶之间的产生的交割作用也不断进行,导致孪晶尺寸减小,对原始晶粒起到细化作用。

2.3 力学分析

图4为拉伸过程中不同位置的力学性能值,由图4可知,随着拉伸的进行,应力值逐渐升高,从位置5开始,其应力值升高明显,到位置7后,应力值趋于稳定,最大值为361 MPa。拉伸试样的伸长率前期变化不明显,在位置7开始数值大幅度增加,与宏观拉伸试样(图2b)中现象一致,其最大值为39%。

a:应力;b:伸长率

结合图3,拉伸试样在拉伸过程中组织最明显的变化是孪晶的出现,在拉伸前期,组织中并无孪晶产生,此时组织中晶粒的变形和取向对板材的力学性能影响较大,在进行拉伸时,随着变形量的不断增大,由于组织中产生的滑移有限,晶体所产生转动变形抗力较大,强化作用增强,同时,板材在塑性变形时,组织中的晶粒发生不均匀扭转形变,晶粒形成的位错会在晶界处有位错塞积产生,形成钉扎现象,从而增强强度[12]。

随着拉伸进行,组织中有孪晶出现,孪晶的形成通常和滑移是紧密相关的,是滑移深入进行而形成的,因此板材的变形程度会制约孪晶对流动应力的作用。当滑移在晶界处形成位错塞积阻时,因为纯钛的晶体结构为密排六方,当孪生形成的临界分切应力低于滑移形成的临界分切应力,此时的晶粒会有切变孪晶形成并有新位错线生成来继续使滑移开动,继续和孪晶界储存位错塞积[13],当拉伸继续进行,组织中的位错塞积、孪晶以及滑移开动会不断形成,组织中孪晶数量增加,形成孪晶界强化[14]。与此同时,拉伸会增加组织中晶粒扭转、旋转以及变形程度,形成的孪晶会使能量降低,在拉伸的过程中,孪晶内部形成的位错对集中应力所导致的软化作用会有缓解效果[15]。晶粒中产生孪晶数量的增加会确保塑性变形的进行,而组织中单个孪晶起到作用有也所改变,由滑移线的增多到滑移的进行,最后到位错塞积的储存,这也是软化效果转变为硬化效果的过渡。

图5为拉伸过程种不同位置的维氏硬度值,由图5可得,随着拉伸试样变形量增大,试样硬度值呈现出逐渐增大趋势,硬度最大值为176 HV。这是因为前期拉伸试样的变形量较小,内部流动应力变化很小,未进入加工硬化阶段,随着塑性变形的增加,开始形成加工硬化效果,使得硬度值开始上升,随着形变继续增大,位错密度不断增加,加工硬化效果增大,组织中的晶格畸变增大,产生更多的晶格畸变能。同时组织内会形成一定数量的孪晶界面,其强化的方式与晶界相类似,对位错运动起到阻碍作用,在拉伸不断进行过程中,越来越多的位错塞积到孪晶界面上,孪晶界面形成的应力集中不断增大。孪晶起到的强化作用和细晶强化的原理相近,皆是通过增加的晶界数量对位错滑移起到阻碍作用,组织中晶粒越细小,则晶粒数量越多,增大晶界总面积以及位错障碍,当进行变形时,变形量会分散到众多的小晶粒中,变形要协调更多位向不同的晶粒,从而增加强度。

图5 拉伸过程中不同位置的硬度值

3 结论

(1)原始金相组织由等轴α相以及少量晶间β相构成,并有少量混晶,晶粒取向为随机分布,其中<0001>//ND取向占比为33.7%,<10-12>//ND取向占比为21.3%。

(2)拉伸过程中前期金相组织并无明显变化,以等轴α相和少量晶间β相构成,随着拉伸的进行,金相组织中孪晶数量不断增加,同时组织中等轴α相的晶粒尺寸减小。

(3)随着拉伸的进行,应力值逐渐升高,最后应力值趋于稳定,最大值为361 MPa。拉伸试样的伸长率前期变化不明显,随后大幅度增加,直到试样断裂。

(4)随着拉伸试样变形量增大,试样硬度值呈现出逐渐增大趋势,硬度最大值为176 HV。