桥壳钢Q460QK断后伸长率性能不合原因及对策

2023-01-16管连生刘红艳张卫攀

管连生,刘红艳,张卫攀

(河钢集团邯钢公司,河北 邯郸 056015)

汽车桥壳是驱动桥的重要组成部分又是行驶系的主要组成件之一[1]。随着国家日益严苛的环保要求以及汽车轻量化的趋势发展,目前桥壳材料主要为热轧钢板。汽车桥壳钢是邯钢板材的高附加值特色产品,具有优异的综合性能,其中断后伸长率是产品重要的性能之一,是材料的重要性能指标。钢板在高温加热后,通过快速的冲压过程最终制成桥壳,如果钢板断后伸长率不足,直接影响桥壳性能,严重的会导致冲压裂纹的产生,造成较大的经济损失。

近期邯钢在生产桥壳钢时发生了批量的断后伸长率性能不合的情况,针对此问题,对生产工艺进行了检查,并对问题试样进行了金相和成分检测。结合其他企业研究经验[2-5],展开了相应的攻关工作,桥壳钢产品断后伸长率性能不合问题得到了显著的改善。

1 桥壳钢断后伸长率性能不合情况

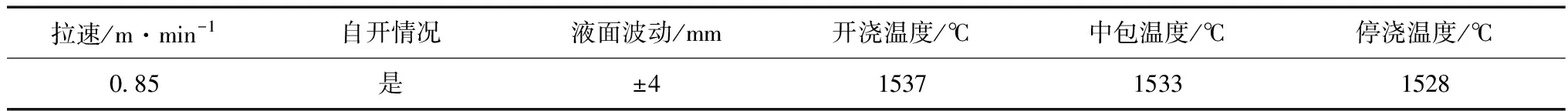

桥壳钢产品断后伸长率性能不合批次,涉及钢种为Q460QK,厚度为12 mm,其生产工艺流程为:铁水预处理-100t转炉-LF精炼-260 mm板坯连铸-加热炉-3500 mm热轧-冷却-剪切-堆垛。问题批次抗拉强度、下屈服强度等各项力学性能情况如表1所示。桥壳钢力学性能检验过程执行的标准为GB/T 228.1-2010《金属材料拉伸试验 第1部分:室温试验方法》,GB/T 229-2020《金属材料 夏比摆锤冲击试验方法》,GB/T 232-2010《金属材料 弯曲试验方法》。

表1 问题批次各项力学性能情况

2 生产工艺情况

2.1 炼钢工艺

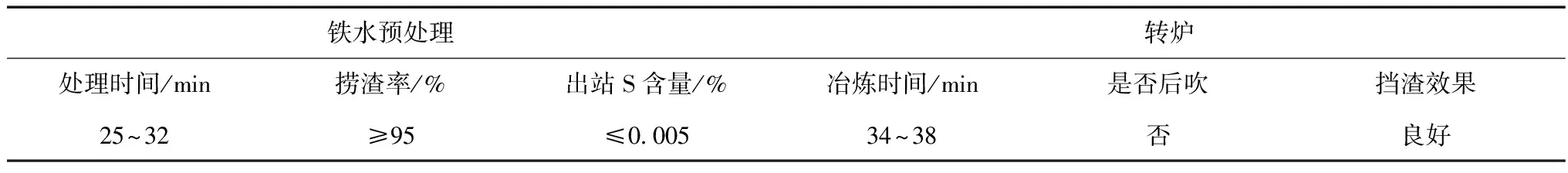

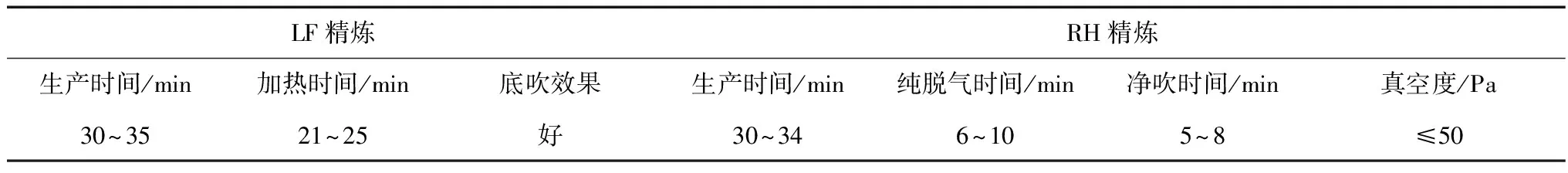

对涉及的性能不合炉次的炼钢工艺进行了全工序检查,均符合要求,具体如表2~表4所示。铁水预处理采用深脱硫工艺,避免了大量MnS夹杂的产生;转炉和精炼工序的避免后吹、良好底吹、纯脱气时间等工艺,大幅度提升了钢水的洁净度[6];连铸工序的液面波动、过热度等工艺,最终生产出高质量的桥壳钢铸坯。

表2 铁水预处理和转炉生产工艺

表3 精炼生产工艺

表4 连铸生产工艺

2.2 铸坯低倍

铸坯的内部质量对产品的最终性能也有重要的影响[7],中心偏析严重的钢板会显著降低钢板的强韧性,严重的会产生中心裂纹,对后续的加工使用带来很大的隐患。桥壳钢断后伸长率不合炉次其铸坯中心偏析呈现点状分布,低倍中心偏析评级C1.0,中心疏松为1.0,低倍情况良好,满足产品要求,具体如图1所示。

图1 铸坯低倍宏观形貌

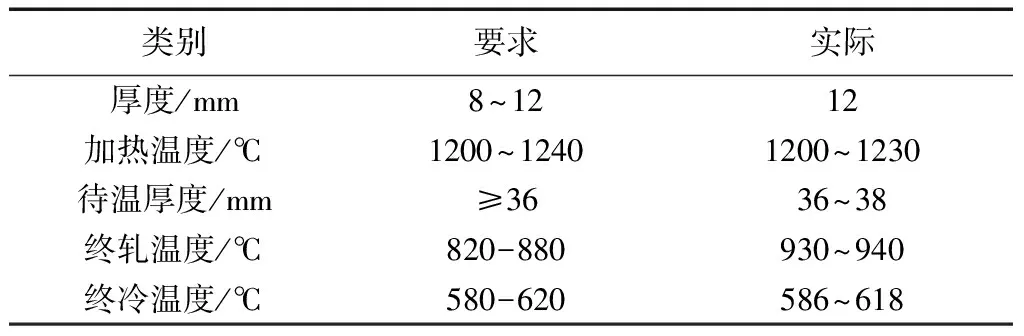

2.3 轧钢工艺

对涉及的不合批次的轧制工艺进行检查,发现终轧温度实际温度930~940 ℃,工艺要求820~880 ℃,超出要求范围50~60 ℃,具体如表5所示。初步判断终轧温度偏高,对产品最终的微观组织性能产生了不良影响,可通过金相组织观察进行深入分析。

表5 轧制生产工艺

3 桥壳钢断后伸长率不合检测及分析

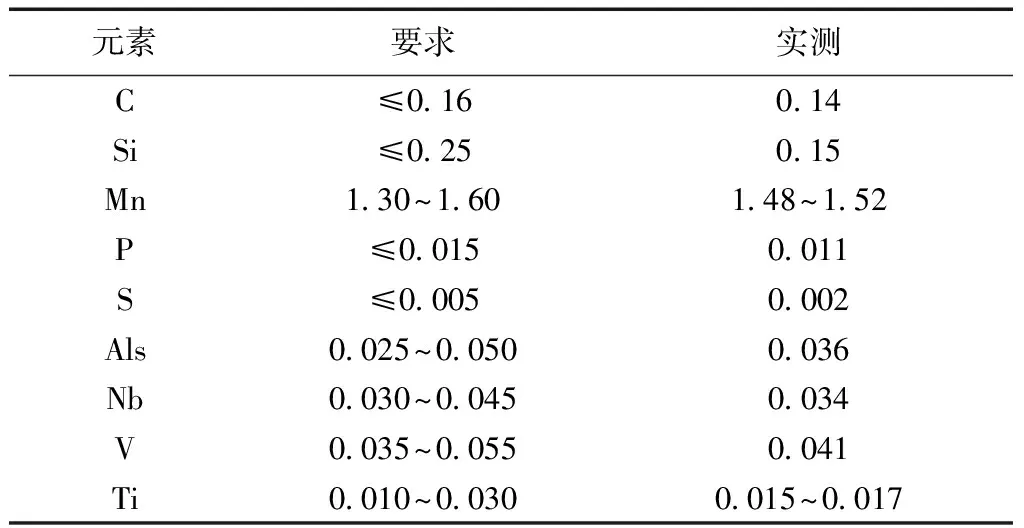

3.1 成分检测

对不合试样进行成分检测,结果如表6所示。

表6 试样成分 单位:%

化学成分检测结果显示各成分含量正常,包括Nb、V、Ti等微合金含量均符合要求。铌具有显著细化晶粒的作用;钒在铁素体中提到沉淀强化的效果;钛会与氮结合,形成细小弥散的TiN颗粒,阻碍板坯再加热时奥氏体晶粒的长大。在实际生产中采用铌、钒、钛复合的成分设计,能够明显提升产品的强度和韧性[8]。

3.2 金相检测及分析

在性能不合的桥壳钢产品钢板上截取金相试样,经过研磨抛光后,用4%硝酸+酒精溶液腐蚀,再利用光学显微镜进行金相检测,钢板1/4厚度处和中心部位的微观形貌如图2所示。由图可知,试样基体主要组织为F+P,从1/4厚度处到中心部位的晶粒尺寸差别较大,大晶粒尺寸达到6~12 μm,小晶粒尺寸在4 μm以下,微观组织的细晶和粗晶的晶粒度级别相差约2~4级,并存在不同程度明显的混晶现象。大小晶粒夹杂分布,在拉伸试验中,混晶组织会影响位错在晶粒间的作用,产生应力集中,显著恶化产品的塑性[9],这是导致断后伸长率性能不合的直接原因。

(a)1/4厚度处

3.3 分析与讨论

3.3.1 桥壳钢Q460QK轧制工艺

桥壳钢Q460QK轧制生产过程共包含两个阶段。第一阶段为粗轧生产,采用了大压下量的轧制工艺,板坯的单道次压下量≥15%,且一轧程后三道单道次压下率≥20%,使轧制变形渗透到钢板中心处,在钢板高温再结晶的过程中,使奥氏体组织能够充分的再结晶和细化,为产品良好的综合性能奠定基础。中间坯经过待温后,开始进入第二阶段生产,属于精轧过程,其轧制特点为在未再结晶区轧制,生产过程中对中间坯继续施加累积压下率,终轧温度范围控制在800~860 ℃之间。

3.3.2 混晶组织的产生原因及危害

混晶组织产生的原因很多,涉及到连铸、加热、轧制、微合金元素等多方面,混晶组织是钢材内部缺陷之一,表现为金属基体内晶粒大小混杂,会显著降低钢板的韧塑性[10]。国内外很多文献都进行了论述。

连铸主要包括中心偏析和铸态组织不均匀的原因所产生。中心偏析导致各微合金元素在中心部位的聚集,而这些微合金元素一方面对C曲线的作用不同,另一方面对晶粒的细化程度不同,最终对晶粒长大影响不同,晶粒尺寸发生较大的差异[11-12]。此外,铸态组织具有遗产特性,尤其在后续轧制压下量不足的情况下尤为突出。

加热原因产生的混晶主要是铸坯一次奥氏体和二次奥氏体组织并存导致。铸坯入炉前温降到A1和A3线之间,奥氏体会部分相变为铁素体,入炉后会重新生成新的二次奥氏体,这与原来存在的一次奥氏体同时存在,铸态组织粗细不均,导致混晶[13]。

轧制作用的影响主要取决于变形温度和变形程度的选择[10]。如果在部分再结晶区轧制或道次轧制形变量不足均会产生混晶现象。

微合金元素的加入也会导致混晶,尤其是铌的影响[10]。铌能够提高再结晶温度,易造成部分再结晶轧制。

3.3.3 原因分析及措施

通过炼钢和轧钢全工序工艺检查,试样成分、金相试验检测判断,炼钢工艺和成分均正常,但是轧钢工艺中钢板终轧温度较高,且在金相的微观组织中发现了混晶组织,这对产品的断后伸长率造成了不良影响。

有文献表明,对于含铌钢,当铌含量为0.035%时,其再结晶终止温度约为940 ℃[15]。因此对于两阶段轧制来说,精轧过程应避开900~1000 ℃部分再结晶温度的范围,在生产过程中,适量延迟粗轧后的待温时间,使其钢板中心温度也达到再结晶温度以下。不合批次钢板终轧温度为930~940 ℃时,分析其精轧阶段处于部分再结晶区轧制,导致基体内部晶粒尺寸不一,从而产生混晶现象。

为避免再次发生混晶缺陷,在高效轧制生产的同时,适当延长待温时间,保证第二阶段开轧温度在900 ℃以下,避开部分再结晶温度区间范围。经过优化轧制工艺,桥壳钢断后伸长率得到显著提升,性能不合问题得到解决。

4 结语

通过对桥壳钢Q460QK断后伸长率性能不合钢板炼钢和轧钢工艺检查,成分检测以及铸坯低倍和试样微观组织分析,最终找到了问题的原因。其微观组织晶粒大小不一,出现混晶现象,这是导致断后伸长率性能不合的直接原因。钢板在精轧过程中处于部分再结晶温度区间轧制生产,最终造成了钢板的性能不合,这是问题产生的根本原因。此次研究分析为提升桥壳钢断后伸长率性能积累了经验。在高效轧制生产的同时,要严格控制中间坯待温时间和开轧温度,确保桥壳钢各项性能满足要求。