海上挤密砂桩加固风电基础原位载荷试验分析

2023-01-16孙洋波曹胜敏

王 华,孙洋波,孟 欢,曹胜敏

(1.上海港湾工程质量检测有限公司,上海 201315;2.中交第一航务工程勘察设计院有限公司,天津 300220)

引言

目前海上风电的基础结构类型主要有:重力式基础结构、单桩基础结构、高桩承台基础结构、导管架基础结构、吸力锚基础结构。其中重力式基础安装简便、投资成本低,但是整体体积和质量较大,而且对施工区域的水深和地质有一定的限制。[1-2]某海上风电项目位于某岛东部约15 km 的海域、水深28.3~36.6 m,因所处场地软土厚度12.30~ 13.30 m 下伏基岩,风机基础形式采用砂桩复合地基的重力式基础。

对淤泥质的海床,可通过水下挤密砂桩加固为建造重力式基础结构创造条件。水下挤密砂桩加固软弱地基,可快速提高地基承载力,推进施工进程缩短工期,减小工后地基沉降或不均匀沉降。在覆盖层十几米内的海床地基上通过水下挤密砂桩加固采用重力式基础结构,在控制风机垂直度和经济性方面具有独特的优势。[3~7]然而关于水下挤密砂桩复合地基的承载力和变形特性,精确的计算还存在较大的困难,在设计理论、施工参数、质量控制及承载力检测方法等存在不确定性,需要通过现场载荷试验确定水下挤密砂桩复合地基提高的天然地基的承载力和变形等特性的数值,为完善以后的设计理论和施工工艺等提供参考。[8~11]

水下挤密砂桩复合地基载荷试验在国内较为少见,目前仅在洋山深水港区三期临时码头接岸工程和港珠澳大桥人工岛防波堤工程等进行了试验,但这些试验最大水深约15.0 m,而该风电项目载荷试验水深达33.77 m,为目前国内水深较大的水下复合地基载荷试验。深水荷载试验除了需克服恶劣的环境条件、搭设平稳牢固的深水域试验平台等,关键还需保证传力杆稳定特性。本次深水域试验需要较长的传力杆方可将试验平台上部千斤顶施加的荷载传递至复合地基上的荷载板,作为细长杆件的传力杆厚径比较小、水中及水面以上均为自由段,且海洋环境复杂,在较大试验荷载及风浪荷载组合作用下传力杆的压弯稳定性验算至关重要,根据验算情况采取针对性的改善传力杆稳定性的措施对试验的成败至关重要。

1 地质概况

挤密砂桩加固范围内地基土均为第四系松散堆积物,地貌类型为水下淤泥质浅滩,总体水下地形较为平坦,场地稳定性较好。泥面标高为-32.11 m左右,浅部软土厚度一般在12.30~13.30 m,中、上部地层以砂性土夹粘性土为主,下部以软塑状粘性土夹粉土为主,力学强度较低,地基稳定性一般。按自上而下顺序依次为①层砂混淤泥质土以粗、砾砂为主,厚度0.60~1.10 m;②层粉质粘土夹砂呈软塑(局部呈流塑)状、厚度3.90~7.20 m;④层粉质粘土呈可塑(局部呈硬塑)状、厚度1.40~ 2.20 m;⑥层粘土呈软可塑-可塑状、厚度2.40~ 3.40 m;⑧层中粗砂密实、厚度 0.50~2.70 m;层混合花岗岩、依据风化程度和实测标贯击数划分为全风化混合花岗岩层、碎屑状强风化混合花岗岩层和碎块状强风化混合花岗岩层三个亚层。图1 为水下挤密砂桩加固断面示意图。

图1 水下挤密砂桩加固断面示意图

2 水下挤密砂桩载荷试验

某海上风电项目位于距某岛约15 km 的海域,风机基础根据地质情况采用混凝土重力式形式,区域软土覆盖层为第四系松散堆积物、厚度为12.30~13.30 m,中、上部地层以砂性土夹粘性土为主,下部以软塑状粘性土夹粉土为主,力学强度较低,采用水下挤密砂桩加固。该海上风电项目采用的水下挤密砂桩直径1.6 m,桩中心间距1.8m,呈正方形布置,面积置换率62 %。砂桩荷载试验区域靠近F12-2 钻孔,桩顶标高-32.11 m、桩底标高-43.71 m,桩长约11.6 m,砂桩顶面铺设100~150 mm 砂垫层找平。

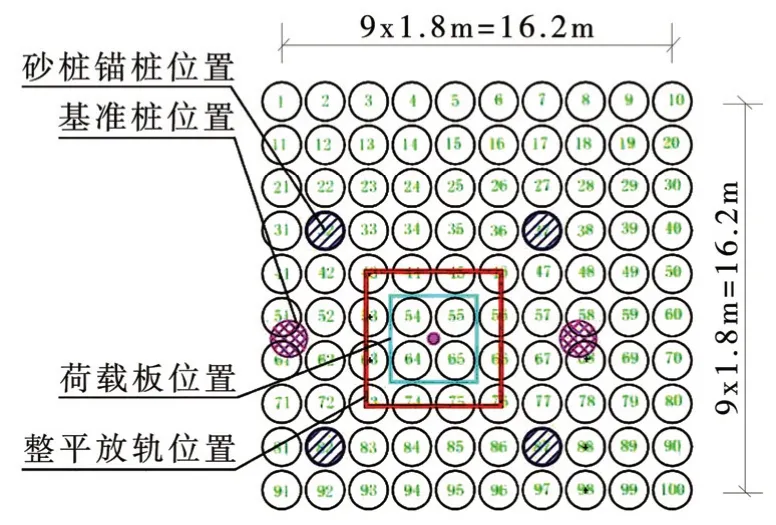

砂桩复合地基荷载试验采用锚桩反力法进行。荷载板尺寸为3.6 m×3.6 m,荷载板覆盖具有代表性的4 根砂桩,反力系统主要由4 根锚桩和鱼腹梁提供反力,试验基准梁架设在2 根基准桩上,其中基准桩打入砂桩加固层以下、达到在加载过程中基准桩不受地基沉降和外界船只等的影响,荷载板试验平面布置图见图2。

图2 荷载板试验平面布置示意图

本荷载试验的荷载板位于水下约30 m 深度处,沉降观测系统通过在荷载板四个角点预埋沉降杆引出到试验平台上,在基准系统上对称布置4 只位移传感器,由RS-JYC 测试仪自动测读(量测精度为0.01 mm),并取其平均值为载荷板的沉降量,荷载板四个角点上量测位移的沉降杆与传力杆每间隔2 m 通过套环和型槽钢连接一道,以保证其刚度,减少立杆平面位移。

由设计资料显示该试验复合地基承载力特征值预估值为400 kPa,极限荷载预估值为800 kPa。载荷板面积3.6 m×3.6 m,则达到承载力特征值预估值需要的加载量为5 184 kN,达到极限承载需要的加载量为10 368 kN。加载系统主要由6 台5 000 kN油压千斤顶、70 MPa 高压油泵和高压油路系统及经标定合格的精密油压表组成。加载方式采用慢速维持荷载法,按最大加载量为10 368 kN 按10 级进行分级加载,加载至最大加载量后逐级卸载,卸载至0 且稳定后,测读残余沉降量;维持荷载测试阶段荷载1 h 加至400 kPa 维持荷载,并维持231 h(原计划维持30 d、后因现场原因被迫停止),维持荷载期间每30 min 测读一次荷载板位移。

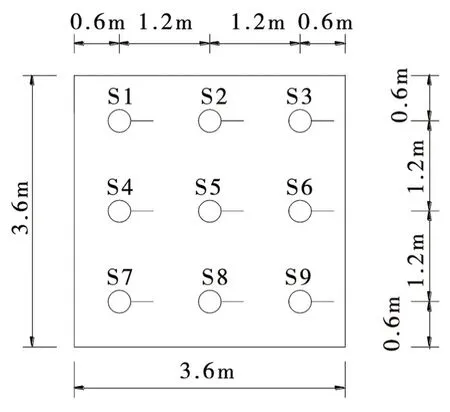

为监测加载过程中桩土压力分布情况,结合砂桩的位置,试验前在载荷板下埋设了9 只TCP 型振弦式土压力计,量程为 2.5 MPa,测量精度为 ±2.5 kPa,土压力计布置图见图3。土压力计电缆及测头经密封处理并通过混凝土中预埋的PVC 管引到荷载板顶面,再引至测试平台进行数据采集。在荷载试验过程中,每次加载或卸载后,立即采用ADL-2000 型自动记录仪对土压力计采集数据,每级荷载维持中每隔半小时进行一次数据采集。

图3 土压力计布置示意图

3 传力杆稳定验算

本次试验水域泥面高程-32.11 m、设计高潮位 1.66 m、平均水深达33.77 m,考虑水位、风浪及需维持荷载30 d 等的因素试验平台顶高程为10.0 m。试验平台采用单层型钢结构,平台长和宽均为 12 m,图4 为试验平台平面示意图。载荷板和传力杆加工为一体安装就位,传力杆顶高程11 m、长41.65 m,传力杆为φ1 500 mm、壁厚δ30 mm 的钢管桩,在高程+4.0 m、-8.5 m 和-22 m 设置了3 道水平限位构件。本次试验最大加载量达10 368 kN,具有水深较大、荷载较大和传力杆较长等特点,试验过程中传力杆在试验荷载作用下的轴向受压稳定性及在试验荷载与风浪荷载组合作用下的压弯稳定性是影响试验成功与否的关键性因素。

图4 试验平台示意图

3.1 传力杆压屈稳定的影响因素

本次试验采用的传力杆长细比为27.8,在试验过程中属于细长杆件受力。试验方案中传力杆稳定性验算时主要考虑以下影响因素。

1)传力杆两端约束条件,当杆顶与杆端的约束程度越强,传力杆越不容易发生压曲,且传力杆的压曲计算长度也会变小,其压曲临界荷载越大,传力杆越稳定,不容易出现屈曲破坏。试验时杆顶及反力梁底部与千斤顶中间放置两个直径φ2 200 mm、高0.42 m 的大圆盘,以以加强杆端的约束牢固性并使试验荷载均匀地施加到传力杆上。传力杆底端固定到尺寸为3.6 m×3.6 m 荷载板上,为刚性连接、在试验过程中可视为固定端。

2)传力杆自身的影响,主要包括材料及截面形状。由欧拉公式确定的临界应力σcr与材料的弹性模量E 成正比,选E 值大的材料,可提高传力杆的稳定性,故本次试验采用钢管桩作为传力杆。试验过程中传力杆顶部与底部视为各纵向平面内的约束情况相同,为了充分发挥传力杆的抗失稳能力,使传力杆在任一纵向平面内的柔度λ相等或接近相等,这样在各个方向就具有相等或接近相等的稳定性,故选择环形截面的钢管桩是比较合理的。

3)改善约束条件,一般说来增加传力杆的约束,使其不容易发生弯曲变形,也可以提高传力杆的稳定性。本次试验除了尽可能改善杆顶与杆底的约束条件外,同时在高程+4.0 m、-8.5 m 和-22 m 设置了3 道水平限位构件。限位构件一端焊接在传力杆上、一端焊接在直径φ2 600 mm 的套在锚桩的抱箍上,以限制传力杆在水平方向的变位,但可在竖向自由运动,图5 为水平限位构件示意图。考虑水平限位的约束作用,在偏于安全的情况下在稳定性计算时传力杆的计算长度可取杆底至+4 m 高程约束的距离,传力杆计算长度降低至35 m。

图5 水平限位构件示意图

3.2 传力杆压屈稳定验算

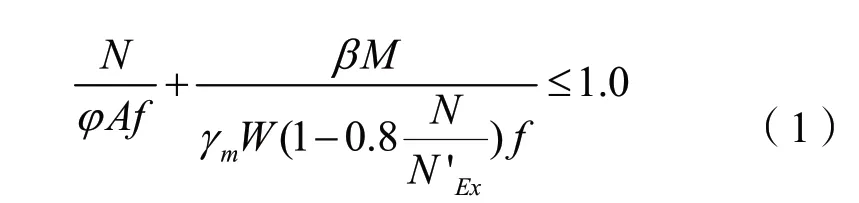

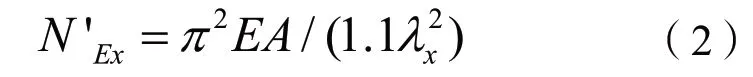

根据《钢结构设计标准》(GB50017-2017)[12],对于圆形截面的钢构件传力杆的稳定性可按式(1)进行计算。

式中,φ为轴心受压构件的整体稳定系数,根据构件的长细比,钢材屈服强度和截面类型分类,按照《钢结构设计标准》中附录D 采用;

M为计算双向压弯圆管构件整体稳定时采用的弯矩值,N·m;

β为计算双向压弯整体稳定时采用的等效弯矩系数;

N为所计算构件范围内轴心压力设计值,N;

A为构件的截面面积,m2;

f为钢材的抗弯强度设计值,按照《钢结构设计标准》中表4.4.1 取值,N/mm2;

W为截面模量,m3;

γm为圆形构件的截面塑性发展系数,圆管截面取1.15;

N’Ex为按照式(2)计算,N。

E为钢材的弹性模量,MPa;

λx为整个构件对对称轴的长细比。

轴向压力考虑1.3~1.5 倍的系数后取15 000 kN,传力杆的计算长度在考虑水平限位构件约束后取35 m,风浪荷载按50 年一遇考虑。传力杆在试验荷载作用下的轴向受压稳定性及在试验荷载与风浪荷载组合作用下的压弯稳定性,由式(1)计算结果分别为0.614 和0.97,均小于1。可见,本次试验的传力杆稳定性满足要求。

4 载荷试验结果及分析

试验加载之前,承压板底部承受承压板自身、传力杆及其他附件自重(按浮容重考虑)引起的压力,相当于约1 700 kN 荷载,折合板底压力为 133 kPa。之后所受荷载由千斤顶提供,下文所指的加载量包含133 kPa 自重荷载在内。

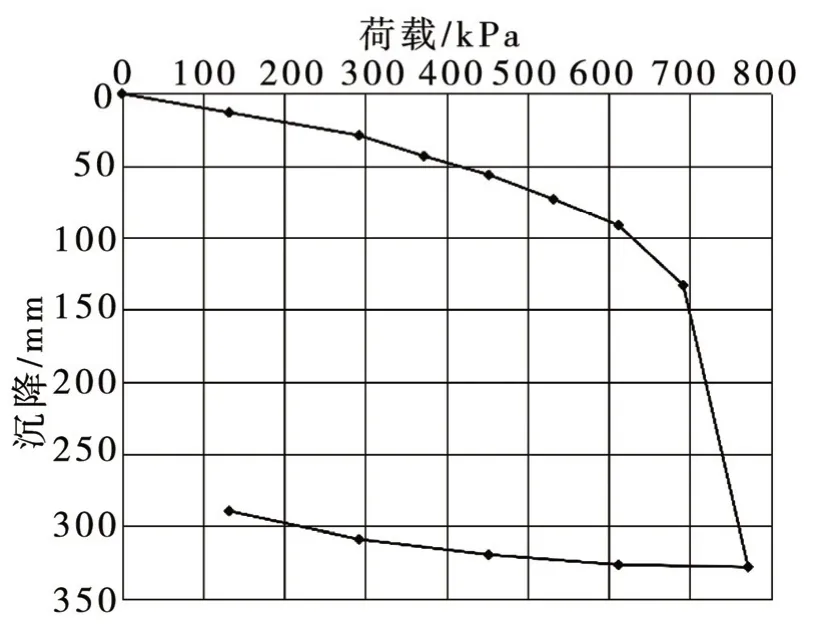

4.1 荷载沉降 p-s 曲线和沉降时间 s-lgt 曲线

各级荷载作用下,荷载沉降p-s 曲线见图6,加载过程中的s-lgt 曲线见图7。荷载加载至612 kPa时,沉降量为91.26 mm,每级荷载作用下荷载板的垂直沉降增量基本接近线性,p-s 曲线未出现明显的拐点,相应的s~lgt 曲线亦基本保持平直,未出现突变点;荷载加载至692 kPa 时,p~s 曲线未出现明显的拐点但是沉降增量增大,相应的s~lgt 曲线尾部出现向下弯曲趋势,载荷板沉降量为 132.92 mm,沉降量为板宽的3.7 %,尚未达到约定的破坏或极限状态;当荷载加载至772 kPa,p~s曲线出现明显的拐点,s~lgt 曲线尾部亦出现明显向下的折线,载荷板沉降量为328.13 mm,超过板宽的1/12、即300 mm,终止加载。完全卸载后残余沉降289.52 mm,地基回弹量为38.61 mm。综合上述,挤密砂桩复合地基破坏荷载为772 kPa,极限承载力推荐值为692 kPa。

图6 荷载-沉降(p~s)曲线

图7 s~lgt 曲线

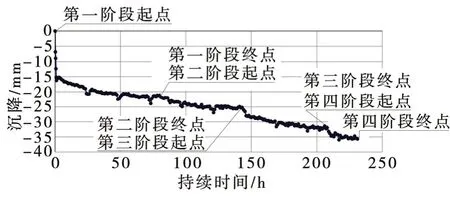

4.2 地基固结沉降分析

为了解挤密砂桩复合地基的固结变形特性,完成极限承载力试验后,再次将荷载加载至在 533 kPa,并维持了231 h(试验方案计划维持荷载30d,后因现场原因被迫中止),维持荷载试验过程的沉降p-s 曲线见图8。持荷总沉降量为35.0 mm,初始阶段因千斤顶加载过程中沉降发展较快、加载至533 kPa 时的沉降量为15 mm、占总沉降的43 %左右,随后直至试验终止沉降发展均较平缓、均匀,且沉降曲线未有明显收敛趋势。

海上原位长时间的持续荷载试验会受风浪、潮汐、荷载补充、靠船等因素影响。图8 中p-s 曲线有三处明显拐点:第1 处拐点和第3 处拐点均受前一天风浪天气影响,第2 处拐点因当天对千斤顶进行补充加载23 kPa、补充加载量小于荷载板底部总荷载的5 %。曲线上有规律的局部沉降回弹与每日的大潮相关,试验海域属于正规半日潮,大潮指一日中潮位变化大的那个潮。3 处较明显拐点处可以将整条p-s 曲线分割成4 个阶段。第I阶段起始沉降量15.12 mm,第Ⅱ阶段起始沉降量21.83 mm,第Ⅲ阶段起始沉降量25.25 mm,第Ⅳ阶段起始沉降量32.30 mm。

图8 持续荷载试验p-s 曲线

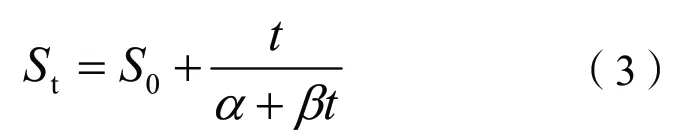

每一级荷载增量所引起的固结过程可视为单独进行,和上一级或下一级荷载增量所引起的固结无关,某一时间t 时总平均固结度等于该时各级荷载作用下固结度的叠加。为了便于分析,根据本次试验的p-s 曲线特点将整个持续荷载分成4 级加载。并采用“经验双曲线法”对每级荷载下的最终沉降量进行拟合计算,可以近似认为地基固结沉降量和时间存在如下关系[13]:

在t→+∞时求极限,得下式:

式中:

St:满载t 时间的实测沉降量(mm);

S0:满载开始时实测沉降量(mm);

S∞:最终沉降量(mm);

α、β:与地基及荷载有关的待定系数,可根据实测资料确定。

t:满载维持时间(s),从满载时刻起算。

各级荷载作用下的预测残余沉降可以表达为:

Sr:预测残余沉降量(mm)。

由图8 中p-s 曲线可知四个阶段开始时沉降量

S0分别为:15.12 mm、21.83 mm、25.25 mm、32.30 mm;拟合计算各阶段的1/β分别为10.30、4.90、8.24、3.81;由式(4)计算4 个阶段最终沉降量S∞分别为25.4 mm、26.7 mm、33.5 mm 和 36.1 mm。

各级试验荷载下预测总残余沉降为27.25 mm,因此,在533 kPa 维持荷载下,最终沉降量约为 59.55 mm。

4.3 板底土压力分析

试验前在荷载板底部预埋了9 只土压力计,编号S6 土压力计在加载试验开始前发生损坏,剩余8个土压力计采集正常。经对比,土压力计的实测值与荷载试验所施加的荷载基本吻合、最大相差2.05 %。

5 结语

通过改善传力杆顶部与底部的约束条件、增加水平限位构件约束后可满足试验过程中传力杆稳定性要求。实测水下挤密砂桩复合地基破坏荷载为772 kPa,极限承载力推荐值为692 kPa。在533 kPa维持荷载下分段沉降曲线具有较好的收敛性、采用“经验双曲线法”拟合计算的最终沉降量为 59.55 mm。板底土压力分析结果表明荷载板底部土压力实测值与所施加的荷载基本吻合。

对于海上风电外海域深水区的挤密砂桩复合地基在解决好反力系统安装中定位、垂直度、平面位置精度问题,采用锚桩反力法进行水深较大、荷载较大和传力杆较长,处于外海海域的海上风电复合地基原位载荷试验是检测复合地基承载力的有效方法。