散货堆场单机智能化生产作业操作系统研究

2023-01-16亢学功吕崇晓

亢学功,吕崇晓

(1.华能曹妃甸港口有限公司,河北唐山 063200;2.中交机电局第一工程公司,天津 300452)

引言

随着智慧港口建设的加速推进,港口作业自动化程度不断提升。散货堆场单机智能化生产作业操作系统,主要用于实现堆场上堆料机、取料机全自动化操作,可细分为堆料机智能化生产作业系统、取料机智能化生产作业系统、单机CMS 系统(单机设备管理信息系统)、单机定位及防碰撞监控系统、堆场垛堆扫描系统等。各系统独立工作,自动高效地完成堆取料作业,并在后台实现数据共享,达到协同管理的功能。同时设备的安全性和稳定性大幅提升,实现减员增效、提升作业环境的目的。以下对各单机系统进行说明。

1 堆料机智能化生产作业系统

堆料机智能化生产作业系统可实现堆料机在无人操作的情况下,全自动完成堆料作业中的所有指令,如自动寻垛对垛、自动卸料移堆等工作。该系统以上位机操作界面的形式安装在中控室卸堆作业监控室终端上,采集现场堆料机上的设备信号,并进行远程控制,可实现多台堆料机的同时监控。堆料机智能化生产系统执行指令在堆料机原有PLC控制程序基础上实现,控制程序指令独立编写入堆料机PLC 内,并在堆料机被选定为全自动模式下处理执行,同时与中控室实时通讯,由中控室远程监控作业状态并可以随时介入干预自动化作业。

2 取料机智能化生产作业系统

取料机智能化生产作业系统可实现取料机在无人操作的情况下,全自动完成取料作业中的所有指令,如自动寻垛对垛、自动分层取料、自动移仓停取等工作。该系统以上位机操作界面的形式安装在中控室取装作业监控室终端上,采集现场取料机上的设备信号,并进行远程控制,可实现多台取料机的同时监控。该取料机智能化生产系统在取料机原有PLC 控制指令基础上实现,控制程序指令独立编写入取料机PLC 内,并在取料机被选定为全自动模式下处理执行,同时与中控室实时通讯,由中控室远程监控作业状态并可以随时介入干预自动化作业。

3 单机CMS 系统(单机设备管理信息系统)

一套完善的单机CMS 系统解决方案,是能够顺利实现全自动化操作的关键环节。

单机CMS 系统基于C#和JAVA 语言开发,采用单机上C/S 架构部署、远端B/S 架构部署。主要实现功能是采集、存储、显示大机的各个机构运行状态、相关雷达料位、北斗定位系统、PLC 指令、远程控制指令、故障报警信息等相关数据,并通过本地处理,生成与单机相关的作业信息、传感器采集信息、作业计量信息、故障信息等,系统后台通过采集到的信息,可以在系统中查阅出一段时间内的作业数据曲线、查询历史报警记录和操作记录等进行显示,同时也有数据交互、按钮操作等系统功能,协助司机或技术人员完成对大机的各种监控及相关操作。

单机CMS 系统硬件设备分别布置在司机室和电气室内,设备间通过机上通讯,实现数据共享和存储记录。

司机室监控系统,包括一台15 寸工业级触摸屏一体机,通过以太网通信,与单机电气室中的工控机中的相关信息进行交互,形成一套可完整监控单机运行状态的本地CMS 系统。

4 单机定位及防碰撞监控系统

堆场中作业单机的碰撞事故,是港口生产中最大的安全生产风险源之一。一旦发生该事故,将会造成操作人员伤亡,单机设备损毁等重大损失。实现堆场单机智能化生产作业的前提,就是需要一套安全、可靠、智能化的单机防碰撞监控系统。单机防碰撞监控系统,分别由主动式防碰撞和被动式防碰撞两套系统组成,两套系统分别运转,可全方位的为各单机提供安全可靠的防碰撞功能,确保智能化生产的稳定高效。

4.1 基于毫米波雷达的主动式单机防撞监控系统

在堆场单机上安装毫米波雷达,采用多普勒原理,快速扫描被测物体,生成与被测物体间距离、速度关系,通过算法系统实现与被测物体间防碰撞预警和报警停机功能。该系统优势,毫米波雷达扫描速度快(每秒17 次),测量距离远(可达250 m),对复杂环境目标检测迅速,设备安装可靠等。单机上安装的毫米波雷达可即时将测量数据传送回单机的控制系统中,并在单机的控制系统中做判断,主动发出报警停机的指令,无需外部系统干预,独立运行。

由毫米波雷达组成的防碰撞监测系统,可实现对潜在的空间碰撞物体的识别,并直接与单机的操控系统进行对接,无需过多分析和处理即可发出防碰撞指令,实现主动单机防碰撞监控系统功能。

图1 毫米波雷达检测距离及波束角

4.2 基于北斗卫星定位系统的被动式单机定位及防碰撞监控系统

为实现堆场上各轨道梁上的单机精确定位及防碰撞功能,并为单机全自动化堆取料作业提供定位指导,提供单机防碰撞预警和报警停机的功能,单机上设置采用RTK(实时动态)差分定位技术的北斗卫星导航系统。该定位系统的优势在于,定位精度高(动态定位精度可达到≤±5 cm),系统响应快(≤5 ms),稳定性能好等。在中控室部署防碰撞监控系统后台,可实时采集现场单机上的定位数据,由防碰撞算法实现对单机的运动状态进行监控,并对中控操作人员和各单机发出碰撞预警和报警停机的指令。

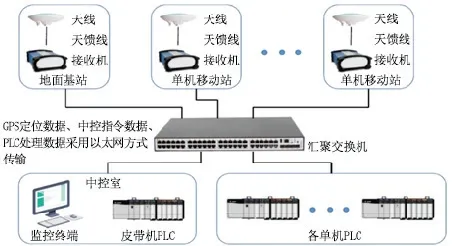

图2 北斗系统拓扑结构

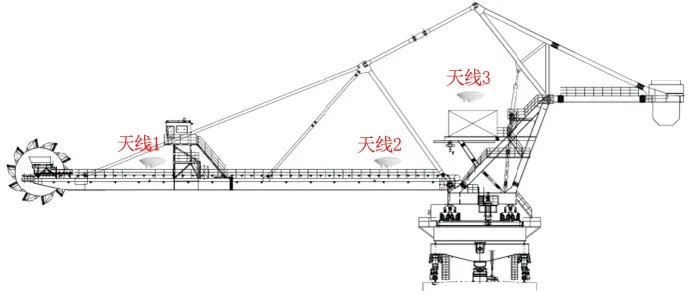

图3 堆料机定位设备布置

图4 取料机定位设备布置

该系统硬件,由在地面固定位置布设的北斗卫星基准站与在堆场单机上安装的北斗卫星移动站,和中控室布置的应用服务器和监控功能软件以及终端操作系统组成。单机移动站上的定位数据,由单机上搭载的工控机采集,并形成数据库,中控室防碰撞系统服务器读取单机工控机中的定位数据库,防碰撞系统通过读取到的单机定位数据,进行防碰撞建模运算,对堆场内,存在碰撞可能性的单机进行实时监控和碰撞预判,同时对碰撞风险高的单机,发出预警信息,对即将发生碰撞的单机,发出报警和停机指令。该系统服务器还可将单机的定位数据通过指令接口,与单机智能化生产作业监控系统、生产调度管理系统、数字料场管理系统、CMS/RCMS 系统分享数据。建立一个统一的测量用坐标系,是确保堆场单机设备自动化作业的基本前提,基于北斗卫星导航的高精度定位系统,将为整个港口内的设备定位提供基础保障,并可以使所有的作业规划均在统一路径中实现,确保系统的完整性和实施的可行性,并一次性解决了其他系统设备对定位数据和精度的需求。

4.3 基于RFID 射频扫描识别的定位校正系统

目前在单机上用于提供定位数据的有绝对值编码器、北斗卫星定位系统,均可实时提供单机的行走、回转、俯仰数据,两套定位系统独立运行,数据各自处理。但都存在误差和数据丢失风险,如绝对值编码器在使用中产生的累计误差,北斗卫星系统丢星产生的误差等。需要一套定位校正设备,用于对两套定位系统的数据校正和提高精度,使系统运行的更稳定可靠。

图5 定位校正系统结构

在每台单机上安装一套RFID 射频扫描识别系统,该系统由RFID 射频控制器、RFID 射频读取头以及连接线缆构成,此外还包含在地面定点布置的RFID 射频数据载码体。在轨道梁或皮带机架,每10m 固定安装一个RFID 射频数据载码体,将该安装点的位置数据写入,由单机上的RFID 射频读取头,读取到位置数据,并通过RFID 射频控制器与单机的工控机进行数据交互,单机将读取到的定位数据与绝对值编码器、北斗卫星定位系统进行比对,发现误差时进行强制校正。同时在单机的回转位置也安装RFID 射频数据载码体,将单机臂架与地面皮带机对中、单机臂架与地面坝基防撞、单机臂架与地面皮带机垂直等特定位置进行标记,减少回转位置类似功能限位的安装,同时可以对回转绝对值编码器和北斗卫星定位数据进行校正。

5 堆场垛堆扫描系统

为实现对堆场内的货物进行数字化管理,建立一套完整的数字化堆场货物管理信息系统,需要对堆场中的煤垛变化实时监控,并可以在中控室内通过三维模型掌握现场料堆的变化,从而指导单机自动化生产作业,同时可增强堆场库场管理功能。要建立一套可视化堆场料堆管理系统,首先要实现对堆场料堆的扫描,其次通过扫描获取的数据,由后台服务器运算建模,生成可视化堆场模型,同时结合生产作业管理系统的相关数据,将完善堆场料堆的信息,从而可以为单机的自动化生产提供直观的指导。

5.1 单机垛堆扫描扫描系统

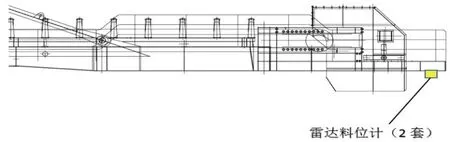

在单机上安装垛堆扫描装置,用于实现在单机上完成对作业区域的垛堆进行扫描,并将采集数据回传至中控室的处理服务器上。单机上安装的扫描装置有两种,一种为高频料位雷达,一种为毫米波雷达。高频料位雷达检测距离为0~120 m,误差为 ±5 cm,测量反应时间≤50 ms,抗干扰效果优异。此雷达在煤炭筒仓、堆/取料机上,用于料位检测均有长期的成熟使用案例。除料位雷达以外,毫米波雷达可对料堆实现面扫描,扫描距离可达250 m,在70 m 测量距离内波束角为80°,精度误差在±10 cm,测量响应时间≤10 ms。两套扫描装置均可在单机作业中实时的对料堆进行扫描,并通过单机工控机回传至中控室数字化料场管理系统服务器上。扫描数据互为补充,为料堆建模提供数据保证。

图6 堆料机悬臂头部料位检测布置

图7 取料机悬臂头部料位检测布置示意

图8 取料机悬臂头部料位检测布置示意

6 结语

单机智能化生产作业操作系统作为堆场单机全自动生产的核心,实现了单机设备的无人化作业。该系统与生产作业调度管理系统、翻车机自动化给料系统、皮带机流程自动化操作系统紧密结合,实现了整个港口装卸工艺设备的智能化生产作业。