新型浮式坞门的挡水扶壁结构设计要点简析

2023-01-16张宏铨陈良志

马 勇,张宏铨,陈良志,覃 杰

(中交第四航务工程勘察设计院有限公司,广东广州 510290)

引言

随着海洋工程的大型化和海底沉管隧道项目的快速发展,沉管预制厂的规模越来越大,“工厂法”预制沉管的工艺也受到更多青睐。因“工厂法”沉管预制厂需坞内蓄水,坞内水位高于坞外,坞门所承受的水压力比传统干船坞增大数倍,这给坞门的结构设计带来了更大的挑战[1]。

港珠澳大桥沉管预制厂是全球第二次、国内首次采用“工厂法”预制沉管管节,为了满足工厂化流水线生产沉管的技术要求,厂区设置了深坞和浅坞两个功能区[2],厂区的平面布置如图1 所示。

图1 预制厂平面布置

其中,深坞坞口是沉管出坞的咽喉,为满足坞内蓄水和管节出坞的功能需求,深坞坞门采用具备启闭功能的浮坞门结构:坞内蓄水时,坞门浮运至坞口下沉关闭挡水;沉管出运时,坞门起浮开启,浮运至存放区。根据管节尺寸及其出坞要求,坞口的设计宽度为61 m、高度为29.1 m,坞内蓄水满载期间,坞门内外最大水头差达到15.87 m,坞口尺寸和挡水荷载决定了浮坞门的尺寸庞大[3]。受限于现场条件和施工工序要求,浮坞门需在现场预制,经论证分析,最终选用钢筋混凝土箱型结构。但因坞门的结构尺寸庞大,若整体采用钢筋混凝土结构,其自重高达1.7 万t,过大的结构自重将导致坞门浮运时的吃水过深、底部富余水深不足,在浮运过程中存在较大的倾斜搁浅风险。为解决这一难题,创新提出了一种结构合理、浮游稳定性高、安全可靠的钢筋混凝土与钢结构组合沉箱重力式浮坞门结构,有效保证了港珠澳大桥沉管预制厂的顺利运行。本文将针对该新型浮式坞门中挡水钢扶壁的设计要点进行阐述,以期为其它项目提供有价值的参考,推动该结构的推广应用。

1 结构方案

1.1 设计理念

为保证浮坞门的浮运安全,必须增强坞门自身的定倾稳定和确保底部足够的富余水深。增强定倾稳定需要降低坞门重心、增加自身定倾高度;足够的底部富余水深要求降低结构自重,减小浮运吃水。基于上述两方面的要求,通过在坞门结构的临海侧中部设置挡水钢结构,取代部分钢筋混凝土壁板,可在满足浮坞门挡水要求的前提下,尽量降低浮坞门的自重和重心高度,从而有效保证浮坞门的浮运安全。

浮坞门的下部采用钢筋混凝土箱型结构,可选用水运工程中常用的沉箱结构,但需设计为“凹”字型,将中间的部分混凝土壁板取消;两侧高出的混凝土箱格之间,在临海侧设置挡水钢结构,构成钢结构与钢筋混凝土沉箱组合的坞门结构[4]。针对这种组合结构,上部挡水钢结构既要满足挡水条件下自身强度要求,又要保证与下部混凝土沉箱的良好连接,确保良好的止水效果。

1.2 结构选型

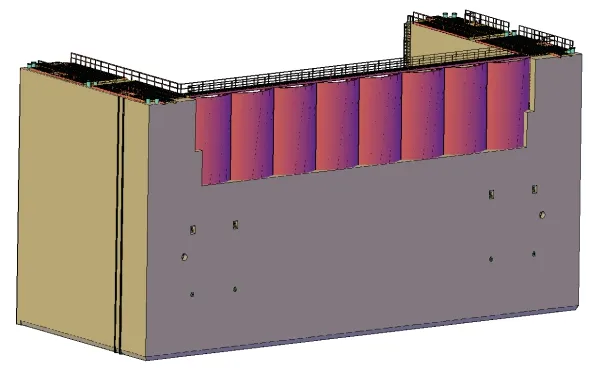

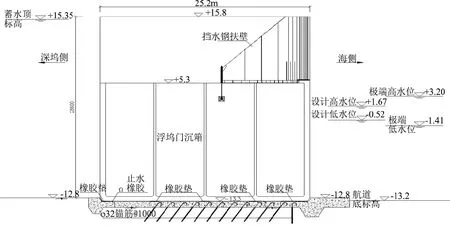

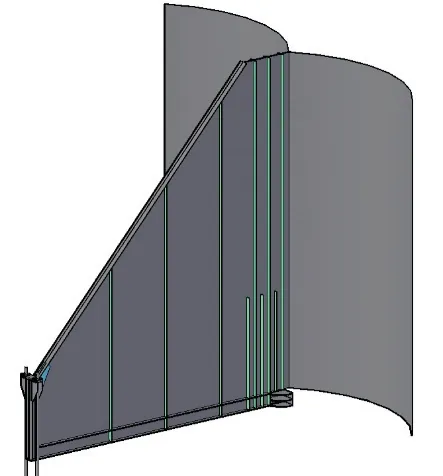

基于上述设计理念,深坞浮坞门设计为新型的钢—混凝土组合结构,由下部钢筋混凝土箱型结构与上部挡水钢扶壁组合而成,整体尺寸为:长59 m,宽度25.2 m,高29.1 m,总重量为1.3 万t。钢筋混凝土箱型结构采用沉箱结构,下部18.6 m 高范围内由40 个箱格组成(箱格尺寸5.565 m×5.780 m),上部10.5 m 高范围内两侧箱格高起,整体呈“凹”字型设计;两侧高出的混凝土箱格之间,在临海侧侧设置10.5 m 高的挡水钢扶壁,由8 片弧形钢板以及每两片弧形钢板之间的钢肋板构成,形成一个挡水的反拱形结构[5]。单片挡水钢板的弧度半径为 4.5 m,水平宽度为5.78 m,高10.5 m,板厚为 16 mm;钢肋板设计为梯形平面结构,总宽度为 9.3 m、高10.5 m,板厚为16 mm[5]。浮坞门的具体结构如图2~4 所示。

图2 浮坞门结构(海侧视角)

图3 浮坞门结构(坞内视角)

图4 浮坞门蓄水工作断面

2 结构设计要点

2.1 主体结构

借鉴水运工程中扶壁结构的设计理念,挡水钢结构采用类似的结构形式,主体结构由挡水主板和横向肋板组成。

1)挡水主板

因挡水钢结构的受力明确,只承担静水压力,根据静水压力作用方向始终垂直于作用面的荷载特点、以及拱形结构易于应力扩散的结构特性,挡水主板设计为弧形结构,可使在静水压力作用下挡水钢板内只产生面内张力,避免挡水钢板承受弯矩,从而充分发挥钢材抗拉能力强的结构优点;同时,利用弧形结构的良好伸展性,可有效增强对制作和安装偏差的适应性。

2)横向钢肋板

为了增强挡水钢结构的整体刚度,并对弧形挡水钢板提供竖向边界的约束,在相邻弧形挡水钢板之间设置横向钢肋板,沿下部混凝土沉箱的横隔板布置,弧形钢板与钢肋板之间采用焊缝连接。

2.2 细部构造

1)弧形挡水钢板的固定

在海侧的每个箱格位置设置一片弧形挡水钢板,布置在海侧外壁板上方,中部弧形挡水钢板焊接至相邻的钢肋板,端部弧形挡水钢板一侧焊接至相邻的钢肋板,另一侧焊接至两侧凸起的混凝土箱格壁板的预埋钢板;弧形挡水钢板的底部通过后浇混凝土嵌入混凝土沉箱海侧壁板的顶部混凝土梁中,发挥固定作用的同时,兼顾钢板底部的止水作用[5],从而挡水钢扶壁与下部混凝土沉箱紧密连接,形成完整的挡水作业面。

2)横向钢肋板的固定

横向钢肋板是整个钢扶壁结构的稳定支持,既要提供抗滑稳定力,抵御巨大的蓄水压力,又要保持整个结构的抗倾稳定,同时需具备足够的刚度,避免发生自身屈曲。

针对钢扶壁结构的受力特点,横向钢肋板的结构固定采用以下巧妙的结构设计[5],实现结构受力的清晰分配。

端部抗拔钢拉杆:在钢肋板端部设置竖向H 型钢,两侧安装竖向钢拉杆,钢拉杆的另一端固定于下部混凝土沉箱横隔板的插销结构,利用钢拉杆承担水压力作用下钢肋板后端产生的上拔力,从而保证结构的抗倾稳定。钢拉杆的结构设计,将结构承受的上拔力集中至一处,便于重点解决应对;同时,利用拉杆结构的安装便捷性,既可降低安装难度,又可提前施加预紧力、减小结构变位。抗拔钢拉杆的细部结构如图5 所示。

图5 抗拔钢拉杆的细部结构

底部抗滑牛腿:钢肋板底部设置水平H 型钢,在H 型钢的端部设置抗滑钢牛腿,支撑于海侧壁板上方设置的钢筋混凝土梁,用于承担结构所承受的水平力,保证抗滑稳定,抗滑钢牛腿的细部结构如图6 所示。

图6 抗滑钢牛腿的细部结构

3)横向钢肋板的加固

为了增强钢肋板的自身刚度,避免发生屈曲,在钢肋板上设置竖向加强钢板,布设位置根据钢肋板的应力分布情况确定,具体结构如图7 所示。

图7 钢肋板的加强钢板布置

2.3 结构设计

1)计算方法

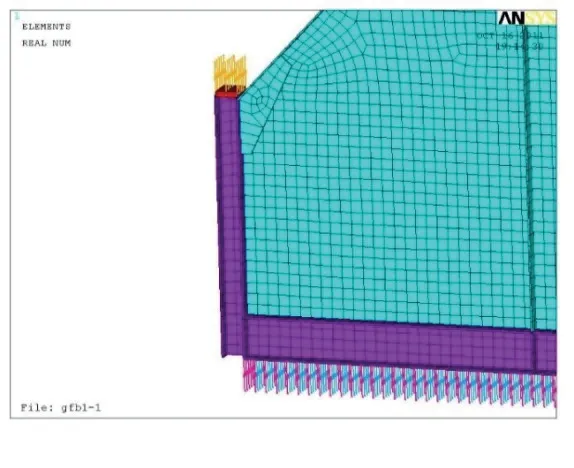

采用国际通用有限元软件ANSYS,建立数值模型对挡水钢扶壁结构进行内力分析。

2)计算模型

选取挡水钢扶壁的一个典型结构段(整个钢肋板及两侧各取一半弧形钢板)进行建模分析,结构钢板选用Shell43 单元进行模拟,边界条件采用以下设置:

钢肋板底部:设置非线性弹簧单元Combin39(仅承受压力,不承受拉力),弹簧等效刚度取一个较大值K=5×107kN/m,模拟H 型钢与底部混凝土之间的接触作用;

钢肋板端部H 型钢:在顶端设置竖向的线性弹簧单元Combin14,用于模拟钢拉杆的约束作用;弹簧的等效刚度按照公式(1)计算:

式中:

E为钢拉杆弹性模量,E=2.1×105MPa;

L为钢拉杆长度;

N为模型中端部H 型钢顶端节点个数。

弧形钢板底部:底部边线约束水平向的位移及三个方向的转动;底部设置竖向的非线性弹簧单元Combin39(仅承受压力,不承受拉力),弹簧等效刚度取一个较大值K=5×107kN/m,模拟弧形钢板与底部混凝土之间的接触作用。

弧形钢板竖向边侧:采用对称约束。

具体模型如图8~10 所示。

图8 计算模型整体

图9 计算模型大样A

图10 计算模型大样B

3)内力分析及结构验算

①结构位移

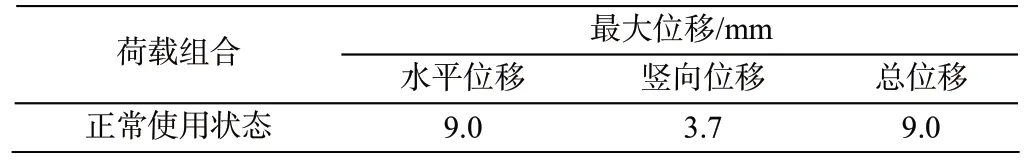

表1 钢扶壁的结构位移计算

②钢材内力

表2 钢扶壁的钢材内力

③构件强度验算

表3 钢扶壁的构件内力及强度验算

3 使用效果

桂山沉管预制厂自交工投产以来,使用状况良好、运行高效,圆满完成了全部沉管的预制任务,有力保证了港珠澳大桥岛隧工程的顺利实施。整个项目实施阶段,浮坞门共经历17 次满载蓄水,40多次启闭作业,运行过程中,浮坞门的使用安全可靠,浮运启闭操作简便高效,结构牢固、挡水效果良好,保障了全部沉管(共计33 节)的安全出坞[9]。

4 结语

随着浮式坞门结构的大型化发展,传统的全钢结构坞门结构无法满足使用要求,若整体采用钢筋混凝土结构,因结构自重和浮运吃水过大,浮运的安全性难以保证。针对这一技术难题,提出了一种新型的挡水钢扶壁结构,可安装在钢筋混凝土箱型结构上,从而构成一种钢结构与钢筋混凝土组合的浮坞门结构[1]。这种挡水钢扶壁结构,成功应用于港珠澳大桥桂山沉管预制厂的深坞浮坞门,取得了良好的使用效果。

本文介绍的新型挡水钢扶壁结构,对大型浮动式坞门具有良好的适用性,可充分发挥钢材和混凝土的结构优点,保证结构安全的同时,有效降低浮坞门的自重和浮运吃水,增强结构浮运时的轻巧和灵便性,确保浮运启闭操作的安全可靠。港珠澳大桥桂山沉管预制厂的良好应用,充分验证了该种挡水结构的合理性和可靠性,这对大型浮动式坞门的发展有着重大意义,应用前景广阔。