简析船舶进出坞及引船系统关键工艺技术

2023-01-16余培金

高 原,余培金

(中交第一航务工程勘察设计院有限公司,天津 300220)

引言

随着船舶行业的不断发展,船舶等级不断增加,适应于船舶修造作业的干船坞规模及等级也在不断向大型化发展。而引船系统作为船舶进出坞最为关键的因素,直接影响到船舶进出坞作业效率及作业安全可靠性。因此,本文依托国外某船厂项目,总结参与设计过程中的技术经验,对引船系统主要机构组成、设备选型、工艺布置、作业流程等关键工艺技术进行探讨[1]。

1 工程背景

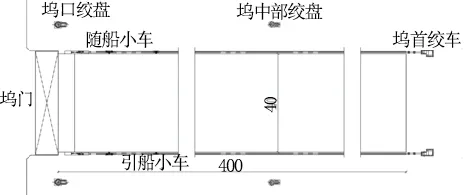

某干船坞长度为400 m,宽度为40 m,最大设计船型为40 000 DWT 杂货船。船坞分为内坞室和外坞室,内坞室主要用于造船,外坞室主要用于修船,船坞中部采用中间坞门进行阻隔。船舶进出坞采用引船系统(包括绞车、绞盘、引船小车、随船小车等),并配备拖轮辅助拖曳。

2 引船系统主要机构组成

船坞引船系统又称为船坞牵引系统,该系统能够很好的提高船坞作业效率,减少人员配置,在一定程度上能够保证船舶进出坞安全。

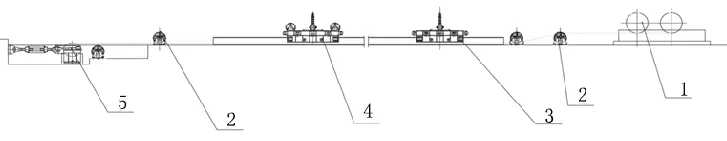

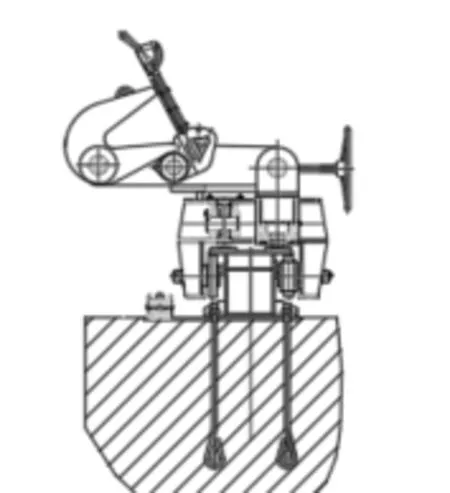

该系统主要包括绞车、绞盘、引船小车、随船小车、滑轮、轨道及钢丝绳等。船舶进出坞时,绞车通过钢丝绳牵引引船小车、随船小车沿着轨道运动,引船小车主要功能在于拖曳船舶,随船小车主要功能是保证船舶的横向移动。绞盘一般用于船舶准确定位落墩作业。

绞车一般布置于坞首附近,绞盘可根据项目需要布置于坞口、坞中部或坞首,绞盘的位置周围需要考虑正常带缆作业及必要作业空间,因此绞盘周边尽可能不设置其他相关设备设施,以免作业干 扰[2]。

引船小车轨道中心线距离船坞边线可视情况而定,一般情况下轨道中心线距离船坞边线距离可取700~800 mm。布置于船坞两侧的接头箱等其他附属设施需要考虑引船小车和随船小车正常运行及检修所需空间,船坞两侧其他附属设施外轮廓距小车轨道中心线可根据实际情况选定,一般可选为1 m 左右。

引船系统主要机构组成如图1~3 所示。

图1 引船系统主要机构示意

图2 轨道及小车断面示意

图3 绞盘示意

3 引船系统一般配置方案

引船系统配置方案一般需要考虑如下几个因素:船坞等级及规模、作业安全性及当地操作人员作业习惯等[3]。

3.1 绞盘配置方案

对于小型船舶,在当地操作人员作业习惯及作业水平满足要求的前提下,船坞引船系统可采用绞盘进行牵引作业,并配备相应拖轮辅助拖曳。此种配置方案整体投资相应较少,相比于引船小车方案,由于引船小车轨道沿着船坞通长布置,需要占用船坞两侧一定的作业区域,因此船坞两侧龙门吊或门机等起重设备的坞侧轨道距离船坞边线更远,一定程度上损失了起重设备作业幅度。绞车配置方案一般情况下只适用于小型的船舶,且对实际进出坞操船作业要求较高。

绞盘配置方案如图4 所示。

图4 绞盘配置方案示意

在船坞坞口、中部及坞首两侧分别设置1 台绞盘,能够满足小型船舶进出坞作业要求。绞盘配置方案进出坞作业流程如下:

①拖轮拖曳船舶接近坞口,坞口的两绞盘分别带缆于船艏的缆桩,通过两绞盘的收放缆和拖轮的配合摆正船身,使船体轴线位于船坞中心线。

②拖轮带船前行并进入船坞,坞口的两绞盘通过收放缆使船始终位于船坞中心线。

③坞首两绞盘带缆于船舶中部,船坞中部两绞盘带缆于船艏,拖轮配合拖曳船舶前行。

④当船舶进入船坞约二分之一长度时,坞首两绞盘带缆于船艏,坞口的两绞盘带缆于船尾,中间两绞盘带缆于船中。拖轮配合绞盘带船进入,绞盘同时收放缆保持船舶纵轴线不发生偏移并前行。

⑤船舶行至接近坞首时或基本到位时,6 台绞盘配合收放缆并精确调整船位,最后落墩,引船进坞完成。

⑥船舶出坞按照以上逆序进行。

3.2 引船小车配置方案

对于大型船坞,为保证船舶进出坞安全及作业效率,一般普遍采用绞车+绞盘+引船小车的配置方式,国内外已有较多此类工程案例。

本项目设计最大船型为40 000 DWT,从作业安全性及作业效率考虑,本项目选用绞车+绞盘+引船小车作为船舶进出坞牵引方案。

4 引船小车布置方案比选

本项目针对该种牵引方案提供两种可行的布置方案进行比选,即绞车位于引船小车轨道延长线(方案一)和绞车位于船坞纵轴线处的绞车房内(方案二),两方案最主要的区别在于两台绞车布置位置的不同,且方案二另设置绞车房。

4.1 方案一

本方案在坞口两侧各配置1 台电动绞盘,主要用于船舶进坞之前船舶的牵引,同时可兼顾坞门靠泊坞口两侧直立式护岸的牵引作业。坞室中部各配置1 台电动绞盘,主要用于船舶定位及带缆。绞盘布置应尽可能避免与其他设备及设施之间的干涉,充分考虑带缆作业空间要求[4]。

2 台摩擦式牵引绞车及基础分别配置在坞首的引船小车轨道延长线后方,绞车电机及主令控制柜可就近设置。绞车钢丝绳出线后通过滑轮,沿引船小车轨道延伸至坞口两侧钢索张紧装置。引船小车、随动小车及轨道布置在两侧坞墙顶部前沿。由于绞车系统设置在室外,设备应采用防水型产品。

方案一(绞车位于轨道延长线)布置如图5 所示。

图5 方案一布置示意

4.2 方案二

相比于方案一,方案二最主要的区别在于绞车布置的位置不同,并且配置了相应绞车房,引船小车轨道及绞盘的布置等在两方案中均保持一致。2台摩擦式牵引绞车及基础配置在坞首后方绞车房内,绞车房由两侧绞车室和中间控制室组成。

2 台绞车在绞车室内,在两侧墙底部预留出绳孔,钢丝绳沿地沟分别向两侧坞墙延伸。在两侧坞墙端角设置转向滑轮、水平滑轮及滑轮基础,钢丝绳在滑轮转向后沿引船小车轨道延伸至坞口两侧钢索张紧装置。方案二布置如图6 所示[5]。

图6 方案二布置示意

4.3 方案比选

综合考虑本项目实际情况,对方案一和方案二进行多方面比选,方案一比方案二优势更大,主要体现在以下几个方面:

1)方案一无需设置绞车房,绞车布置于引船小车轨道延长线,相比于方案二,可以实现同样的船舶进出坞功能,同时在室外操作视野更开阔,便于船舶进出坞及定位落墩等操作;

2)方案二将绞车布置于绞车房内,需要设置转向滑轮改变钢丝绳方向,相比于方案一,方案二引船小车系统受力更不均,钢丝绳等引船系统的部件磨损较大,后期设备的维护量大;

3)方案二由于需要设置绞车房及地沟,整体投资较大;

4)随着绞车设备的设计制造水平的不断提高,防水及防腐性能好的绞车设备已经得到广泛的应用,露天绞车布置存在可行性;且该项目已建工程中绞车均采用露天布置形式,方案一能很好迎合当地操作人员作业习惯;

5)方案一中坞首后方区域可用于作业区域,场地利用率更高。

综合考虑以上多方面因素,本项目绞车布置形式采用方案一。

5 引船小车方案作业流程及定员

5.1 进出坞流程

1)船舶由数艘拖轮拖带进入坞口前操作水域,拖轮控制船艏及船艉转向,使船舶轴线与船坞纵向中心线基本平齐,并向坞口方向缓慢靠近。

2)船舶带缆,由船艏向坞口两端抛缆,系缆于坞口两端的系船柱。现场指挥人员根据水流情况指挥船舶甲板上的绞车同时收缆,牵引船舶向坞口进一步靠近并到达坞口,同时拖轮于船舶艏艉两侧配合控制船位,使船体轴线精确处于船坞纵向中心线的延长线上。

3)提前将引船小车及随船小车运行靠近坞口两侧。两台引船小车分别带缆于船艏左、右舷的缆桩。现场指挥将引船小车的各缆拉紧,并保持船体轴线与船坞纵轴线的重合,拖轮在坞外船舶两侧辅助控制船舶轴线方向。低速启动引船小车,慢慢牵引船舶进坞,进坞过程中,随船小车垂直带缆至船中两侧缆桩。船艉进入坞口后,拖轮撤离。

4)船舶牵引至预定位置时停止,通过引船小车和坞口、船坞中部两侧绞盘,横向及纵向调整船舶位于准确坐墩位置。同时,船舶两舷侧系定位缆,解除引船小车、随船小车等缆绳。船坞排水,船舶定位落墩。

5)船舶出坞流程按照以上逆序进行。

5.2 定员

引船作业配备正、副总指挥各1 名,其中正指挥位于坞后方绞车控制区;副指挥位于引船现场(流动)。2 台摩擦绞车操纵员各1 人,位于绞车主控制柜前操作。绞盘操纵员4 人,分别位于绞盘控制柜前。带缆员及应急人员6 人,负责船舶定位,位于船坞两侧的各系船柱附近。船舶甲板绞车操纵员2 人,负责船舶带缆。总计引船作业人员约16人,人员之间的通讯可使用对讲机。

在整个引船过程中,应急人员于船坞两舷随船行进,随时准备在意外情况下利用坞两侧等距离布置的系缆桩维系船体方向,以避免船体和坞壁发生碰撞。

6 结语

1)本文以国外某修造船厂项目为实例,对影响船舶进出坞作业的关键设备系统即船坞引船系统进行研究,设计过程中需要综合考虑项目设计船型、工程投资、船舶进出坞作业效率、当地人员操作习惯等多方面因素。

2)本文阐述了两种常规引船系统配置方案,即绞盘配置方案和绞车+绞盘+引船小车配置方案,并对引船系统主要机构组成、设备选型、工艺布置、作业流程等关键工艺技术进行探讨,为船坞引船系统的设计工作提供一定借鉴。

3)本文提供的两种常规引船系统配置方案所对应的进出坞实际作业流程还是存在较大差别,且并没有细化两种配置方案所适应的具体船型以及船坞等级,下阶段这方面可作为一个研究重点,进一步对这两种配置方案的适应性进行研究和补充。