棘轮棘爪型安全制动器动态制动性能的试验研究

2023-01-14文茂堂邱康勇运向勇

文茂堂 邱康勇 运向勇

(深圳市质量安全检验检测研究院 深圳 518029)

安全制动器又称紧急制动器,通常设置在传动环节的末端。当传动环节出现破断或工作制动器失效导致超速、逆转时,安全制动器能够迅速触发制动,是保障设备使用安全、防止人员伤亡事故的最后一道防线。对机电类特种设备,安全制动器的种类比较多,如曳引电梯的安全钳,自动扶梯的附加制动器,施工升降机的防坠安全器,钢丝绳电动葫芦中的棘轮棘爪型安全制动器,大型桥门式起重机中的卷筒制动器等[1-2]。

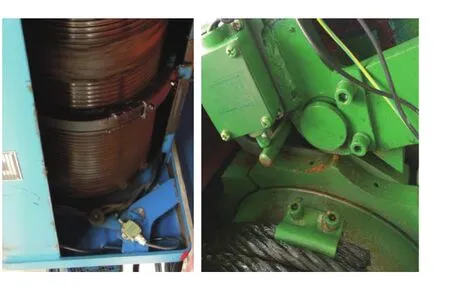

在防爆、冶金、精密吊装等重要应用场景中,对于以钢丝绳电动葫芦为起升机构的起重机,除工作制动器——锥形制动电机外,卷筒上还配置一套棘轮棘爪型安全制动器,见图1。

图1 电动葫芦棘轮棘爪型安全制动器

1 棘轮棘爪型安全制动器的触发制动原理

钢丝绳电动葫芦棘轮棘爪型安全制动器的结构型式如图2所示。当电动葫芦进行正常升、降作业时,圆弧凸轮与卷筒一起转动,带动滚子,使滚子棘爪组合绕固定轴摆动。由于弹簧拉力与滚子自身重力作用,滚子始终同圆弧轮廓接触,摆动幅度较小,棘轮与棘爪无法接触啮合。当电动葫芦的锥形制动器失灵或传动环节出现破断时,卷筒带动圆弧凸轮6加速旋转,负载超速下降。滚子脱离圆弧轮廓时,惯性力加大,摆动倾角加大,棘爪与棘齿之间的间隙减小;当卷筒持续加速,惯性力不断加大,摆动倾角增大直至棘爪2与棘轮1瞬间啮合。此时机构的自由度为0,棘轮1压紧摩擦片9并对卷筒产生摩擦阻力消耗能量,直至卷筒完全制停。当棘轮棘爪啮合时,滚轮5按图中顺时针方向旋转,带动其下方的小销轴触发电气开关3,断开电动葫芦下降方向的控制回路[1]。

图2 棘轮棘爪型安全制动器结构示意图

2 动态制动性能测试方法与测试系统

对电动葫芦棘轮棘爪型制动器动态触发的灵敏性、制动性能的可靠性评价指标可以通过测试如下参数表征:1)触发速度;2)触发时间与制停时间;3)触发距离与制停距离[3-4]。基于试验台架设计的电动葫芦测试控制系统如图3所示。

图3 测试控制系统示意图

以下简要描述测量方法:

2)触发、制停时间检测。测量锥形制动电机从零速或稳定起升速度持续加速至棘轮棘爪触发时的时间即为触发时间。连续测量3次,取其平均值。在PLC程序中设置定时器,以电机开始旋转开始计时,棘轮制动器的电气开关动作时终止计时。触发时间可在显示屏中显示、记录。空载变频测试方法不适用于制停时间的测量,该参数测量须在负载试验下进行。在PLC程序中从棘轮制动器的电气开关被触发开始计时,至电动机转速为0时终止计时,期间经历时间即为制停时间。制停时间同样可在显示屏中显示、记录,触发、制停的总时间,可以反映出棘轮棘爪型制动器动态响应的灵敏性。

3)触发、制停距离检测。采用旋转编码器可实现触发距离与制停距离的测量。动态负载试验下,触发、制停距离过大,或者无法实现制动功能,表明棘轮棘爪型安全制动器可靠性无法满足要求。

测试装置主要由钢结构试验台架、测试控制系统、辅助吊运装置、梯子平台等构成,见图4。该测试装置功能包括:1)对5 t及以下单轨小车式及双梁小车式钢丝绳电动葫芦进行静态和动态试验(不含小车行走功能);2)测量、显示并记录空载变频调速下电动葫芦棘轮制动器的触发速度;3)测量、显示并记录负载坠落试验下电动葫芦棘轮制动器的触发速度、触发制停时间、触发后的制动下滑量。

图4 试验台架结构框架

3 动态制动性能试验测试实例

3.1 样品及技术参数

选取国内某钢丝绳电动葫芦制造厂家生产的HYJII型冶金用钢丝绳电动葫芦作为测试实例。样品数量1台,样品编号A,性能参数:起升电机为ZD141-4型锥形制动电机,电机功率为7.5 kW,额定转速为1 380 r/min;额定起重量为5 000 kg,起升速度为8 m/min,起升高度为9 m,2倍率卷绕;减速比i=82.3,卷筒有效计算直径D=300 mm,凸轮圆弧14段等分。实测空载起升速度为0.14 m/s,超速比以空载起升速度为参照。

3.2 空载测试结果与分析

对样品进行空载测试,触发速度、触发时间、制停时间见表1。测量结果显示,采用空载变频加速方法,可以实现棘轮棘爪型制动器的触发,但是3次触发速度无法满足GB/T 3811—2008《起重机设计规范》的要求,即无法实现“安全制动器在机构失效或传动装置损坏导致物品超速下降,下降速度达到1.5倍额定速度前自动起作用。”同时,触发速度的超速比越大,触发制停时间越长,制动响应的灵敏性越低。

表1 编号A葫芦空载变频加速测试记录表

3.3 负载测试结果与分析

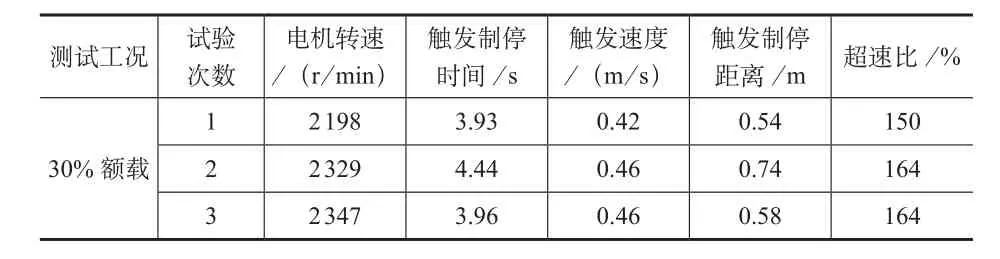

1)1 500 kg(30%额载)坠落动态测试:按照测试方案,进行1 500 kg动态负载坠落试验。触发速度与触发制停距离显示在触摸显示屏上,具体数据见表2。在此负载下,棘轮制动器可以实现超速下降触发制动功能,但是3次测试的触发速度同样无法满足超速下降时安全制动器应在下降速度达到1.5倍额定速度前触发的要求。

表2 编号A葫芦1 500 kg负载坠落测试记录表

2)额定负载坠落测试:在30%额载动态负载坠落试验1 h后进行100%额定负载坠落测试,试验前检查棘轮制动器,调整紧固棘轮的连接螺栓。HYJII型电动葫芦在额定载荷超速下降时能够触发制动,稍后卷筒出现“咕咕”声响,负载随即出现缓慢“溜钩”现象,直至坠地。

对HYJII型电动葫芦的额定负载坠落测试表明,该型号安全制动器动态制动性能不稳定,可靠性无法满足要求。为此,笔者再次选取配置相同结构型式的棘轮棘爪型制动器的HGYJCD1型、YHII型进行额定负载动态坠落测试,安全制动器无法可靠支持制动的类似现象再次出现。为此,试验后对制动器进行拆解,对摩擦片的表面形态进行外观检查与形貌分析。

4 摩擦片磨损的表面形态分析

对HYJII型、HGYJCD1型、YHII型 共 3种 型号的钢丝绳电动葫芦的棘轮制动器进行拆解,发现其摩擦片均采用石棉橡胶材质,主要原料成分为橡胶和石棉铜丝。摩擦片的固定方式均为铆钉固定与胶水固定。

试验后,HYJII型、YHII型这2种型号的电动葫芦的摩擦片均出现铆钉磨损脱落等连接失效现象,见图5。

图5 棘轮制动器的摩擦片固定铆钉脱落

通过外观检查、显微镜形貌分析、能谱分析观察摩擦片(磨屑)表面成分等方法,对紧急制动工况的磨损机理进行初步的研究,结果如下。

摩擦片沿圆周呈现焦灼碳化、大量黑色磨屑积聚现象,见图6。体视显微镜下观察石棉铜丝摩擦片,可见试验后磨屑堆积,石棉网格被磨屑不均匀覆盖,且磨屑表层有制动轮机加工槽状痕迹,见图7。观察其对偶面卷筒制动轮,均有磨屑黏着、积聚现象,见图8。据此推测,制动过程中温度升高,石棉材料本身具有隔热性,加之棘轮制动器摩擦片散热性差,磨屑无法排出,材料表面磨损加剧后磨屑积聚,使摩擦片产生热衰退效应,制动效能下降。

图6 石棉铜丝摩擦片试验后外观形貌

图7 显微镜下石棉铜丝摩擦片外观形貌

图8 对偶面卷筒制动轮表面磨屑积聚

综上,摩擦片与制动轮在相对滑动接触过程中,摩擦力使得卷筒制动轮表面的机加工痕迹对摩擦片表面发生剪切、犁皱和切削,产生槽状磨痕,摩擦片材料的表面被挤压出层状或鳞片状的剥落碎屑,发生磨粒磨损。当摩擦副表面相对滑动时,被剪切的材料或脱落成磨屑,或由一个表面迁移到另一个表面,发生黏着磨损[5]。

结合表面形态分析可知,制动过程中摩擦材料的磨损形式主要是磨粒磨损和黏着磨损,引起接触面摩擦系统降低,导致动态制动性能不稳定,可靠性无法满足设计要求。

5 结论与建议

紧急制动过程中,摩擦片与制动轮相对滑动,摩擦过程产生的热量巨大,摩擦材料产生磨粒磨损与黏着磨损,表面形态严重破坏,热衰退现象导致摩擦系数降低,因此制动力矩减小。如果不加以检查调整,再次触发时,安全制动器极有可能无法发挥其最后一道防线的安全保护作用。

无论是对于自动扶梯附加制动器,还是钢丝绳电动葫芦的棘轮型制动器,当其负载试验动作触发后,调整或者更换均应严格遵循制造厂家的技术指引。实际生产使用中如发生安全制动器触发,待棘轮复位后应联系电动葫芦制造厂家进行检修或更换。

因此,为保证棘轮式制动器在发生超速坠落或逆转时具有良好的动态响应,及时触发,可靠制动,在检查维护保养环节提出以下建议:1)应经常对棘轮的连接螺栓予以检查、紧固;2)对棘爪的固定销轴及时清洁润滑,保证其转动灵活;3)棘轮装置中的拉伸弹簧如有严重锈蚀、松弛,滚轮如有严重磨损现象,都应及时联系生产厂家予以更换;4)经常性检查触发电气开关,确保功能可靠有效。

值得一提的是,世界卫生组织国际癌症研究机构早在1980年就将石棉确定为一类致癌物。石棉中的细小纤维被人体吸入后,易在肺部沉积,长期吸入将诱发尘肺病、肺癌。强制性国家标准GB 5763—2018《汽车用制动器衬片》在“涉及健康和安全的基本要求”中明确规定:“衬片中不得含有石棉”[6]。而机电类特种设备安全技术规范、国家标准以及行业标准中,对制动器的制动衬(摩擦片)材料并无要求,石棉摩擦材料仍在广泛使用,尤其是在国产钢丝绳电动葫芦中[7]。在此呼吁起重运输机械行业设计研发人员,从环保、经济适用的角度出发,提高无石棉摩擦材料的研发投入,早日推广应用于起重机、电梯等设备中。