桩板式挡土墙土压力分布特征的试验研究和数值分析

2023-01-16吴育萍李俊虎豆红强蒋森辉姚永鹤

吴育萍,李俊虎,豆红强,蒋森辉,姚永鹤

(1.金华职业技术学院,浙江 金华 321007;2.福州大学,福建 福州 350108)

作为一种新型支挡结构,桩板式挡土墙已被广泛应用于边坡加固工程之中[1-2]。与常规抗滑桩相比,桩板墙因桩间加设挡板,避免了桩间土体直接裸露而处于临空状态,可防止桩间土体发生绕流、垮塌等局部失稳现象[3-4]。但与此同时,桩间挡板的存在亦约束桩间土体的侧向位移,影响土拱效应的发挥,致使桩、板等受荷趋于复杂。目前,即便对抗滑桩而言,其设计参数的也多基于工程经验,缺少严格的理论支撑[5-6],更遑论受荷较为复杂的桩板式挡土墙。

为此,众多学者开展了诸多研究,杨明等[7]通过离心模型试验和数值模拟发现桩截面宽度和桩间距对土拱承载力起控制作用;黄治云、梁瑶等[8-9]同样基于室内模型试验探究了桩板墙土拱效应和土压力传递特性,亦得出桩间距、挡板的布置方式等对土拱效应的发挥有具有较大影响;赵明华等[10]基于已有条件推导得到土体内摩擦角、黏聚力和桩径与土拱效应呈正相关关系,亦获得了圆形抗滑桩合理桩间距计算公式;张成武等[11]建立了一个土拱计算模型,并推导了考虑滑坡推力作用的桩间挡土板土压力计算公式;CHEN、张建华等[12-13]建立了抗滑桩数值计算模型,在分析抗滑桩抗滑机理的基础上,模拟滑坡中抗滑桩产生土拱的过程和条件。尽管如此,由于规范中暂无桩板式挡土墙合理桩间距的计算方法,其合理桩间距的确定仍依赖于工程设计人员的经验。

同时,上述研究对桩板墙土拱效应和土压力分布特征尚未有统一表述。桩间距和挡板的布置方式对桩板墙背侧土压力影响规律的研究不多,且在研究土拱效应的成拱规律过程中,大多未考虑桩间板的影响。然而合理的桩间距和置板形式又是桩板式挡土墙工程设计安全性与经济性的重要指标。

鉴于此,本文通过开展室内模型试验,研究在不同桩间距和置板工况下悬臂式桩板墙水平受荷特性,获取桩、板与其后填土土压力分布特征,并结合ABAQUS数值计算软件对模型试验进行对比验证,藉此分析不同桩间距下土拱效应空间演化特征和桩-板-土之间相互作用,进而为桩板式挡土墙的工程设计提供科学依据。

1 试验设计

1.1 试验内容

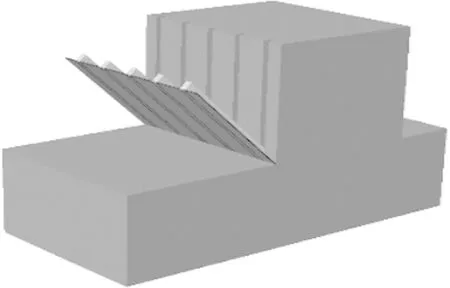

工程实践表明,抗滑桩桩间距和桩间挡土板布设位置显著影响桩后填土土拱效应形成与其影响区域。为此,参考笔者前述已开展桩板式挡土墙模型试验[14-15],拟考虑两种典型置板工况(桩前置板和桩后置板),抗滑桩桩间距(L)分别设置为4倍、5倍、6倍桩截面宽度(b)即L=4b、5b、6b,共开展6组模型试验,桩间挡土板置板位置如图1所示。试验过程中通过在填土和抗滑桩上布设传感器以监测土压力变化规律。并通过观测桩后土体破坏特征,探究抗滑桩桩间距对土拱效应影响的一般规律。

(a)桩前置板

1.2 试验模型与材料制备

试验以某实际工程案例为依托,其抗滑桩截面为1 m×1.5 m,桩全长35 m,埋入深度15 m,根据相似准则,取其几何相似系数CL=1∶50。为此,设计模型箱整体尺寸为1 000 mm×800 mm×600 mm,并采用20 mm×30 mm×700 mm铝方管模拟桩板墙中的抗滑桩,其下部埋入岩土层部分为30 cm,悬臂部分长40 cm。此外,桩板墙常受水平方向荷载作用形成桩间土拱(水平拱),其受重力影响甚微,因此,为模拟其自然工作状态取其物理相似系数Cp=1,并通过对模型箱内土体施加水平推力模拟水平拱的演化过程。

该试验模型装置由五大部分组成,模型箱、模型桩、传力挡板、水平推力装置与监测系统。其中,模型箱主体为钢骨架和透明钢化玻璃,侧面设置有多条竖向钢管增加其侧向刚度;采用透明钢化玻璃实现试验可视化并保证了模型箱的支撑强度,并在侧壁表面涂凡士林以减轻侧壁摩阻力的影响。此外为实现不同桩间距、嵌固段深度等的试验需求,于模型箱底部设置有多种嵌固段卡槽。同时,将整个模型箱通过4根膨胀螺栓固定于地面,避免试验过程中发生移动。

为保证桩间土体存在一定相对位移且成拱自然,采用表面光滑、力学性质均匀且柔度好厚度为3 mm的高密度板模拟传力挡板,并采用玻璃胶黏连板与铝方管以还原桩板体系。采用分体式千斤顶结合10 mm厚的钢板模拟水平加载装置,通过衡量千斤顶的推进位移,作为试验分级加载的依据,以累积推进2.1 cm作为第一次加载,累积推进4.2 cm作为第二次加载。

此外,为保证桩间成拱效应明显,本次试验选取标准砂与细砂以1∶3比例混合作为模型材料,其颗粒级配如图2所示。相关参数如下:Cu为2.5,Cc为0.83,ρdmax为1.84 g/cm3,wopt为8.76%,φ为28°。

图2 填土颗粒级配分布曲线

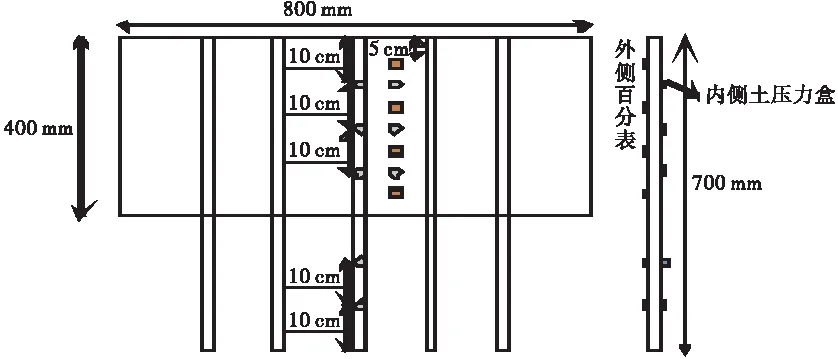

1.3 模型填筑与监测元件布设

该模型试验采用LY-350应变式微型土压力盒和YE2533静态应变仪器来监测填土中的土压力变化。为尽量减轻土压力盒和连接线对试验的影响,同时减缓模型箱边界对试验结果的干扰,监测元器件的布设采用对称设计,布置在模型箱中心位置,仅分别在跨中桩土接触面、挡板跨中位置和填土跨中分别布置5、3、9个微型土压力盒,数显百分表则布设在桩身临空面,具体布设形式如图3所示。

(a)桩、板土压力盒和百分表布置

填筑过程中采用每次填筑10 cm的分层填筑方法,待各测点数值稳定后开始试验。有必要指出的是,每级荷载加载完成后,均待数值基本稳定并持续一段时间后记录各个测点数值。为避免堆载过程中因不均匀受力导致桩-板发生整体倾斜和变形,堆载过程采用同步填筑的方法,即桩板支护体系主动区和被动区的填土同步填筑,以避免堆载过程中因不均匀受力导致的桩-板发生整体倾斜和变形。

2 试验结果和分析

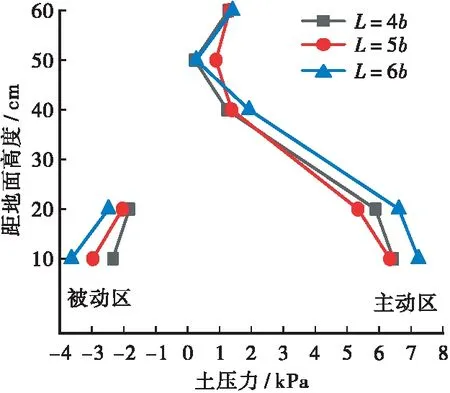

2.1 桩-板土压力和位移分布特征

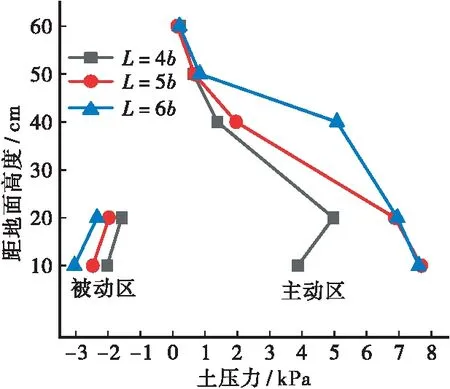

图4为填筑完成和两次加载完成后,桩前置板条件下不同桩间距桩背侧土压力分布规律图。由图4可知,填筑完成后,在不同桩间距的试验中,桩身具有相似的土压力分布规律,均表现为桩身两侧土压力随埋置深度近似呈线性增加,较为接近静止土压力的分布规律,表明上述试验填筑方案是合理可行的。

(a)填筑完成

随着试验的进行,抗滑桩两侧土压力随之快速增长,在第2级加载完成后,抗滑桩中部即距地面高度约40cm处达到峰值,且随着抗滑桩间距的增加峰值越大,即6倍桩间距工况在两级加载过程中均作用有更大的峰值土压力。此外,在水平推力的持续作用下,总体上抗滑桩背侧的土压力分布从填筑完成后随埋深增加表现的常规线性增长模式,逐渐发展为先增加后减小又缓步增长的趋势,这与豆红强等[14]、TANG等[16]试验和现场监测结果具有相似的发展模式。这是因为在持续的水平推力作用下,桩前土体隆起,进而导致桩体上部土压力激增,而后又随着填土深度的减小而减小。

图5为桩后置板工况下不同桩间距桩背侧土压力分布规律图。对比图5与图4可知,不同桩间距与桩间置板条件下的抗滑桩桩后土压力发展趋势基本相同,且在水平推力作用下,土压力峰值基本出现在距地面高度约40 cm处,抗滑桩悬臂部分的土压力也同样表现出随桩间距的增大而增大的特点。不同的是,在不同桩间距下,桩前置板桩背侧土压力所达到的峰值均大于桩后置板工况,并且受桩间挡板对土体侧向位移的限制作用,同一高度下桩前置板土压力均稍微高于桩后置板。具体地说,桩间填土的侧向位移有助于土拱效应的产生,而在桩后置板工况下,挡土板一定程度限制了桩间填土的侧向位移,也削弱了桩间土拱效应产生的条件,进而导致桩前置板工况下桩背侧所承受的土压力相对较小,这也恰恰说明桩前置板工况更有利于土拱效应的发挥。

由图5进一步可知,随着桩间距的增加,两种桩间置板工况下的抗滑桩悬臂部分的土压力均有增长,进一步说明桩间距与桩后土拱效应的正相关特征。同时,桩背侧承受更多由土拱效应传递而来的水平荷载,这仍是由于桩间挡土板的侧向约束作用减弱了桩间距增大导致的桩间填土局部土拱破坏,扩大了桩间填土土拱形成所需的最大合理桩间距。

(a)填筑完成

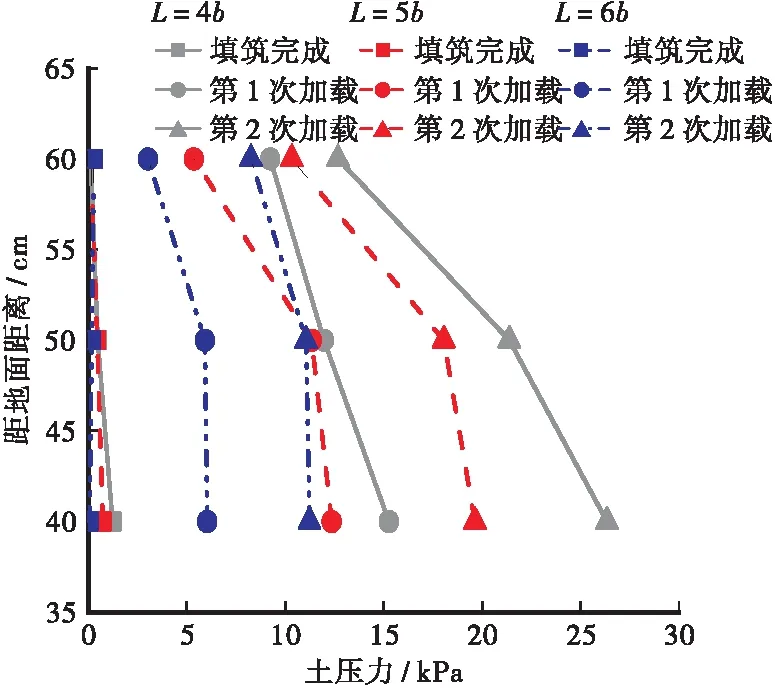

此外,图6亦给出了不同桩间距工况下桩间挡土板的土压力分布特征。由图可知,相较于抗滑桩背侧土压力的分布特征,挡土板背侧的土压力均较小,说明不同条件下桩间土拱效应均有不同程度的发挥,并将桩间填土压力通过拱轴线传递至抗滑桩。具体地说,不同抗滑桩间距和桩间置板条件下,桩间挡土板土压力分布与笔者前述试验研究[14]较为接近,近似呈梯形分布;并且随着抗滑桩间距的增加,在相同加载条件下,桩前置板挡土板背侧土压力均有所降低,6倍桩间距挡土板背侧土压力明显低于4倍桩间距,也即是6倍桩间距最有利于土拱效应的发挥;而在桩后置板工况下,同样是6倍桩间距最为有利。

(a)桩前置板

根据百分表监测结果亦可得到如图7所示的桩间挡板位移监测变化曲线。图7(a)与图7(b)分别为桩前、后置板工况下位移变化曲线,相较而言,两者变形量基本相同,均为上部位移大下部位移小的近似线性分布。但在不同桩间距条件下,桩间挡板位移则呈现为桩间距越大,位移越大的特点。总的来说,桩间挡板的位移特征亦说明该桩板支护体系的破坏模式为倾覆破坏。

(a)桩前置板

2.2 填土内土压力分布特征

在填土跨中位置所在平面亦安装9个微型土压力盒,根据其监测数据可绘制不同桩间距各加载阶段土压力等值线云图,图8即为不同桩间距填土内土压力等值线云图,图中“点”为填土中土压力盒布设位置。由图可知,三类桩间距填土填筑完成后土压力分布基本相同,云图呈层状分布,说明土压力随深度线性增长,即采用前述试验方案开展填土填筑具有较好效果。再者,随着水平推力的持续作用,填土内土压力持续上升,第一次加载完成后均表现为随着桩背距离的增加、土压力先增加后减少的特点,而在第二次加载完成后,不同桩间距在距地面高度40~50 cm处,填土土压力增长最显著,这与前述抗滑桩和挡土板土压力在距地面高度40~50 cm处出现峰值相呼应,说明在该范围内土拱效应效果最好。同一加载条件下,同一高度不同桩间距土压力相差不大,但仍有细微差别。具体来说,随着桩间距的增加,填土内土压力峰值具有向土体深处与远离桩背方向发展的趋势,且同一高度填土内土压力也有减小的趋势;这就说明在一定桩间距范围内,桩间距越大抗滑桩承担土压力越多,越有利挡土板后土拱效应的发挥,但仍需预防桩间填土发生局部坍塌破坏。

(a)L= 4b

3 数值分析

3.1 数值模型的建立

基于前述室内模型试验已初步了解桩板式挡土墙土压力分布特征与其土拱效应,但受限于模型尺寸和监测仪器,难以充分考虑不同桩间距、挡板刚度与土体力学参数等的影响。因此,通过数值计算对模型试验进行对比验证,弥补室内模型试验监测数据的不足,以期对桩板墙空间拱效应演化规律进行更加深入研究分析,进而探究抗滑桩桩间距对土拱效应影响的一般规律。

拟依托大型通用有限元软件ABAQUS建立相应数值模型并开展相关计算。数值模型以室内试验模型为参考,图9即为相应的模型几何尺寸,模型物理力学参数均通过室内试验获得,详细参数见表1。其中,采用线弹性本构模型模拟抗滑桩和桩间挡土板,桩后填土则采用修正的Mohr-Coulomb本构模型予以模拟。同时,抗滑桩与填土采用C3D8R实体单元,桩间挡板则采用S4R壳单元,并采用结构网格划分方法划分网格。抗滑桩与填土、桩间挡土板与填土的接触面法向设置为硬接触,切向摩擦系数设为0.2;抗滑桩和桩间挡土板则采用不考虑两者相对位移的Tie接触。此外,模型的边界条件为:模型底面为X、Y、Z三向固定约束,模型左右两侧设置Y向约束,模型前后两侧设置X向约束,并通过在荷载施加分析步中施加位移荷载模拟桩后分级加载过程。需要指出的是,室内试验填土填筑过程中边加水边压实使得填筑完成后填土处于低含水率状态,对外表现为存在假黏聚力,因此为尽量还原室内试验,在数值计算中同样赋予土体较小的黏聚力。

图9 模型几何尺寸

表1 模型参数Table 1 Model parameters类别ρ/(kg·m-3)E/MPaνc/kPaφ/(°)砂质土1 842.730.00.305.030抗滑桩2 700.069 000.00.33——挡土板790.02 454.00.20——

3.2 数值模型的验证

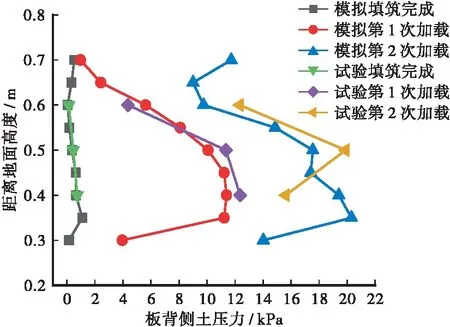

为验证三维数值模型的合理性,以桩前置板工况下桩间距为5倍桩截面宽度的桩板墙监测数据和数值分析结果进行对比验证。

图10和图11分别给出了室内模型试验与ABAQUS数值计算所得的桩背侧土压力和挡板跨中土压力的对比分析。由图可知,填土填筑完成后数值计算结果与室内模型试验桩、板背侧土压力均具有相近的数值和基本一致的发展趋势,且随着水平推力的增加,数值分析结果仅部分土压力大小存在差异,桩、板背侧土压力总体趋势与室内试验基本保持一致。结果表明采用上述数值模型探究桩板墙空间拱效应的形成与演化是合理可行的。

图10 桩背侧土压力

图11 板背侧跨中土压力

3.3 桩间距影响规律分析

基于上述已验证的数值计算模型,其抗滑桩尺寸为20 mm×30 mm,挡板厚度3 mm,分别建立桩间距为4、5、6倍桩截面宽度的数值计算模型。在相同的加载条件下,补充室内模型试验中未能监测的数据,弥补监测数据不足的缺陷,进一步探究桩间距对土拱效应的影响规律。受限于篇幅仅先考虑桩前置板工况。

图12即为不同桩间距下的桩-板应力云图。选取云图为桩-板应力峰值所在截面,即距离地面40 cm的土层截面。由图可以看出,各模型桩板墙后产生有明显的土拱效应,主应力自桩后向桩前逐渐减小,桩背较跨中具有更大的土压力。由此亦可说明,在土拱效应作用下,桩后的推力可沿着拱轴线部分转移至抗滑桩上,且从随着桩间距L=4b增加至6b,桩背土压力等值线愈发密集。

(a)L=4b

另一方面,土拱效应的发挥程度可通过桩背侧和挡土板背侧土体Y向剖面土体的X向主应力S11分布情况予以描述,图13为不同桩间距下桩板背侧的S11分布。由图13可知,不同桩间距下桩背侧主应力S11均由中间挡土板向两侧逐渐增大,进一步说明,在土拱效应作用下,两侧抗滑桩承受有来自于拱轴线的水平推力,挡板上的土压力相对与桩体土压力明显减小。综合两图可以看出,随着桩间距的增大,桩板背侧S11应力曲线从中间向桩两侧斜率逐渐加大,应力突变更为显著,表明抗滑桩承担更多来自桩后的土压力,土拱效应向两侧传递水平推力的能力逐渐增强。这就说明在一定桩间距范围内,桩间距与桩后土拱效应的发挥程度表现为正相关。

(a)桩背横剖面处S11分布

此外,拱矢的高度可通过获取桩板墙桩间中心剖面进行分析。具体来说,由于桩间中心纵向剖面拱矢位置与Y向主应力S22峰值点位置一致,因此拱矢的高度可由桩间中心纵剖面处S22应力分布表示,如图14所示。从图中可以看出,主应力S22在靠近桩后侧一定位置后急剧减小,而后变为逐渐减少,藉此可确定其拱矢高度约在0.028 m附近,且随桩间距增大仍有些许增长。可见,随着桩间距的增加,桩板后填土土拱的拱矢逐渐增大,表明在一定桩间距范围内,桩间距愈大,桩后的土拱效应愈显著。

图14 桩间中心纵剖面处S22分布

4 结论

本文综合运用室内模型试验和数值模拟开展桩板式挡土墙土压力分布特征的研究,得到如下结论:

a.随着水平推力的持续施加,抗滑桩两侧土压力快速增长,在第二级加载完成后,抗滑桩中部即距地面高度40 cm处达到峰值,且随着抗滑桩间距的增加峰值越大;当水平推力达到一定程度后,桩前土体发生隆起,表现为桩体上部土压力激增,而后又随着填土深度的减小而减小。

b.在不同桩间距下,桩前置板工况的桩背侧土压力所达到的峰值均大于桩后置板工况,且由于桩间挡板对土体侧向位移的限制作用,同一高度下桩前置板土压力均高于桩后置板;同时,随着桩间距的增加,两种置板工况下的抗滑桩悬臂部分的土压力均有增长,桩背侧则承受更多由土拱效应传递而来的推力荷载。桩间挡土板的侧向约束作用减弱了由于桩间距增大而导致的桩间填土局部的土拱破坏,致使桩间挡板位移随之增大,进一步扩大了桩间土拱形成所需的最大合理桩间距。

c.随着桩间距的增加,填土内土压力峰值向土体深处与远离桩背方向发展,且同一高度填土内的土压力也表现出减小趋势;在一定桩间距范围内,桩间距愈大,抗滑桩所承担的土压力愈多,愈有利板后土拱效应的发挥。

d.数值模型计算结果与试验模型基本一致,数值模拟结果亦表明随着桩间距的增加,土拱的拱矢逐渐增高,桩背侧承担更多的水平荷载,即在一定范围内,桩间距的增加有利于拱效应的发挥。

e.尽管通过室内模型试验和数值分析揭示了桩板式挡土墙土压力的分布特征,对其土拱效应的形成和演化过程有了一定的认识,但仍未能定量的给出桩板式挡土墙的合理桩间距,这些仍有待于进一步的研究。