节段预制UHPC桥梁接缝抗剪性能试验研究

2023-01-16李有志

郑 凡,江 建,李有志

(1.湖南大学 土木工程学院,湖南 长沙 410082;2.深圳市天健(集团)股份有限公司,广东 深圳 518019)

0 引言

超高性能混凝土(UHPC)是一种新型水泥基复合材料,采用该种材料建设的桥梁具有自重轻,跨越能力强,且耐久性能优异的特点。节段预制拼装技术具有经济安全、对环境干扰小、施工质量易控制等优势,在桥梁领域应用广泛[1]。采用预制拼装UHPC桥梁技术,可以有效解决UHPC水胶比较低、早期收缩量大,需要蒸汽养护以保证其材料性能的问题,同时发挥UHPC结构自重轻便于吊装的优势。该技术符合现代桥梁建设轻质高强、快速施工、耐用经济的需求,是现代桥梁建设的发展方向之一。但是预制梁段之间的接缝是结构的薄弱位置,也是关键受力位置,因此有必要对接缝受力性能展开研究。

目前,关于普通混凝土接缝的研究成果较多,其受力特性也较为明确:胶接缝受力性能优于干接缝,但是胶接缝比干接缝表现出更大的脆性[1-9]。BUYUKOZURK等[2]研究表明接缝强度与胶层厚度无明显关系。ZHOU等[3]发现多键齿干接缝受力需要考虑多键齿折减效应,而胶接缝抗剪能力与键齿数目并无明显关系。TURMO等[4]发现掺加钢纤维对混凝土接缝的抗剪承载力和延性影响不大。YANG等[5]研究表明干接缝的抗剪能力会随着键齿倾角提高,但是与键齿深度无关。LI等[6]研究发现干接缝破坏表现为键齿剪断,胶接缝破坏表现为接缝附近混凝土破坏。袁爱民等[1]研究表明胶接缝的抗剪能力与剪切破坏面面积有关,而与键齿的齿深和齿距的设置无关。姜海波等[7-8]研究发现增大钢纤维混凝土的钢纤维含量可以提高接缝的开裂荷载和极限荷载,并认为既有AASHTO公式低估了钢纤维混凝土的单键齿受力,但对三键齿试件预测较好。AHMED等[9]通过箱型直剪试件试验发现顶底板配置4个剪力键,可以提高接缝抗剪强度14%,提高接缝刚度73%。

全世界范围内已建UHPC桥梁超过400座[10],采用节段预制拼装技术的UHPC桥梁最大单跨跨径已达到100 m[10]。国内外学者对UHPC节段梁的接缝受力进行了一些研究。LEE等[11]对不同接缝类型的UHPC直剪试件试验进行试验,发现胶接缝的承载能力高于干接缝和湿接缝,正应力水平和键齿深度会提高接缝抗剪能力。VOO等[12]对不同键齿数目和正应力水平的干接缝直剪试件进行试验,建立了适用于UHPC干接缝计算的直剪强度计算公式。张策等[13]提出了UHPC牛腿式接缝的形式,优化了接缝设计参数。KIM等[14]在UHPC胶接缝与湿接缝的键齿直剪试验中,发现键齿齿深对UHPC接缝强度有积极贡献,同时对JSCE规范公式进行修正。刘桐旭等[15]对UHPC干接缝直剪试验研究表明,钢纤维含量对键齿受力有积极作用,同时对键齿深高比和键齿倾角进行了研究,提出了UHPC大键齿设计,并对AASHTO公式进行了改进。GOPAL等[16-17]通过UHPC干接缝和胶接缝直剪试验,发现增加键齿数目会降低环氧树脂和正应力水平对接缝抗剪强度影响,并给出了考虑胶层正黏结强度影响胶接缝承载力计算公式。

综上所述,普通混凝土节段梁的接缝抗剪性能研究成果较为显著,但是UHPC节段梁的接缝研究内容还较少,目前仍存在一些不足:现有研究主要集中干接缝受力,胶接缝受力的试验样本数据较少,胶层的贡献和胶接缝破坏模式仍不明确;现有普通混凝土计算理论会高估UHPC接缝抗剪能力[17],学者建议的UHPC计算理论尚未纳入规范和计算指南。

为进一步明确UHPC胶接缝的破坏模式和胶层对接缝抗剪强度的贡献,本文将正应力水平、键齿数目和接缝类型这3种主要影响因素作为试验参数,完成了11个UHPC接缝试件的直剪试验,研究分析胶接缝的受力机理和直剪强度,通过总结接缝面的破坏形态和各参数对胶接缝受力的影响,对干接缝和胶接缝的受力特点进行对比,并在此基础上基于摩尔应力圆计算方法,提出UHPC胶接缝的直剪强度建议公式,最后基于现有试验研究数据验证本文建议公式的适用性。本文试验结果将丰富UHPC接缝试验数据库。

1 试验设计

1.1 试件构造和参数确定

本文直剪试验试件选择三段式试件形式,采用等剪切面设计,考虑正应力水平、键齿数目和接缝类型3种影响因素,合计11个直剪试件,包含胶接缝试件9个和干接缝试件2个,各试件参数汇总列于表1。在普通混凝土接缝试验中[1-9],ZHOU[3]进行了最高正应力水平4.5 MPa的接缝试验,但是UHPC桥梁截面尺寸纤细,材料强度高,接缝面承受更高的应力水平,本文参考KIM[14]试验设计,主要考虑6、9、12 MPa共3种正应力水平。键齿数目考虑无齿、单齿、三齿3种方案,并考虑干接缝和胶接缝两种接缝类型,用于对比干接缝和胶接缝的受力差异。胶层厚度取2 mm,试件尺寸如图1所示。

(a)平键齿试件立面

表1 试件参数设计表Table 1 Design parameters of specimen序号试件类型试件编号正应力水平/MPa接缝类型1F-E-S66胶接2平接缝F-E-S99胶接3F-E-S1212胶接4K1-E-S66胶接5单键齿K1-E-S99胶接6K1-E-S1212胶接7K1-D-S99干接8K3-E-S66胶接9三键齿K3-E-S99胶接10K3-E-S1212胶接11K3-D-S99干接

各构件采用F(Kn)-E(D)-Sx形式进行编号,其中F代表平接缝(Flat),K代表键齿接缝(Key),数字n代表键齿数目,E代表胶接缝(Epoxy),D代表干接缝(Dry),S代表正应力水平,x代表正应力水平数值(MPa),例如K1-E-S6表示正应力水平6 MPa的单键齿胶接缝试件。

1.2 试件制备

本文UHPC材料基体配合比如下:水泥质量比1.000,硅灰质量比0.250,石英砂质量比1.100,石英粉质量比0.300,减水剂质量比0.019,水质量比0.2;钢纤维体积掺量为2.5%。

试件浇筑时采用钢模,三段式键齿试件一次性浇筑成型。浇筑完成后,常温养护2 d,拆模后进行高温蒸汽养护2 d,养护结束后自然冷却至室温。

(a)脱模>

1.3 材料力学性能试验结果

浇筑试件时,制备了6个100 mm立方体抗压强度试件,3个棱柱体弹性模量试件和3个棱柱体抗折强度试件,UHPC材性试验结果如下:立方体抗压强度168 MPa,弹性模量53 100 MPa,抗折强度28.8 MPa。

试验采用的环氧树脂胶的力学性质如下:压缩弹性模量10 689 MPa,钢对混凝土正拉黏结强度3.5 MPa,钢对钢拉伸剪切强度21.1 MPa,混凝土与混凝土压缩剪切强度18.3 MPa。

1.4 试件拼装

施胶时先涂抹胶层3~4 mm厚,再施加预应力挤压胶层至2 mm、持荷24 h,胶层固化后、张拉预应力至设计应力水平。干接缝试件则直接张拉。

正应力采用4根直径32 mm的精轧螺纹钢逐步均匀施加、保证胶层不张裂,其大小通过穿心式压力传感器控制,如图3所示。预应力通过扭矩扳手锚紧螺栓锚固。

图3 预应力张拉

1.5 测试和加载方案

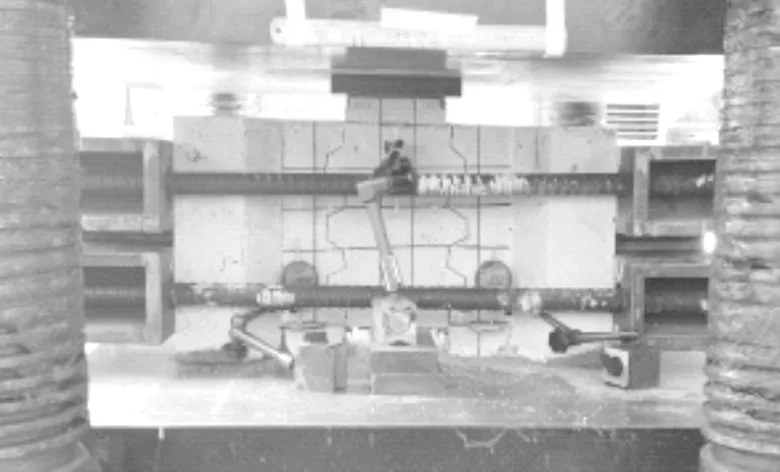

本试件共布置6个位移测点,在试件两侧的加载端和底部两侧角点布置百分表,以测试竖向滑移量,如图4所示。试件采用YAW-1000型电液伺服压力试验机进行加载,采用力控制加载模式,50 kN为一级,临近理论开裂荷载后,采用30 kN为一级加载。每级加载后,需持荷30 s后对位移、试验荷载、正应力大小和键齿裂缝的发展情况分别记录。

(a)加载设备

2 试验结果分析

2.1 试验结果汇总

本试验各试件裂缝发布与最终破坏形态如图5所示,接缝面的相对滑移曲线如图6所示,试验结果汇总于表2。

2.2 试验现象和接缝破坏模式

试验过程中,直剪试件均表现出较大脆性。干接缝试件破坏表现为键齿剪断,胶接缝试件破坏表现为胶层先开裂后,键齿沿剪切面剪断。干接缝裂缝分布较为分散,胶接缝裂缝主要集中于剪切面附近,不同正应力水平的试件破坏过程基本相同。

2.2.1平接缝试件

平胶接缝试件破坏脆性最大,破坏时伴随较大的响声,破坏前未观测到明显裂缝,以试件F-E-S6为例,其破坏形态见图5(a)。其破坏表现为UHPC跟胶层黏结面脱离和胶层自身的断裂,破坏后接缝黏结脱离面上未观测到明显的混凝土损伤现象,脱离面保持光滑。

表2 直剪试件试验结果Table 2 Experimental results of direct shear specimen试件编号施加正应力/MPa破坏正应力/MPa破坏荷载/kN破坏时相对滑移/mmF-E-S66.16.28670.32F-E-S9991 048 0.42F-E-S1211.712.21 1980.52K1-E-S66.18.71 0970.42K1-E-S99.211.51 2910.46K1-E-S1212.814.31 4780.56K1-D-S98.911.81 1701.63K3-E-S66.29.51 7330.80K3-E-S99.412.62 0130.85K3-E-S1212.315.42 2090.99K3-D-S99.113.81 8752.32

由图6(a)可知,平胶接缝的加载破坏过程可以分为两个阶段:第Ⅰ阶段是试件破坏前的线弹性变形阶段,试件未发现裂缝,荷载与滑移量呈线性关系。第Ⅱ阶段是试件破坏后的错动滑移阶段,达到峰值荷载后荷载急剧降低,破坏后残余荷载由接缝面摩擦承担。

(a)平胶接缝试件

2.2.2单键齿胶试件

单键齿胶接缝试件破坏前可以观测到接缝面上的裂缝开展,以试件K1-E-S9为例,其破坏形态见图5(b)。加载过程中,初始裂缝出现在接缝底部胶层,并逐渐向键齿根部发展,键齿根部出现与水平面呈45°~65°的斜裂缝。随后在键齿内部也观测到沿剪切面分布的短裂缝。达破坏荷载时,试件发生脆性破坏并伴随较大响声,破坏裂缝从键齿下侧向着接缝顶部发展,剪切面上分布的短裂缝贯通,整个键齿被剪断,键齿区域混凝土向外侧凸起,键齿根部胶层剪坏。值得注意的是,试件K1-E-S6和试件K1-E-S9在破坏前,上侧胶层出现裂缝,但是试件K1-E-S12在破坏前上侧胶层未观测到明显裂缝,原因可能是高正应力水平抑制了接缝面的侧向位移,减弱了接缝面张力对上侧胶层的作用,使得上层胶层始终处于未开裂状态。

(a)平胶接缝

由图6(b)可知,单键齿胶接缝试件加载过程可以分为3个阶段:第Ⅰ阶段仍是试件破坏前的线弹性变形阶段;第Ⅱ阶段是试件开裂后的裂缝发展阶段,胶层和键齿开裂引起试件刚度降低,导致相对滑移量增长加快;第Ⅲ阶段是试件破坏后的错动滑移阶段,破坏后残余荷载高于平胶接缝,残余贡献由接缝面摩擦和骨料咬合提供。

2.2.3三键齿胶接缝试件

三键齿试件裂缝开展更为明显。以试件K3-E-S6为例,其破坏示意图见图5(c)。初始裂缝出现在键齿根部的平接胶层部分,此处胶层的黏结面脱离,裂缝沿着胶层竖向发展。当中间键齿平接部分胶层开裂时,1号裂缝已经出现,并沿着45°斜向发展,在键齿端部胶层也观测到裂缝。2号裂缝出现时,下侧键齿上表面胶层已全部开裂。3号斜裂缝出现最晚,此时接缝面上2号裂缝以下的平接部分胶层全部开裂。当下侧键齿裂缝向上延伸与平接部分胶层裂缝贯通时,试件立刻发生脆性破坏,键齿自下而上迅速依次剪断,并伴随有较大响声。试件K3-E-S6在破坏前有观察到上侧键齿附近的胶层开裂,但是试件K3-E-S9和试件K3-E-S12上侧键齿附近胶层保持完好。

由图6(c)可知,三键齿胶接缝试件同样有3个不同的结构行为阶段(线弹性变形阶段、裂缝发展阶段和破坏滑移阶段)。裂缝发展阶段的曲线所占的上升段较长,破坏时和破坏后的接缝面相对滑移量高于单键齿接缝。

2.2.4干接缝试件

干接缝试件破坏模式与胶接缝试件相似,同样表现为键齿沿根部剪断,主要不同有:相比胶接缝试件,干键齿试件的混凝土剥离面积和裂缝分布区域明显较大,试件凹齿部分可以观测到明显的破坏损伤。

由图6(b)、图6(c)可以看到,与胶接缝试件相比,干接缝试件在加载初期,相对滑移增长较大,这是由于存在初始匹配缺陷,导致键齿区域接触面发生微小的滑动,接缝面闭合后,相对滑移曲线继续呈线性增长。胶接缝试件线弹性阶段增长稳定,这说明胶层可以有效弥补键齿的初始缺陷。

2.3 影响因素分析

2.3.1正应力水平影响

图7的试件对比图可以明显看到,提高正应力水平可以有效提高试件的抗剪承载能力。相比试件F-E-S6,试件F-E-S9/12的抗剪强度分别提高了20.9%和38.2%。相比试件K1-E-S6,试件K1-E-S9/12抗剪强度提高了17.7%和34.7%。相比试件K3-E-S6,试件K3-E-S9/12抗剪强度提高了16.2%和27.5%。可以发现,在等剪切面的情况下,提高键齿数目会降低正应力的影响。正应力水平提高对平胶接缝影响最大,对三键齿影响最小,这可能是因为正应力水平对接缝面的摩擦贡献增量比键齿的抗剪贡献增量作用更明显。

图7 考虑正应力水平的试验结果对比

2.3.2键齿数目影响

键齿提供的抗剪承载能力高于胶层所提供的抗剪承载能力。图8可知,单键齿试件的抗剪能力比同正应力水平的平接缝试件至少高出23.2%。三键齿试件的抗剪能力比同正应力水平的单接缝试件至少高出49.5%。对比3种键齿数目的试件抗剪能力增量,可以发现本试验中的胶接缝试件多键齿折减效应并不明显。这可能是由于多键齿试件在加载过程中引起的预应力荷载增量和键齿机械互锁综合作用结果。

图8 考虑键齿数目的试验结果对比

2.3.3接缝类型影响

图9给出了干接缝和胶接缝的试验结果对比,可以看出:干接缝试件破坏时滑移量高于胶接缝试件,但是胶接缝试件的承载能力更高。试件K1-E-S9和试件K1-D-S9破坏正应力水平相近,但是承载能力比K1-D-S9高10.3%。试件K3-E-S9破坏正应力水平比K3-D-S9低了8.7%,但是试件承载力高出7.4%。胶接缝试件受力曲线增长稳定,但是干接缝会由于初始缺陷导致剪切面发生一定错动滑移。

图9 干接缝与胶接缝试验结果对比

2.3.4小结

从影响因素分析结果上看,3种影响因素均可以有效提高接缝的抗剪强度。相比较而言,等剪切面下的键齿数目对接缝的抗剪强度提高最为有效,采用胶接缝设计形式对接缝的抗剪强度提高最为有限,这主要是由于UHPC优秀的抗拉强度导致胶层会先于键齿开裂,使得接缝抗剪并不是由全截面抗剪提供。虽然胶接缝形式制备繁琐,但是固化胶层可以有效减少接缝的初始损伤,提高接缝处的整体性,因此UHPC接缝建议采用胶接缝设计。

3 计算理论

3.1 接缝抗剪强度计算

根据已有研究结论和本文试验结果,可以认为UHPC胶接抗剪强度Vje主要由键齿抗剪Vk、未开裂胶层黏结Ve和接缝面摩擦Vsm提供,其抗剪强度表达式如式(1)所示,受力图示见图10。

图10 接缝面受力图示

Vje=Vk+Ve+Vsm

(1)

胶层对接缝的贡献可以表述为:接缝面受力发生切向滑移,胶层的黏结强度提供抵抗荷载。接缝面达到最大黏结强度后,胶层出现损伤,黏结力对接缝的抗剪贡献降低,损伤区域摩擦力开始提供剪应力。因此胶层破坏时,胶层抗剪能力应是胶层有效黏结强度与摩擦抗剪综合作用的结果。这与平胶接缝试验结果中,接缝抗剪强度与正应力水平呈正相关一致。值得注意的是,本试验试件破坏前,接缝面下半部分区域胶层全部开裂,但是上半部分区域胶层在高应力下未观测到明显裂缝。

键齿破坏模式表现为键齿沿根部被剪断,胶层开裂区键齿破坏前上表面胶层脱离,可以认为该区域键齿贡献由键齿基体自身提供,键齿区域胶层仅用于弥补键齿初始缺陷。胶层闭合区键齿表面未观测到胶层裂缝开展,因此闭合区键齿贡献由键齿基体抗剪和胶层黏结贡献。

3.2 UHPC接缝计算公式

3.2.1基本假定

由于胶层的初始损伤和胶层损伤区域难以界定,故根据试验现象,对胶层受力行为进行简化处理,引入以下基本假定:①接缝面全程受压,其上平整部分摩擦接触区域无脱离;②未开裂胶层贡献由胶层有效黏结强度c和摩擦贡献综合作用,开裂胶层仅提供摩擦贡献;③假定键齿试件接缝面上半区域胶层未开裂,下半区域胶层全部开裂;④忽略胶层开裂区的键齿区域胶层贡献。

3.2.2胶层黏结贡献Ve

根据以上基本假定,将未开裂胶层贡献简化为胶层有效黏结强度和摩擦贡献两部分。胶层抗剪贡献可由平胶接缝试件试验结果获得(见图11)。平胶接缝试件在破坏前,接缝面全程受压无胶层开裂,故胶层的有效剪切面积按全剪切面面积考虑,UHPC平胶接缝试件抗剪强度建议公式如式(2)所示:

Vje=Ae(μσn+c)

(2)

式中:Ae为胶层的剪切面积;μ为摩擦系数,c为破坏时胶层的有效黏结强度,对试验结果进行拟合如图11所示,最终得到平胶接缝试件的剪应力计算公式如式(3)所示:

图11 平胶接缝试验拟合结果

Vje=Ae(0.65σn+6.38)

(3)

由此可以得到,UHPC键齿胶接缝试件的胶层黏结贡献如式(4)所示:

Ve=6.38Ae

(4)

式中:Ae为键齿试件未开裂胶层的剪切面积,Ae=Ake+0.5Asm,其中Ake为胶层闭合区键齿表面积,Asm为接缝面摩擦区域面积。

3.2.3接缝面摩擦贡献Vsm

根据平胶接缝拟合结果,UHPC胶接缝试件的接缝面摩擦贡献如式(5)所示:

Vsm=0.65σnAsm

(5)

3.2.4键齿贡献Vk

现有研究多基于最大主拉应力理论展开键齿接缝的受力分析,取键齿部分微元体分析,其受力图示如图12所示,则根据摩尔应力圆有计算公式:

图12 键齿应力莫尔圆示意图

(6)

采用45°斜压杆模型[15,18]考虑键齿直剪区域的键齿受力,则有应力分量关系式:

(7)

式中:b为剪切面厚度;w为斜压杆模型作用宽度;h为斜压杆作用高度。采用高宽比系数η表示斜压杆模型作用高度与作用宽度的比值,取η=1进行分析,则有σy=-τxy。当键齿达到极限承载能力时,有σ1=ft,则有最大剪应力公式:

(8)

KOSEKI[18]认为在直剪过程中,键齿抗剪能力是由无正应力水平作用下的键齿抗剪强度与正应力水平作用下的键齿抗剪强度增量构成,假定键齿部分抗剪能力计算公式如式(9)所示:

(9)

当σn=0时,τ表达式如式(10)所示。当σn≠0时,由附加正应力引起的破坏面上键齿极限剪应力增量Δτinc如式(11)所示。

(10)

(11)

则有系数C1=1.05,系数C2表达式为:

(12)

现对系数C2进行简化,参考刘桐旭[15]的计算方法对抗压强度在120~200 MPa和正应力水平为0~20 MPa范围的C2计算结果进行统计,如图13所示。保守考虑,可取正应力水平为16 MPa对应的C2值,绘制C2与UHPC抗压强度的关系拟合曲线如图14所示,则有C2拟合关系如式(13)所示:

图14 系数C2与UHPC抗压强度拟合图

(13)

汇总以上公式参数,可得UHPC单键齿胶接缝试件抗剪强度计算公式如式(14)所示:

(14)

3.3 结果对比

综合以上3个部分的接缝抗剪贡献,对本试验的抗剪能力进行计算,结果对比见表3。

由表3可知,建议公式可以较好地预测UHPC键齿接缝的抗剪强度,公式计算值与试验值的比值为0.99,标准差为0.03。图15对比了接缝各组成部分的抗剪贡献,可以发现单键齿试件的抗剪强度主要由胶层黏结和接缝面摩擦抗剪提供,这主要与键齿为小尺寸设计有关。三键齿试件的抗剪强度主要由键齿抗剪提供。在等剪切面的情况下,增加键齿数目,会提高键齿所占比重,降低摩擦贡献和胶层贡献所占比重。在单键齿试件中键齿贡献了34.8%的抗剪能力,胶层贡献了21.2%的抗剪能力,而在三键齿试件中键齿贡献了67.9%的抗剪能力,胶层贡献了16.3%的抗剪能力。

表3 公式计算结果与试验值对比Table 3 Comparison of formula and experimental resultskN试件编号VeVsmVk合计Vf试验值VeVf/ VeK1-E-S6301380 390 1 071 1 0970.98K1-E-S9301502 442 1 245 1 2910.94K1-E-S12301625 494 1 419 1 4780.96K3-E-S6367207 1 214 1 789 1 7331.03K3-E-S9367275 1 387 2 029 2 0131.01K3-E-S12367336 1 542 2 246 2 2091.02均值0.99标准差0.03

图15 键齿各部分贡献

4 结论

针对UHPC接缝受力性能,本文以键齿数目、正应力水平和接缝类型为研究因素,设计并完成了11个UHPC试件的直剪试验,获得其受力破坏模式和接缝抗剪性能,采用莫尔应力圆计算方法,提出了胶接缝抗剪强度计算公式,获得如下结论:

a.干接缝试件破坏模式表现为键齿剪断导致的结构失效。胶接缝试件破坏模式表现为胶层先开裂,然后键齿沿根部剪断的结构失效,破坏裂缝主要集中于键齿根部区域。平胶接缝试件破坏表现为混凝土与胶层黏结面的脱离,接缝面上无明显混凝土损伤。胶接缝试件破坏荷载整体高于干接缝试件,单键齿接缝高出约10.3%,多键齿接缝高出约7.4%,建议实际工程多采用胶接缝构造。

b.本文所提出的胶层受力模式,可以较好地用于估算UHPC接缝的抗剪强度,结果显示:单键齿试件强度主要由胶层黏结和接缝面摩擦抗剪提供,三键齿抗剪强度主要由键齿抗剪提供。单键齿试件中键齿贡献占比34.8%,三键齿试件中键齿贡献占比67.9%。