变换气空冷管束腐蚀原因分析与防护

2023-01-15吕佳琪

吕佳琪

(中海油惠州石化有限公司,广东 惠州 516086)

1 前言

某制氢装置以天然气和饱和的炼厂气为原料,烃类蒸汽转化法制气、PSA提纯氢气,生产符合高压加氢裂化装置新氢要求的高纯氢气。该装置空冷在运行期间发生管束泄漏,泄漏点位于管束与入口管箱胀接部位。装置随后停工处理,并对空冷进行了打压气密,共发现5台空冷出现了管束泄漏,堵管11根。变换气空冷的基本情况,见表1。

表1 空冷基本信息

2 空冷管束泄漏原因分析

2.1 空冷管束泄漏情况

空冷泄漏位置在管束的北侧入口正下方三排,泄漏管束的管口与管箱焊接位置焊缝完好,未见明显腐蚀痕迹;内窥镜检测表明,管束内表面无明显腐蚀或冲刷痕迹(见图1、2)。

图1 管束泄漏位置及管束内部

图2 管束泄漏周围

2.2 空冷结垢情况

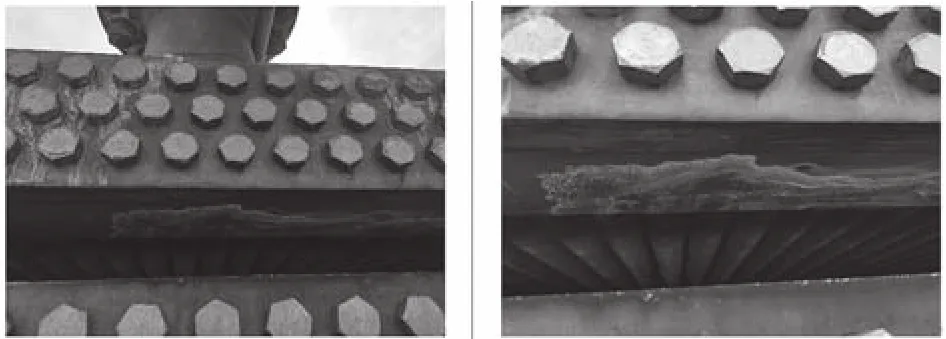

现场检查空冷入口管底部、空冷管束靠近管箱无翅片覆盖部分以及空冷入口管箱底部的外表面均有不同程度的结垢现象,垢物呈黄色与白色,采样后可见垢物呈砂砾状,质地较为疏松,不溶于水;同时发现,空冷入口管线底部结垢主要集中在入口管东侧底部(即靠近管束的一侧),西侧无明显结垢痕迹;空冷管束表面结垢主要集中在空冷入口管线正下方的区域;入口管箱底部结垢主要集中在入口管箱下沿(见图3~5)。

图3 空冷入口管表面结垢东侧、西侧

图4 空冷管束管表面结垢情况

图5 空冷入口管箱下沿结垢情况

2.3 管箱顶部挡板

现场发现,空冷入口管箱顶部均安装有挡板,挡板在入口管线位置都留有开口,以确保安装后减少挡板与入口管箱之间的空隙。但现场部分挡板可能由于安装等原因,未与管箱完全贴合,导致入口管线部位有一个开口,无开口管箱下沿结垢较为轻微。

2.4 垢样分析

图6 空冷入口管箱挡板情况

现场分别采集了北侧入口管箱底部、入口管线底部的垢样,采用化学分析的方法对垢样进行分析,分析结果见表2。

表2

从分析结果可以看出,垢样中主要含有Ca、Mg、Na、Fe、K、Zn等金属离子,以及Cl离子,同时,含有少量的Ni、V等金属离子。

结合现场结垢位置及垢样分析结果,认为垢物主要为新鲜水喷淋过程中,新鲜水在管线表面不断蒸发所形成的“水垢”(主要为Ca、Mg等)。垢样中含有的K、Zn等元素可能来源于管束泄漏后渗出的催化剂粉末,而Fe可能来源于管线表面的铁锈。

2.5 原因分析

通过分析现场泄漏、结垢等情况,结合垢样分析结果,初步推断造成空冷管束泄漏的原因是氯化物应力腐蚀开裂,具体分析如下:

(1)腐蚀相貌:内窥镜及外部腐蚀形貌观察发现,空冷管束内、外表面无明显腐蚀减薄痕迹,推断造成泄漏的原因为开裂。

(2)基础条件:空冷管束使用304L奥氏体不锈钢,且胀接部位存在加工过程导致的残余应力(管束与管箱的胀口部位应力集中),符合氯化物应力腐蚀开裂条件。

(3)直接原因:空冷使用过新鲜水进行喷淋,而新鲜水中含有少量氯离子。空冷入口管箱顶部挡板部位存在开口,喷淋水通过开口渗入并接触空冷管束表面,在空冷管束无翅片覆盖的部位,新鲜水不断蒸发,氯离子浓度不断升高并聚集。

(4)辅助条件:空冷入口部位温度较高(140℃),较高的温度以及管束表面干湿交替环境均有助于开裂的发生;同时,空冷管束外表面暴露于空气环境中,水中的溶解氧也会加速氯化物应力腐蚀开裂。

在上述条件的共同作用下,空冷管束最终发生了氯化物应力腐蚀开裂。

3 建议

(1)使用除盐水清洗空冷管束表面结垢。

(2)在空冷入口管束上方安装可燃气体(H2)报警仪,同时,加强现场巡检,及时发现可能出现的管束泄漏。

(3)控制空冷入口管箱挡板施工质量,使用焊接或填缝剂等手段消除挡板开口。

(4)订购新的空冷器,择机进行更换。