门式起重机走行轨受力性能及影响规律研究

2023-01-15张娅敏

张娅敏

(中铁第四勘察设计院集团有限公司,湖北 武汉 430063)

1 前言

门式起重机又称龙门吊,通过两侧支腿支撑在地面轨道上进行起吊作业。龙门吊具有场地利用率高、通用性强等优点,通常用在铁路货场、码头等,是露天物资转运作业较为理想的起重设备。在场地允许的情况下,支撑龙门吊支腿的走行轨结构通常水平安装于地面上,可采用类似铁路线路的轨枕结构,也可以采用钢筋混凝土条形基础结构。轨枕基础因要求经常进行补砟、抬轨等养护工作,实际多采用钢筋混凝土条形基础结构。使用过程中,龙门吊沿着走行轨水平运行,龙门吊自重及吊装荷载通过支脚作用在走行轨结构上。底部的轨道结构直接承受来自滚轮的集中荷载作用,并通过轨道结构中的承轨梁将荷载传递到桩基和地基持力层,轨道结构服役状态对龙门吊的运行、吊装安全至关重要。

现场对某物流基地龙门吊走行轨排查发现,随着线路运营时间的增长,在龙门吊移动荷载作用以及外界环境影响下,部分地段的龙门吊走行轨出现了不同程度的病害,包括橡胶垫老化窜出、钢轨脱空、铁垫板压弯变形等问题。走行轨病害的出现降低了结构的耐久性,严重情况下将会影响龙门吊运行安全。

目前,已有部分研究学者针对龙门吊走行轨结构进行了相关研究。施有志对地铁竖井深基坑与龙门吊轨道基础共同作用进行了分析;吕涛对跨径式龙门吊轨道基础设计与施工进行了研究;陈旭对异形基坑龙门吊安装可行性进行了研究;刘静华对龙门吊走行轨基础及铺轨施工工艺进行了研究。当前针对龙门吊走行轨的研究主要集中在设计和施工方面,对走行轨结构受力性能的研究较少,结合走行轨现场病害,针对轨道结构受力性能影响规律研究基本没有。

本文基于有限元方法,结合现场对某物流基地龙门吊走行轨的调研情况,建立龙门吊走行轨结构有限元分析模型,研究走行轨结构的受力性能及影响规律,研究成果可为门式起重机走行轨的优化设计和养护维修提供一定理论参考。

2 走行轨结构有限元分析模型

2.1 轨道结构设计情况

某物流基地集装箱配置了双梁箱型门式起重机2台,最大轮压31t。门式起重机走行轨结构由QU80钢轨、压板总成、橡胶垫板、铁垫板、承轨梁、预埋螺栓、调校螺栓等组成。结构设计如图1所示,钢轨通过压板总成进行固定,轨下设橡胶垫板铺设在铁垫板上,铁垫板直接与轨道梁作用。

图1 走行轨结构设计情况

2.2 走行轨结构有限元分析模型

2.2.1 计算参数

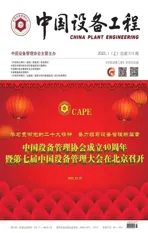

钢轨采用QU80钢轨,扣压钢轨的压板总成间距0.5m。轨下橡胶垫板尺寸长150mm×宽120mm×厚10mm,橡胶垫板刚度100kN/mm,橡胶垫板弹性模量可通过橡胶垫刚度和尺寸换算得到。铁垫板尺寸长300mm×宽150mm×厚20mm。承轨梁混凝土等级为C30。门式起重机走行轨结构主要组成部件材料参数如表1所示。

表1 走行轨结构计算参数

门式起重机走行轨位于直线上,且运行速度较低,轨道结构主要承受起重机的垂向荷载作用。本文重点研究走行轨结构在起重机垂向荷载作用下的静力特性及影响规律,垂向荷载取轮压31t,考虑1.1倍的动载系数。

2.2.2 计算模型

钢轨、橡胶垫板、铁垫板、承轨梁采用实体单元模拟,各部件尺寸均按设计尺寸取值。压板总成对钢轨的扣压作用采用弹簧单元模拟。各部件接触界面切向采用摩擦接触模拟,摩擦系数取0.8,垂向采用硬接触模拟。承轨梁底部采用固定约束,钢轨两端采用对称约束。为避免边界效应的影响,共建7个压板总成长度模型,总长3.5m。荷载施加在钢轨正中间位置,轨道结构有限元分析模型,如图2所示。

图2 走行轨结构有限元分析模型

3 走行轨结构力学性能研究

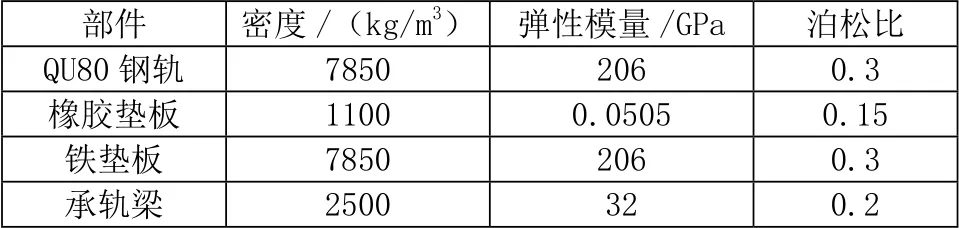

走行轨结构在门式起重机轮压垂向荷载作用下,各部件受力变形典型指标云图如图3所示。

图3 走行轨结构受力变形云图

由图3可知,在门式起重机垂向荷载作用下,钢轨最大拉应力和垂向位移分别为118.4MPa和1.746mm,受力小于钢轨抗拉强度设计值,变形满足设计要求。铁垫板最大拉应力为7.767MPa,整体受力较小。承轨梁最大拉、压应力分别为0.642MPa和2.867MPa,未超过C30混凝土抗拉、压强度设计值。综上可知,走行轨结构在门式起重机垂向荷载作用下,各部件受力变形水平较小,均满足设计要求。

4 走行轨结构力学性能影响规律研究

结合现场调研情况,研究轨下橡胶垫板弹性模量、铁垫板厚度、铁垫板脱空范围和脱空型式对走行轨结构力学性能的影响规律。

4.1 橡胶垫板弹性模量影响

现场调研发现橡胶垫板存在不同程度的老化情况,导致弹性模量发生变化。本节研究橡胶垫弹性模量对结构受力性能的影响,弹性模量分别取25.25、50.5、101、202、303、404和505MPa,其中50.5MPa为标准工况。计算不同工况时,轨道结构其他尺寸、材料参数保持不变。

由图4可知,橡胶垫板压应力、铁垫板和承轨梁拉应力均随着橡胶垫弹性模量的增加呈非线性增大,但应力值均在各部件抗拉、压设计强度范围内。当橡胶垫板弹性模量由标准工况的50.5MPa增加至505MPa时,橡胶垫压应力由1.687MPa增加至2.59MPa,增加了53.5%,铁垫板最大拉应力由7.767MPa增加至13.1MPa,增加了68.7%,承轨梁由0.642MPa增加至1.081MPa,增加了68.4%。由此可见,橡胶垫板老化会一定程度恶化橡胶垫板、铁垫板和承轨梁的受力,现场发现橡胶垫板老化失效,应及时进行更换处理。

图4 走行轨结构受力变形曲线

4.2 铁垫板厚度影响

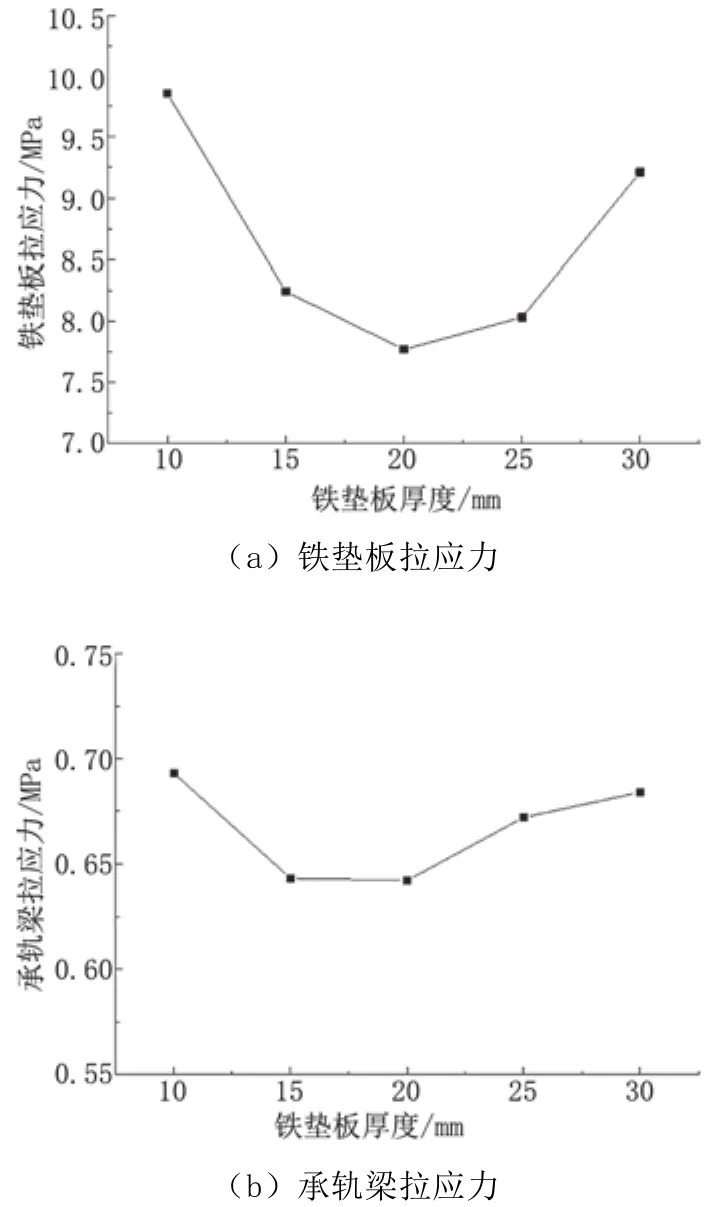

现场调研发现,部分铁垫板厚度存在尺寸偏差,本节研究铁垫板厚度对结构受力性能的影响,厚度分别取10、15、20、25和30mm,其中,20mm为标准工况。计算不同工况时,轨道结构其他尺寸、材料参数保持不变,橡胶垫弹性模量取标准工况的50.5MPa。

由图5可知,铁垫板、承轨梁受力随着铁垫板厚度的增加先减小,当厚度超过20mm后逐渐增加。当铁垫板厚度由20mm减小至10mm时,铁垫板拉应力由7.767MPa增加至9.856MPa,增加了26.9%;承轨梁拉应力由0.642MPa增加至0.693MPa,增加了7.9%;当铁垫板厚度由20mm增加至30mm时,铁垫板应力由7.767MPa增加至9.212MPa,增加约18.6%;承轨梁拉应力由0.642MPa增加至0.684MPa,增加约6.5%。由此可知,铁垫板变薄或变厚均会一定程度恶化铁垫板和承轨梁的受力,变薄相对更为不利,但整体而言,影响程度有限。

图5 走行轨结构受力变形曲线

4.3 铁垫板脱空影响

现场调研发现,部分铁垫板泡水锈蚀,铁垫板与承轨梁之间存在不同程度的脱空情况。本节研究铁垫板不同脱空范围和脱空型式对结构受力性能的影响。脱空分为沿走行轨方向的纵向和线路横向两种脱空型式,脱空区域通过节点偏移实现,纵、横向脱空示意如图6所示。

图6 铁垫板脱空型式示意

为方便计算,根据网格划分确定不同的计算工况,分别为沿走行轨方向纵向和线路横向脱空0%(不脱空)、14.67%、29.33%、44.0%、62.67%、81.33%, 其 中 0%为标准工况。计算不同工况时,轨道结构其他尺寸、材料参数保持不变,橡胶垫板弹性模量取标准工况的50.5MPa、铁垫板厚度取20mm。

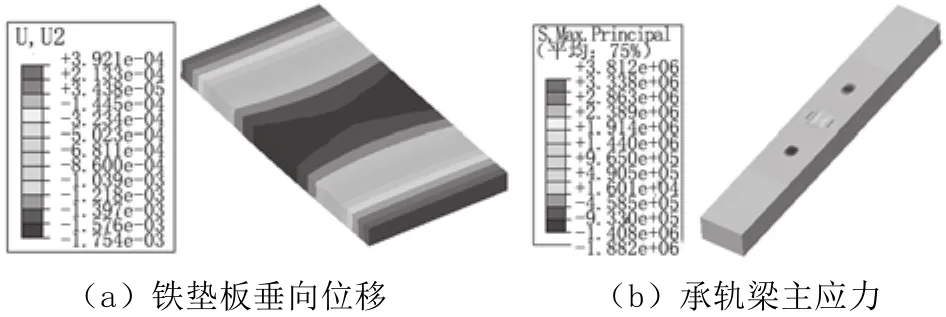

在相同轮压垂向荷载作用下,铁垫板纵向脱空81.33%,走行轨部分结构受力变形典型指标云图如图7所示。

图7 走行轨部分结构受力云图

由图7可知,铁垫板纵向脱空,在轮压垂向荷载作用下,铁垫板整体呈横向两端翘曲的U型变形,铁垫板端和板中最大相差2.146mm。承轨梁在脱空区域的边缘支撑位置会出现明显的应力集中现象,最大达3.812MPa,超过C30混凝土极限抗拉强度。相较正常不脱空情况,当纵向脱空范围达到81.33%时,铁垫板和承轨梁的拉应力分别增大约3.17倍和4.94倍;铁垫板垂向位移变化最为明显,由0.0355mm增加至1.754mm。

由图8可知,随着脱空范围的增加,铁垫板受力变形整体呈非线性增加,当脱空范围超过29.3%时,增加速度迅速增加。纵向脱空情况下的受力变形整体大于横向脱空。对于横向脱空情况,当脱空范围超过29.3%时,承轨梁拉应力迅速增加,当横向脱空超过50%时,承轨梁混凝土拉应力将达到C30混凝土极限抗拉强度。对于纵向脱空情况,当纵向脱空超过26%时,承轨梁混凝土拉应力将达到C30混凝土极限抗拉强度。相同脱空百分比情况下,纵向脱空对承轨梁的受力更为不利;随着脱空百分比的增加,两种脱空情况下的承轨梁拉应力相差越来越来小,并逐渐趋于相同。

图8 走行轨结构受力变形曲线

综上可知,铁垫板脱空会急剧恶化走行轨结构受力变形,且纵向脱空对承轨梁的受力更为不利。建议现场养护维修时,重点检查铁垫板与承轨梁接触面混凝土是否存在离缝脱空或泛浆冒泥病害,加强走行轨排水设计,防止铁垫板锈蚀脱空。

5 结语

(1)在门式起重机垂向荷载作用下的正常走行轨结构,各部件受力变形较小,满足设计要求。(2)橡胶垫板弹性模量由50.5MPa增加至505MPa,铁垫板和承轨梁最大拉应力增加68.7%和68.4%,橡胶垫板老化会一定程度恶化走行轨结构受力,现场发现橡胶垫板老化失效应进行及时更换处理。(3)铁垫板厚度由20mm减小至10mm时,铁垫板和承轨梁最大拉应力分别增加26.9%和7.9%,铁垫板厚度增加至30mm时,铁垫板和承轨梁最大拉应力分别增加18.6%和6.5%,铁垫板变薄或变厚均会一定程度恶化结构受力,变薄相对更为不利。(4)铁垫板脱空会急剧恶化走行轨结构受力变形,且纵向脱空对承轨梁的受力更为不利。当横向脱空范围超过29.3%时,承轨梁拉应力迅速增加,当横向脱空超过50%或纵向脱空超过26%时,承轨梁混凝土拉应力将达到混凝土极限抗拉强度。(5)建议现场养护维修时重点检查铁垫板与承轨梁接触面混凝土是否存在离缝脱空或泛浆冒泥现象,加强排水设计,防止铁垫板锈蚀脱空。