振荡热压烧结无助剂多孔SiC陶瓷的制备及高温力学性能研究

2023-01-15陈家辉郝稳定董宾宾王旭磊

陈家辉,关 莉,白 爽,郝稳定,李 哲,董宾宾,王旭磊,张 锐,

(1.郑州航空工业管理学院 材料学院,河南 郑州 450046;2.洛阳理工学院 材料科学与工程学院,河南 洛阳 471023)

1 引 言

多孔SiC陶瓷因具有较低的密度以及理想的高温力学性能、化学稳定性和热学性能,近年来受到研究者广泛关注,在净化器、过滤器、膜载体、催化剂载体、热电转换、热绝缘体和冷却材料等工业领域发挥着重要的作用[1-4]。但是,作为一种“结构—功能”一体化陶瓷材料,随着使用温度的升高,使用时间的增加,多孔SiC陶瓷所表现出的一系列优异性能会逐渐减弱[5-7]。主要原因之一就是目前大多数多孔SiC陶瓷都是通过加入烧结助剂或者采用反应烧结的方式制备得到,这两种方法虽然可以有效降低烧结温度,但是,各类烧结助剂或者未反应完全的硅源或碳源会作为二次相存在于材料中,随着使用温度的升高,材料的性能将会受到极大的影响。

烧结助剂一般选择常见的金属氧化物,如Al2O3、Y2O3以及稀土氧化物等[8-10]。Yuan Bo等[11]以Al2O3和CeO2为烧结助剂,结合牺牲模板法制备多孔SiC陶瓷。当烧结温度为1800 ℃时,样品的孔隙率为76.1%,抗压强度为29.2±3.8 MPa。相同的样品制备条件下,不添加烧结助剂的样品孔隙率和抗压强度值分别为80.1%和2.8±0.9 MPa。烧结助剂的添加促进了碳化硅颗粒间烧结颈的产生,有助于多孔SiC陶瓷抗压强度的改善。此外,直接反应烧结法也是制备多孔SiC陶瓷的常用方法,通常是以碳源和硅源直接反应生成SiC陶瓷。Zhang Yaran等[12]以主要成分为Si和SiO2的晶硅切割废料和活性炭为原料,以直接反应烧结的方式在1400 ℃下,保温4 h得到多孔SiC陶瓷。当样品孔隙率为48.02%时,抗压强度约为9.6 MPa。但是,X射线衍射(XRD)结果显示所有样品中均含有SiO2相。Zhao Piqi等[13]以6H-SiC为原料,在不添加烧结助剂的情况下,采用放电等离子烧结技术成功的制备了多孔SiC陶瓷。结果表明:当烧结条件为1800 ℃、压力为50 MPa及保压时间为5 min时,制备的多孔SiC陶瓷的孔隙率为35.7%,孔径范围为0.3~3 μm,密度为1.85 g/cm3,抗弯强度和断裂韧性分别为103 MPa和2.89 MPa·m1/2。然而,在样品制备的过程中引入了不希望存在的SiO2相。虽然上述研究方法能有效降低SiC的烧结温度,但制备的多孔SiC陶瓷或多或少都有其他不期待物相的存在,这限制了多孔SiC陶瓷在高温服役条件下的应用。另外,还有部分研究是采用重结晶的方式制备多孔SiC陶瓷。但由于SiC属于强共价键化合物,共价键成分占据大部分,这就导致SiC高温扩散性非常差,2100 ℃时,C元素和Si元素在碳化硅相中的扩散系数仅仅为1.5×10-10cm2/s和2.5×10-13cm2/s[14]。SiC中硅/碳元素极差的高温扩散性决定了在采用重结晶的方式制备多孔SiC陶瓷材料时,需要在更高温度下烧结并保温较长的时间。梁鹏鹏等[15]以两种不同粒径的SiC粉体为原料,使用100 MPa压力预成型后,在2300 ℃下保温2 h,当微粉含量为60 wt%时,显气孔率为34.5%,室温抗弯强度为35.8 MPa,高温抗弯强度为41.7 MPa。

为了解决二次相影响多孔SiC陶瓷高温性能的问题,本文使用振荡热压烧结技术制备多孔SiC陶瓷,并研究其高温力学性能。振荡热压烧结技术自提出时就被证实对制备陶瓷材料综合性能的改善有促进作用[16]。这主要是因为,陶瓷晶粒在振荡和热压的作用下额外引入烧结驱动力,提高了晶界元素的扩散速率,促进残余闭孔气的排出,从而能有效提高材料的致密度[17-18]。因此,目前对于振荡热压烧结技术的应用多为制备致密的陶瓷材料,而采用振荡热压烧结技术制备多孔SiC陶瓷的研究尚未有报道。

本研究的创新及意义在于,采用颗粒堆积的方式,结合前驱体衍生和振荡热压制备无助剂多孔SiC陶瓷,解决采用液相烧结和反应烧结的多孔SiC陶瓷在高温下性能失效,以及采用重结晶方式制备多孔SiC陶瓷需要在高温条件下长时间保温的问题,为制备多孔SiC陶瓷提供一种新的方法借鉴。

2 实 验

2.1 实验原料

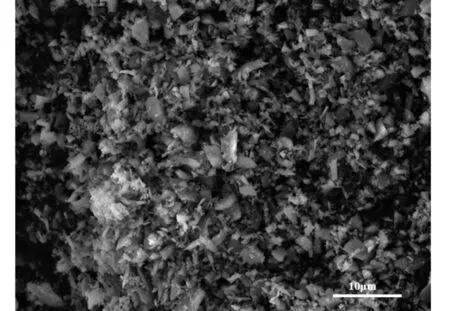

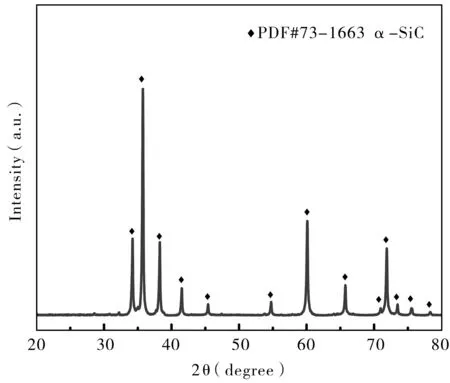

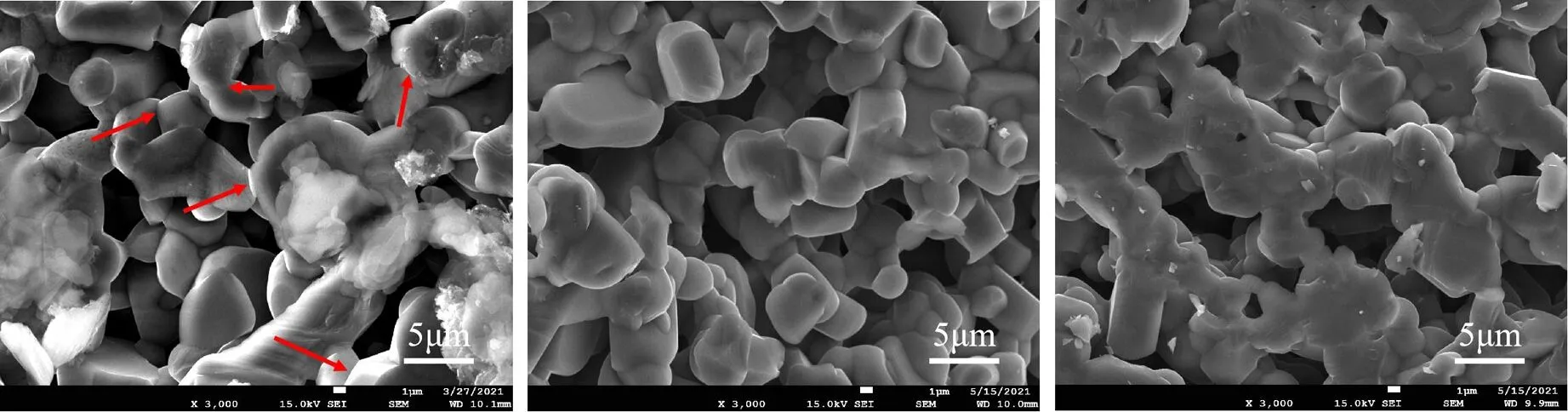

实验所用的商用SiC粉体购自宝丰恒瑞新材料有限公司,纯度为99.9%。图1为原料SiC粉体的扫描电镜图片。从图中可以看出,SiC颗粒呈现无规则形状,大致分为棒状和片状。通过XRD衍射(图2)结果分析,原始SiC粉末结晶状态为α-SiC相,与标准卡片PDF#73-1663 α-SiC峰位吻合。

图1 SiC原料粉体的SEM图

图2 SiC原料粉体的XRD图

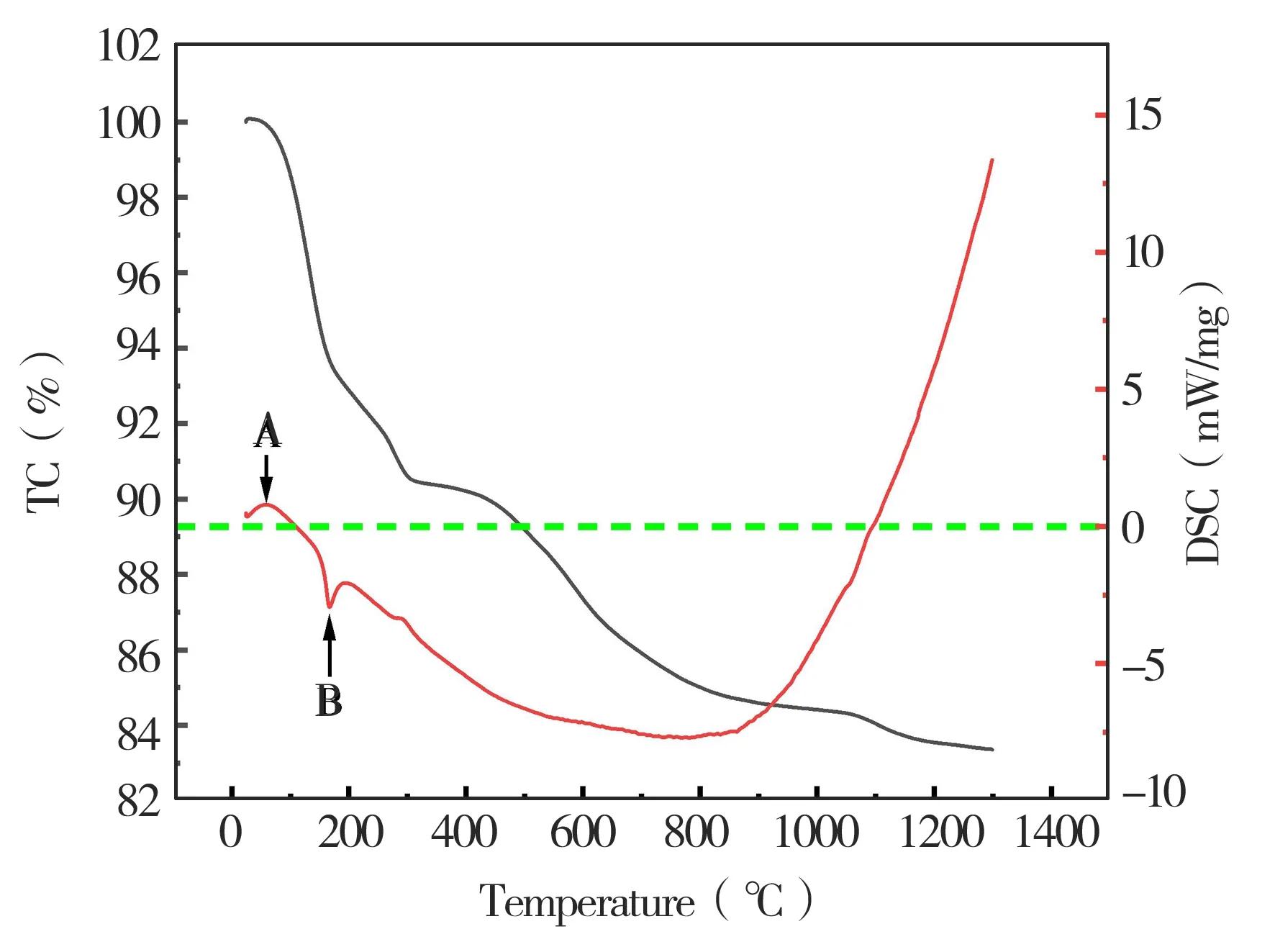

液态乙烯基氢化聚碳硅烷(VHPCS)购自北京华威锐科化工有限公司。在1000 ℃下,VHPCS的陶瓷产率大于80%,数均分子量在950~1600。实验采用的是含有催化剂的VHPCS,固化峰值温度在130~160 ℃,VHPCS的TG-DSC结果曲线如图3所示。从图中可以看出,VHPCS在0~1400 ℃大致呈现两个阶段的质量损失,而热流变化则出现了A点的放热峰和B点的吸热峰。放热峰的出现是因为VHPCS自身活性低且不参与聚合反应的低聚合物或者支链分子团从分子链体系中溢出所致,整体表现为放热并且导致第一阶段的质量损失,约为10%;吸热峰则是主聚合反应生成SiC,小分子键获得能量后发生断裂,小分子溢出,C-Si键形成,对应于第二阶段的质量损失约为7%[19]。整体来说,VHPCS固化后的陶瓷产率约为83%,固化峰值温度约为160 ℃。

图3 液态乙烯基氢化聚碳硅烷TG-DSC曲线

2.2 实验过程

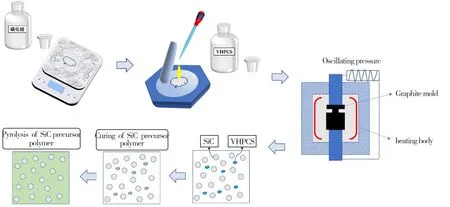

选用原料SiC粉体和VHPCS作为主要原料,多孔SiC陶瓷制备工艺流程如图4所示。将原料SiC粉体与VHPCS按照质量比为9:1进行混料,充分混合后放入石墨模具进行振荡热压烧结,烧结温度分别设定为1900 ℃、1950 ℃和2000 ℃,保温时间2 h。为了提高VHPCS的陶瓷产率,并最大限度地改善颗粒之间的结合强度,实验在升温过程中对压力工艺制度进行调控。

图4 多孔SiC陶瓷制备工艺流程图

在升温的初始阶段,施加一个较小的压力值;温度升高至VHPCS的裂解温度850 ℃时,将压力值以1 kN/min的速率升高至30 MPa;随后,系统达到烧结温度值时,进行时长1 h、频率1 Hz和压力值为70±5 MPa的振荡热压烧结,后续进行时长为1 h和压力值为70 MPa的热压烧结,保温结束后采取卸压的模式随炉降温。

2.3 测试与表征

采用阿基米德法,参照国标GB/T 2997—2015要求进行密度的表征,以水为浸液测量烧结后样品的相对密度和气孔率,首先测量干燥样品的质量m1,接着测量饱和试样悬浮在浸液中的质量m2,最后测量饱和试样的质量m3,公式(1)(2)(3)分别是显气孔率(Π)、体积密度(ρ)及相对密度(Rd)的计算公式[20]。

烧结后样品的物相组成通过XRD分析测定,采用场发射扫描电子显微镜(FE-SEM)对烧结后样品的自然断口微观形貌进行观察。样品的高温抗压强度和高温抗拉强度分别按GB/T 34218—2017和GB/T 34220—2017标准进行测试[21-22]。

(1)

(2)

式中:ρing——浸液的密度,取1 g/cm3。

(3)

式中:Dt——试样的真密度,取3.216 g/cm3。

3 结果与分析

3.1 孔隙率分析

烧结温度对样品显气孔率和相对密度的影响如图5所示。在1950 ℃的烧结温度下,样品的相对密度达到最大值66.6%,而显气孔率呈现最低值32%。从结果分析可知,在三个设定的烧结温度下,样品的显气孔率和相对密度存在相反的变化趋势,因此,单纯改变烧结温度对多孔SiC样品显气孔率和相对密度的调控没有太大的影响。这主要是因为在SiC陶瓷中,稳定且牢固的Si-C共价键占据大部分,导致Si元素和C元素在SiC相中的高温扩散性较差,振荡压力对材料致密度的促进作用并不明显[14]。然而,振荡压力的存在会促进粉末颗粒间烧结颈的形成(如图6所示),从而有助于颗粒堆积成无序的三维网络,形成多孔结构,这对于制备多孔无掺杂SiC陶瓷有积极的意义。

图5 不同烧结温度下样品的显气孔率和相对密度

3.2 微观结构分析

烧结温度分别为1900 ℃、1950 ℃和2000 ℃的样品FE-SEM照片如图6所示。从图中可以看出,在三个烧结温度条件下制备的样品中均存在大量的孔隙。另外,1900 ℃烧结的样品微观形貌能轻微的观察到未烧结完全的粉末颗粒存在。在1950 ℃和2000 ℃烧结温度下,原始的SiC粉末颗粒均发生了“烧结-长大”。从图6(a)中可以较为清晰地看到颗粒间烧结颈的形成;相较于图6(a),图6(b)中颗粒之间的连接更为紧密,一部分原始晶界已经消失,颗粒连接在一起,并形成新的更大的晶界;而图6(c)中大部分颗粒已经完全烧结融合在一起,形成连通的硬壳结构,留下较大的孔隙。这是因为烧结温度升高到2000 ℃,与其他两个烧结温度条件相比,Si原子和C原子具有较强的扩散能力,粒径较大的SiC晶粒扩散长大并吞并附近小SiC晶粒,使得晶界迁移,实现颗粒间的紧密结合。这一现象在宏观上的表现就是晶粒长大,气孔的数量减少而体积增大。此时,SiC晶粒想要继续长大就需要更多的能量,也就是烧结驱动力。在不能获得更高的烧结驱动力的条件下,施加振荡压力不会破坏这种结构,样品中的残余空隙也不会有效减少。SiC晶粒的“长大-连接”导致孔径增大、孔隙增多,这种现象造成了烧结温度为2000 ℃的样品致密度低于烧结温度为1950 ℃的样品致密度,这对于制备孔径分布均匀的多孔SiC陶瓷具有积极的意义。

(a) 1900 ℃ (b) 1950 ℃ (c) 2000 ℃图6 不同烧结温度样品的FE-SEM图

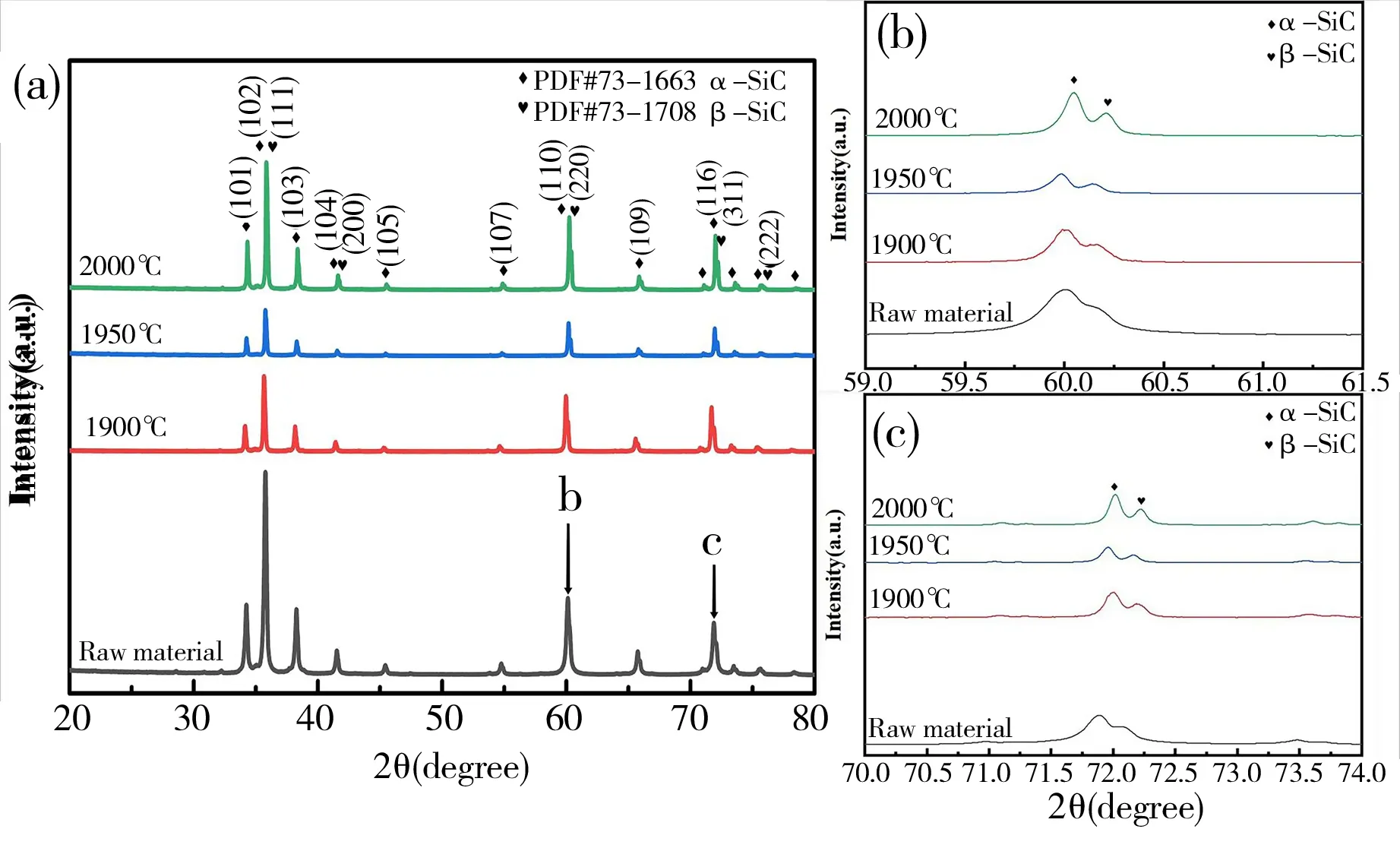

3.3 物相分析

图7(a)展示的是不同烧结温度下样品的XRD衍射图,图7(b)、图7(c)分别是图7(a)中黑色箭头b、c对应峰位的放大图。可以观察到,三个烧结温度条件下得到的样品中均存在α-SiC和β-SiC两种SiC晶型,分别对应于标准卡片PDF#73-1663和PDF#73-1708的峰位,并且没有相对明显的杂峰,说明碳化硅结晶较好。将样品和所使用的原料SiC粉体进行XRD角度峰位放大对比可以看出,在实验温度下,样品中均生成了β-SiC相。分析可知,对于SiC而言,在2200 ℃以下生成的均为β-SiC,2200 ℃以上才会生成α-SiC[23],而本实验的烧结温度均低于这一温度。此外,Shalini等[24]提到实验原料PCS在1000 ℃~1600 ℃便会结晶生成β-SiC。一方面,样品中没有引入其他杂质相,另一方面,实验温度均大于VHPCS结晶温度,易于生成β-SiC相。另外,通过VHPCS前驱体衍生的β-SiC作为连接相存在于颗粒之间,可以有效提高多孔SiC陶瓷的抗压强度。

图7 不同烧结温度下样品的XRD图谱

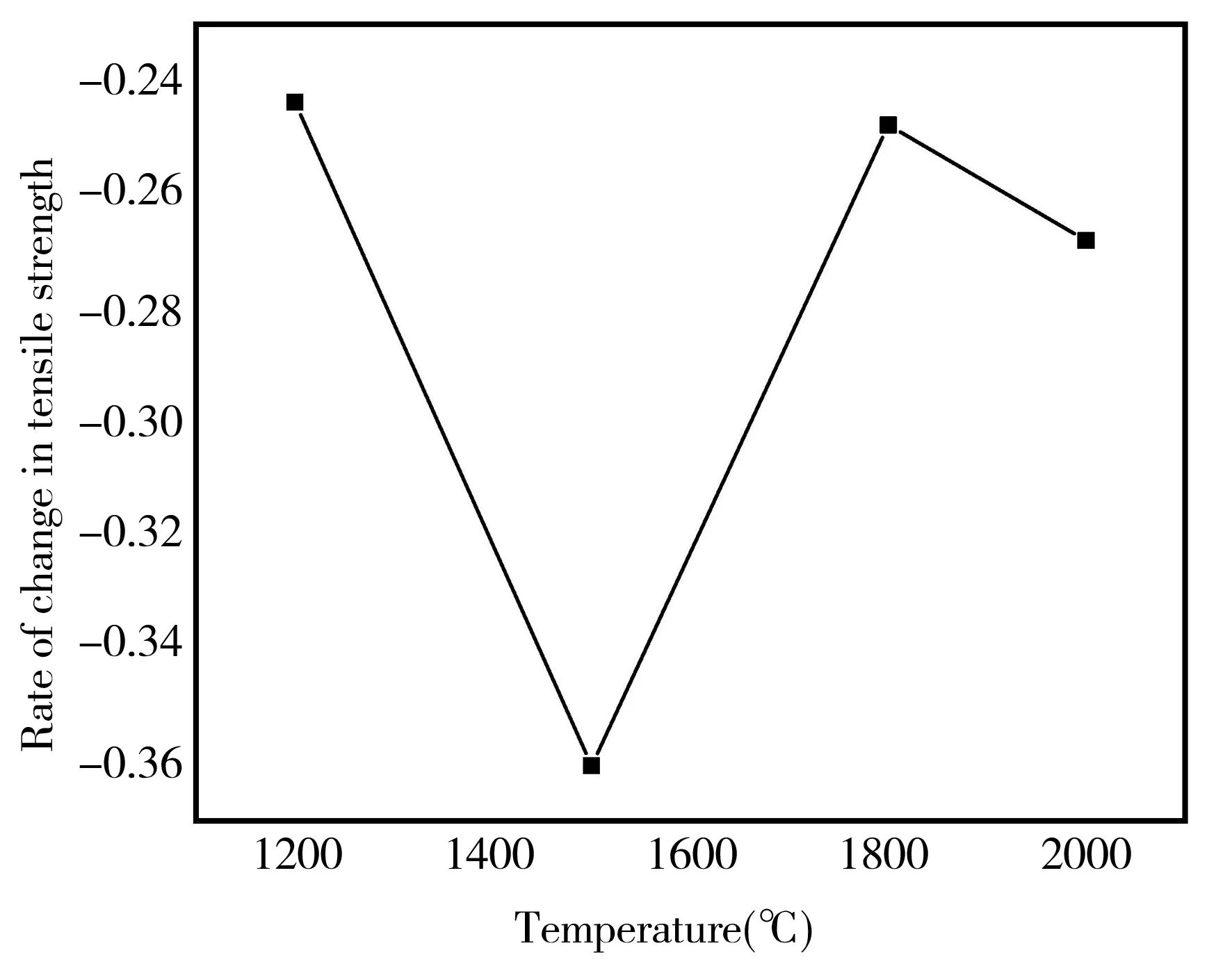

3.4 高温力学性能研究

实验结果显示烧结温度为1950 ℃时,样品的显气孔率相对较小,密度相对较大,因此,选择此温度下的样品进行高温力学性能的表征。样品在烧结温度为1950 ℃时的高温强度如图8所示。结果表明,从900 ℃至2000 ℃样品的强度总体呈现下降的趋势,这一结果符合之前提出的SiC陶瓷随着温度的升高,其性能会呈现出逐渐衰弱的情况。但是,高温抗压强度在1800 ℃时会有一个明显的上升行为,而且从图9可以看出样品的拉伸强度下降速率在此温度之后也有所减缓。这是由于振荡热压烧结技术会降低碳化硅的结晶温度,提高晶粒生长的驱动力,促进粉末颗粒间烧结颈的形成,从而有利于后续晶粒的生长转变[25-26]。在1800 ℃时SiC会发生β→α相的转变,α-SiC为密排六方结构晶体,而β-SiC为立方结构晶体。对于单个晶胞,α-SiC的晶胞体积约为β-SiC的两倍,因此,在发生β-SiC→α-SiC的相变时,原位β-SiC转变为α-SiC,晶胞体积发生膨胀,产生结合驱动力,使新生成的α-SiC与原本的α-SiC相结合,这种结合比原有的α-SiC之间的结合更加紧密。同时,由于体积膨胀还可以有效填充气孔,进一步提高了材料的高温力学性能[27]。然而,此温度下这种相变很缓慢,在测试过程中,以10 ℃/min的升温速率进行升温,升温过程中所产生的相变足以对材料的性能产生一定影响。

图8 1950 ℃烧结样品在不同温度条件下的高温抗压强度和拉伸强度

图9 1950 ℃烧结样品在不同温度条件下的拉伸强度变化率

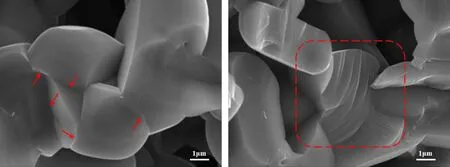

将振荡热压烧结样品的抗压强度与已有的研究结果对比[24],本研究样品在高温力学性能测试温度900 ℃时,抗压强度为92.1 MPa;测试温度2000 ℃时,抗压强度为68.4 MPa。而已有研究显示,在气孔率接近的情况下室温抗压强度仅为10.7 MPa,振荡热压烧结明显改善了多孔SiC陶瓷高温抗压强度,这种差异可以通过微观扫描电镜图片进行阐释(图10)。从图10(a)中可以明显看出颗粒之间的接触已经是面接触,VHPCS裂解生成β-SiC相黏附在原料α-SiC颗粒之间充当“桥梁”的作用,烧结颈的形成有助于颗粒堆积效应的产生[28]。桥梁的存在便于Si原子和C原子的扩散在高温下顺利地进行,颗粒间界面不断发育长大连接形成多孔SiC三维骨架。从图10(b)中虚线方框可以看出明显的SiC结晶生长形成的台阶形貌,初步判定是VHPCS在高温陶瓷化结晶之后所形成。SiC颗粒的这两种生长方式由于不存在晶间液相,所以材料的高温强度较好。

(a) (b)图10 烧结温度为1950 ℃样品的FE-SEM图

4 结 论

采用振荡热压烧结成功制备了无助剂多孔SiC陶瓷。研究了烧结温度对材料性能的影响,结果表明:烧结温度对材料的相对密度和气孔率影响不大。但从材料形貌来看,烧结温度对材料的形貌有很大的影响,随着温度升高,颗粒之间结合更加紧密,且小的气孔也逐渐消失,最后剩下尺寸较均匀的大气孔。高温力学性能实验结果表明,振荡热压烧结多孔SiC陶瓷样品高温抗压强度和拉伸强度优于相关文献报道结果。振荡热压烧结多孔SiC陶瓷不存在已有制备方法中烧结助剂和造孔剂等掺杂相的残留,为制备无助剂多孔SiC陶瓷提供了一种可行的方法,具有重要的理论参考和应用推广价值。