地下煤合成气脱碳工艺优选及能耗模拟优化研究

2023-01-15曾丽瑶胡恩源王晓强张钰豪郭艳涛

曾丽瑶 胡恩源 王晓强 张钰豪 郭艳涛

(1.中石化中原石油工程设计有限公司天然气技术中心,河南郑州,451000;2.青岛科技大学应用化学专业,山东青岛,266000;3.濮阳市新星清洁能源有限公司,河南濮阳,457000;4.中石化天津液化天然气有限责任公司,天津,300000)

在我国丰富的矿产资源中煤炭占据优势地位,近年来,随着我国经济的迅速发展,对能源的需求量日益增长[1,2]。面对严峻复杂的能源供应形势,通过地下煤气化技术可实现开采安全性经济性较差的煤层以及深度开采遗弃矿井的煤炭资源。我国煤炭资源较为丰富但油气资源相对不足,利用地下较难开采的煤炭资源,制造甲烷,氢气等,实现资源高效利用,为天然气发展提供新的战略方向[3,4]。

随着煤炭地下气化技术的成熟和工业应用的推广,地下煤合成气地面处理工艺中由于气质组分极其复杂,地下煤合成气中CO2含量比常规天然中的CO2含量高,可达到50.4%,传统MDEA脱碳工艺无法较好地使地下煤合成气中的CO2达到天然气净化指标要求。同时由于处理量大、设备较大、选型难,且再生能耗高,需要大量燃料气为脱碳再生系统提供能量,传统工艺中燃料气用量接近于煤制气中所有甲烷,无法创造经济价值。通过配方溶液筛选、工艺流程优化和关键参数研究等方法,研究出适用于地下煤合成气的脱碳工艺。

1 配方溶液筛选

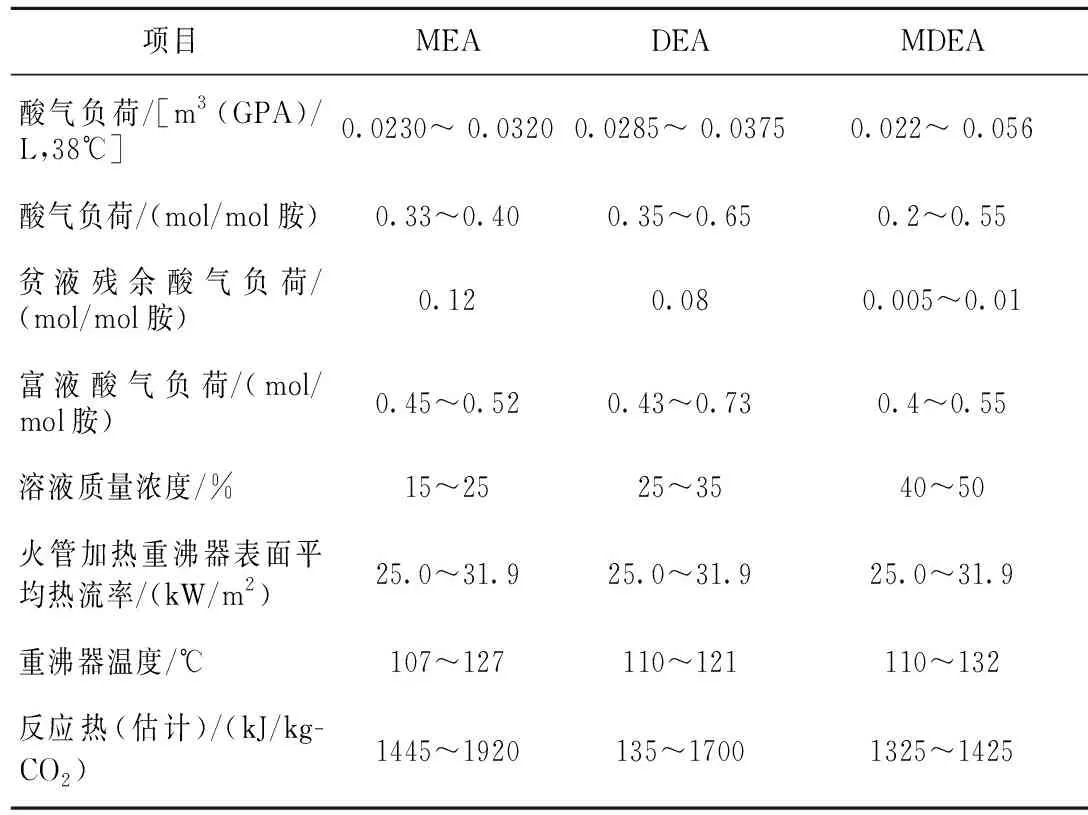

天然气脱碳有化学溶剂法、物理溶剂法、直接转化法等。目前,化学溶剂法是天然气脱碳最常用的方法也称醇胺法。MEA法、DEA法、DGA法基本上可同时脱除气体中的H2S、CO2;主要的工艺参数见表1[5]。

表1 MEA、DEA、MDEA工艺参数

通过对比MEA、DEA和MDEA溶剂性质,由于吸收机理和溶剂特性不同,各自存在优势和局限性,MEA、DEA具有较大的吸收速率,但由于溶液浓度低,吸收量不大,解析能耗偏高,还存在易降解,腐蚀性较强等问题,MDEA溶液因其具有吸收负荷大、再生能耗低、腐蚀性低、溶剂降解量小等优点被广泛应用在天然气脱酸领域。但是单一的化学溶剂与CO2反应速率较低,通过加入活化剂促进胺液对CO2吸收,可以解决这个问题。

以CO2含量50.4%的预处理后合成气组分,温度为41℃,压力3.35MPa,通过Aspen HYSYS 软件进行脱碳工艺模拟优化,研究不同配方溶液中的溶剂配比对高含碳天然气脱碳工艺中的胺液吸收性能的影响。

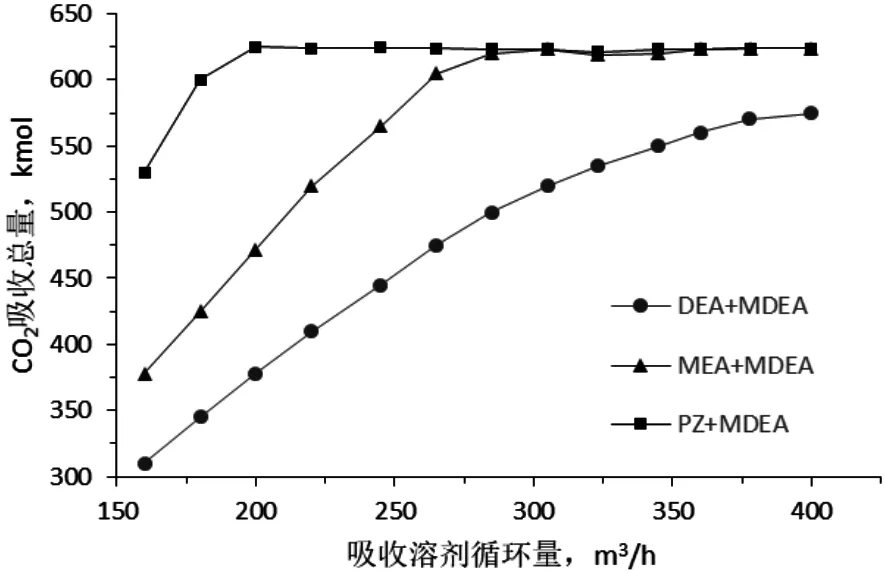

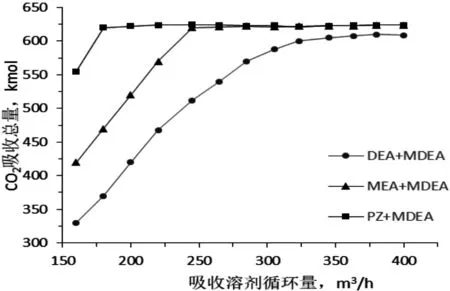

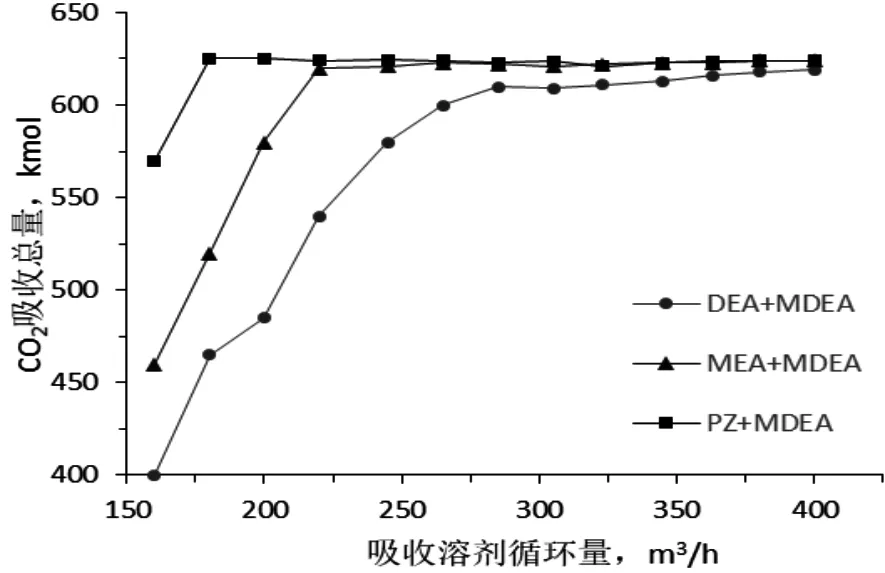

胺液浓度为5mol/L,选PZ、DEA、MEA为活化剂,研究不同配比下的溶剂循环量和胺液吸收CO2含量之间的关系曲线。

如图1至图3所示,随着脱碳系统中胺液循环量的增大,CO2在胺液中溶解度逐渐增大;随着胺液中活化剂浓度的增加,溶解CO2所需胺液循环量均越来越小;因为活化剂PZ、DEA、MEA性能存在差异,在相同循环量下,CO2在胺液溶液中的溶解速度依次为PZ+MDEA>MEA+MDEA>DEA+MDEA;CO2吸收速率随活化剂的配比的增大而增快,同时增加活化剂可有效减少胺液循环量。

图1 活化剂浓度0.5mol/L+其他4.5 mol/L

图2 活化剂浓度1.0mol/L+其他4.0 mol/L

图3 活化剂浓度1.5mol/L+其他3.5 mol/L

2 工艺流程优化

2.1 典型脱碳工艺流程

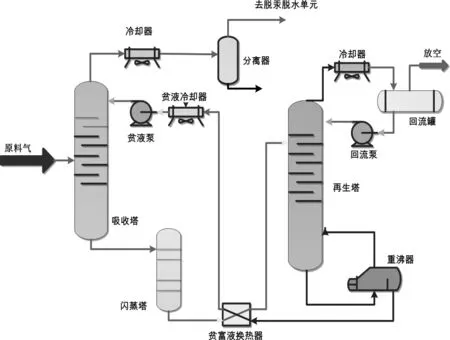

典型的脱碳工艺流程主要有四部分构成:吸收、闪蒸、换热和再生,见图4。吸收塔是通过贫胺液溶解天然气中的CO2,从而将CO2脱除,使天然气达到净化的指标要求;吸收塔底部胺液从贫液变成吸收CO2的富液,经过节流降压进入富胺液闪蒸罐,闪蒸出富胺液中的烃类;随后闪蒸后的富胺液经过贫富胺液换热器热能回收利用后进入再生塔。通过再生塔底重沸器的高温,令富胺液中的CO2在再生塔顶解析出来,胺液变成贫液循环使用。通过ASPEN HYSYS模拟,装置再生塔底热负荷为62160kW。工艺流程见图4。

图4 典型脱碳工艺流程图

2.2 超高CO2含量合成气脱碳优化工艺

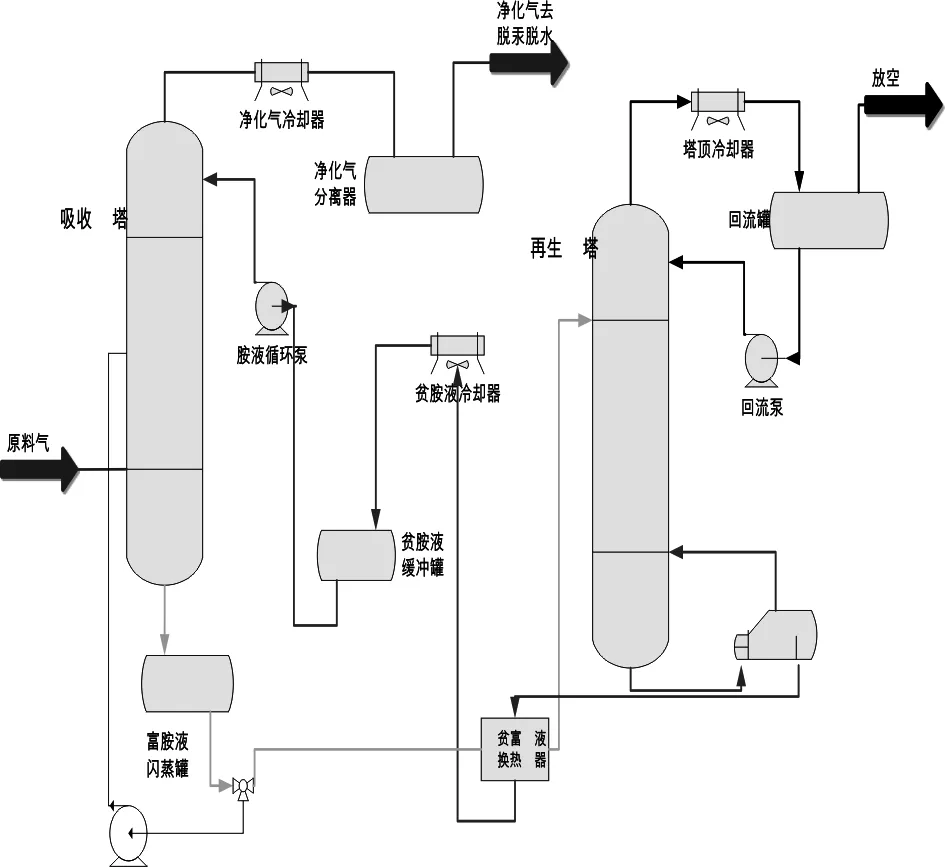

典型的脱碳工艺流程,装置再生塔底热负荷超高,需要大量燃料气为脱碳再生系统提供能量,需通过工艺优化,降低再生塔底热负荷。而超高CO2含量合成气脱碳优化工艺中天然气进入吸收塔下部,和塔顶进入吸收塔的贫胺溶液充分接触,天然气中CO2被贫液吸收变成满足净化指标的净化气,贫胺溶液吸收CO2后形成富胺溶液;净化气自吸收塔塔顶出口进入净化气冷却器冷却,再经过净化气分离器分离出冷却后的游离水,满足净化要求的天然气进入下一个工艺单元。

吸收塔底部的液相经过节流降压进入富胺闪蒸罐进行闪蒸;富胺闪蒸罐出口的三通阀将闪蒸后的半贫液分成两股,一股进入再生塔进行再生,另一股通过增压泵增压至吸收塔的中部对超高CO2含量的原料气进行预吸收;利用半贫液的预吸收有效降低整个系统的胺液循环量。装置再生塔底热负荷为27972kW,实现地下煤合成气脱碳工艺能耗同比下降55%。工艺流程模拟见图5。

图5 超高CO2含量合成气脱碳优化工艺

3 关键参数研究

3.1 溶液循环量

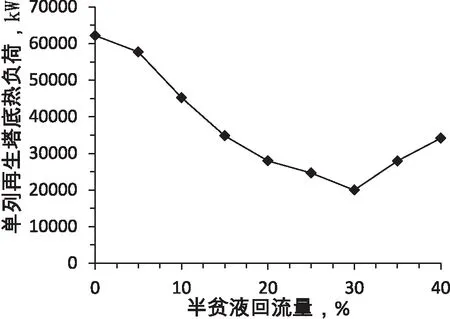

以CO2含量50.4%的预处理后合成气组分,温度为41℃,压力为3.35MPa,活化剂PZ浓度1.5mol/L+MDEA浓度3.5 mol/L,建立脱碳模型,研究溶液循环量对脱碳工艺能耗的影响,如图6所示。

图6 溶液循环量对再生塔热负荷的影响

通过模拟试验数据可看出,当开始有部分胺液作为半贫液重新进入吸收塔的下半部后,半贫液和酸性浓度较高的气体接触,两段吸收保证了脱碳处理的净化度。同时,仅有部分富胺液完全再生成贫液,再生热负荷随着半贫液回流量的增加而先减小后增大,当半贫液回流量为30%时候,再生热负荷最小为21395kW。

3.2 再生温度

以CO2含量50.4%的预处理后合成气组分,温度为41℃,压力3.35MPa,活化剂PZ浓度1.5mol/L+MDEA浓度3.5 mol/L,三通阀门半贫液的回流量为30%,建立单列装置处理规模为115×104m3/d的分流脱碳模型,研究再生温度对工艺能耗的影响,如图7所示。

图7 再生温度对再生塔热负荷的影响

通过模拟试验数据可看出,工艺能耗随再生温度的升高而升高。在110℃是能耗最优点,再生热负荷最小为19867kW。随着再生温度的升高,胺液中的水被蒸发至塔顶;蒸发的水蒸汽,又经过塔顶冷凝器,进行冷凝。塔底温度的升高,不仅增加了塔底热负荷,塔顶冷凝负荷也增加。温度上升2℃,负荷增大近3倍。所以选取合适再生塔底温度,既能满足脱碳指标的要求,又能实现能耗优化。

4 结论

(1)配方溶液PZ+MDEA配方可明显提高CO2吸收效率,减少溶液循环量。

(2)超高CO2含量合成气脱碳优化工艺比醇胺法典型工艺流程实现地下煤合成气脱碳工艺能耗同比下降55%。

(3)半贫液回流量为30%、再生温度为110℃时既能满足脱碳指标的要求,又能实现能耗优化。