还原炉内多晶硅生长速率控制方法研究

2023-01-15程俊

程 俊

(四川永祥新能源有限公司,四川乐山,614800)

1 多晶硅生长速率对产业的影响

多晶硅生产过程中,还原生产电耗占据总电耗78%左右,还原用电成本占据总成本35%左右,所以生产速率的快慢直接影响多晶硅产量的发挥,也会直接影响生产电力消耗多少,从而影响总体生产成本。

如多晶硅生长速率低,单位时间产出的多晶硅产品就少,并且还原电耗、综合成本也会大幅上升;但如多晶硅生长速率过快,也会造成以下严重影响:(1)生产速率快,硅棒生长不致密,会产生大量珊瑚料,更严重者,硅棒表面会产生毛刺;(2)因前期生长速率过快,硅棒疏松,缝隙深,电流通过能力差,导致硅棒中心局部过热,产生融硅或者倒棒;(3)如过于加快硅棒生长速率,刻意提高气场温度,就会导致炉内发生严重雾化,产生大量无定形硅,容易对系统管道造成堵塞;同时硅棒表面附着大量低温硅粉,造成硅棒产生夹黑脱层,影响产品质量。

因此,对于多晶硅生长速率,需要综合进行考量,根据实际结果不断调整。在能保证产品质量的前提下从多方面进行优化控制,尽量逼近极限值,在电耗和质量之间取得最佳经济效益。

2 影响多晶硅生产速率的主要因素

还原炉内多晶硅生长原理为:来自精馏提纯后的氯硅烷气体与提纯后的氢气进行混合,在高温环境下发生反应,析出氯硅烷中的硅元素,并依附在硅芯表面进行结晶生长,形成晶体硅。随着硅芯表面不断沉积,硅棒直径不断增加,直到达到出炉要求。在还原炉内,发生的化学反应有很多种,据资料介绍,目前预估有80多种反应存在,主要反应包括以下两种:

(1)

(2)

通过实验室观察和实际生产过程验证,影响还原反应和沉积速率的主要因素有:

2.1 物料配比

物料配比具体为三氯氢硅和氢气配比,配比大小决定了还原炉内三氯氢硅浓度。浓度越高,反应越剧烈,沉积速度更快。

2.2 进料中二氯二氢硅含量

经实验和生产实践证明,虽然在还原炉反应尾气中检查出二氯二氢硅含量增加。但在进料中,增加二氯二氢硅含量,非但不会抑制还原反应,反而会因二氯二氢硅易分解的特性,加快还原炉内气相沉积反应。在允许的范围内,提高二氯二氢硅浓度,还原炉内气相反应明显加剧,硅棒生长速率明显加快,但同样炉内雾化风险加大。

2.3 炉内温度

还原炉内气场温度越高,三氯氢硅越容易分解,反应速度越快。

2.4 硅棒表面积

硅棒表面积大小代表沉积反应接触面积大小,接触面积越大,单位时间沉积的硅越多,硅棒重量增长越快。同理,单台还原炉内硅棒数量和硅芯高度,同样对硅棒表面积产生影响。硅芯数量越多,高度越高,表面积越大,硅棒生长速率越快。

3 多晶硅生产速率评判依据和过程指标选择

多晶硅生产速率一般只能以最终结果进行反推权衡,在运行过程中无法准确计量。以每一炉还原炉进料运行周期来衡算单位小时的平均沉积重量,通常以kg/h为单位。其中产生无定形硅粉因随尾气系统流失,无法准确计量,一般未做考虑。比如单台还原炉进料运行时间100小时,出炉硅棒重量为13吨,该炉次硅料生长速率为130kg/h。但考虑到还原炉内硅棒数量不同,可以平均到每对硅棒计算每小时沉积重量。如该炉为40对棒还原炉,则每对硅棒上的生长速率为3.25kg/h。不同生产厂家对沉积速率的计算方式有所不同,但在同一规则体系下,沉积速率的大小直观体现出该炉次运行过程中,硅棒总体的生长速率。其数据的变化对工艺调整方向有重大指导意义。在运行过程中,硅棒尺寸大小无法实时测量判断,反应后气体成分及比例也无法进行实时监测,故无法直接计算炉内硅棒的实时生长速率,只能通过部分参数的变化情况来对炉内反应速率进行判断。通过大量数据的摸索,建立数据曲线模型,将实时数据与参照模型进行比对,评价实时运行情况是否符合参照目标。以下介绍通过还原炉硅棒电压和通过尾气温度两种评判炉内生长速率的方法。

3.1 通过硅棒电压评判炉内生长速率的具体原理

还原炉内热量由电能提供。通过人为给定电流,由电气系统根据硅棒电阻自动调节电压,用电能在硅棒表面做功转换成热能,维持硅棒表面温度在相对恒定范围。硅棒的电阻随着硅棒直径的增加而减小,电气系统输出电压随之降低,通过对选定还原炉样表电压进行比对,电压下降速率快慢可反应出该时间段硅棒直径变化快慢,电压下降速率越快,硅棒生长速率越快,由此可将电压下降速度作为该时间段硅棒生长速率的评判依据之一,某炉型电压下降趋势图见图1。

图1 某炉型还原炉硅棒电压下降趋势图

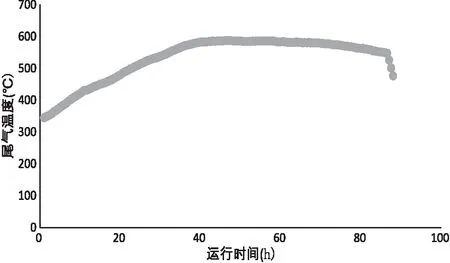

3.2 通过尾气温度评判炉内生长速率的具体原理

电能提供的热量,除提供给还原炉内化学反应吸收外,其余热量通过还原尾气和还原炉系统冷却水带走。通过对还原炉尾气温度变化跟踪,查看其变化曲线内容,可大致判定此时间段炉内反应激烈程度,尤其是当刻意提高反应速度,提高炉内气场温度时,会导致炉内硅粉析出过快,无法全部沉积到硅棒表面,形成炉内雾化。因尾气内硅粉含量高,吸热较多,会看到尾气温度发生快速上涨。如过炉内严重雾化,短时间内尾气温度将出现暴涨的情况。同理,如尾气温度上升速度远低于参照目标,也反应出该时段硅棒生长速率低于参照目标,需要进行调整,加快沉积速度。因此可通过尾气温度曲线与参照目标曲线进行对比,评判该时间段硅棒的生长速率。同时结合出炉情况,不断优化参照目标的内容值,某炉型还原尾气温度变化曲线图见图2。

图2 某炉型还原炉运行中尾气温度变化趋势图

以笔者多年多晶硅还原生产控制经验,在还原炉内单对硅棒沉积速率曲线大致如图3,因炉型不一样,具体数值会存在偏差。

图3 某炉型还原炉硅棒表面沉积速率趋势图

4 多晶硅生长速率的控制方法

根据生产实践,在保证多晶硅内在产品质量的前提下,多晶硅生产速率需要尽量提高,但不能超过炉内雾化的警戒线。对于多晶硅生长速率的控制方法,必须同时考虑相关的几大因素。

4.1 控制进料中二氯二氢硅浓度

目前太阳能级多晶硅生产企业,对于还原工段,三氯氢硅进料中二氯二氢硅浓度各不相同,但都基本控制在2%—5%范围内。浓度的大小也决定着进料配比的选择,浓度越大,氢气的比例需要相应提高;浓度降低,氢气比例可适当降低。但无论浓度高低,生产中都需保证浓度不能出现较大波动,以避免造成反应速率发生较大变化,导致反应失控。

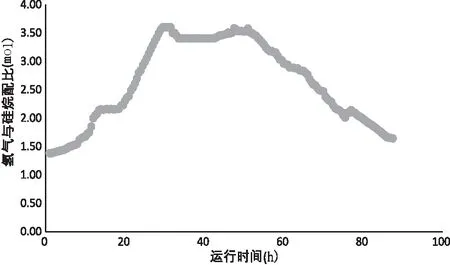

4.2 调整控制进料配比

根据实践,在不同时间段对进料配比进行调整,在还原炉运行前期,炉内气场温度较低,主要反应为在硅棒表面附近发生的还原反应,氢气为反应物,反应配比可以适量降低,来保证氯硅烷浓度。随着硅棒直径增加,硅棒间距减小,炉内热辐射增强,气场温度增加,此时炉内主要反应为热分解反应,氢气为副产物,此时对于氢气浓度应适当提升,避免炉内反应过快,造成雾化。某炉型还原炉进料配比图见图4。

图4 某炉型还原炉进料配比趋势图

4.3 调整控制电流给定

电流给定,始终要保证硅棒表面温度维持在理想范围,在生长初期,硅棒表面温度应维持在1100℃左右;随着硅棒生长,在中后期,硅棒表面温度应适当降低,维持在950—1000℃之间,以避免气场温度过高,三氯氢硅分解过快,同时避免硅棒内部发生过热熔断。

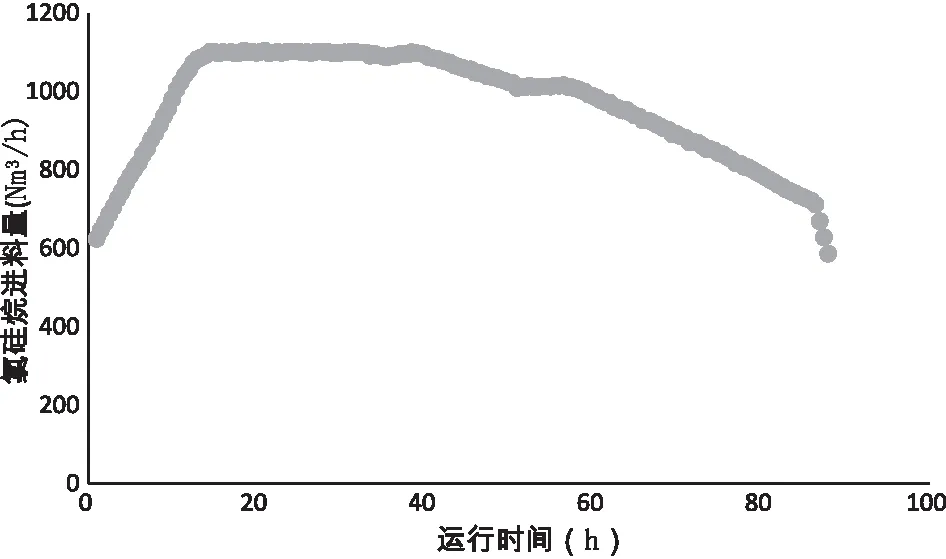

4.4 调整控制进料量

进料量一般以氯硅烷的量来衡量,进料量是影响生长的重要因素。也是影响电流给定、温度稳定的重要因素。进料量过大,会导致炉内气场温度过低,同时气流速度过快,降低反应速率,也会影响表面沉积;进料量过小,硅棒单位面积上反应物浓度不足,也会影响硅棒生长,同时进料量过小,气体流速不足,会导致气体在还原炉顶部停留过长,使硅棒横梁温度过高,造成横梁熔断。多晶硅生长前期,考虑到硅芯间距大,炉内热辐射能量低,需控制进料量,避免热量流失大,同时避免因气体流速过大,将硅芯吹到。进料量的调整必须与电流和硅棒表面积增加速率及时进行匹配。保证有充足浓度、充足含量的硅元素参与反应,如料量不足,硅棒表面积增长速度不够,会进一步减慢后续同一时间段内的硅棒沉积速率。某炉型还原炉氯硅烷进料趋势图见图5。

图5 某炉型还原炉氯硅烷进料趋势图

5 结语

在多晶硅还原炉生产过程中,对于硅棒生长速率,可以通过尾气温度、功率和电压的变化情况进行判断。如要提高生长速率,降低电耗,同时保证硅棒的内在生长质量,就要结合多个因素进行综合评价,并根据不同情况,对不同的变量因素进行调整。最终实现产量、质量和消耗的最佳平衡。