机床导轨磨损故障现象及精度恢复实用方法

2023-01-14程永丰

程永丰

(河北第二机械工业有限公司,河北石家庄 050031)

0 引言

机床导轨是机床运动、切屑受力、精度保持的主要部件。当机床导轨磨损后,常见故障现象有时与主轴故障表现相同,在工作中要注意排除。通过对常见故障现象及修理方法的分析,说明故障恢复的实用方法。现今机床硬轨常用的主要结构部件为:运动的托板导轨移动面上粘贴的聚四氟乙烯板可减小托板与静导轨的摩擦系数,减轻爬行、抖动现象的产生,避免机床托板低速运动时产生爬行故障。聚四氟乙烯板的润滑性及抗冲击能力好,且容易加工,并且所需工具廉价易购,近年已广泛应用在机床硬轨的精度恢复上。

1 聚四氟乙烯板用于机床导轨的优点

(1)具有优良的摩擦性能。聚四氟乙烯板的摩擦系数较小,只是普通铸铁、铸钢导轨的1/3 左右,并且可保持动静导轨摩擦系数较为恒定,因此在原有传动比的情况下电机驱动扭矩可下降数倍。

(2)抗磨性好。耐磨性可达铸铁导轨的10 倍左右,可以较长时间保持导轨动、静态精度。

(3)具有较好的兼容性。在扫轨板轻微损伤的情况下,漏掉的细小金属碎屑、油渍等能嵌入聚四氟乙烯板内,不会明显损伤金属导轨面和影响导轨精度,在一定程度上延长导轨的使用周期。

(4)耐冲击。聚四氟乙烯导轨软带的阻尼性能好,其缓冲减振效果明显,可有效避免机床自身电机、传动部件等及外部设备振动对机床运动精度的影响。聚四氟乙烯导轨板介于两刚性导轨之间,有效降低对下导轨的磨损程度,对机床整体的寿命延长起有效作用,符合机械设计的基本原理要求。

(5)易于加工。虽有较好的耐磨性,但聚四氟乙烯导轨软带易于切割、刮屑,在实际工作中加工方便,使用的工具价格低廉、实用易得。

2 普通数控车床主体结构

2.1 主轴部分

普通数控车床主轴部分当前主要有2 种形式:

(1)主轴箱结构:采用传统三相异步电动机与齿轮减速机构(床头箱)或双速电机与齿轮减速机构(床头箱)结构,主轴安装在床头箱。此种结构优点为:输出力矩较大,粗加工时切削量大,整体加工时间较短;缺点为变速范围有限,端面无恒切削功能,由于齿轮传动的振动,切削得到的工件表面质量不高。

(2)单主轴结构。主轴安装在铸造的半椭圆形主体上,无变速齿轮传动机构,采用变频器控制电机直接带动主轴旋转。此种结构优点:可实现主轴的无级调速,转速范围广,可实现恒力切削功能,工件表面加工质量好,结构简单、可靠性高、故障率低、易于维护;缺点为:得到的输出力矩较小,尤其是在低速时切削能力极低。

2.2 导轨部分

(1)Z 轴导轨。Z 轴导轨即通常所说普通车床的床身。主要功能是为机床X 轴提供支撑,保持Z 轴运动精度和提供进给力,是机床主体结构的重要组成部分。

(2)X 轴导轨。X 轴导轨即通常所说普通车床的中拖板,数控车床无小托板,只是安装的数控电动刀架。X 轴托板采用与普通车床燕尾相同的结构与Z 轴托板相连。

(3)聚四氟乙烯导轨板。它是床身与Z 轴、Z 轴与X 轴燕尾结合部通常在相对静止的导轨与运动导轨之间粘贴的耐磨、精度保持的主要材料。

2.3 其他系统和部件

包括数控系统、丝杠、尾座、冷却、润滑、液压等系统及部件。

3 导轨磨损常见故障

3.1 数控车床加工工件表面有螺旋震纹,增大切屑量时故障减轻

(1)检修过程:经过对主轴检测未发现异常,对卡盘卡爪检查未发现有喇叭口现象,对支撑导轨进行检测精度合格,重新更换刀具,故障未能消除。

(2)最终故障原因及解决办法:故障原因是数控车床Z 轴托板的导轨板长期使用造成磨损,当磨损量达到Z 轴丝杠有效弯曲量之后,由于数控车床Z 轴托板与Z 轴丝杠为刚性连接,形成Z轴丝杠替代下导轨承受托板移动的支撑力,由于Z 轴丝杠的弹力原因,形成螺旋震纹。经过对Z 轴托板导轨重新粘贴导轨板,并针对丝杠与托板的理论高度进行刮研,故障消除。

3.2 车削端面中心高四周低

(1)检修过程:检测主轴窜动合格,刀台无松动,Z 轴丝杠间隙合格,更换刀具故障未能消除。

(2)最终故障原因及解决办法:经拆解数控机床托板发现,X 轴托板燕尾粘贴的导轨板磨损严重,间隙过大造成加工受力大时,克服X 轴丝杠弹力形成的让刀现象。经重新粘贴燕尾槽导轨板并进行刮研,对X 轴丝杠中心后故障消除。

3.3 数控车床Z 轴加工外圆时出现锥度

(1)检修过程:检测主轴径向跳动合格,检查卡盘卡爪加持状态合格,刀台无松动,机床支撑导轨精度合格,试车故障仍然存在。

(2)最终故障原因及解决办法:数控车床Z 轴托板的V 形导轨板,由于长期使用造成磨损,当磨损量达到Z 轴丝杠有效弯曲量之后,由于数控车床Z 轴托板与Z 轴丝杠为刚性连接,形成Z 轴丝杠替代下导轨承受托板移动的支撑力,造成V 形导轨,与之支撑的下导轨之间形成间隙,形成扭动。进过对Z 轴托板V 形导轨重新粘贴导轨板,并进行针对丝杠与托板的理论高度刮研,故障消除。

3.4 加工外圆尺寸不稳定、端面出现震纹

(1)检修过程:检查丝杠间隙、检查刀具紧固状态等正常。

(2)最终故障原因及解决办法:V 形导轨导轨板磨损严重,失去导向精度。重新粘贴后,恢复正常使用。

4 导轨精度恢复程序

4.1 准备

(1)工具:千分表、百分表、与主轴锥孔相符的模式验棒、桥板(用于测量机床两导轨面的平行度,判定导轨是否扭曲,测量旋转轴线与导轨面的平行度,测量零部件与导轨面的平行度工具)、水平仪、平尺、角磨机、手电钻、钻头、刮刀、研料、报纸、面纱、常用工具等。

(2)切断机床电源及前端动力配电设施的熔断器或断路器,并实施动能隔离上锁挂牌。在电气维修人员的配合下,拆除需修理托板敷设的线路、行程开关、分油器、伺服电动机、刀台等可连接的其他动力或传输装置后,拆卸丝杠、轴承等托板与机床的连接部件,使托板能够独立拆下。其他部件可采用支撑、悬挂等方式牢固固定在安全且不妨碍托板在导轨上用人力拖动的位置。

(3)拆下托板后用风枪吹扫各导轨面至干净,用水平桥和平直尺检测床身支撑导轨面,如25(25 mm)范围内点数不少于12 点(精密机床16 点),水平桥显示值在合格范围之内,此导轨可不修理,仅需修理粘贴聚四氟乙烯板的导轨面。

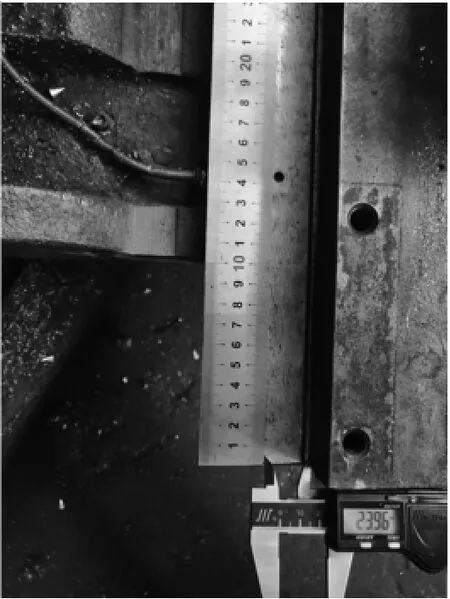

(4)取下粘贴在原导轨上的旧导轨板,用刮刀铲净残余导轨板和剩余的凝胶后,用汽油或稀料清洁需重新张贴导轨板的粘贴面,3~5 min后可用角磨机在粘贴面进行表面光洁,此工作可使粘贴效果良好,然后画线确定出油孔位置坐标线,方便粘贴新导轨板后,重新加工出油孔时确定位置(图1)。

图1 油孔位置确定

4.2 粘贴

(1)裁剪:按照需粘贴的导轨宽度加1~2 mm,长度方向两端加长20 mm。

(2)粘合剂配置:一般采用AB 胶按照1∶1 的剂量混合,然后搅拌均匀至暗黄色(不同厂家颜色有差异,均匀即可)待用。

(3)涂胶:由于市场采购的导轨板呈卷状,所以在涂胶前,在虎钳卡上一段光滑金属棒,两手抻紧导轨板在金属棒上来回抻拽,用来修直导轨板,以易于粘贴。由于导轨板面积较粘贴金属面面积较大,涂胶建议涂在导轨板凹向金属粘贴面一侧。为保证粘贴可靠,金属粘贴面亦可涂胶,胶层厚度不大于1 mm,涂刷均匀。

(4)粘贴:导轨板粘贴在金属导轨上时分点按压,保证托板翻转后不脱落即可。

4.3 压合凝固

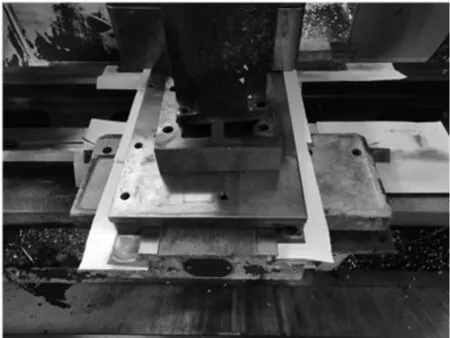

用棉布清理机床导轨面无杂物,然后用报纸或其他防止粘和的物品,按照大于导轨结合面的面积,裁剪后,放置在机床导轨上。粘贴完导轨板的托板在两滑动面连接部位为起吊点,小心吊起后并反转,安放在机床导轨上,通过伸出两侧的导轨板调整导轨板位置合适后,根据机床托板的重量,外部施加25~50 kg压力,常温下(冬季温度不低于5 ℃)静置24 h 即可。垂直托板(如立式加工中心Z 轴)可用规则长方铁,用75 kPa 的压力外部加压,加压时间比在机床上凝固时增加4 h(图2)。

图2 压合凝固

4.4 修整刮研

(1)拆卸压块或重物,取下托板翻转,用刮刀清除、修整多余胶、纸屑,并把金属导轨粘结面外多余导轨板切除,并倒45°角。

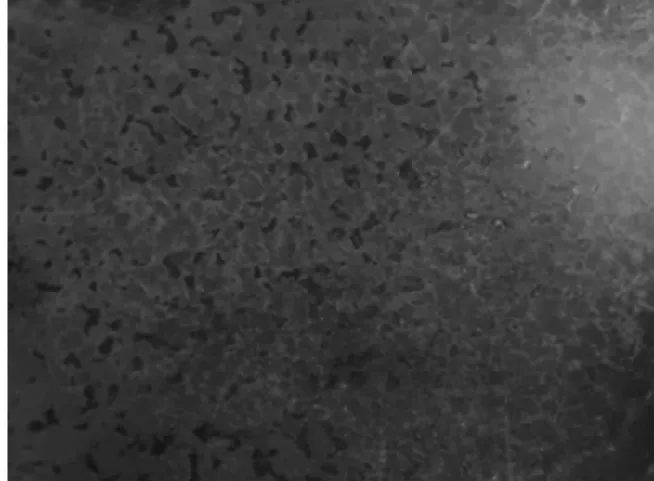

(2)用水平桥、平尺、红丹粉(普鲁士蓝)粗检,初步确定粘贴的导轨板高低点,进行粗刮。

(3)多次按(2)步修刮,直至平尺用检测25(25 mm)有12~16 点(精密机床16~20 点);水平桥检测各导轨之间平行度为0.015 mm(0.012 mm 为出厂精度)之内(图3~图4)。

图3 合格点数检测

图4 水平桥检测导轨扭曲

(4)根据先前画线找到出油口位置,先用小于孔径的钻头钻小孔,然后手工开孔至原孔径,对出油管道疏通、吹扫并清理干净。

(5)S 形油槽加工:开油槽时,可先在导轨板上,用油槽模板或纯手工画出通过出油口规则的波浪线(图5);把角磨机换上接近出油口且略小于出油孔直径尺寸厚度的切割片,将角磨机或旋转锉固定在专用支架上,在平台上或其他较平的物品上试切,保证导轨板切深达导轨板厚度的1/2,角磨机固定在支架后,即可在修刮好的导轨板上沿画线进行开油槽工作,熟练时可直接手工加工,完毕后修整边角(图6、图7)。

图5 模板画槽

图6 旋转锉开槽

图7 角磨机开槽

(6)整体恢复:安装托板及其他部件恢复机床结构,启动机床用匹配检具,测试机床动、静态精度,合格后,工作完成,交验。

5 结论

聚四氟乙烯板是当前普通数控机床导轨精度恢复中的主要材料,由于其具有各种良好的性能,在工作实践中积累了各种简易实用的导轨精度恢复方法。本文中介绍了粘贴恢复的程序,简易工具角磨机在导轨板恢复中的拓展使用,此种方法一般保障在48 h 内恢复普通机床的导轨精度,并且极大降低了工作强度和成本费用。此种方法在其他普通、数控设备同样适用。