油田联合站储罐VOCs治理对策研究

2023-01-13许明飞

罗 焕 许明飞 王 端 刘 杨

(1.中国石油大港油田公司采油工艺研究院;2.中国石油大港油田公司第六采油厂)

0 引 言

为了深入贯彻习近平总书记“创新、协调、绿色、开放、共享”的新发展理念,落实构建清洁低碳、安全高效的能源体系总体部署,石油行业针对油气田企业VOCs排放和甲烷排放提出了一系列管控要求和行动方案。同时,为促进陆上石油天然气开采工业的技术进步和可持续发展,国家生态环境部2020年颁布了GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》,针对陆上石油天然气开采工业大气污染物排放控制要求、监测和监督管理等进行了明确规定[1]。

目前油田联合站内原油处理主要采用大罐沉降的开式脱水处理工艺,大罐沉降主体采用的是固定顶储罐,在生产过程中,随着生产工况和环境温度的变化,会有部分油气烃组分通过罐顶呼吸阀的开启动作挥发到周围环境中。挥发出的油气组分主要含有甲烷和VOCs等,甲烷是形成温室气体的重要组分,VOCs是形成大气污染物PM2.5和O3的重要前体物[2-4],因此储罐油气挥发不仅造成天然气能源的浪费还存在严重的环境污染问题。

为了促进油田高质量、绿色发展,实现国家“双碳”目标,有必要开展联合站储罐VOCs治理对策研究,优选新型撬装化的油气回收装置,实现油气站场密闭集输,满足规范中VOCs排放控制要求,消除联合站能源浪费和环保隐患等问题,打造绿色低碳的油田地面生产建设新模式。

1 联合站储罐运行现状

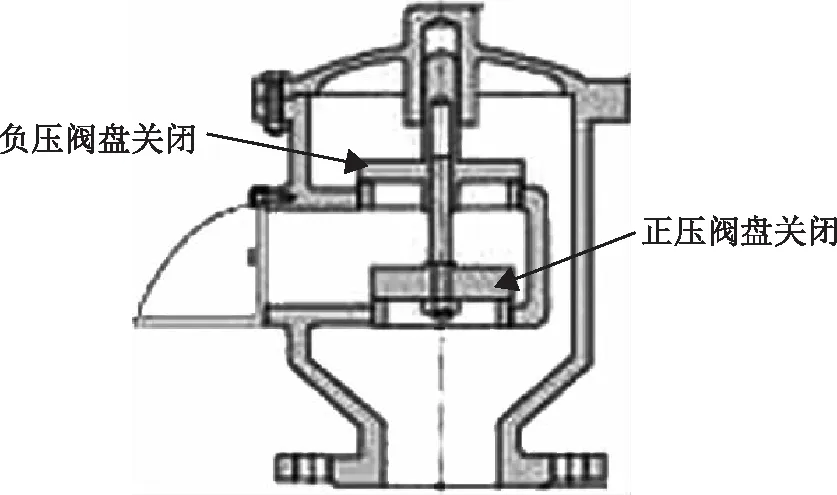

油田联合站原油处理主体采用沉降罐沉降脱水工艺,原油沉降罐主要类型是固定顶储罐,固定顶储罐罐顶配套有安全附件——呼吸阀和液压安全阀[5-7]。随着储罐生产工况的变化和周围环境温度的变化,储罐液位不断波动,从而造成储罐顶部气相空间压力上下波动。当储罐进液量增加或者环境温度升高时,罐内气相空间压力升高,当压力超过呼吸阀设定呼出压力(通常为+1 765 Pa)时,呼吸阀正压阀盘被顶开,会有一部分油气组分从罐内溢出挥发到大气中;当储罐出液液位下降或者环境温度降低时,罐内气相空间压力降低,当压力低于呼吸阀设定吸入压力(通常为-295 Pa)时,呼吸阀负压阀盘被顶开,罐外会有一部分空气进入储罐,防止储罐内真空度不断升高而被吸瘪;当罐内气相压力在吸入压力和呼出压力范围内时,正压和负压阀盘均关闭,此时呼吸阀处于平衡状态[8-9]。储罐罐顶呼吸阀示意见图1,呼吸阀压力平衡时状态示意见图2。

图1 储罐罐顶呼吸阀示意

图2 呼吸阀压力平衡时状态示意

目前,联合站大部分固定顶储罐均未配套罐顶气回收装置,随着工况的变化,罐顶呼吸阀连续发生呼吸动作,通过呼吸阀的开启,储罐不断呼出油气且吸入空气,存在较大的油气挥发损耗,也给油气站场造成了一定的安全隐患。

2 存在问题

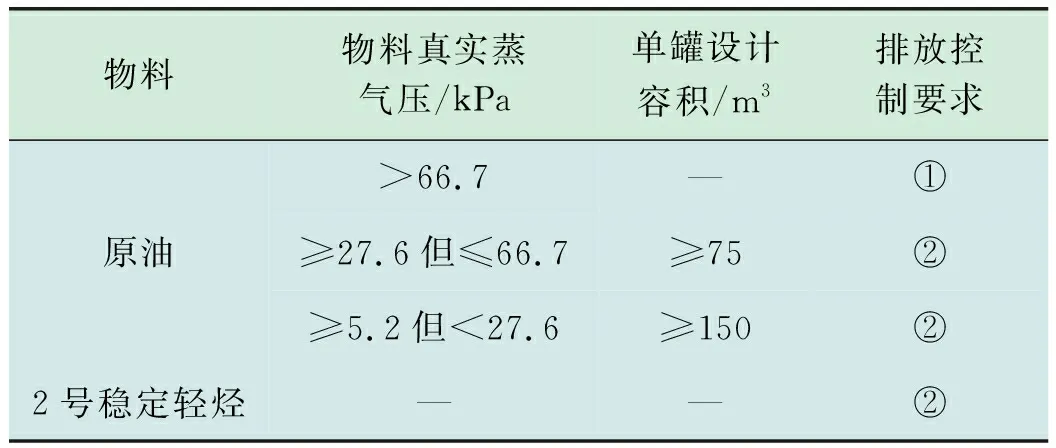

根据GB 39728—2020《陆上石油天然气开采工业大气污染物排放标准》[1],5.2条对挥发性有机液体(原油和2号稳定轻烃)储存排放控制要求[10]进行了规定,见表1。

表1 原油和2号稳定轻烃储存特别控制要求(重点地区)

①符合下列要求之一:

a)采用压力罐或低压罐;

b)采用固定顶罐,采取油罐烃蒸气回收措施;

c)采取其他等效措施。

②符合下列要求之一:

a)采用浮顶罐。外浮顶罐的浮盘与罐壁之间采用双重密封,且一次密封采用浸液式、机械式鞋形等高效密封方式;内浮顶罐的浮盘与罐壁之间采用浸液式、机械式鞋形等高效密封方式;

b)采用固定顶罐并对排放的废气进行收集处理,非甲烷总烃去除效率不低于90%;

c)采用气相平衡系统;

d)采取其他等效措施。

按照规范要求对油田联合站部分进罐原油储存温度下的饱和蒸气压(真实蒸气压)进行了检测,检测结果见表2。根据检测结果可知进罐原油饱和蒸气压均大于5.2 kPa,饱和蒸气压较高、挥发性较强,进入储罐后呼吸损耗必然存在。根据储罐运行现状,目前大部分储罐罐顶未采取烃蒸气回收措施,不满足规范要求,需进行VOCs治理。

表2 储罐进出口原油真实蒸气压检测数据

同时对储罐呼吸阀呼吸损耗气量进行了检测,根据检测数据单具储罐呼出气量在600~1 300 m3/d之间。储罐呼吸损耗受多种因素影响,随着生产工况、来液温度以及环境温度的变化,呼吸气量不断发生波动。鉴于目前高含水老油田生产现状,储罐的挥发气量一般较小,但是变化波动较频繁。由于储罐呼出气量不稳定,对于储罐VOCs治理装置选取具有一定的难度。

3 储罐VOCs治理对策

3.1 治理对策优选

固定顶储罐VOCs治理可选择不同的工艺措施,如固定顶罐改为内浮顶罐、配套冷凝+活性炭吸附装置、配套罐顶气回收装置等[11-13]。

固定顶储罐改为内浮顶罐工艺,在改造之前需进行清罐、蒸罐等处理,根据油田联合站储罐运行现状,部分储罐运行时间较长,罐体腐蚀严重,出现罐体扭曲等问题,如果进行改造投资较高,改造周期较长,影响联合站正常生产。因此,将固定顶储罐改为内浮顶罐工艺不具可行性。

冷凝+活性炭吸附工艺是利用VOCs气体中不同有机组分在不同温度下饱和蒸气压不同的性质,通过逐级降温对凝液回收,对于未冷凝气体经过活性炭吸附处理合格后排放。该工艺可以实现VOCs气体达标排放但是不能实现油气资源全部回收利用,同时采用活性炭吸附剂,附有危废产生,当活性炭失活时会产生二次污染。

罐顶气回收工艺主要通过罐顶连接集气管线将挥发气进行收集,收集后进入回收装置进行增压,增压后接入站场内已建天然气系统用作燃料气等使用。通过配套罐顶气回收工艺既能满足规范要求实现VOCs零排放,又能充分利用油气资源,具有较好的经济效益和社会效益。根据油田储罐生产运行现状,采用罐顶气回收工艺更可行。

目前国内油田应用的罐顶气回收工艺主要是大罐抽气,采用压缩机进行增压,但是传统的大罐抽气工艺选用的压缩机排量通常较大,适用于储罐挥发气量较大工况,并且配套的设备大多占地面积大,后期运行维护量大、运行成本较高[14-15]。根据目前油田生产现状,储罐挥发气量较小但是波动较频繁,同时已建站内改造位置较为有限,对于储罐改造需寻求小型撬装化的工艺装置[16]。

3.2 新型VOCs治理装置

1)装置适应性

根据油田储罐挥发气特点,选用新型撬装式储罐挥发气增压回收装置适用于油田挥发气量小、波动变化频繁工况。采用小型撬装结构,通过实时采集、监测储罐罐顶气相压力和缓冲罐气相压力,采用气相平衡原理智能控制系统的抽气和补气流程,实现储罐挥发气密闭回收系统的连续运行,达到整个系统VOCs零排放。

装置包括罐顶压力检测部分和地面撬装设备部分。罐顶压力检测模块包括压力变送器、阻火器、切断阀等;地面撬装设备由缓冲罐、压缩机、储气罐、含氧分析仪、调节阀、控制系统等组成。整体撬装结构占地小,便于安装,适用于联合站改造工程。撬装式储罐挥发气增压回收工艺流程见图3。

图3 撬装式储罐挥发气增压回收工艺流程

2)技术优势

撬装系统可对多个储罐进行油气回收,实现罐与罐之间的气相平衡,减少挥发油气的抽取。系统进口配置缓冲罐,对于气量波动频繁工况具有缓冲作用。撬装装置入口配套含氧分析仪,严格监控氧气浓度,当氧气超标时系统自动切断,保护上下游设备安全。

撬装系统整体采用PLC自动控制,通过实时监测储罐内油气压力来控制调节回收装置的抽气和补气过程,实现罐顶油气自动回收。当系统检测到储罐内部油气压力增高至设定压力时,通过调节阀调节缓冲罐与储气罐气体流量,使缓冲罐压力低于储罐压力,从而油气进入缓冲罐,再经压缩机增压至储气罐后排放到站内天然气管网;当系统检测到储罐压力降低时,通过调节阀调节缓冲罐与储气罐气体流量,使缓冲罐压力高于储罐压力,进而对储罐进行油气补充。通过以上两种动作始终维持储罐内部处于微正压状态,控制罐顶呼吸阀不呼吸,使呼吸阀成为安全阀,达到VOCs治理目的。

3.3 储罐VOCs治理技术方案

以油田某联合站为例进行储罐VOCs治理工艺方案研究,该联合站储罐区共有4具固定顶储罐,均为非密闭集输,分别为原油沉降罐1具、采出水沉降罐2具和低含水油储罐1具。根据4具储罐平面位置以及日处理量等情况配置1套撬装式储罐挥发气增压回收装置。储罐运行现状统计见表3。

表3 储罐运行现状统计

1)工艺系统

根据储罐数量及运行情况,并考虑一定富余量确定储罐挥发气回收装置规模为2 000 m3/d,出口压力0.5 MPa。分别从4具储罐罐顶透光孔连接集气管线,在集气管线出口配套压变、阻火器和切断阀等。各罐顶集气管线汇合到集气干线后,通过干线进入储罐挥发气回收装置。气体经装置增压后通过管道接入站内立式分离器进口管线,并从立式分离器出口配套补气管线至回收装置入口。

2)控制系统

各储罐罐顶集气管线上设置压力变送器,实时监测储罐和装置内缓冲罐的压力,当检测到储罐内部油气压力增高至设定压力时,系统压缩机与调节阀自动动作吸入多余的挥发气,由压缩机将挥发的油气由缓冲罐压缩至储气罐储存,储气罐的气体达到压力后自动排放至站内立式分离器;当检测到储罐内部压力降低接近呼吸阀吸气开启压力时,气体调节阀动作,将储气罐内气体补充到缓冲罐,使缓冲罐压力升高,进而将油气补充至储罐内,保持储罐维持在微正压状态。

通过以上动作始终维持储罐内部微正压和较高的油气浓度,达到储罐呼吸阀不动作,过量的油气接入天然气管网,实现油气回收治理。系统内吸气和补气过程为装置内部油气循环控制,主要依靠压缩机吸气和调节阀控制油气循环量,保证整个系统处于气量平衡。当出现特殊情况造成储罐压力持续降低时,可利用站内天然气管网进行补气,保证储罐本质安全。

3)安全保护措施

撬装装置入口配套含氧分析仪,当氧气含量超标,自动停机,并且切换至安全排空管线。设备本身采用整体防爆设计,上下游设备之间设置高压保护、低压保护、风险故障保护等安全保障措施,保证系统安全运行。

某联合站储罐VOCs治理工艺流程示意见图4。

图4 某联合站储罐VOCs治理工艺流程

4 效益分析

4.1 经济效益

由于该技术采用气相平衡原理在抽气同时进行补气,按装置规模50%回收气量进行考虑,预计该站每年可回收天然气约36.5万m3,综合考虑装置的运行效率等影响因素,预计年创效约41万元。通过配置VOCs治理装置,有效降低了联合站储罐油气挥发损耗,具有较好的经济效益。

4.2 社会效益

联合站通过配套VOCs治理装置,可有效控制油田地面系统的VOCs排放,提高地面系统的集输密闭率,消除油气排放产生的安全环保隐患,保障油田安全平稳生产,有力践行绿色低碳、清洁安全高效的能源发展战略,具有良好的社会效益。

5 结 论

新型撬装式储罐挥发气增压回收装置能够适应联合站储罐挥发气量小、变化波动频繁工况,并且整体设备占地面积小、采用自动化控制、运行维护方便,适用于油田联合站储罐VOCs治理工程。通过该技术的应用,能够实现固定顶储罐密闭运行,降低油气资源损耗,消除站场安全环保隐患,有利于构建清洁低碳、绿色环保的油田地面新模式。