三维有序大孔铈锰复合氧化物催化氧化VOCs

2023-01-13张天娇马秀彪王永强

符 璇 张天娇 马秀彪 王永强,2 刘 芳,2

(1.中国石油大学(华东)化学化工学院;2.石油石化污染物控制与处理国家重点实验室)

0 引 言

工业的快速发展伴随着愈加严重的环境污染问题,尤其是大气污染。挥发性有机物(VOCs)通常指在常温常压下,易挥发、毒性大的有机化学物质[1-2],是大气污染的重要来源之一。VOCs主要来自于石油化工、电子产品制造、日用品生产等工业生产过程。VOCs不仅具有较强的毒性,会使人体发生病变甚至致癌,同时也作为重要前驱体之一参与了雾霾和光化学烟雾的形成,对环境和人体健康造成巨大威胁[3]。

催化燃烧技术具有能耗低、效率高和无二次污染等优点,在工业处理VOCs中得到广泛应用[4-5]。催化燃烧最关键的是催化剂的选择,目前常用催化剂分为贵金属和非贵金属催化剂两类[6]。贵金属催化剂的活性组分是Pt、Pd、Au等贵金属[7],它们虽具有优异的催化活性但同时容易发生催化剂中毒,且成本昂贵[8]。因此,具有耐毒性好、成本低且热稳定性高等优点的非贵金属催化剂得到了重点关注,主要的活性中心包括Cu、Mn、Co、Ce等金属元素[9-10]。稀土基催化剂中CeO2拥有优异的储放氧性能、稳定性和高比表面积,何丽芳等[11]制备的CeO2纳米棒,表现出较高的催化甲苯活性。但是单一二氧化铈的活性和稳定性很难满足实际应用的需要,常通过掺杂其他元素、形貌结构调控等方法提高催化性能[6]。Wang等[12]制备的铈锰混合氧化物,相较于单一氧化物催化活性大幅提升。三维有序大孔(3DOM)是指孔结构在三维空间内有序排列,其孔径大于50 nm,孔径大小分布均匀,适用于大分子之间的反应[13]。Zhang等[14]制备的三维有序大孔改性Ce-Zr固溶体,它对煤烟燃烧的催化活性高于相应的无序大孔(DM)样品。

本文在二氧化铈优异的储放氧性能的基础上,引入锰元素,结合三维有序大孔结构的优势,采取聚甲基丙烯酸甲酯(PMMA)硬模板和过量浸渍法相结合制备不同铈锰摩尔比的3DOM铈锰复合氧化物。通过SEM、XRD、BET、XPS、H2-TPR表征手段考察催化剂形貌特征和氧化还原特性,并以气态甲苯为目标污染物,利用催化燃烧装置评价催化剂的活性。

1 实 验

1.1 材 料

对羟基苯甲酸(C7H6O3),上海麦克林生化科技有限公司;水合50%硝酸锰(Mn(NO3)2),上海麦克林生化科技有限公司;过二硫酸钾(K2S2O8)、硝酸铈(Ce(NO3)3),上海麦克林生化科技有限公司;甲基丙烯酸甲酯(MMA),上海麦克林生化科技有限公司;甲醇(MEOH)、聚乙二醇-400(PEG)、二硫化碳(CS2),乙醇(EtOH)、甲苯(C7H8)等,国药集团化学试剂有限公司。实验中所用化学药品均为分析纯,使用时无需额外纯化,实验全过程使用去离子水。

1.2 PMMA硬模板的制备

用三口玻璃烧瓶(1 000 mL)作为反应器,反应过程持续通入氮气,以300 r/min的速率恒定搅拌。以含有C7H6O3(0.03%,质量百分比)的MMA为原料,以K2S2O8为引发剂,在70℃条件下反应生成PMMA乳液。再用去离子水稀释PMMA胶体晶体乳液,并作为母液在室温下保存。取一定体积的母液将其离心(7 000 r/min)后,超声得到微球均匀分散的胶体溶液在80℃下持续蒸发4 h,最后在烧杯底部会形成具有表面光泽和有序堆积的PMMA硬模板。

1.3 3DOM铈锰复合氧化物催化剂制备

采用胶晶模板法制备3DOM材料。将Ce(NO3)3溶液、Mn(NO3)2溶液、PEG溶液混合,用MEOH定容,搅拌得到总金属浓度为2 mol/L、铈锰比分别为10∶0,6∶4,4∶6,2∶8,0∶10的五种前驱体溶液。

先将PMMA模板放置于前驱液中,在室温下浸渍4 h后用布氏漏斗进行抽滤;再将抽滤后的PMMA模板与前驱液的混合固体放置在烧杯中自然干燥24 h;最后采用两段升温法对催化剂进行焙烧:将固体和混合物与40~60目的石英砂混合均匀后置于干燥的马弗炉中,在空气气氛下以一定的升温速率升温至300℃并保持4 h,以除去PMMA模板。在空气气氛下,继续以一定的升温速率升温至550℃并保持5 h,待马弗炉温度降至室温后得到三维有序大孔铈锰复合氧化物催化剂,分别记作3DOMCeO2、3DOM Ce-Mn(6∶4)、3DOM Ce-Mn(4∶6)、3DOM Ce-Mn(2∶8)、3DOM MnOx。

1.4 催化剂表征

X射线衍射(XRD)分析使用XRD-6100型X射线衍射仪;比表面积(BET)测定使用美国麦克(Micromeritics)ASAP 2010物理吸附仪;扫描电镜(SEM)分析使用S-4800场发射扫描电子显微镜用来观察样品的尺寸和形貌;表面相(XPS)分析使用Thermo ESCALAB 250Xi XPS型X射线光电子能谱仪,其具有Kα辐射(1 486.6 eV)的单色铝阳极X射线源;氢气程序升温还原(H2-TPR)使用化学吸附分析仪(PAC-1200),测试温度最高为850℃。

1.5 催化剂活性评价

在直径为28 mm、长度为500 mm的连续固定床反应器中进行催化剂活性测试,用5 mL石英砂(40~60目)稀释1mL样品(40~60目),C7H8的进气浓度保持(300±50)mg/m3,气体体积空速(GHSV)为15 000 h-1。为测定催化反应前、后的浓度差用以计算转化率,利用活性炭采样管采集进入反应器前、后的气体,通过配备有火焰检测器(FID)和TCD的气相色谱仪(Agilent 7890B)分析气样中C7H8的浓度,以石英砂作为空白对照。T50和T90分别代表C7H8转化率为50%,90%时的温度,这将作为评价催化剂活性的重要指标。

2 结果与讨论

2.1 3DOM Ce-Mn的表征

2.1.1 X射线衍射(XRD)分析

图1为3DOMCeO2、3DOM Ce-Mn(6∶4)、3DOM Ce-Mn(4∶6)、3DOM Ce-Mn(2∶8)、3DOM MnOx(以下简称为CeO2、C6M4、C4M6、C2M8、MnOx)五种催化剂的XRD谱图。MnOx的晶相比较复杂,与标准样品的谱图对比,主要是Mn2O3、Mn3O4两种晶相的衍射峰。图1中CeO2、C6M4、C4M6、C2M8在2θ为28.6°,32.8°,47.8°和56.4°处出现了较强的特征衍射峰,归属于氧化铈立方萤石结构的(111)(200)(220)和(311)晶面,说明CeO2、C6M4、C4M6、C2M8均形成了氧化铈的萤石结构。当锰掺杂量较低时(Ce∶Mn=6∶4),复合氧化物仅观察到氧化铈的特征峰,并未出现归属于氧化锰特征衍射峰,原因可能有两个:首先氧化铈和氧化锰形成了立方萤石结构的锰铈固溶体;其次可能是因为焙烧过程中产生的锰氧化物均匀地分散在比表面积较大的氧化铈表面上。从图1还可以观察到,随着锰含量的增加,氧化铈的衍射峰逐渐宽化并且向高角度方向偏移、晶格参数变小。以上现象都表明离子半径较小的Mnn+(Mn2+=0.008 3 nm,Mn3+=0.006 5 nm,Mn4+=0.005 4 nm)[15]已进入到萤石结构的氧化铈晶格内部,取代了离子半径相对较大的Ce4+(Ce4+=0.009 4 nm),是形成锰铈固溶体的有力证据之一。

图1 不同铈锰比复合氧化物催化剂XRD谱图

2.1.2 扫描电镜(SEM)分析

图2为所制备五种催化剂的SEM图。从图2(a)~(d)图可以看出,CeO2、MnOx这两组催化剂并未形成完整的三维有序大孔结构,孔壁多断裂,孔隙率低,通透性较差。从图2(e)~(j)可以看出,对于铈锰复合氧化物,这三种催化剂均形成了大孔结构,其中,C6M4催化剂三维有序大孔结构最为完整,孔壁断裂较少,孔壁较厚,平均孔径为17~20 nm,这有利于反应物分子的扩散和吸附。随着锰含量的增加,样品孔结构发生了变化,C4M6、C2M8催化剂的大孔孔壁变薄,孔壁变薄容易造成孔道坍塌,致使这两种催化剂的大孔结构无序和不完整,推测其原因是锰含量增加使催化剂表面锰分布不均,对这两种催化剂的大孔结构造成影响。

图2 不同铈锰比3DOM铈锰复合氧化物SEM图

2.1.3 比表面积(BET)分析

表1是不同摩尔比的五种催化剂的孔结构参数。从表1可以看出五种催化剂的比表面积差异比较明显,CeO2的比表面积最大,可以达到182 m2/g,MnOx的比表面积仅为33 m2/g。随着Mn含量的增加,铈锰复合氧化物催化剂的比表面积呈先上升后下降的趋势,上升的原因可能是Mn进入CeO2晶格内,形成了Ce-Mn-O固溶体,继而下降的原因可能是Mn的含量超过了CeO2晶格所能容纳的最大限值,造成了固溶体的分离。C6M4、C4M6、C2M8三种催化剂的比表面积排序为C6M4>C4M6>C2M8,平均孔径排序为C6M4>C4M6>C2M8,显然三种催化剂的比表面积和平均孔径呈现相同的变化趋势,推测该现象与催化剂的大孔结构相关。其中C6M4具有最为完整的三维有序大孔结构,所以其比表面积和平均孔径最大,可以提供丰富的活性位点,有利于催化燃烧C7H8反应的进行。

表1 不同铈锰比3DOM铈锰复合氧化物的孔结构参数

不同铈锰比3DOM铈锰复合氧化物吸脱附等温线见图3。从图3可以看出,五种催化剂均表现出Ⅱ型吸脱附等温线,且在相对压力(P/P0)为0.8~1.0时形成了H3型回滞环,这揭示了五种催化剂均形成了大孔结构,但是回滞环的形状各异,说明每种催化剂的孔结构存在差异,这与SEM分析结果一致。

图3 不同铈锰比3DOM铈锰复合氧化物吸脱附等温线

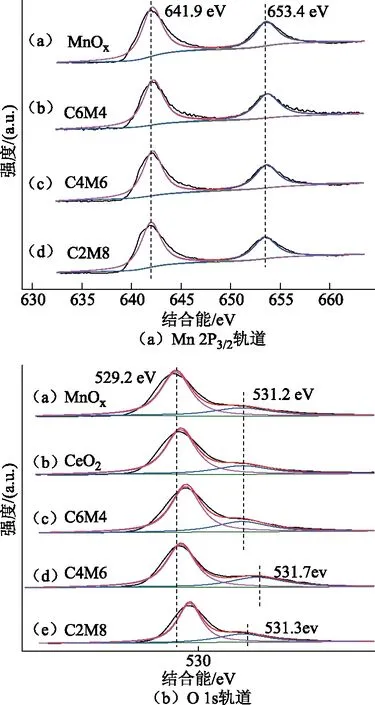

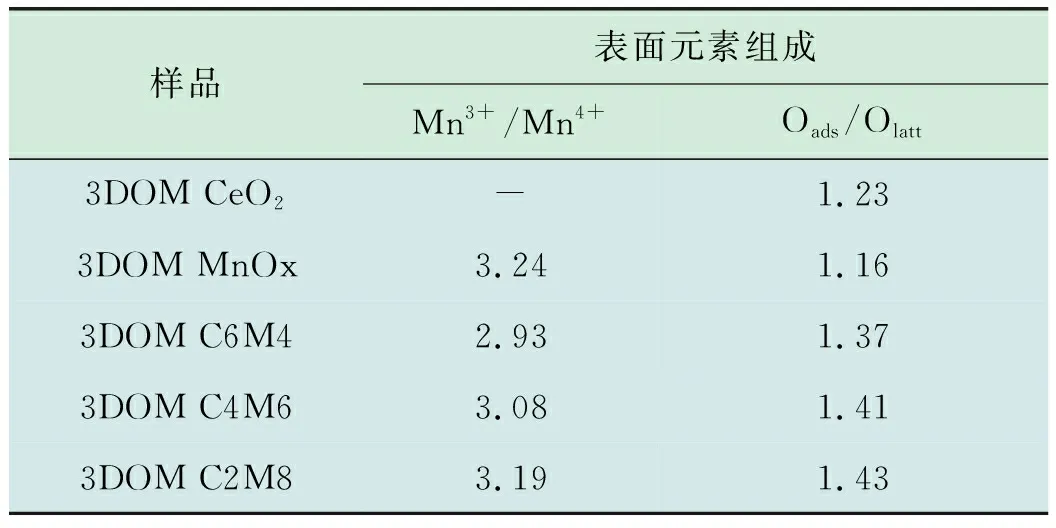

2.1.4 表面相(XPS)分析

XPS表征分析研究催化剂表面氧物种的化学状态和金属元素的氧化状态,结果见图4。图4(A)为MnOx、C6M4、C4M6、C2M8四种催化剂Mn 2P3/2轨道的信号峰。可以看出,四种催化剂的Mn 2P3/2信号峰可以被卷积为两个部分:结合能位于641.9 eV左右的Mn4+的峰以及结合能位于653.4 eV左右的Mn3+的峰,表明催化剂表面存在Mn4+和Mn3+。通过XPS的数据,定量分析四种催化剂的表面元素比例,结果见表2。从表2可以看出,C6M4催化剂具有最低Mn3+/Mn4+比值,具有最高的Mn4+的浓度。锰元素的高氧化态更利于催化氧化反应的进行。图4(B)为CeO2、MnOx、C6M4、C4M6、C2M8五种催化剂O 1s轨道的XPS谱图。可以看出,五种催化剂的O 1s信号峰可以分为两个部分:529.2 eV左右的结合能峰属于表面晶格氧(Olatt),结合能峰位于531.2~531.7 eV左右则对应表面吸附氧Oads(O、O2-或O22-),表明催化剂表面存在Olatt和Oads两种氧物种。催化燃烧反应过程中催化剂的表面吸附氧和氧空位发挥着重要作用,所以具有高浓度的Mn4+和高表面吸附氧物种浓度有利于催化氧化VOCs。综合图表分析,C6M4具有较高的吸附氧浓度和最高的Mn4+浓度,推测此催化剂的催化燃烧C7H8效果是最好的,这一结果和H2-TPR的结果相一致。

图4 不同铈锰比3DOM铈锰复合氧化物XPS谱图

表2 不同铈锰比3DOM铈锰复合氧化物表面元素组成

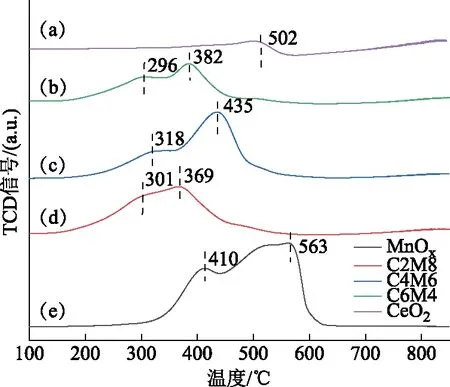

2.1.5 还原性(H2-TPR)分析

H2-TPR测试研究CeO2、MnOx、C6M4、C4M6、C2M8催化剂的还原性,结果见图5。从图5可以看出,纯CeO2在502 ℃存在一个还原峰,对应其表面氧的还原,MnOx在410℃和563℃处存在两个强宽峰,它们对应于锰物种的两步还原过程:410℃的还原峰属于Mn4+→Mn3+,563℃处的还原峰对应Mn3+→Mn2+的还原。C6M4、C4M6、C2M8三组催化剂均出现两组还原峰,第一个低温还原峰的温度顺序为:C6M4、C2M8、C4M6,分别为296℃,301℃,318℃,因此可以推测这个峰主要是Mn4+(Mn4+→Mn3+)的还原以及表面吸附氧物种的去除。C6M4、C4M6、C2M8的第二个还原峰的温度分别为382 ℃,435 ℃,369 ℃,这个峰主要对应于Mn3+(Mn3+→Mn2+)和Ce4+(Ce4+→Ce3+)还原。加入了锰元素,C6M4、C4M6、C2M8的还原峰温对比CeO2、MnOx均发生左移。与此同时,H2-TPR曲线中还原峰面积表示H2的消耗量,其消耗量大小与催化剂表面的活性位点数目相对应,而催化燃烧C7H8的反应温度主要集中在300℃附近的低温区,铈锰复合氧化物低温区还原峰面积也远高于CeO2、MnOx。结合低温区的峰面积和还原峰温度来比较催化剂的低温还原性能,C6M4、C2M8、C4M6三种催化剂由于加入了锰,还原性能明显优于CeO2、MnOx,其中C6M4表现出最佳的低温还原性。推测可能是由于铈锰氧化物之间的相互作用,通过形成固溶体来促进锰和铈氧化物的还原,提升了氧物种的迁移速率。

图5 不同铈锰比3DOM铈锰复合氧化物H2-TPR谱图

2.2 催化剂的活性评价

属于五种催化剂进行活性评价,结果见表3和图6。评价结果表明:MnOx和CeO2两组催化剂的T50分别为149℃,206℃;T90分别为236℃,261℃。掺杂锰元素后,催化剂的催化燃烧活性有所提高,C6M4、C4M6、C2M8催化剂的催化燃烧活性均优于MnOx、CeO2,T50分别为100℃,114℃,130℃,T90的温度为153℃,175℃,181℃。C6M4、C4M6、C2M8三种催化剂对C7H8的催化燃烧活性排序为C6M4>C4M6>C2M8,说明不同的铈锰比对催化剂的催化燃烧活性存在影响。五种催化剂中催化燃烧活性最好的是C6M4,综合表征分析表明C6M4催化剂具有完整且通透性较强的孔结构,较大的比表面积,可以暴露出更多的活性位点,更有利于催化剂表面C7H8的扩散、吸附和催化氧化。

表3 不同铈锰比3DOM铈锰复合氧化物的活性评价结果

图6 不同铈锰比3DOM铈锰复合氧化物催化燃烧曲线

3 结 论

本文利用PMMA硬模板法和过量浸渍法制备了五种不同铈锰比的三维有序大孔铈锰复合氧化物催化剂3DOM Ce-Mn(6∶4)、3DOM Ce-Mn(4∶6)、3DOM Ce-Mn(2∶8)以及3DOM CeO2、3DOM MnOx,通过XRD、SEM、BET和XPS等表征分析得到了以下结论。

1)改变铈锰比,会影响材料三维有序大孔结构的形貌特征。随着Mn元素掺杂量增加,大孔孔壁变薄、孔径变大,当铈锰比为6∶4时,铈锰复合氧化物催化剂显示出了高品质的三维有序大孔结构,比表面积最大,孔壁薄且完整,平均孔径达17.36 nm,有利于物质之间的扩散和传递。

2)在C7H8的进气浓度为(300±50) mg/m3,空速为15 000 h-1时,3DOM Ce-Mn(6∶4)催化剂在五种不同铈锰比的催化剂中催化燃烧C7H8表现最佳,T50和T90分别为100℃和153℃,其高催化性能是由于表面具有较高的Mn4+、吸附氧浓度所致。

3)三维有序大孔铈锰复合氧化物催化剂具有污染物破坏效率高、燃料消耗率低等优点,适用于处理石化生产中的中高浓度VOCs尾气,低浓度VOCs需预浓缩处理。但对于含触媒易毒化污染物的VOCs的应用有待进一步研究。