大排量节能举升工艺在留北潜山地热井的应用

2023-01-13苗彦平朱治国薛李强马文娟

杜 航,李 栋,苗彦平,朱治国,薛李强,马文娟

中国石油华北油田公司第三采油厂,河北沧州 062450

新能源和可再生能源的开发利用在能源行业占据越来越重要的地位,地热能目前已有100多个国家在开发利用,并以12.8%的速度递增。华北油田地热资源丰富,与其他油田的地热资源相比,地热资源热储厚度大,储层物性好,温度亦较高,地热开发潜力较大。地热的综合开发利用,不仅能减少对传统化石能源的依赖,降低使用化石能源带来的环境污染,也有利于华北油田的持续稳定发展。

留北潜山已进入开发后期,目前主要利用潜山地热资源为生产伴热、外输换热、卸油点化油、清洗油管提供热源。潜山井通过大排量潜油电泵进行开采,单井日产液平均值达500 m3以上。潜油电泵生产中存在能耗高、维护成本高等问题。为此,探索新的开采工艺及配套技术以满足现场生产需求至关重要。

1 留北潜山概况

留北潜山位于饶阳凹陷东部,属于留路潜山下降盘的潜山。潜山地层产状东北低、西南高,潜山内部发育多条东北-西南走向的断层,潜山储集类型为裂缝-孔隙型,储集空间以小型孔洞为主,裂缝主要作为流体流动的通道,构造缝中以高角度缝为主,裂缝倾角70°~90°,孔隙度为6%,有效渗透率158×10-3m2,潜山油层中深3 350 m,原始地层压力32.9 MPa,地层温度120℃,地热田面积44.85 km2,地热资源为1.75×1018J,地热水资源量为3.93×108m3。

该油藏于1978年6月正式投入开发,先后经历高速高产开发阶段、产量快速递减开发阶段、高含水低速低效开发阶段,随着综合含水达到99.9%,油藏进入特高含水期;2006年9月开始,为利用潜山热水资源,进入地热利用开发阶段。通过应用潜油电泵对高含水油井进行大排量提液,大幅提升井口产出液温度(达到110~114℃),以满足地热水综合利用的需要。

2 大排量双作用泵提液技术

2.1 双作用泵结构

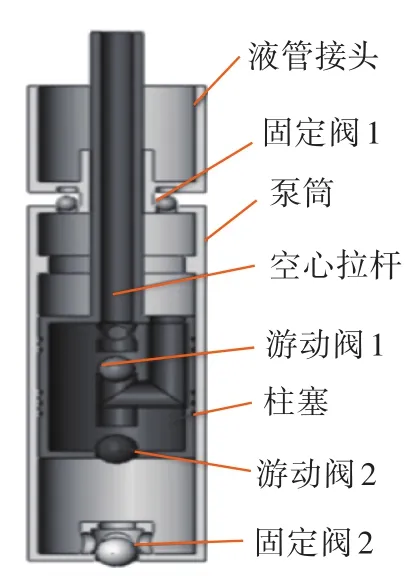

双作用泵结构如图1所示,由泵筒、空心拉杆、上部进液固定阀1、下部进液固定阀2、柱塞、上部游动阀1和下部游动阀2等主要部件组成。拉杆为空心拉杆,内部有流体流道,其中进液固定阀1为环阀,由多个阀绕圈组成,其采取侧向进液的方式[1]。

图1 双作用泵结构示意

2.2 双作用泵工作原理

下冲程时,柱塞下腔室的体积变小,压力升高,使固定阀2关闭,柱塞游动阀2打开,原油通过柱塞上端的空心拉杆进入油管。同时,柱塞上腔室体积增大,压力降低,使固定阀1打开,游动阀1关闭,原油由油管和套管的环形空间进入柱塞上腔,完成柱塞上腔吸液过程。

上冲程时,柱塞下腔室固定阀2打开吸液。与此同时,柱塞上腔室固定阀1关闭,游动阀1打开,柱塞上腔室排液。

可以看出,该泵一个往复冲程可完成两次汲液和排液的过程,较普通整筒泵而言,实现了下冲程利用杆柱自重压缩液体排液。

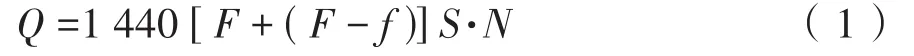

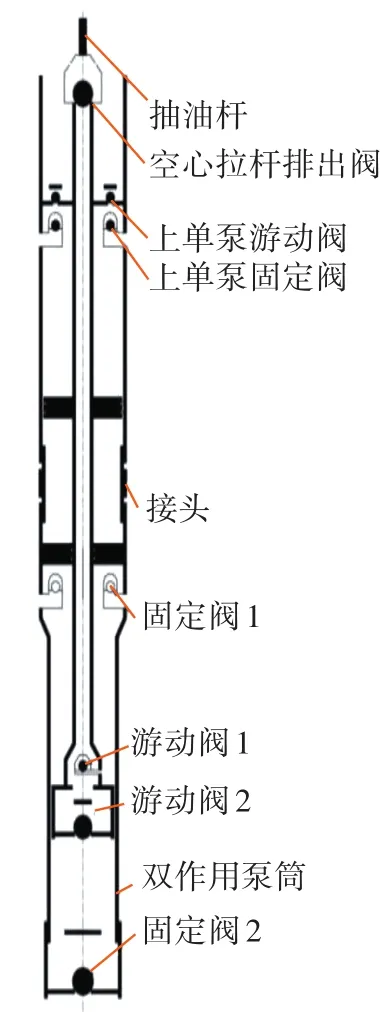

2.3 理论排量计算

式中:Q为双作用泵的理论排量[2],m3/d;F为双作用泵柱塞的截面积,mm2;f为空心拉杆的截面积,mm2;S为冲程,m/次;N为冲次,次/min。

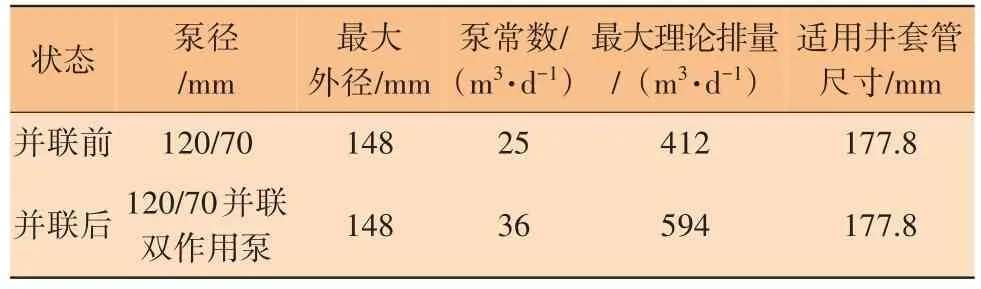

表1是不同规格双作用泵的参数,从该表中可以看出,适用于留北潜山地热井D177.8 mm套管的120/70双作用泵,其最大理论排量可达412 m3/d。

表1 双作用泵参数

2.4 大排量并联双作用泵提液技术

考虑到留北潜山地热井的日均产液量为500 m3左右,为了进一步提升双作用泵提液能力,特开展并联抽油泵提液技术研究。

2.4.1 并联双作用泵结构

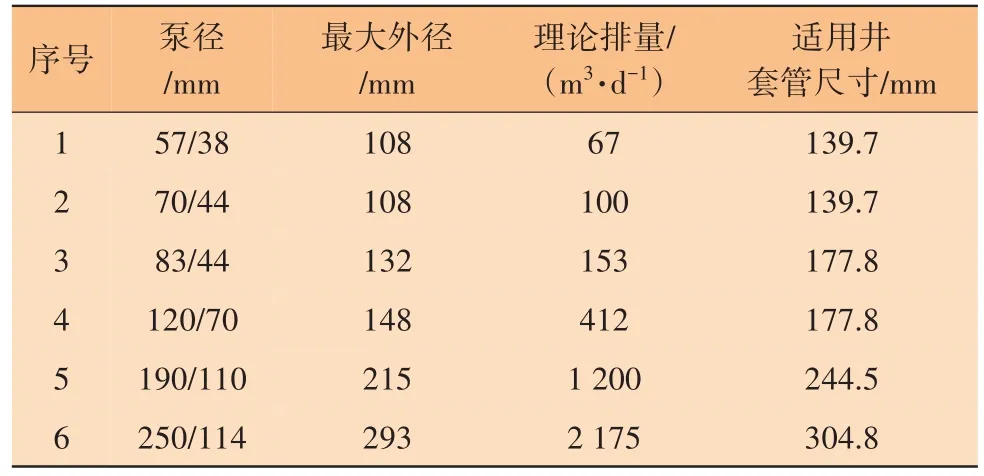

并联双作用泵是在双作用泵的上部并接1台泵,该泵与双作用泵并联进液,上部单泵与下方双作用泵共用空心拉杆,上单泵由上单泵游动阀、上单泵固定阀、上单泵筒组成,见图2。

图2 并联双作用泵结构示意

2.4.2 并联双作用泵工作原理

上行程时,上单泵游动阀关闭、固定阀打开,上单泵柱塞排液;下方的双作用泵游动阀1开启排液,固定阀2开启进液。

下行程时,上单泵固定阀关闭、游动阀打开,上泵柱塞进液;下方的双作用泵固定阀1开启进液,游动阀2开启排液。

2.4.3 并联双作用泵理论排量计算

式中:Q2为并联双作用泵的理论排量,m3/d;F为双作用泵柱塞的截面积,mm2;f为空心拉杆的截面积,mm2;S为冲程,m/次;N为冲次,次/min。

双作用泵并联前后参数对比如表2所示。

表2 双作用泵并联前后参数对比

由表2可以看出,120/70并联双作用泵的最大排量达594 m3/d,是120/70双作用泵最大理论排量的1.44倍,其排量达到了提液需求。

2.5 双作用泵生产特点

调研发现,双作用泵在现场应用中出现了杆柱弯曲、偏磨等问题,分析认为是双作用泵的下行阻力大导致。造成双作用抽油泵下行困难的主要外力从大到小依次为:油液作用于柱塞空心拉杆面积差上的向上反馈顶托力、作用于抽油杆底部的液体浮力、柱塞及空心拉杆产生的半干摩擦力、油液流过游动阀时的水力阻力[3]。由于下行阻力大,双作用泵运行时抽油杆易出现下行慢的问题。通过对抽油杆进行加重设计、采用D101.6 mm油管降低液流磨阻等办法,该问题基本得到了解决。

2.6 载荷计算

目前还未见双作用泵抽油系统悬点载荷计算的相关报道[4-6],载荷计算以现场经验为主,供抽油机选型参考。

3 塔式抽油机举升技术

双作业泵与普通整筒泵相比,实现了下冲程无需外在能量输入、借助杆柱自重排液,具备了节能的特性。为了进一步提升新举升工艺的节能效果,综合考虑抽油机地面传动效率,平衡调节难度,解决双作用泵运行时上冲程速度快、抽油杆下行阻力大、速度慢等问题,优选塔式抽油机配合双作业泵进行地热资源开采。

3.1 塔式抽油机工作原理

工作时,开关磁阻电机直接驱动减速滚筒正反换向旋转运行,滚筒外部两端窄带用于悬挂配重箱,中间宽带用于悬挂抽油杆,滚筒旋转带动配重箱与抽油杆的上下往复运动。

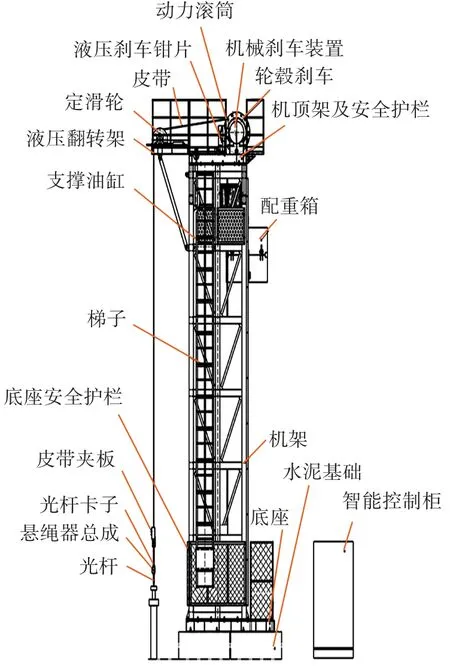

3.2 塔式抽油机结构

塔架式抽油机主要由底座、塔架、动力组合装置、皮带、配重箱及智能控制系统等六部分构成,见图3。动力组合装置包括动力滚筒、定滑轮、刹车系统。

图3 塔式抽油机结构

电机选用开关磁阻电机,可根据抽油杆在上行和下行中的速度实时变化,通过调节电机的转速,实现抽油机和抽油杆运动速度的匹配,适应双作用泵正常生产时抽油杆柱下慢上快的特点;同时该电机起动转矩大,启动电流低,启动时对电网无冲击,适合重载起动和负载变化频繁的工况,兼具功率因数高的特点,在空载和满载下的功率因数均大于0.95,可实现节能生产;动力滚筒采用电动滚筒结构,将电机和减速器内置于滚筒,整体结构紧凑,占据空间位置少,传动效率高,适合在野外恶劣环境下稳定工作;采用直接式油冷方式冷却电机,提升了电机散热效果;减速器选用行星齿轮传动,体积小、重量轻、承载能力大,便于安装,适应抽油机生产时载荷变化大的特点;传动皮带使用复合皮带结构,皮带采用压板方式固定于滚筒之上,皮带内部嵌有数根钢丝绳,钢丝绳外层胶连横向增强层,皮带表面胶连覆盖层,耐温范围广(可适用于-40~80℃的工作环境),使用寿命长;机架设计让位机构,作业时将机架顶部液压翻转,让位距离不低于0.8 m,满足后期修井作业的需求。

3.3 塔式抽油机特点

(1)用绳轮(皮带)传动结构[7]将电机所产生的电能转化为上下循环运动,减少传动过程,提升传动效率,同时运动规律除上下死点有短时间加减速运动外,大部分时间是匀速运动,使惯性载荷大幅度下降,抽油机性能得到较大改善[8]。

(2)塔式抽油机容易实现长冲程,相对冲程损失小,有效冲程长(最大值达5.5 m),同时降低抽油杆的磨损和疲劳,延长了抽油杆的使用寿命。

(3)塔式抽油机通过天平平衡的方式[9],可以快速而低消耗地进行调整。配重箱采用上下两层分体式结构,下层可根据载荷预先配置好固定配重,上层采用每块15 kg的小配重,便于调节平衡。

(4)塔式抽油机通过数字智能控制系统,可实现带载精准无级调参数,可采用现场(井口)旋钮调节或远程调节电机的转速,使抽油机和抽油杆运动速度相匹配;具有定点停机、快速制动功能,当断杆(荷载为零)或荷载加大(卡井)超过上限时,即刻进行停机保护,最大限度确保井内设施安全。

4 塔式抽油机配合并联双作用泵举升工艺应用效果

4.1 提液效果

留北潜山提液井应用塔式抽油机配合并联双作用泵举升工艺共4井次(见表3),4口井中,留44、留52N井潜油电泵生产时日产液合计1 147 t,采用塔机配合双作用泵举升工艺后采用5.5 m×3次的制度生产,日产液合计1 116 t,达到了与潜油电泵产液接近的水平,实现了大排量提液;留24、留32井因作业区热水需求量影响,投产初期分别进行调小工作制度(3 m×1.6次)生产,短期生产后临时关井,2口井日产液合计291 t,但根据之前潜油电泵生产时储层供液能力来看,同样具备提液至潜油电泵产液水平的能力,4口井在生产过程中,通过智能控制系统控制开关磁阻电机上下冲程转速的变化,抽油机、杆运动速度匹配良好,未出现两者相互“顶牛”而影响生产的问题。

4.2 节能效果

4口井使用电潜泵生产时,平均每井吨液耗电2.07 kW·h;改用塔式抽油机配合并联双作用泵举升后,平均每井吨液耗电0.33 kW·h,吨液节电1.74 kW·h,平均节电率达84.23%(见表3)。

表3 留北潜山地热井两种举升方式能耗对比

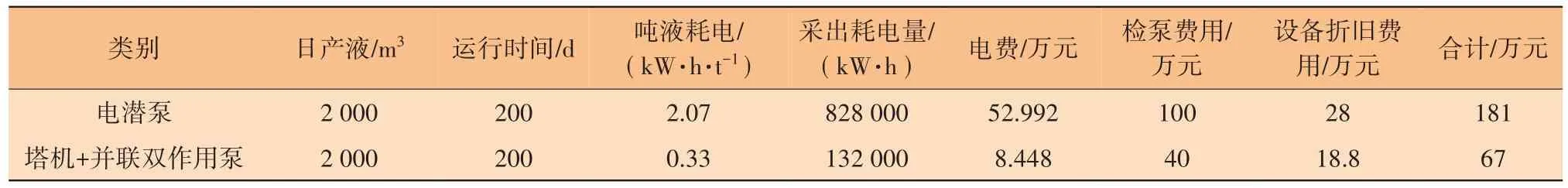

4.3 节支效果

留北潜山地热井两种举升方式的费用对比如表4所示。检泵周期按照1年计算,生产时率考虑作业区热水需求量的变化,按照每年200 d运行,年节约运行费用114万元。

表4 留北潜山地热井两种举升方式费用对比

4.4 解堵效果

留44、留52N均实现机采一段时间后自喷生产,分析原因如下:电潜泵的启动、运行、停止所产生的液体流动是加速运动到匀速运行,再到减速下降的圆滑曲线,见图4。

图4 电潜泵流量-时间曲线

塔式抽油机配合并联双作用泵的启动、运行、停止-井筒内的液体流动是急加速-平稳-急减速的往复循环,形成每分钟3次以上的流量曲线并以脉冲形式循环振荡运行,甚至反向流动振荡,如图5所示。

图5 塔式抽油机+并联双作用泵流量-时间曲线

在脉冲振荡、大排量产液共同作用下,出现了解堵、强排增液现象,另外,留北潜山地层能量充足,客观上具备实现诱喷的条件,最终实现了2口井解堵后自喷生产。

5 结论

(1)并联双作用泵提液技术实现了一个完整冲程三次排液与三次进液,理论排量与同泵径的抽油泵相比大幅提升,可以实现替代潜油电泵大排量提液的目的。

(2)塔式抽油机、开关磁阻电机、智能控制系统与双作业泵的配合使用,达到了抽油机、杆的运动速度相互匹配、过载和断杆自动停机等目的,同时与潜油电泵相比节电率达84%以上,节能效果显著。

(3)塔式抽油机配合并联双作用泵举升工艺具备对储层物理解堵作用,对于地层能量充足的油井,可实现诱喷生产。

(4)塔式抽油机配合并联双作用泵举升工艺,在实现大排量节能举升的同时,大幅降低了投入成本,为潜山油藏地热资源大排量开采提供了新的经济可行的技术手段,具备较为广阔的应用前景。