SAGD高温分离水与树脂再生废水低成本处理技术

2023-01-13高晓鹏孙绳昆

高晓鹏,乔 明,裴 格,孙绳昆

中油辽河工程有限公司,辽宁盘锦 124010

辽河油田曙光地区采用蒸汽辅助重力泄油技术(SAGD)开发超稠油,目前已成为全国最重要的稠油、超稠油生产基地[1]。在生产过程中,SAGD注汽锅炉利用污水深度处理站提供的软化水生产高温、高压、高干度蒸汽,利用高干度蒸汽注入地层来进行超稠油开发。SAGD注汽锅炉在生产高干度蒸汽时,会产生一定量的注汽锅炉高温分离废水(95℃)[2]。污水深度处理站采用大孔弱酸树脂软化工艺生产软化水时会产生一定量的树脂再生废水。

SAGD高温分离水特点:悬浮物及油含量低,硬度几乎为零,总碱度及pH值高。树脂再生废水特点:钙、镁离子含量高,pH值低。由上述两种废水水质特点可知,两种废水在管道混合输送及最终处理过程极易结垢,堵塞管道和设备,影响管道及污水处理系统正常运行[3]。

1 SAGD高温分离水与树脂再生废水处理现状

SAGD高温分离水在国外普遍采用MVC处理工艺,处理后的高温水回用SAGD注汽锅炉,用于生产超稠油开发所需的高干度蒸汽,该技术成熟可靠。MVC产生的浓缩液经过再次蒸发结晶,可实现污水零排放。由于对MVC浓缩液(蒸发量的3%~5%)进行结晶处置的投资和运行成本较高,进一步增加了MVC处理工艺的投资和成本。

树脂再生废水的硬度及二氧化硅含量高,因此常规处理采用化学药剂进行化学除硬和化学除硅,而后回用于注汽锅炉[4]。

2 SAGD高温分离水与树脂再生废水混凝试验

SAGD高温分离水和树脂再生废水单独处理费用高,为此,根据SAGD高温分离水和树脂再生废水水质特点,采取“以废治废”的原则,将二者按特定比例混合发生混凝沉淀反应,降低水的硬度和总矿化度,预处理后返回污水深度处理站,进一步处理后回用SAGD注汽锅炉给水。

2.1 SAGD高温分离水与树脂再生废水水质分析

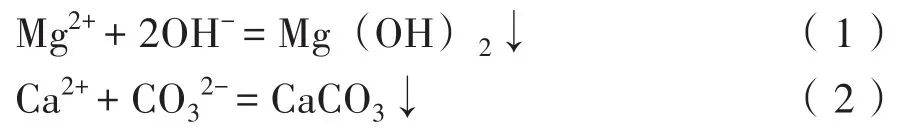

对SAGD高温分离水(96℃)及树脂再生废水(72℃)进行水质全分析,具体分析结果见表1。

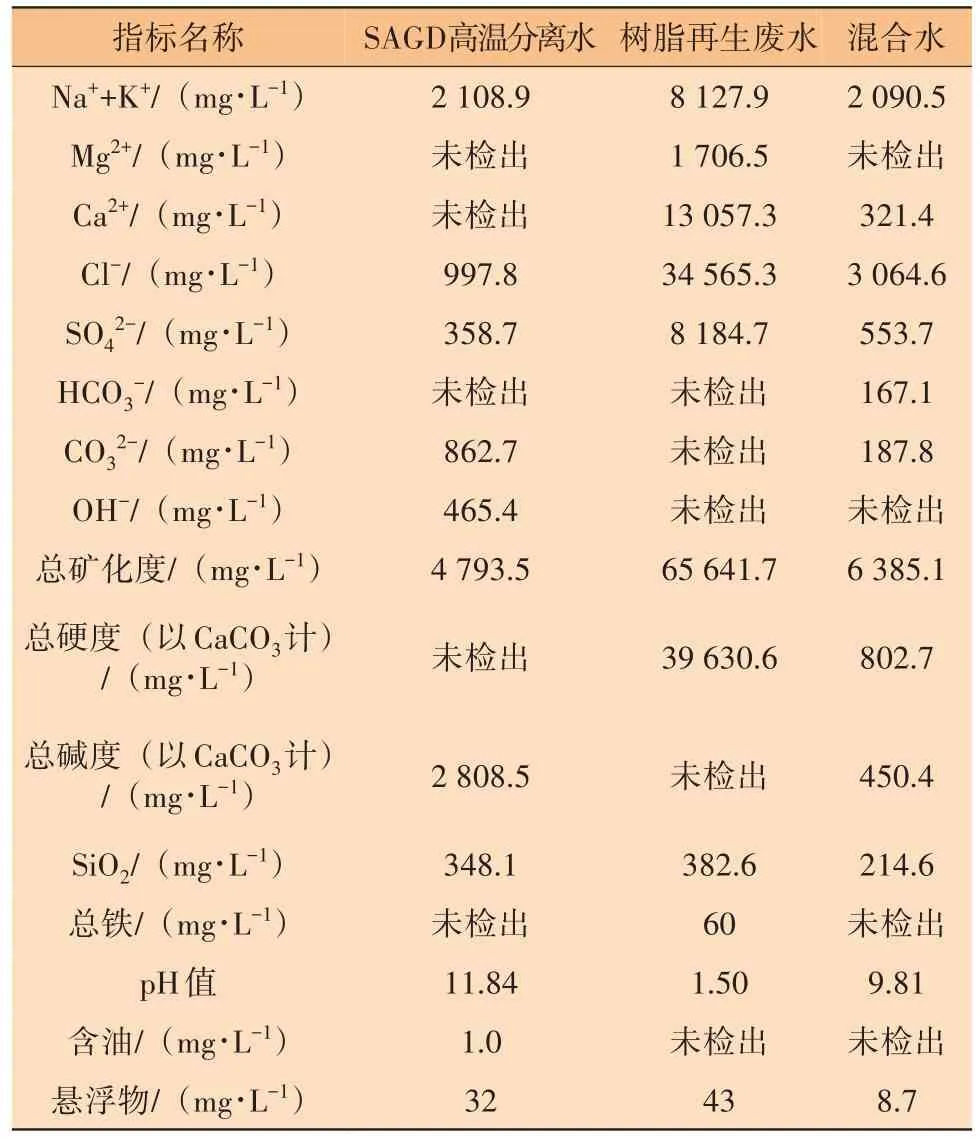

根据SAGD高温分离水及树脂再生废水水质特性,可判断树脂再生废水中的Mg2+、Ca2+可以和SAGD高温分离水中的OH-、CO32-发生沉淀反应,从而实现废水中Mg2+、Ca2+的去除,反应式如下:

2.2 SAGD高温分离水与树脂再生废水混凝试验

根据SAGD高温分离水中CO32-、OH-质量浓度和树脂再生废水中Ca2+、Mg2+的质量浓度,结合离子化学反应及生成物CaCO3、Mg(OH)2的溶解平衡常数KSP(碳酸钙KSP=8.7×10-9,氢氧化镁KSP=1.8×10-11)[5]进行等当量混合,SAGD高温分离水∶树脂再生废水=395.95∶28.06。混合后沉降4 h,虹吸上层清液进行水质分析,结果见表1。

表1 SAGD高温分离水与树脂再生废水及其混合水水质分析结果

从表1可以看出,SAGD高温分离水和树脂再生废水等当量混合后,在未投加化学助剂的前提下,Ca2+的去除率达到了97.5%,Mg2+的去除率达到了100%,总硬度降低了98%,绝大部分的结垢离子均得到有效去除。混合水中剩余Ca2+可经过污水深度处理站的化学软化或离子交换工艺进行去除,剩余SiO2可通过化学除硅处理后回用污水深度处理站,最终回用至SAGD注汽锅炉用水。

2.3 SAGD高温分离水与树脂再生废水混凝沉淀除硅试验

由于处理后的混合水SiO2含量依然较高,不满足回用注汽锅炉标准,因此需要进一步进行化学除硅处理。向混合液中加入不同除硅药剂组合进行药剂筛选,经过沉降、过滤后对滤出水进行水质分析。SAGD高温分离水与树脂再生废水除硅试验结果见表2。

表2 SAGD高温分离水与树脂再生废水混凝沉淀除硅试验结果

从表2中可以看出,采用药剂A1+B+C+D组合以及A2+B+C+D均可以将SiO2处理至150 mg/L以下,采用A1+E+B+C+D组合虽然絮体密实,沉淀效果好,但是SiO2无法处理达标。药剂A2+B+C+D组合虽然处理后SiO2含量最低,但是其絮体松散,沉降效果较差,同时加药量大,运行成本高。经过综合比选,采用药剂A1+B+C+D组合进行混合水化学除硅。

2.4 SAGD高温分离水与树脂再生废水混凝时间与温度

(1)SAGD高温分离水与树脂再生废水混凝絮体体积随时间的变化。试验结果见表3。

表3 SAGD高温分离水与树脂再生废水混凝絮体体积随时间变化情况(25℃)

从表3可知,SAGD高温分离水与树脂再生废水混合后在0~0.5 h内发生絮凝沉淀,在0.5~3 h内发生拥挤沉淀,在3~4 h内发生压缩沉淀,4 h后沉淀过程结束。

(2)不同温度下SAGD高温分离水与树脂再生废水的混凝沉淀试验。SAGD高温分离水水温95℃,树脂再生废水水温25℃,按照等当量进行混合,混合水样温度90℃,考虑到混合反应器的材质及防腐涂层的温度耐受性,以及反应器的有效容积(反应越迅速反应器有效容积越小),同时考虑水中的余热回收利用,进行了不同温度下SAGD高温分离水与树脂再生废水的混凝沉淀试验,具体结果见表4。

表4 混凝时间与混凝温度的关系

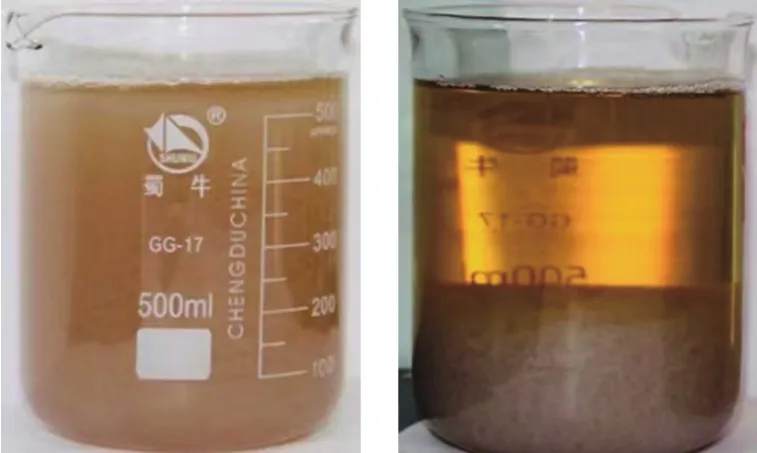

SAGD高温分离水与树脂再生废水按照等当量混合后,混合水样温度90℃,根据表4以及图1、图2可以得出,混合水样温度越低,混凝速度越慢,形成的絮体颗粒体积越小,沉淀效果越差。混合水样温度达到90℃时混凝速度最快,沉淀密实,废水停留时间最短,混凝反应器可以小型化,节省设备投资,同时高温水所携带的热量(2.94×108J/t,温差Δt=70℃)可回用于SAGD注汽锅炉,SAGD高温分离水与树脂再生废水混凝沉降后的高温废水相对常温水可节约注汽锅炉加热用的天然气8.85 m³/t(注汽锅炉热效率按92%计)。因此SAGD高温分离水与树脂再生废水混凝反应不需要进行预降温处理。

图1 在25℃时SAGD高温分离水与树脂再生废水混凝絮体体积随时间变化

图2 在90℃时SAGD高温分离水与树脂再生废水混凝絮体体积随时间变化

3 结束语

通过系列室内试验可以得出以下结论:SAGD高温分离水与树脂再生废水进行等当量混凝沉淀,在不投加化学药剂的前提下可以有效降低废水的硬度,实现了“以废治废”,大幅降低了废水处理费用。筛选了除硅药剂,在减少 投加量的前提下,实现了废水中SiO2的有效去除。另外研究了高温混凝沉淀试验,实现了废水高温混凝,在降低地面工程投资的基础上最大限度地保留了废水的热量,在回用SAGD注汽锅炉时节约了加热用燃料。

综上,SAGD高温分离水与树脂再生废水混凝沉淀处理技术,实现了低成本废水处理,同时回收水资源及热能,具有十分重要的经济、环保、安全效益,对油田的可持续发展具有重要意义。