基于ABAQUS的软土地区CFG桩施工质量问题原因分析

2023-01-13胡瑞丰郑学元

胡瑞丰,郑学元

(中土大地国际建筑设计有限公司,河北 石家庄 050022)

0 引 言

长螺旋钻孔泵压素混凝土桩(CFG桩)因其具有施工速度快、工期短、质量容易控制、工程造价低廉等特点,目前已成为北方地区应用最普遍的地基处理技术之一。但是随着 CFG桩的大面积推广应用,工程施工中出现的质量问题也越来越多,尤其在软土地区,CFG桩施工过程中常会出现串孔、缩颈、断桩等严重影响成桩质量的问题,很大程度上限制了这一技术在软土地区的进一步推广应用。

大量工程实践表明,CFG桩施工过程中产生的串孔、缩颈、断桩等一系列工程质量问题多出现在含有深厚软弱土层,且土体含水量较大的地区。闫明礼等[1]对 CFG桩在含深厚软弱土层地区应用中较易出现的质量问题以及处理方法进行了详细阐述;赵秀绍[2]针对郑州地区 CFG桩施工引起的工程环境问题进行了试验研究,提出了一些针对性的改进措施;文献[3-6]针对长螺旋钻孔泵压 CFG桩在深厚软弱土层中的应用进行了深入探讨,提出了控制成桩质量的具体措施。本文针对沧州河间某项目 CFG桩施工中出现的串孔问题进行理论分析,采用ABAQUS软件进行数值模拟,找出引起串孔现象的内在原因,将模拟结果与施工参数进行对比,得出的结论对工程实践具有一定的指导意义。

1 项目概况

沧州河间某项目位于河间市西北部,长卿街与胜利路交叉口。据勘察报告,场地地貌单元位于永定河、大清河、子牙河、南运河、宣惠河等“黑龙港流域”形成的冲击、沼泽相沉积平原的东部。桩长范围内土层分布主要有粉质黏土、粉土、粉质黏土夹粉土层。场地水位埋深位于地面下10 m左右,水位较高。桩顶标高约为地面下5 m。

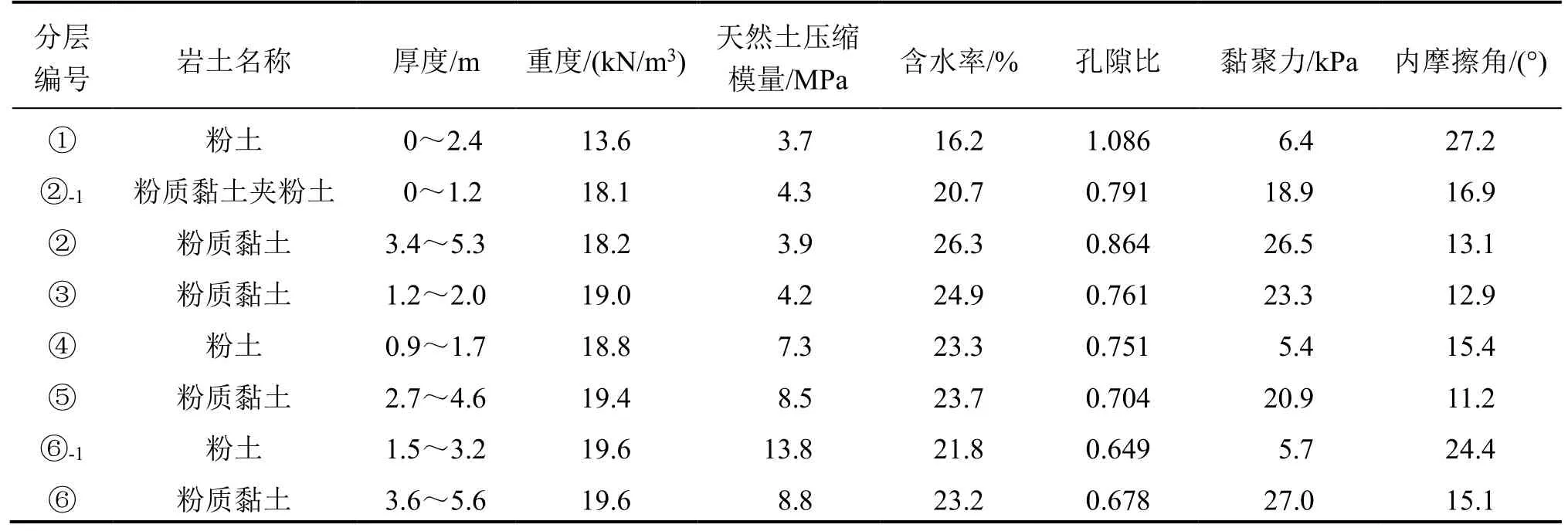

桩长范围内地层情况如表1所示。

表1 桩长范围内地层情况统计表Table 1 Statistical table of ground conditions within the range of pile length

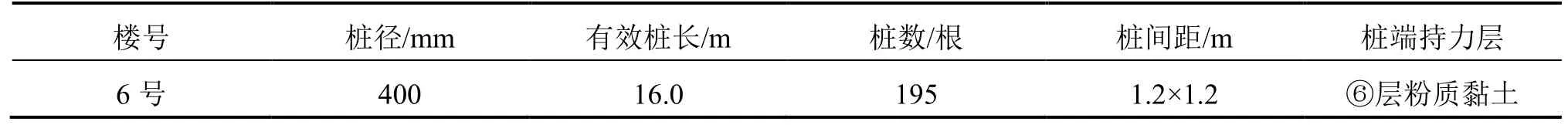

项目包含 17栋住宅楼及地下车库,住宅楼均采用CFG桩复合地基,出现串孔现象的6号楼桩设计参数如表2所示。

表2 6号楼CFG桩设计参数Table 2 Design parameters of CFG pile in building 6

2 施工中存在的问题

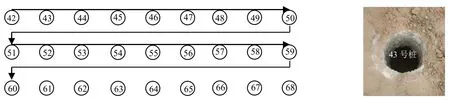

该项目首先进行6号楼的CFG桩施工,施工过程中部分桩混凝土面出现下沉现象。如图1所示,43号桩施工完成后,接着施工44~50号桩,钻机折返施工51~59号桩,在52号桩成孔完成开始灌注时,发现 43号桩混凝土面有下沉现象,初步判断43号桩和52号桩之间出现串孔情况,随即采取措施:正在施工中的 52号桩钻杆停止提升,在原位继续灌注,试图利用 52号桩孔内混凝土压力将43号桩混凝土面向上抬升。继续灌注后通过测量发现43号桩孔内混凝土面有一定抬升,但仍未达到设计桩顶标高,此时52号孔由于钻杆埋深过大,已无法继续灌注,经与建设单位及监理单位现场协商后继续施工,待开槽后对43号桩视情况做后续处理。

从图1可以看出,桩身混凝土已部分凝固,中间混凝土下沉,下沉深度为30 cm。后根据设计单位处理意见,将上部桩体凿除进行补桩处理,处理后经载荷试验,桩体承载力满足设计要求。

图1 CFG桩施工顺序及43号桩桩顶混凝土面下沉Fig. 1 Construction sequence of CFG pile and concrete surface sinking at the top of pile 43

后续施工中为保证成桩质量,采用隔桩跳打,避免了类似情况的再次出现,开槽后发现成桩效果较好。

3 基于 ABAQUS的桩周土体孔压变化分析

针对上述情况,采用 ABAQUS软件对成桩过程中桩周土体的孔隙水压力变化进行有限元分析,找出成桩过程中引起串孔现象的内部作用机理,为后续工程采取规避措施提供可靠依据。

(1)计算所采用的本构模型及参数选取

ABAQUS提供了一系列用于模拟岩土体的本构模型,如弹性模型中的线弹性模型、多孔介质弹性模型和线黏弹性模型,塑性模型中的Mohr-Coulomb模型、扩展的Drucker-Prager模型、修正Drucker-Prager帽盖模型和临界状态塑性模型(Critical state plasticity model),即修正剑桥模型[7]。

根据现场情况,考虑本工程施工过程中出现的桩顶混凝土面下沉现象是由串孔引起的,结合勘察报告中的地层描述,以及出现串孔现象时 52号桩内钻杆位置等信息,综合判断串孔现象可能出现的位置位于桩身范围内地下水位以下饱和粉土层。对本工程桩周土体的孔隙水压力变化情况进行数值模拟,采用线弹性模型较为准确,参数选取也较为简单。

根据勘察报告,出现串孔的土层深度约为地面下15 m,该层土天然含水量最大值41.6%,最小值为16.9%,平均值28%,接近液限,土质不均匀,属高压缩性土。该层土厚约2 m,重度为19.2 kN/m3,压缩模量为4.39 MPa,黏聚力为16.8 kPa,内摩擦角为11.6°,渗透系数根据经验取值10-8m/s,泊松比为0.3[8-10]。

(2)基于 ABAQUS的桩周土体孔压变化规律分析

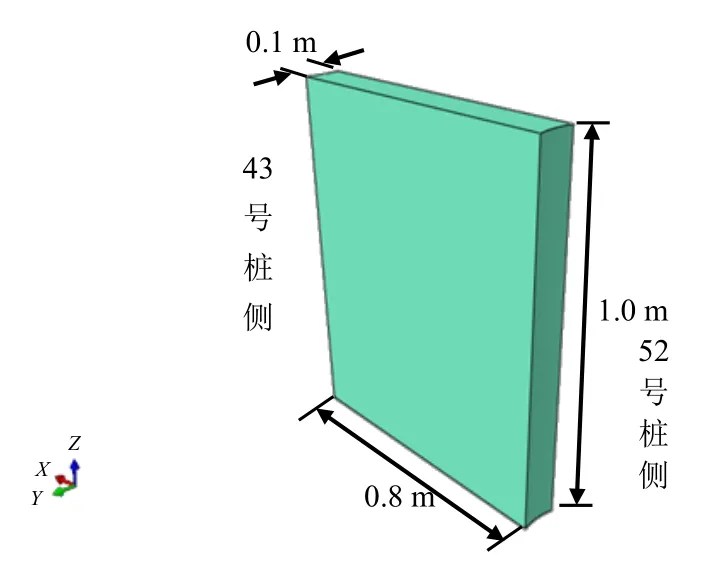

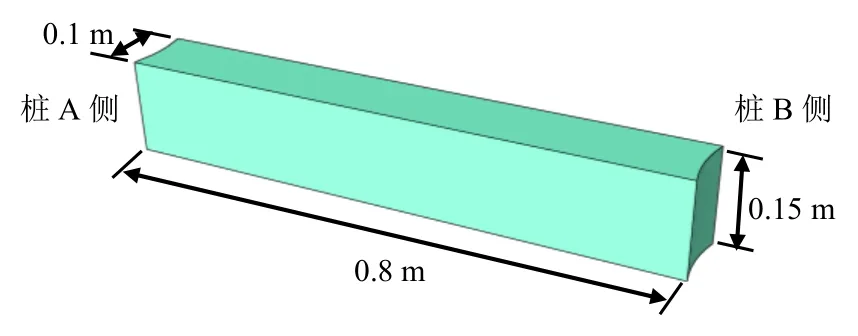

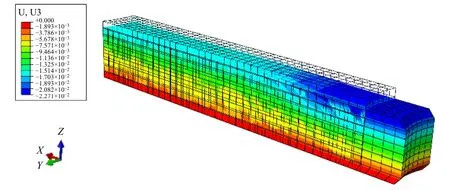

对52号桩和43号桩中间区域(深度为地面下15 m)选取部分土体进行ABAQUS数值模拟,建立三维模型,尺寸根据设计图纸确定为 1.0 m×0.8 m×0.1 m,如图2所示。

图2 模型尺寸Fig. 2 Model size

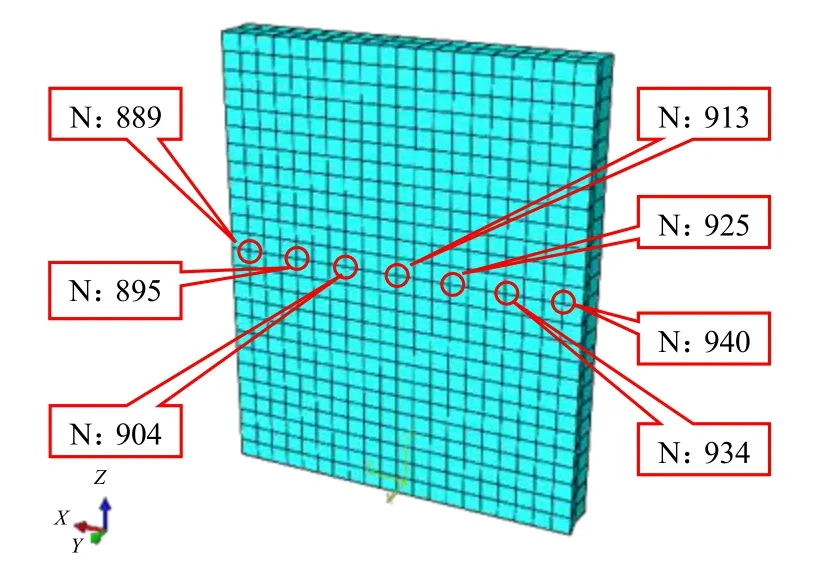

对该模型进行网格划分,共划分为1 000个单元,见图 3。因需要对施工过程中土体内孔压变化以及固结沉降进行分析,因此分析过程定义两个瞬态固结分析步。第一个分析步中施加荷载,所有荷载都为瞬时施加;第二个分析步为成孔过程中钻杆对土体切削挤压作用对土体孔隙水压力变化的影响。

图3 模型网格划分Fig. 3 Model meshing

成孔完成后灌注混凝土之前,孔周土体存在临空面,因此需在第二个分析步将 52号桩孔周土体边界条件设为排水。

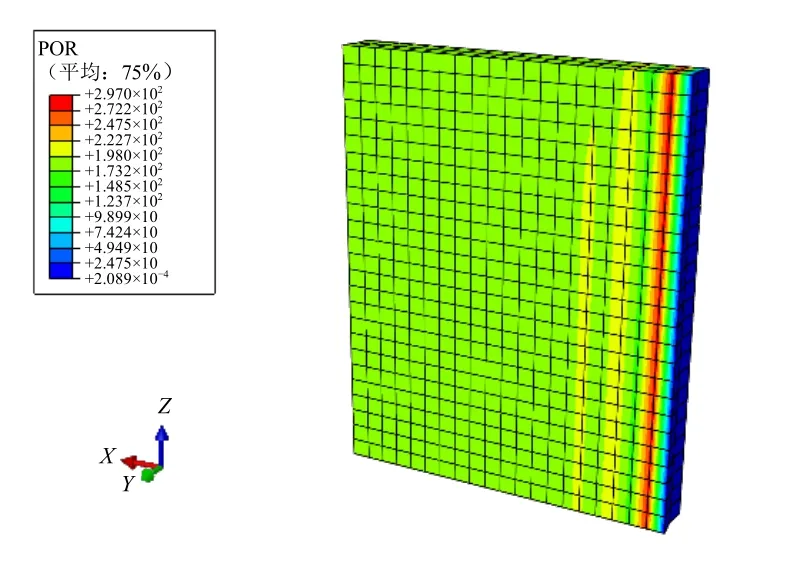

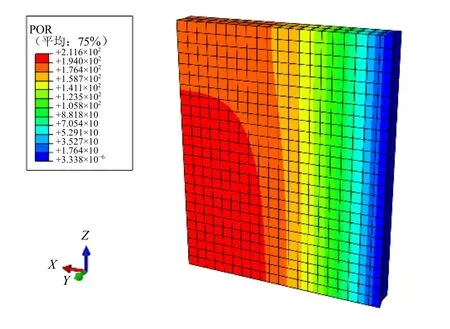

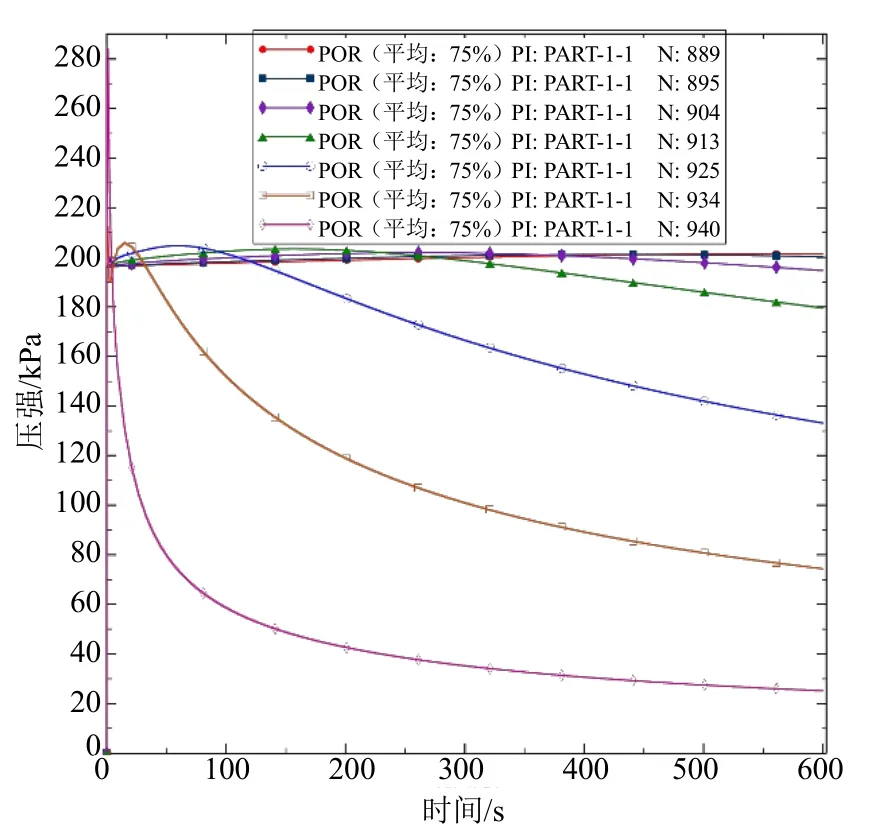

对模拟结果进行分析,孔隙压力变化云图如图4和图5所示,图4为成孔初期荷载施加瞬间桩周土体孔压变化云图,图5为成孔完成后桩周土体内孔隙压力云图,从图中可以看出,桩成孔初期靠近新成孔的桩周土体孔压升高最为明显,随着时间推移,新成孔逐渐完成,孔周形成临空面,最大孔压逐渐向已成孔靠近,成孔完成后桩间土体内孔隙水压力均有明显提高,最大值达到211.6 kPa,已明显超过上覆土重,土体强度降低。

图4 荷载施加瞬间桩间土孔隙压力变化云图Fig. 4 Cloud map of soil pore pressure loading between piles at the moment of loading

图5 桩成孔完成后桩间土体孔隙压力变化云图Fig. 5 Cloud map of pore pressure between piles after pile pore completed

图6为孔隙压力在分析区域内横向变化规律,从图中可以看出,邻近 52号桩位置孔压变化最为明显,变化幅度也最大,在成孔初期孔压最大值达到297 kPa,已大大超过上覆土重,随着位置向43号桩靠近,孔压变化幅度越来越小,但最大孔压值也都超过了该位置的上覆土重,致使土体强度降低,在围压作用下桩周土体容易向新成孔内流动,形成串孔。

图6 孔隙压力横向变化规律Fig. 6 Lateral variation of pore pressure

成孔过程中孔隙压力先上升后下降的变化趋势与文献[2]描述的孔隙压力在桩施工期间均呈现下降趋势的现场试验结果有明显差异。分析认为造成这种现象的原因是由于文献[2]采用的孔压计量程偏大,数据读取的精度有限,而通过数值模拟可见最大孔压出现的时间较短,试验过程中有些数据可能会出现漏读等情况,从而造成试验结果和模拟结果的差异。

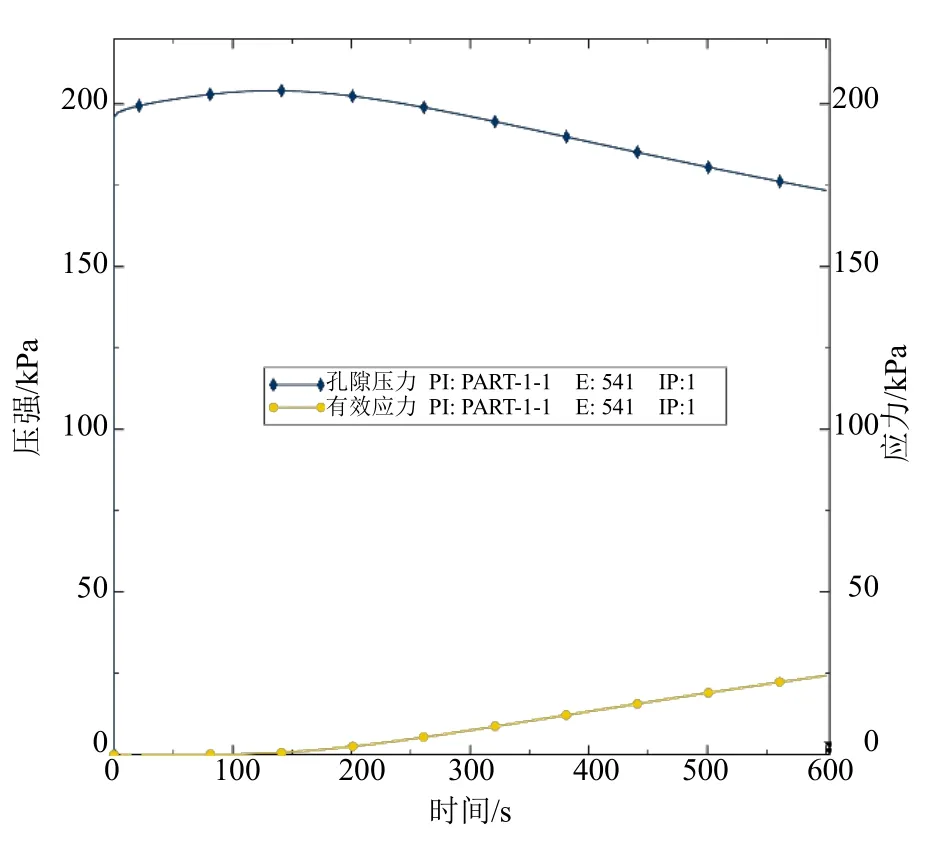

图7为分析区域中心点孔压变化以及有效应力变化趋势,土体孔隙压力在成孔过程中有先上升后下降的趋势,同时随着孔隙压力降低,有效应力逐步升高,造成土体固结沉降,而这种固结沉降不能在短时间内完成,这也解释了为什么部分工程在CFG桩施工完成一段时间后才发现周边地表沉降及裂缝,施工过程中却没有明显变化。

图7 中心点孔隙压力和有效应力变化规律Fig. 7 Variation of pore pressure and effective stressat the central point

43号孔所呈现的桩体混凝土中心下沉周边凝固现象说明52号桩是在43号桩施工完成一段时间以后再进行施工的,说明桩体混凝土未完成初凝之前,相邻桩施工仍会对已成桩造成影响。

(3)基于ABAQUS的桩周土体位移分析

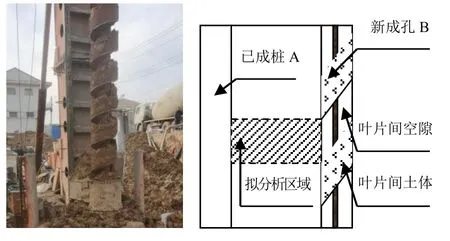

长螺旋施工过程中常会出现螺旋叶片之间的孔隙没有被土体充满的情况,如图8所示。

图8 桩间土拟分析区域示意图Fig. 8 Schematic diagram of analytical area between piles

施工中这种没有充满土的空间正好对桩周土体形成临空面,为桩周土体向孔内移动创造有利条件。利用 ABAQUS对该部分土体位移进行分析,模型尺寸见图9。

图9 桩间土拟分析区域模型尺寸Fig. 9 Model size of analytical soil between piles

由于分析过程中土体可能会出现大变形的情况,岩土材料模型采用Mohr-Coulomb模型,其中剪胀角和绝对塑性应变均取 0,其余土体参数和钻孔深度不变,桩周土体的位移云图如图10所示。

图10 桩周土体位移云图Fig. 10 Cloud map of soil displacement around the pile

模拟结果显示在土体自重荷载以及围压作用下,桩周土体通过螺旋叶片中间的临空面向新成孔内位移量达到9.3 mm,这其中部分土体会被旋转的叶片带出钻孔,造成钻孔过程中的过量取土。

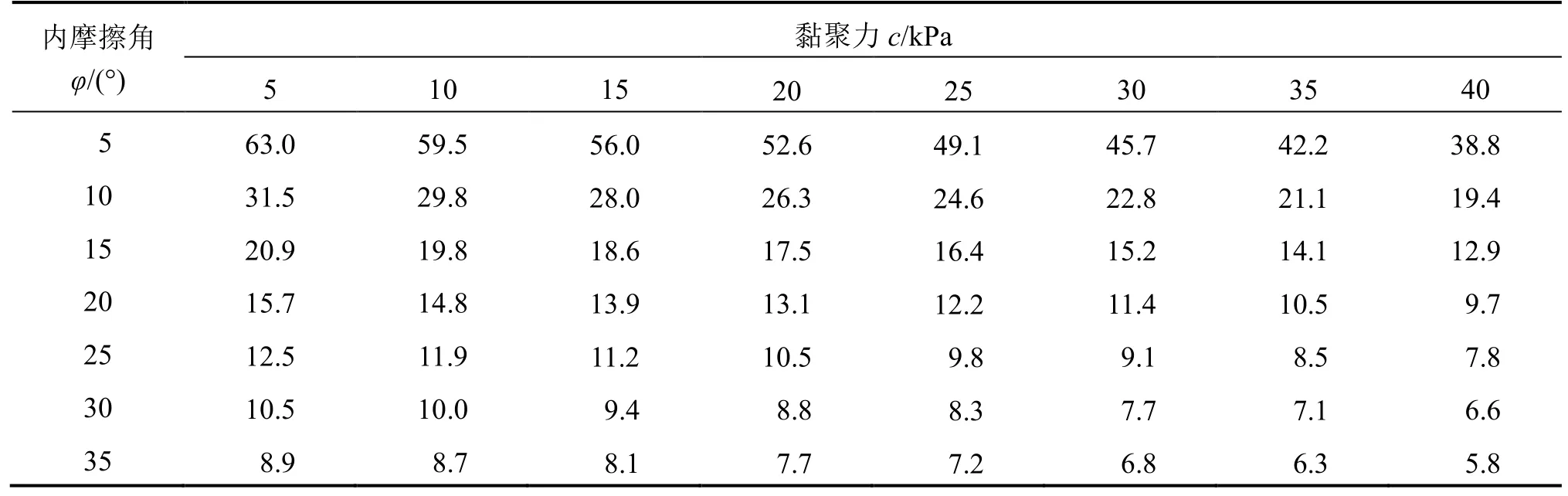

桩周土体位移量的大小与土体参数有很大的关系,表2列出了土的黏聚力c和内摩擦角φ对位移的影响。

表2 不同c、φ值对应的桩间土水平位移量Table 2 Horizontal displacement of soil between piles corresponding to different values of c and φ mm

从表2数据可以看出,不同土体强度所对应的位移量变化较大,尤其对处于软塑或流动状态的软土,临空面的存在会造成桩周土大量流向桩孔内并随钻杆叶片带出地面,造成两桩中间土体部分缺失,土体强度进一步降低。这也是造成串孔的主要原因。

不论对于何种土质条件,长螺旋成孔过程对桩周土体位移的影响是普遍存在的,只是这种影响会随着土体强度的降低而更加明显,因此软土地区长螺旋施工必须采取有效措施保证成桩质量。

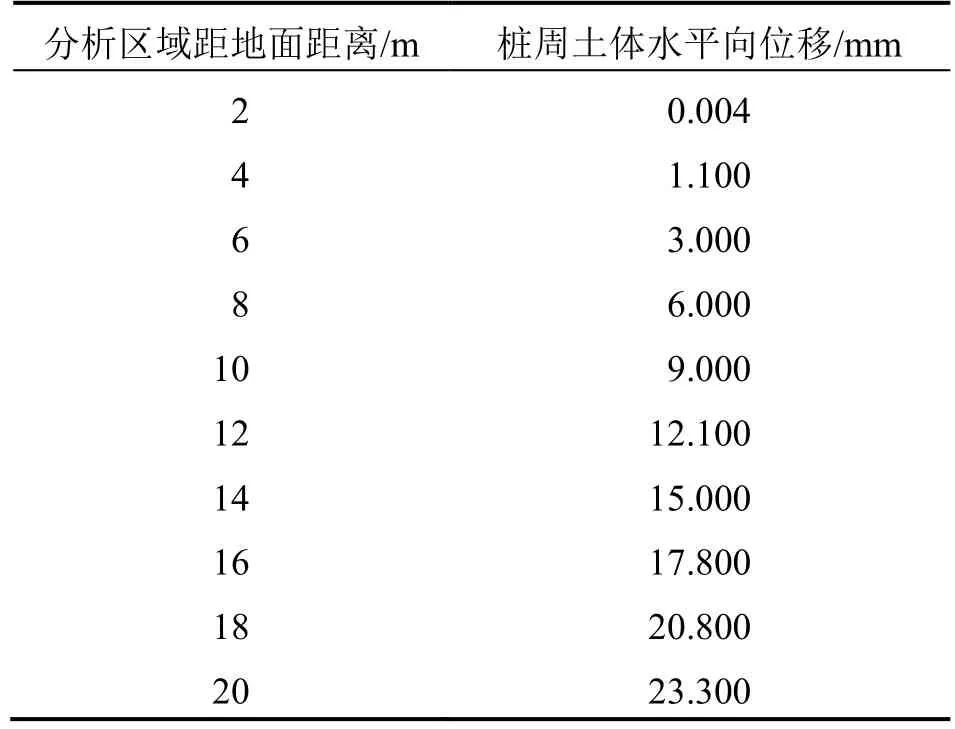

此外,桩间土体的位移也会随着钻孔深度的增加而变化,表3为桩间土位移量随深度变化的数值模拟结果。

表3 不同钻孔深度桩周土体水平位移量Table 3 Horizontal displacement of soil around piles with different drilling depths

由表3可见成孔过程中土体的横向位移量随钻孔深度而逐渐增大。这也解释了工程实践中大量串孔的发生是在距离地面一定深度处的软弱土层,而不是埋藏较浅的土层。

由于钻杆叶片中间临空面的存在为土体位移创造了必要条件,因此合理减小叶片螺距,使钻出土充满叶片之间区域,同时适当增加钻进和提钻速度,能有效降低桩周土体位移趋势。

施工过程中出现串孔现象以后,经初步分析认为引起串孔现象的原因可能是由于桩距较小,桩长范围内存在软弱土层等,因此采取隔桩跳打的措施,后期又出现过一次类似现象,由于发现及时,采取邻近桩回灌等措施,未出现桩体质量缺陷,经检测桩基承载力和桩身完整性都符合设计要求。其余楼栋 CFG桩施工均采用隔桩跳打方式,未出现串孔及桩顶混凝土下沉现象。

4 结 论

软土地区 CFG桩施工过程中较易出现串孔现象,通常会造成已施工桩混凝土面下沉,出现桩身质量问题。通过ABAQUS数值模拟软件对施工期间桩间土体孔隙水压力变化以及成孔过程对桩周土体的位移变形等影响进行模拟分析,发现成孔过程会造成桩周土体孔压明显升高,虽然持续时间很短,但足以使土体强度降低,同时成孔过程中临空面的存在造成桩周土体产生向新成孔内的位移变形,造成土体强度进一步降低并引发串孔。实践证明,增大桩间距,隔桩隔排跳打能减少串孔现象的发生。