从浸金尾渣中回收叶碲铋矿选矿试验研究

2023-01-13路晓龙李天恩任金菊

路晓龙 李天恩 任金菊 范 娜

(西安天宙矿业科技集团公司,西安 710000)

碲为稀散元素,在地壳中的含量极少,但却是我国工业发展不可或缺的元素。据统计,碲在冶金工业中的应用占了碲应用总量的42%,化工行业占碲应用总量的21%左右,电子电气工业用量约占8%,并应用于医疗、陶瓷、新能源等领域。工业上主要从电解精炼铜和铅的阳极泥及处理金、银矿时回收碲,产量远不能满足工业发展的需要,每年需从国外进口精炼碲20 t左右[1-4]。据报道,碲品位超过4%时直接采用冶金工艺提取才具有经济价值[5,6]。因此,从金浸渣中再回收碲,对缓解我国碲需求不足的现状有着重大的现实意义。

叶碲铋矿(Bi4Te3)极为罕见[7],关于叶碲铋矿的选矿资料匮乏。我国于20世纪90年代初在某金矿中首次发现这种新矿物。叶碲铋矿粒度细小,一般在几微米至几十微米范围,主要与硫化物、金银矿物紧密共生,在金矿物浮选过程中同步富集进入金精矿中。四川某浸渣为金精粉细磨氰化浸出后的尾渣,铋、碲以叶碲铋矿的形式留在金浸渣中。试验目的从尾渣回收叶碲铋矿,以实现对矿产资源的综合高效利用。通过对矿石性质及选矿试验研究,实现了金精矿氰化浸渣中铋(碲)有效回收,填补了我国微细粒叶碲铋矿(Bi4Te3)资源综合利用技术的空白。

1 浸渣性质分析

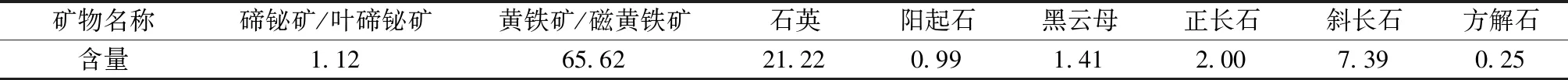

四川某浸金尾渣含碲0.48%、铋1.05%,铋、碲主要以叶碲铋矿形式存在,经电子探针测试,叶碲铋矿含Bi 63.96%、Te 30.05%。脉石矿物以磁黄铁矿和石英为主,其次为少量斜长石,矿物组成相对简单。由于细磨浸金致使浸渣粒度极细,-25 μm粒级占比80.23%,碲、铋主要存在该粒级中,给叶碲铋矿的分选造成困难。

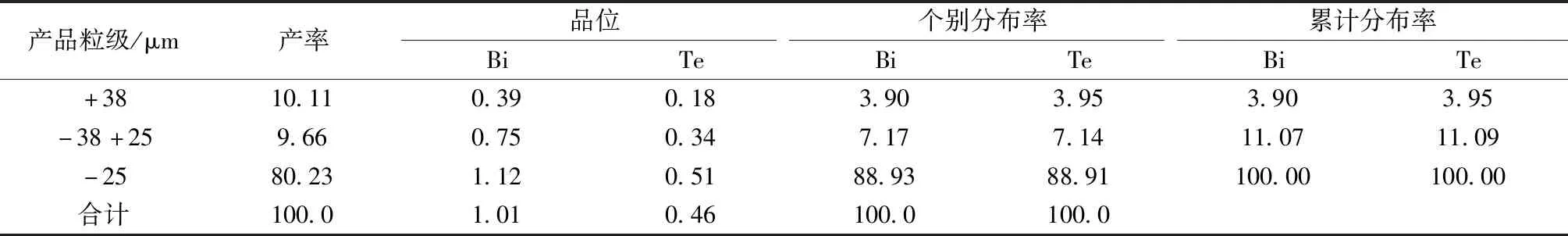

浸渣多元素分析结果见表1,粒度筛析见表2,MLA矿物成分及含量见表3,叶碲铋矿嵌布特征见图1。

表1 浸渣多元素分析结果Table 1 Multi-component analysis results of leaching residue /%

表2 浸渣粒度筛析结果Table 2 Sieve analysis results of leaching slag size /%

表3 MLA矿物成分及含量Table 3 Mineral composition and content of MLA /%

图1 叶碲铋矿嵌布特征Fig.1 Distribution characteristics of pilsenite

浸渣中目的元素碲品位0.48%、铋品位1.05%。其中铁、硫、硅含量占比87.80%,铁、硫以磁黄铁矿,硅以石英形式存在,为浸渣中的主要矿物。

浸渣中叶碲铋矿矿物含量低,粒度细小,主要集中在-25 μm粒级中,粒级越细,碲、铋品位越高。因此叶碲铋矿在选别过程中易损失在尾矿,致使精矿回收率不高。

对浸渣进行MLA矿物分析测定,矿物组成以黄铁矿/磁黄铁矿、石英为主,叶碲铋矿多呈粒状,粒径细小,均在27 μm以下,叶碲铋矿的单体解离度为76.42%,其余主要与黄铁矿/磁黄铁矿和石英连生,以与黄铁矿/磁黄铁矿两相、三相及以上包裹为主。叶碲铋矿相对于磁黄铁矿、石英,粒度较小。对叶碲铋矿再磨可提高叶碲铋矿解离度,但会进一步使其粒度变小,为分选带来困难,导致回收率降低,因此试验过程中应尽可能保护叶碲铋矿的粒度,避免磨矿。

2 试验方案确定

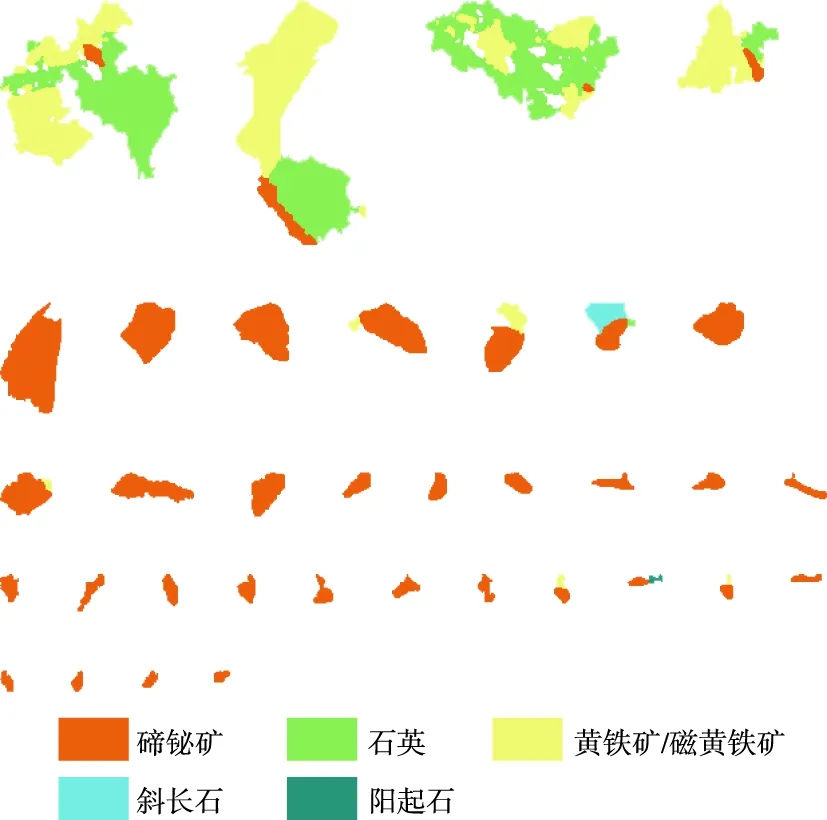

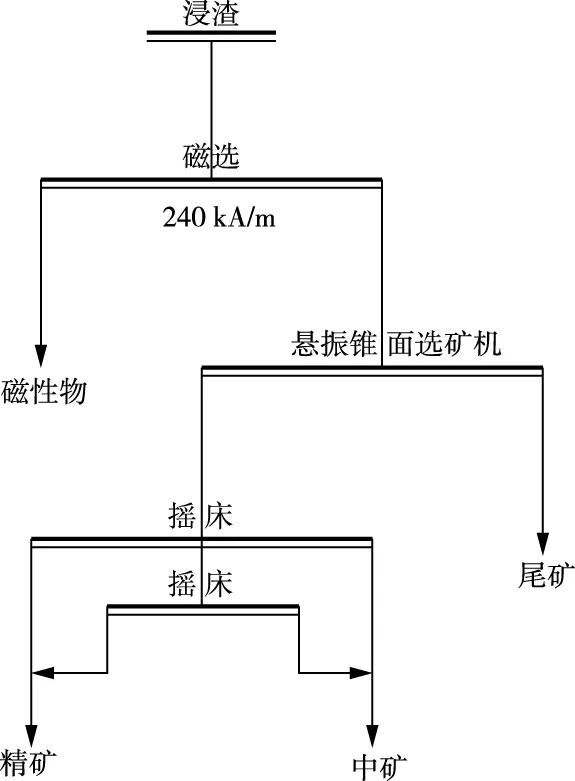

根据浸渣的矿物组成、粒度、共生及嵌布特点,从浮选、重选、磁—重联合等工艺对浸渣中的叶碲铋矿进行综合回收选矿试验研究[8,9]。浮选工艺:浸渣以黄药类或是羟肟酸类捕收剂对叶碲铋矿直接浮选,碲、铋难以富集;硫化浮选有利于碲、铋品位的富集,但富集比只有3左右,难以获得较高品位的碲(铋)精矿。重选工艺:叶碲铋矿比重大(8.3~8.4 g/cm3),矿物成分相对简单,适宜重选分离。单一重选工艺分别采用摇床、卧式离心选矿机、悬震锥面选矿机分选,选别过程中粒度相对较大的磁黄铁矿会进入精矿,微细粒叶碲铋矿损失在尾矿中,获得的精矿品位和回收率均较低,难以获得合格品。磁—重联合工艺:通过磁选除去粒度相对较大的磁黄铁矿,避免粗粒磁黄铁矿进入重选精矿中降低精矿品位,再经悬震锥面选矿机除去细粒颗粒,使物料粒度更加均匀,最后经摇床重选可获得精矿品位、回收率相对较好的指标。

确定磁—重联合选矿工艺。工艺原则流程见图2。

图2 磁—重联合工艺原则流程Fig.2 The principle flowsheet of magnetic-gravity combined process

3 试验结果与分析

3.1 磁选条件试验

浸渣直接重选试验发现,有部分粒度较大的磁黄铁矿/黄铁矿在重选试验过程中进入重选精矿,导致重选精矿铋、碲品位与回收率不高,因此需考虑除去该部分粗粒级的磁黄铁矿,为重选创造有利条件。由于叶碲铋矿均在27 μm以下,目前工业生产分级效率低,且难以实现。根据磁黄铁矿粒度相对较大、具有磁性的特点,利用磁选起到分级和除杂的作用,除去粗颗粒磁黄铁矿,提高浸渣入选品位的同时,保证入选粒度比较均匀,有利于提高分选效果。试验采用XCSQ-50×70湿式强磁选机进行除杂分级。

3.1.1 给矿浓度条件试验

矿浆浓度过高,磁选过程易产生磁团聚夹杂叶碲铋矿致使回收率降低,矿浆浓度过低,随有利于分选效果,但处理量受影响。选择240 kA/m的磁选场强进行给矿浓度条件试验,试验结果见表4。

由表4可知,给矿浓度增大,除去的磁性物增多,粗精矿产率有所下降。不同给矿浓度磁选所得粗精矿碲、铋品位几乎一致。给矿浓度40%时,由于矿浆浓度增大,磁选过程存在夹杂现象致使粗精矿产率有所下降,因而回收率略低。对比发现磁选除去的多为粗颗粒矿物,也说明叶碲铋矿相对于磁黄铁矿及石英较易磨,磨矿过程更易进入细粒级产品中。综合考虑,选择给矿浓度30%。

3.1.2 磁选场强条件试验

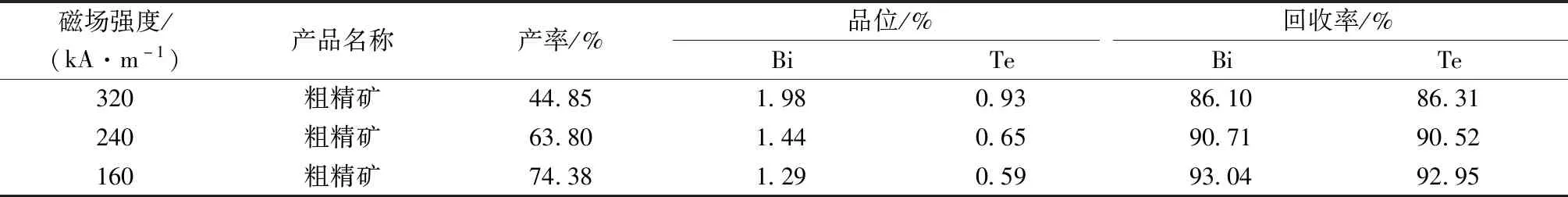

磁选场强高,选出的磁性物产率高,除杂后的粗精矿品位高、回收率低;磁选场强低,选出的磁性物产率低,除杂后的粗精矿品位低、回收率高。在矿浆浓度30%的条件下进行磁选场强条件试验,试验结果见表5。

表4 给矿浓度条件试验结果Table 4 Test results of feeding concentration condition

表5 磁选场强条件试验结果Table 5 Test results of magnetic separation intensity condition

表5试验结果表明,磁选最高可除去一半以上的杂质,且粗精矿中碲、铋的回收率损失减少,碲、铋品位也有所提高。磁场强度越大,粗精矿中碲、铋品位越高、回收率越低。为保证后续入选的浸渣品位及均匀的粒度,兼顾入选的粗精矿回收率,选择240 kA/m的磁选场强进行试验。

3.2 悬振锥面选矿机条件试验

对强磁后的粗精矿进行悬振锥面选矿机重选试验,悬振锥面选矿机是依据拜格诺剪切松散理论和流膜选矿原理研制而成的新型微细粒重选设备,适宜分选粒度为100~20 μm的矿泥[10]。利用悬震锥面选矿机重选除去细泥,进一步提高入选粒度的均匀程度。

3.2.1 给矿浓度条件试验

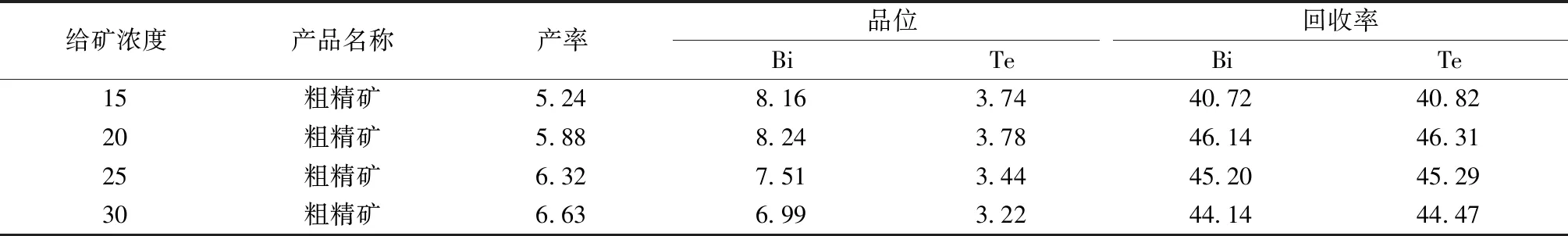

悬震锥面选矿机为薄膜流分选,叶碲铋矿粒度微细,宜采用较低的给矿浓度以便于物料的分散。试验采用振动频率20Hz、转动频率20Hz,改变矿浆浓度进行试验,给矿浓度条件试验结果见表6。

表6 给矿浓度条件试验结果Table 6 Test results of feeding concentration condition /%

由试验结果可知,给矿浓度为20%选别指标最好。给矿浓度太低,部分微细粒矿物受到的水流冲洗力相对较大,易进入尾矿中;浓度较高时,颗粒松散分层相对不充分,粗精矿中易混入脉石矿物,影响精矿品位。因此,选择给矿浓度20%进行后续试验。

3.2.2 振动频率条件试验

薄膜流重选中振动作用主要是让物料松散分层。振动频率过小,物料分散不充分,易使轻矿物颗粒夹杂进入精矿而导致精矿品位不高;振动频率过大,矿粒过度松散,易使细粒重矿物颗粒进入尾矿,造成精矿回收率偏低。矿浆浓度为20%,转动频率为20 Hz,调节悬震锥面选矿机的振动频率,试验结果见表7。

表7 振动频率条件试验结果Table 7 Test results of vibration frequency condition /%

根据表7试验结果分析:悬震锥面选矿机可抛掉大部分的细泥,产率由磁选后的63.80%降至5.60%左右,碲、铋回收率分别由90.52%、90.71%降至46%左右,尾矿中碲、铋损失近一半。精矿品位富集明显,铋由1.44%富集8.00%以上,碲由0.65%富集到3.80%以上。随振动频率的增加,粗精矿产率有微弱下降,碲、铋品位在逐渐增高,回收率呈下降趋势。振动频率的增加有利于物料的松散分层,在振动频率22 Hz时,获得粗精矿碲品位3.91%、铋品位8.52%,回收率分别为45.78%、46.08%。综合考虑选别指标,选择振动频率22 Hz进行后续试验。

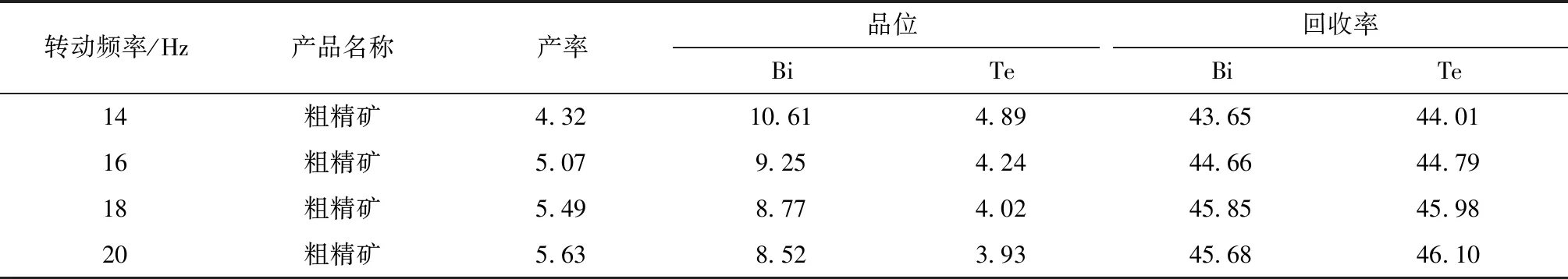

3.2.3 转动频率条件试验

悬震锥面选矿机通过圆盘分选面的转动实现物料的运搬分带,转速通过转动频率调节。转速的快慢可以主要对分选效果产生影响。转速太快,导致轻重矿物颗粒来不及松散分层或分层不彻底,使得进入精矿中脉石矿物较多,降低精矿品位;转速太慢,一是影响处理量,二是容易造成细粒重矿物在水流冲刷下进入尾矿,降低精矿回收率。矿浆浓度为20%,振动频率为22 Hz,调节悬震锥面选矿机的转动频率,试验结果见表8。

表8 转动频率条件试验结果Table 8 Test result of rotational frequency condition /%

表8试验结果表明,转动频率增大,转速提高,矿物在分选面停留时间减小,有利于细颗粒重矿物进入粗精矿,粗精矿产率与回收率呈上升趋势,精矿品位逐渐下降。当转动频率达到18 Hz时,粗精矿回收率趋于稳定。在保证回收率的同时为尽可能的提高摇床入选品位,选择转动频率18 Hz进行后续试验。

3.2.4 悬震抛尾粒级分析

经悬振锥面选矿机重选抛掉的尾矿产率58.31%,且碲、铋品位与浸渣接近,对该尾矿利用激光粒度仪分析,结果见图3。尾矿D75=8.77 μm,即尾矿中有75%的矿物颗粒粒度在8.77 μm(1800目)以下,由于该部分粒度极细,通过现有的重选手段难以回收,导致精矿回收率偏低。

图3 尾矿激光粒度仪分析结果Fig.3 Analysis result of tailing by laser particle size analyzer

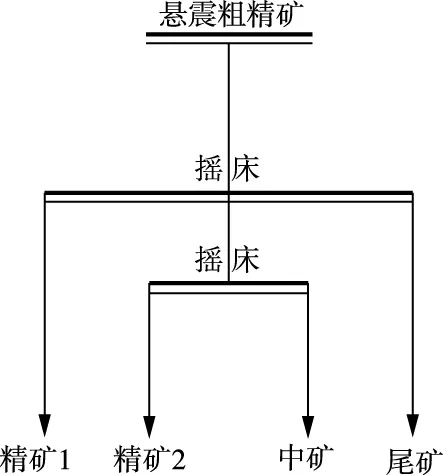

3.3 摇床重选试验

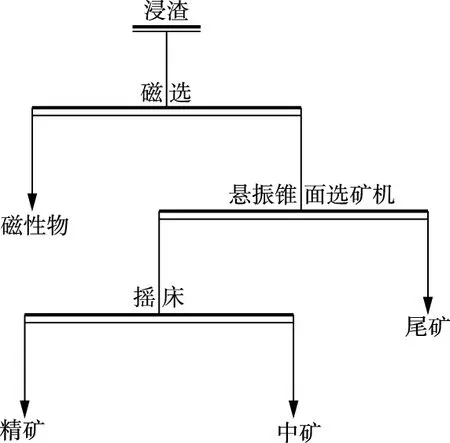

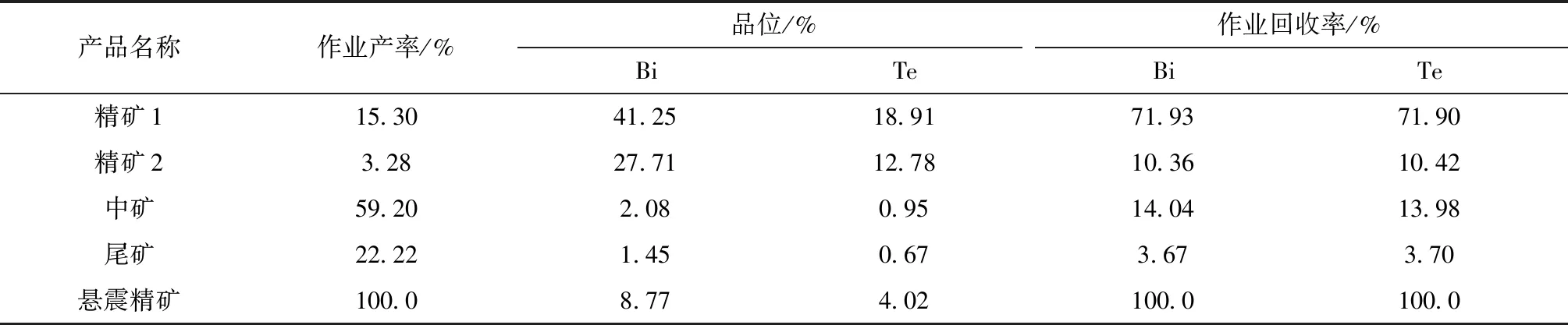

磁选—悬震锥面选矿机重选所得粗精矿经摇床重选获得最终精矿,为尽可能地提高碲、铋的回收率,对摇床中矿进行再次摇床重选。试验流程见图4,试验结果见表9。

图4 摇床重选试验流程Fig.4 Test flowsheet of table gravity separation

由表9可知,悬震精矿经一次摇床可得精矿1含碲品位18.91%,铋41.25%,作业回收率分别为71.90%、71.93%。可见经磁选—悬震锥面选矿机选别后的粗精矿再经摇床重选可将大部分的叶碲铋矿富集回收。第一次摇床的中矿进行摇床再选,得到的精矿2含碲品位12.78%,铋27.71%,作业回收率分别为10.36%、10.42%,可进一步提高叶碲铋矿的回收率。中矿与尾矿品位接近,可合并后再单独处理。

表9 摇床重选试验结果Table 9 Test result of table gravity separation

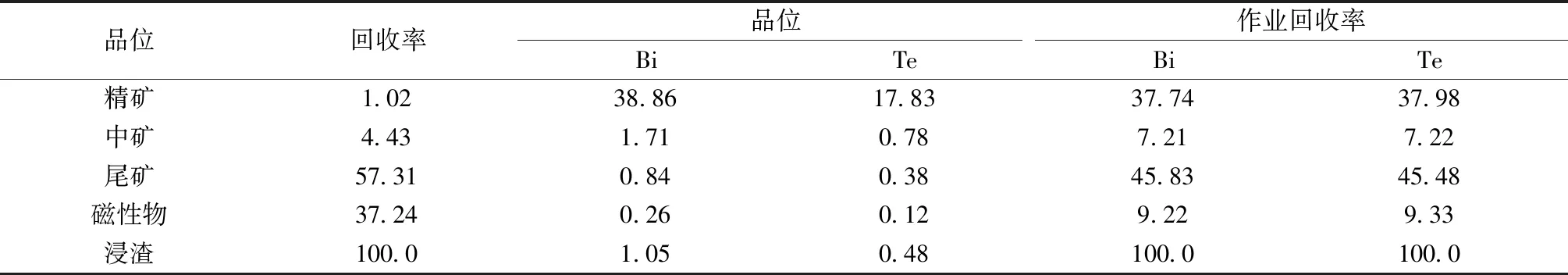

3.4 联合工艺试验

在上述试验条件的基础上进行联合工艺综合条件试验,试验流程见图5,试验结果过见表10。

由表10试验结果可知,磁—重(悬振锥面选矿机+摇床)联合工艺可得最终精矿铋品位38.86%、碲品位17.83%,铋、碲回收率分别为37.74%、37.98%的碲(铋)精矿。

4 结论

1)叶碲铋矿比重大(8.3~8.4 t/m3),对其回收宜采用重选。为确保入选粒度均匀,根据尾矿矿物组成特点,采用磁选预先除去粒度相对较大的磁黄铁矿,达到除杂和分级的效果,再利用悬振锥面选矿机重选除去细泥,得到的粗精矿再经过摇床重选最终获得碲(铋)精矿。

图5 磁-重联合工艺试验流程Fig.5 Flowsheet of magnetic-gravity combined process

表10 磁-重联合工艺试验结果Table 10 Test result of magnetic-gravity combined process /%

2)采用磁—重(悬振锥面选矿机+摇床)联合工艺的选别指标较好,可得最终精矿铋品位38.86%、碲品位17.83%,铋、碲回收率分别为37.74%、37.98%的碲(铋)精矿,实现了对浸渣中铋(碲)有效回收,填补了我国微细粒叶碲铋矿(Bi4Te3)资源综合利用技术的空白。

3)磁—重(悬振锥面选矿机+摇床)联合工艺流程综合回收金浸渣中叶碲铋矿,工艺流程简单,技术操作直观,尾水循环使用,环保无污染。