离心压气机旋涡结构及近失速工况特征

2023-01-13洪树立陆惟煜邱磊

洪树立,陆惟煜,邱磊

(1.宁波工程学院 机械与汽车工程学院,浙江 宁波 315211;2.南京工业大学 理学院,江苏 南京 211816)

0 引言

离心压气机广泛应用于分布式能源系统、航空推进系统、航空辅助动力、涡轮增压器等,而由于其内部存在着较大的逆压梯度,容易出现流动分离现象并形成大尺度的湍动涡。大量的研究表明,压气机内的不稳定流动结构是引起压气机失速的主要原因[1-3]。尤其是叶尖区域流动更加复杂,在叶尖泄漏流的影响下会形成泄漏涡,此外叶尖还存在诱导涡等。许多研究者先后提出这些涡之间的相互作用和耦合对压气机失速起到了决定性的作用[4-6]。

对于轴流压气机的内部流场结构、各种复杂涡系及其在失速过程中的发展变化,目前已经有大量的系统性研究。这些研究通过采用物面流拓扑理论等方法建立了相关涡结构模型[7-8],并详细探讨了其在不同进气条件下的脱落、演化以及破碎等,总结了其流动规律[9-10]。相比于轴流压气机离心压气机的研究起步较晚,尽管目前针对离心压气机流场涡结构和失稳机理也开展了一些研究,如HONG等[11]对跨音速离心压气机的涡结构及其与损失之间的关系进行的探讨,康剑雄等[12]等对离心压气机失稳机理及端壁引气扩稳机理的研究,郭宫达等[13]对车用涡轮增压器内的离心压气机叶尖区旋涡流动特征的分析等,但这些研究侧重分析离心压气机主要涡结构与损失或失稳之间的关系,还没有形成完整性的体系。

为了满足高效率、高裕度的离心压气机需求,有必要对离心压气机内部复杂流动结构以及其相互之间的耦合关系进行深入研究。Bayton循环系统广泛运用于航空、航天、民用发电等领域,对国防及国民经济都具有重要意义,为此本文以一台基于Brayton循环的热功转换系统的离心压气机为研究对象,通过数值模拟的方法探讨离心压气机内部的旋涡结构,分析影响离心压气机稳定工作的主要旋涡结构及其对流场的影响,为充分认识离心压气机的失稳机制及今后采取有效的优化控制措施提供基础。

1 研究对象与数值计算方法

本文研究的对象是一台亚音速离心压气机,共计10对大小叶片。压气机设计压比为2.9,质量流量为0.4 kg/s,转速为80 000 r/min。叶轮进口内径为20.8 mm,外径为59.5 mm。出口外径为98.5 mm,出口处叶高为5.2 mm。采用NUMECA/FINE对压气机进行数值模拟,总网格数约为100万。所采用的计算方法在我们前期的研究中和实验对比具有良好的吻合性,因此我们认为本文所采用的方法也具有较好的可信度[14]。计算时给定进口总压为101 325 Pa,总温为293 K,固壁为无滑移绝热条件,给定出口静压,在恒转速下通过不断提高出口静压得到压气机等转速工作特性。当某个工况计算无法收敛时,认为其上一个工况为近失速点。图1为计算所得的压气机特性图。选取P1、P2和P3这三个工况为研究对象,其中P1为设计点,P3为近失速点。

图1 压气机特性图

2 离心压气机旋涡结构分析

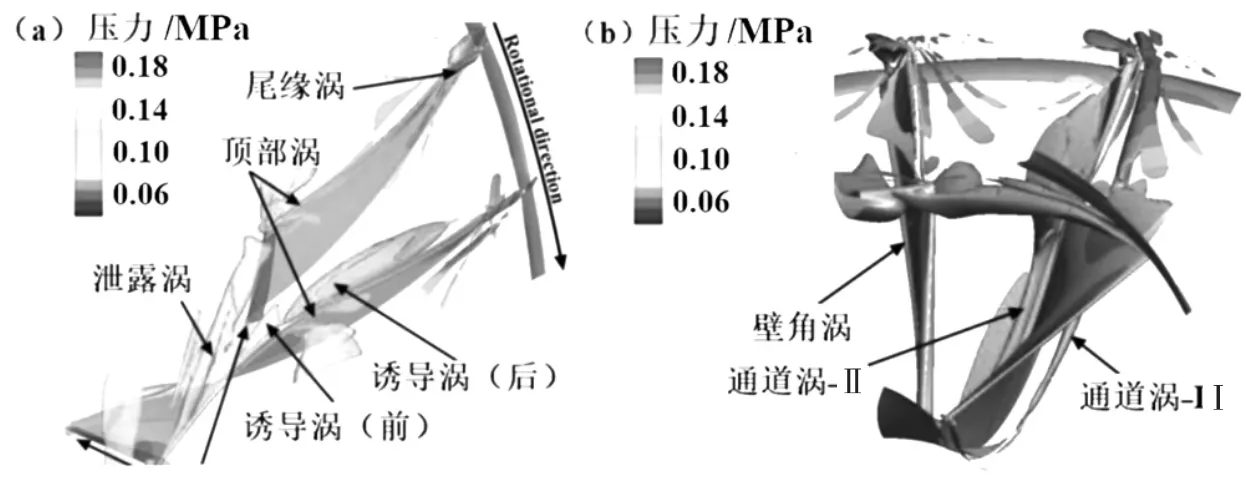

为了清晰地显示各涡系,采用Q准则对涡进行识别,将Q值以不同的等值面进行表达,如图2所示,主要包括叶尖泄漏涡、顶部涡、诱导涡、马蹄涡、尾缘涡、壁角涡和通道涡。这些涡系在微小的弯曲通道内相互影响耦合。为了解这些涡的发展规律,需要对各涡都展开进一步分析。

图2 Q准则涡识别图:(a)Q=4×109;(b)Q=2×109

2.1 马蹄涡和通道涡-I

从图2可以观察到在大小叶片前缘轮毂附近均有马蹄涡生成。为进一步观察其发展,引入单位化处理的无量纲螺旋度Hn,当其快速变化并且符号发生改变时可以认为旋涡发生破裂[13]。

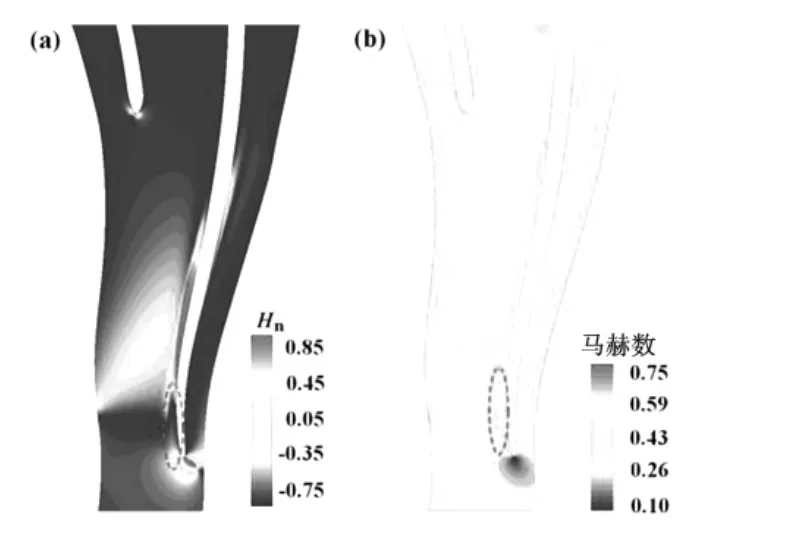

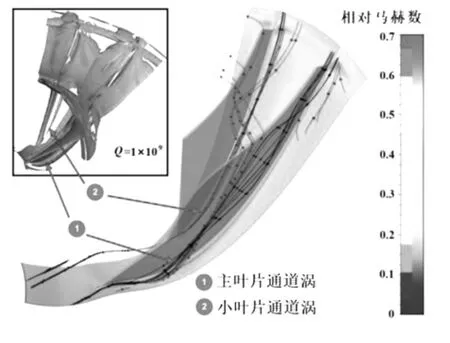

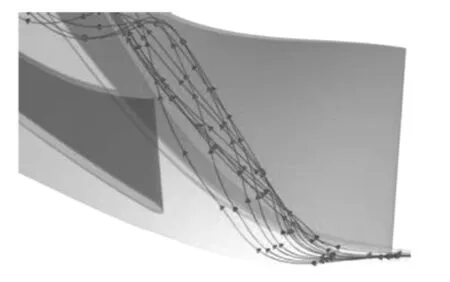

图3为近轮毂附近S1流面Hn和马赫数分布图,从图3(a)可以判断大小叶片压力面侧马蹄涡分支都快速破裂,加之逆压梯度和子午曲率的影响,使得大小叶片压力面前缘轮毂附近形成低速区,如图3(b)所示。大叶片低速流体区域有一部分在离心力和科氏力的作用下形成径向潜流,最终到达叶尖区域并穿过叶尖间隙进一步发展,如图4所示。从图5可以看出通道涡-Ⅰ的产生是由于压力面向横流与径向气流的相互作用。通道涡-Ⅰ大致发生于轴向导风轮部分,此后受到子午曲率的影响向叶尖逐渐靠拢,最终到达叶尖区域和其他流团互相掺杂,会形成局部堵塞。

图3 近轮毂S1流面Hn和马赫数分布图

图4 通道涡-Ⅰ的结构图

图5 主叶片前缘压力面和轮毂处极限流线

2.2 壁角涡和通道涡-Ⅱ

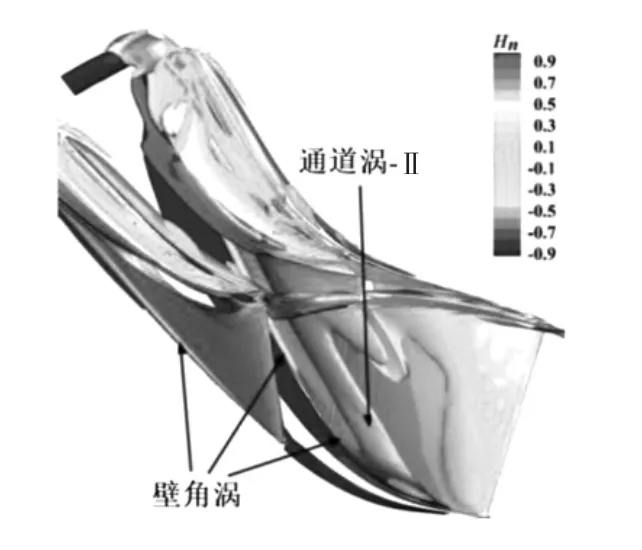

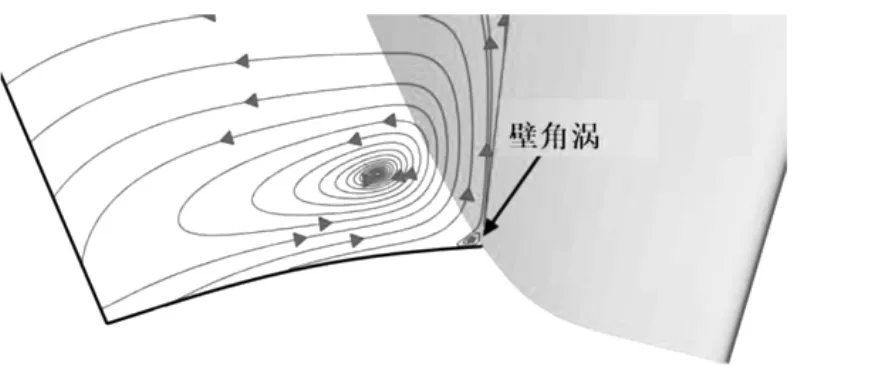

受到横向压力剪切的作用,轮毂环壁附面层内的低能流向叶片吸力面侧汇聚,并在角区形成壁角涡,大小叶片都出现了壁角涡,如图6所示。从图6可以还可以看出,壁角涡贯穿整个流道,但它影响的区域相比其他涡系要小得多,因此可以判断壁角涡对离心压气机性能的影响不大。

图6 壁角涡与通道涡-Ⅱ结构图

通道涡-Ⅱ的产生与发展和壁角涡并没有直接联系,但是其产生位置与壁角涡、马蹄涡吸力面分支的破碎点十分接近,这一区域流场也较为复杂。通道涡-Ⅱ从形态上看与通道涡-Ⅰ十分相似,两者都起始于前缘附近,来源于吸力面前缘的低能流,最后都发展到叶尖附近(图4和图7)。相比于通道涡-Ⅰ,通道涡-Ⅱ到达机匣区域的位置更加靠近前缘,大致位于50%弦长位置;此外由于吸力面侧流动更加复杂,最后形成的通道涡-Ⅱ影响范围比通道涡更大。

图7 通道涡-Ⅱ

图8给出了主叶片10%弦长位置S3截面极限流线,该图反映了通道涡-Ⅱ的生成。从图8中可以看到,受横流与主流的剪切作用,主叶片会在叶根附近形成旋涡,这就是通道涡-Ⅱ的起始位置。此后又受到径向气流和弯曲通道的影响,通道涡-Ⅱ沿着叶高斜向发展。

图8 10%弦长S3截面极限流线

2.3 泄漏涡和诱导涡

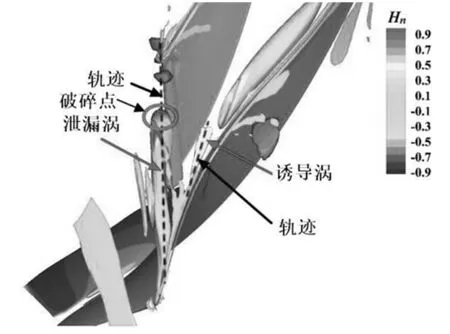

本文研究的离心压气机在设计点P1工况下,泄漏涡产生于叶尖前缘并且向小叶片前缘传播,如图9所示。在图9中无量纲螺旋度并没有发生明显的阶跃变化,泄漏涡在该研究的工况下并未发生破碎。泄漏涡受到主流和泄漏流的影响一部分沿着小叶片压力面与主叶片吸力面通道流向下游,另一部分穿过小叶片,如图10所示。

图9 泄漏涡和诱导涡结构图

图10 泄漏涡和诱导涡轨迹

一般通过计算能够明显观察到泄漏涡,而对于诱导涡较难发现[8,12,14]。本文通过Q准则明显地捕获了诱导涡的结构,如图9所示。诱导涡沿着图10箭头方向发展。受到小叶片的影响,大概位于小叶片周向齐平位置发生破碎,此后又重新生成。

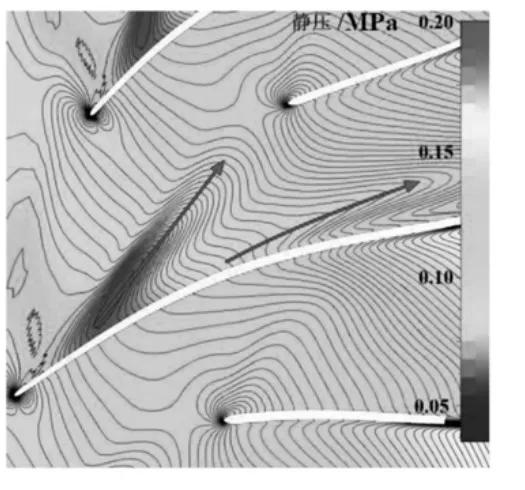

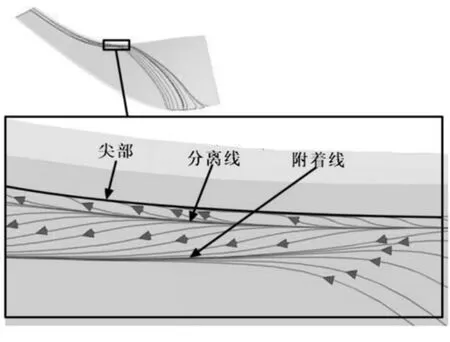

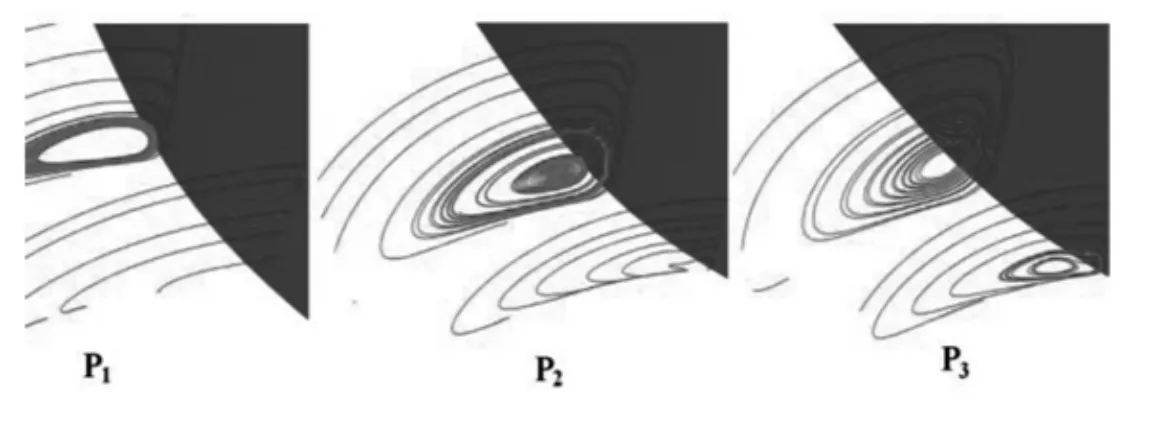

图11为叶尖静压分布图,从图中可以分析诱导涡的生成机制。受到叶尖泄漏涡的影响,吸力面和泄漏涡之间形成局部低压区,导致吸力面和压力面的压差增强,也就意味着泄漏流的驱动力得以增强,因此诱发了诱导涡。图12为吸力面叶尖处的极限流线图,可以看出在叶尖附近存在一条附着线和一条分离线。附着线是由于叶尖的二次泄漏产生的,而分离线则是由于诱导涡的作用。由此可以分析诱导涡的生成机理:在泄漏涡的影响下,气流附着到吸力面,其中一部分气流具有向心速度,这股气流与泄漏流相互作用诱导出与泄漏涡相反的旋涡,进一步反应了诱导涡的生成机理。

图11 叶尖静压分布图

图12 主叶片吸力面叶尖附近极限流线图

2.4 尾缘涡和叶尖涡

压力面的气流越过叶片尾缘,在吸力面气流的剪切下形成尾缘涡,图13给出了尾缘涡及其流动机理示意图。可以看出尾缘涡大概占据了3/4的叶高,而在靠近叶尖附近,由于大范围的堵塞,静压升高,使得吸力面的气流转向压力面,在中弧线附近与压力面气流汇合,没有形成尾缘涡。同样的在小叶片尾缘压力面处也有尾缘涡生成。在设计点P1工况下(最高效率点)下,叶尖顶部的旋涡并没有从叶尖分离出来,而是附着在叶顶和机匣间隙中,图14低压区对应的就是叶尖涡区域。KANG[8]提出的轴流压气机叶顶旋涡模型观察到的叶尖涡最终在尾缘处发生分离,这与本文观察到的有所不同,可能是由于离心压气机后半部分根尖速度接近,没有形成足够的剪切作用。

图13 尾缘涡结构

图14 50%弦长叶尖涡

2.5 离心压气机旋涡模型

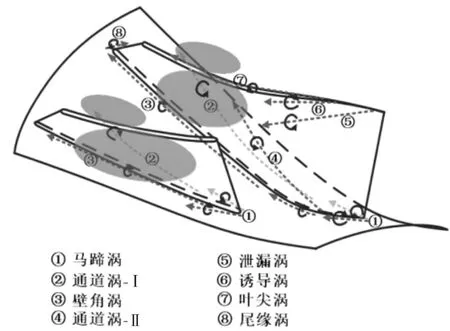

根据上述分析,可以得到如图15所示的离心压气机旋涡结构模型。其中虚线代表了各类涡的运动轨迹。这些涡在通道内发展并在机匣附近形成三个大范围堵塞区,图15阴影部分所示。

图15 离心压气机旋涡模型

3 近失速过程主要流动结构变化特征

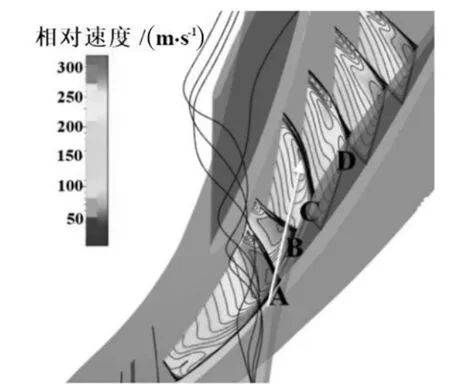

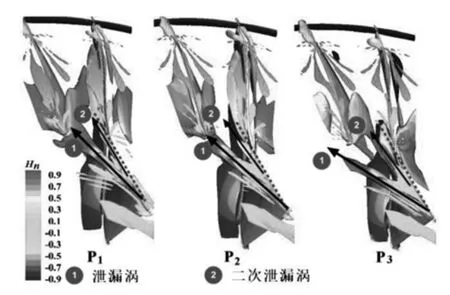

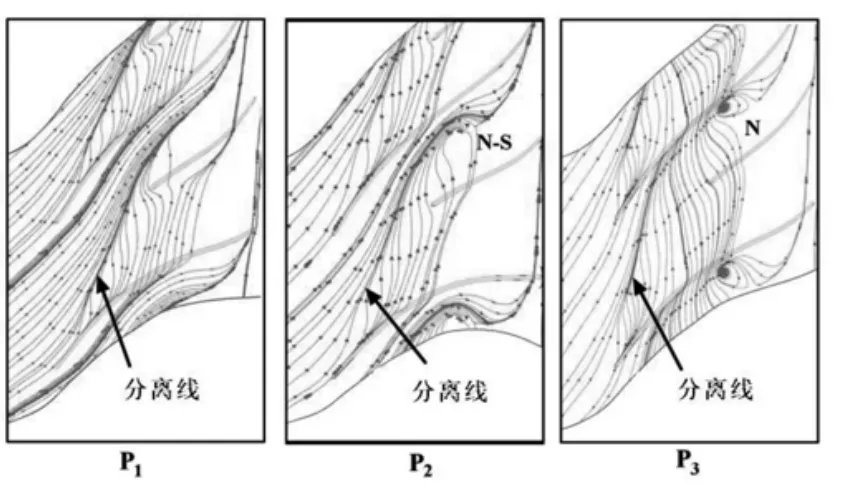

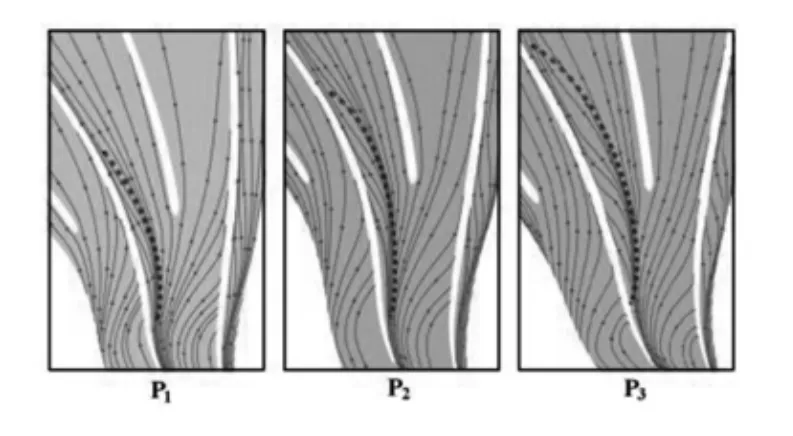

为了探讨离心压气机的失速机理,需要观察近失速过程中的流场变化,本文选取P1、P2、P3三个工况进行分析。图16给出了这三个工况下泄漏涡和二次泄漏涡结构图,可以看出在近失速过程中,泄漏涡更加偏向叶片吸力面,向横跨叶片通道的趋势发展,同时二次泄漏涡的轨迹与叶片间的角度有所增大。从机匣壁面附近分离形态看,压气机在近失速过程中,从开式分离(P1)向闭式分离(P3)过渡(图17)。在P2工况下主叶片压力面和小叶片吸力面形成鞍结点组合的形式,此为过渡阶段拓扑结构;在P3工况下形成螺旋形结点,此时流动极不稳定,损失迅速加大。从图16还可以看到,在P1工况下,二次泄漏涡几乎贴着主叶片吸力面。而在P3工况下,二次泄漏涡也更加脱离吸力面表面发展,相比其他工况下更加壮大。泄漏涡和二次泄漏的横向发展与壮大,使得有效通流面积降低,造成了更为严重的叶尖堵塞。

图16 近失速过程中泄漏涡和二次泄漏涡的变化

图17 机匣壁面极限流线图

通道的堵塞不仅改变了叶尖的流动形态,对叶根和叶中也有影响。受到更强逆压梯度的影响,马蹄涡压力面分支开始偏离叶片,压力面轮毂附近分离区加大(图18),根据通道涡-Ⅰ的形成机理可以判断分离区加大会诱导出更强的通道涡-Ⅰ。在吸力面轮毂侧,近失速过程中环壁附面层的内横流加强,使得通道涡-Ⅱ的产生更加靠近前缘(图19),并提前发展到机匣壁面。

图18 轮毂极限流线图

图19 20%和25%通道S3截面极限流线

通过对上述堵塞区以及其形成机理的分析,本研究认为:叶尖失速是离心压气机失速的主要形式。叶尖部分的流动较为复杂,且受到子午曲率和离心力的影响,即使在叶根附近形成的扰动也极有可能传达到叶尖。另外,泄漏涡对离心压气机的失速起到了重要作用。在非失速点泄漏涡破碎造型的扰动不足以形成失速团,压气机可以保持稳定工作状态。但是在失速点,由叶片吸力面附面层大尺度分离形成的分离涡(大概起始于前缘80%叶高位置)会加大叶尖的不稳定流动结构,由此引发了失速。

4 结论

本文以一台基于Brayton循环的微小型热功转换系统的离心压气机为研究对象,通过数值模拟的方法建立了离心压气机内流旋涡模型,并通过对比不同工况下的流场结构变化,探讨了离心压气机的失速机理,得到如下结论:

(1)离心压气机的旋涡模型主要包括叶尖泄漏涡、二次泄漏涡、诱导涡、马蹄涡、尾缘涡、壁角涡和通道涡。

(2)在近失速过程中泄漏涡和二次泄漏涡轨迹偏向额线方向,通道涡有所加强,在近失速点由前缘攻角变化造成的大尺度分离引起的分离涡使得流场更为恶化。

(3)叶尖失速是离心压气机失速的主要形式,即使叶根区域的扰动也会在弯曲通道和离心力作用下传达到叶尖。

(4)泄漏涡在离心压气机失速过程中起着重要作用,前缘分离涡的出现加大了尖部气流的不稳定性,这是造成失速的重要原因。