磁场环境下铝母线修复技术与实践

2023-01-12昌振利

昌振利

(新疆众和股份有限公司,新疆 乌鲁木齐 830013)

0 前言

母线是构成铝电解槽结构的重要部件之一。在大型铝电解槽的结构设计中,铝母线不但被认为是疏通电流的“导线”,同时承载着汇流输出、电能供应的关键作用。系列铝电解槽采用串联方式设计,铝母线将整流后的直流电输送至电解槽上,流经阳极、熔盐层到达阴极,经大母线回到整流器的负极,使整个系列成为一个封闭的串联线路。在电解槽内母线分类较多,有分布在上部结构的阳极母线,分布在槽壳底部与四周的阴极母线,用于槽之间、厂房之间的联络母线,还有立柱母线和软带母线等。联络母线、立柱母线和软母线是连接阳极母线与阴极母线的桥梁,各种母线将铝电解槽一个一个地串联起来,构成一个系列。

随着电解槽的设计与应用趋向大容量与大型化,铝电解槽用电量亦随之攀增,铝母线布局设计变得更为复杂,整个电解车间里充斥着强大的电磁场。在铝电解车间内,母线经常因短路口放电[1]、绝缘板击穿[2]、漏槽[3]等事故,造成母线表面产生大面积的烧损,漏出的高温电解质、铝液直接冲刷母线,造成母线接触不良,严重时会熔断母线,直接影响导电与正常电解生产。对于母线出现的这些损伤,必须现场进行修复。然而采用传统的停电方式对冲毁母线修复施工,不仅影响正常的铝电解生产,又会造成较大的经济损失。再者而言,有色金属的电弧焊一般是比较困难的,而铝的电弧焊更加困难,其原因是多方面的:首先,纯铝的熔点很低,只有660 ℃左右,但在焊接时,铝在空气中很容易被氧化,而生成物氧化铝不仅具有很高的熔点,高达2 050 ℃,而且氧化铝的比重比纯铝大,熔渣不容易浮起。再者,铝的导热系数大,热量传导很快,实践经验证明焊接铝的热效率低。另外,铝没有塑性状态,加热后会由固体状态立刻变成液体状态,所以焊接时容易流溢,较难控制。以上种种原因都制约着铝的焊接。

1 磁场对焊接的影响

1.1 磁场对焊接电弧的影响

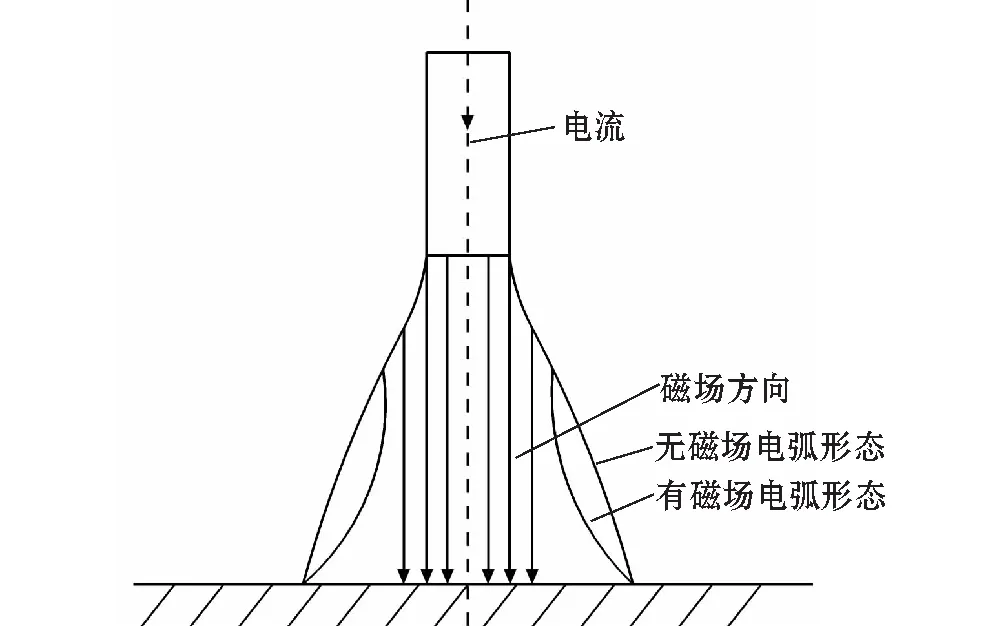

铝电解槽的磁场与通过整个槽内部及外部的电流息息相关。根据实践经验来看,铝电解车间内的磁场是复杂多变的,随着电流的波动时刻发生着变化,电解槽各部分的电流比较复杂。电弧中带电体在磁场作用下做不规则运动,电弧的导电性遭到破坏。在无外磁场作用下,正常焊接电弧在电场和热场的影响下,形貌状态呈圆锥状;而有外磁场作用下,电弧形态发生变化,不再呈现圆锥状,如图1所示。

图1 磁场对电弧形态的影响

龙琼等学者[4]在研究外加磁场与无磁场下焊接的特点时,发现外加磁场为交变横向磁场时,电弧会随磁场方向的周期性变化而产生摆动。常云龙等学者[5]采用小孔探针法和高速摄影法对不同频率尖角磁场作用下的 TIG电弧压力与电弧形态进行了研究,研究表明:电弧形态随着磁场频率的增加而发生旋转收缩现象。电弧压力整体呈正态分布,电弧压力随频率的改变呈单峰对称分布。随着磁场频率的增加,电弧边缘电弧压力出现小幅度波动,电弧中心压力值最大,电弧边缘压力较小。

1.2 磁场对焊接熔池的影响

由于磁场力的影响,电弧受到洛伦兹力的作用发生偏转,焊接熔池运动速度加快,致使熔池侧偏不对称。在磁场中,由于焊接电弧旋转扩张,温度分布改变,使焊缝熔宽增加,熔深减小。在洛伦兹力的作用下,熔池中的液态金属绕焊接电弧中心轴旋转。在离心力的驱动下,熔池中的液态金属受到冲击,熔池前端的液态金属沿另一侧向前端流动,由于熔池两端存在温差,前端液态金属温度高,在流动过程中两侧熔合比不一致,一侧大一侧小,造成焊接熔池不对称。

黄武东等学者[6]采用高速摄影对比研究外加纵向磁场对5083铝合金P-GMAW过程中熔池行为的影响。发现无外加纵向磁场时,熔滴则无明显的缩颈。外加纵向磁场后,熔滴受到的切向力使熔滴旋转,加大熔滴颈缩程度。外加纵向磁场不会改变熔滴过渡的对称性,但是会使熔池受到外加电磁力的作用,影响熔池流动的对称性,从而使焊缝偏移。在薄壁零件堆焊研究过程中,刘海华等学者[7]发现磁感应强度过大将严重影响电弧形态及熔滴过渡,造成电弧和熔滴偏转加剧,焊接过程稳定性变差。

外加磁场干扰了等离子体的运动状态,致使熔滴大小、运动速度、方向发生变化产生飞溅,焊接熔池不对称,电弧导电性被破坏,焊缝熔深变小与熔宽变大,电弧状态失稳发生剧烈摆动严重时甚至熄弧等,焊缝成形困难,最终整个焊接过程是非连续的。焊后结果表明,焊缝中有明显的气孔、未熔合、夹渣、未焊透及焊错位等缺陷。

1.3 磁场对焊缝组织及力学性能的影响

刘政军等学者[8]分别对镁合金母材、无磁场的焊接接头、有磁场作用下的焊接接头进行疲劳性能试验,结果表明:外加磁场可以明显的改善焊接接头的疲劳性能,无磁场状态下焊接接头的疲劳寿命为11 412次。而有磁场状态下焊接接头的疲劳寿命为12 027次,达到母材的90%。孙雅杰等学者[9]分析了磁控电弧焊接技术对焊缝性能的影响,外加磁场可以改变熔池流动,抑制驼峰、咬边等缺陷,消除残余应力,通过电磁搅拌作用细化晶粒,减少焊接缺陷,提高焊接质量,优化表面成形,提高其力学性能。

苏允海等学者[10]在研究AZ91镁合金焊缝组织性能时发现,随着磁场电流的增加,磁场强度也随之增大。此时,在电磁阻尼作用下熔池的运动方式发生改变,使得焊缝的组织变得粗大,从而降低了焊缝的力学性能。

2 传统修复技术及存在问题

2.1 采用电弧焊修复母线

为了避免强磁场对修复作业的干扰,传统方式是消除带电磁场,将整个电解车间停电后,再进行母线焊接修复作业。

傅枞春等学者[11]发现在强磁场环境下进行焊接作业,宜采用焊条电弧焊代替CO2气体保护焊,并在焊接中灵活调整焊接方向和焊枪与焊件之间的夹角,缩短电弧,减小磁偏吹现象,抑制高温铁液飞溅。

2.2 采用抗磁干扰防磁圈

磁环境下的铝母线焊接,会受到焊机型号、焊接工艺参数(如焊接电流、电弧电压的调整)、焊工水平高低、甚至焊缝方向与磁场矢量方向的关系等影响,磁场环境错综复杂,并没有统一的磁场极限值,磁场分布和强度时刻在发生变化,而一旦磁场超限就不能进行有效的金属铝焊接。

张含博等学者[12]通过模拟计算研究了传统母线设计的铝电解槽外部空间磁场分布,如图2所示,距离电解槽和母线较近的区域,磁场强度和梯度较大,反之亦然。

图2 电解车间7 m平面磁场分布图[12]

傅枞春等学者[11]分析可利用辅助钢板密封屏蔽,结合采用绕组线圈叠加消磁,并根据外部磁场调整线圈电流及通电方向,达到减弱磁场的目的,使焊接过程正常进行,保证焊接质量。

许国友[13]把屏蔽消磁场装置夹在短路口立柱母线上及选用专门设计的消磁导线,根据磁场的方向,把消磁导线在特制屏蔽消磁场装置上缠绕合适的圈数,抵消部分磁场,进一步降低车间磁场对焊接的影响。最后再用直流氩弧电焊机进行修复施焊。

刘少柱等学者[14]采用磁铁吸附在管壁上,改变磁铁放置的距离、位置的方法,尝试能否改变管口的磁场轨迹,从而使管口的磁场消失。实践证明:在管道上改变磁铁放置的位置和距离可以改变管口磁场分布与磁感应线轨迹,使分布在管口的磁力发生改变,从而使管口的磁场减弱或消失。

陈桥等学者[15]利用磁场测试结果,设计了一套以铁镍合金作为材质的磁场屏蔽装置。通过现场测试,将行程控制开关放入屏蔽装置内,并安装在气缸指定位置上,可以有效地屏蔽打壳气缸周围的磁场干扰,达到了可控行程气缸正常运行的要求。

2.3 现有技术存在的问题

消磁技术[16]或磁屏蔽技术[17]应用工况范围较为有限,一般只适用于简单磁场环境,究其原因主要是铝电解槽实际运行过程中,槽内的导体在有电流流经时,其本身及周围均产生了磁场,而在电解槽内的任意一点,磁场都是三维立体的,磁场情况是错综复杂无规律的,由于生产条件、电流分布等变化,磁场的强弱与方向也时刻在发生变化。目前,大型预焙电解槽中磁场强度密度大,磁场方向分布复杂而又分散,采用常规技术手段如“蔽、防、导、疏、扰”很难实现防磁或消磁目标。特别是修复工况位置、空间复杂、施工条件苛刻时,很难屏蔽垂直于焊缝方向的磁场分量。另外,母线冲毁情况是各异的,通用的防磁手段无疑会带来成本的增加,且无法满足各修复需求,因而无法在实际生产中批量化使用。

采用电弧焊修复母线,由于在大型电解槽强磁场环境下,冲毁母线所处的空间位置,造成焊接作业受限,铝焊机或焊接设备运行不畅或紊乱,送丝机电磁阀失灵,输出的电流与电压波动不稳,焊接熔池内的熔料飞溅四射,既浪费焊材又无法实现缺口处的堆积成形与正常的焊接作业。整个修复过程需要多次短时停电或者较长时间连续停电,带来的后果对铝企业而言是严重的,这种影响包括长时间停电造成槽内铝水温度下降与凝固,电解铝产量的损失及重大经济损失,能耗的大幅攀升等。

3 修复技术实践方案

3.1 修复工况描述

某铝厂400 kA系列铝电解槽,电解槽设计为24组阳极,进电端设计有6根立柱母线与电解槽水平母线连接。进电端与出电端均设计12组,分别为A1~A12和B1~B12。车间内2205号电解槽槽周母线冲毁情况严重,因钢棒漏炉导致3号立柱出电侧回流母线发生冲毁,外侧60 mm×460 mm母线,冲毁80%。内侧40 mm×460 mm,中部60%冲毁,如图3所示。

图3 母线冲毁情况

3.2 修复方案选用

根据现场冲毁情况,采用不停电磁场环境下母线修复热熔焊接的施工方法。这种方法属于非带电修复焊接,最大的优势是免受磁场的干扰,再者这种方法无须外加电源,主要利用焊剂的燃烧特性、化学反应释放的能量及熔融态反应物作为热源与焊缝填充材料,从而填满型腔以实现对铝母线的修复,如图4所示。

图4 方案设计

3.3 修复实践

焊前清理是首要步骤,不仅利于具体修复方案设计,也是焊接修复质量的保障。所谓的清理是由操作者对损毁部分进行检查,并剔除流渣等异物。值得注意的是:现场作业时必须判断母线带电情况,绝不能随意切开,以免造成安全事故。损坏部分处进行切割、打磨,切口处尽量保持平整、必要时切口垂直。打磨时可以使用风铲、电磨、钢丝砂轮、角向磨光机等工具,打磨要求断面90%以上显露出金属铝的颜色。打磨后应当进行断口检查,是否存在坑洞、残渣、废铝等灰杂物,清理干净后在进行焊后表面凿毛处理。其次,现场实测缺口尺寸,根据现场母线断口形状及周围的操作空间设计热熔焊接施工方案及所需焊接模具等其它相关工具。依据缺口尺寸判定是否需要预制母线,并设计母线下料的具体尺寸。根据方案中焊口形态设计并加工所用模具,确定焊口焊剂用量、焊接次数,并制作相应规格的夹具或顶丝、支架及焊口模具支架等。在具体实施过程中,确定好焊口位置与型腔空间,并用母线支架作为支撑结构。放上焊口底板,将带有顶丝的胎具牢牢将母线与模具固定,不留间隙,以免发生侧漏或产生焊接变形。周边缝隙用石棉绳、石英砂、耐火泥浆封堵严实。

焊接前需对铝母线待焊接断面进行预热,预热温度与焊接质量息息相关,需保证焊口加热至400 ℃左右,并用测温枪观测温度情况。当预热温度达到工艺要求时,操作人员需将装好焊剂的坩埚放置在焊接口上方,浇铸口对准焊口中心。点燃焊剂,待焊接过程结束,脱模并清理打磨焊口,保持焊口平整光洁。

从焊接效果图(图5)可以发现:修复接头外形完整,完全填充了母线冲毁缺口区域,略加打磨之后即刻呈现出典型的铝金属光泽。从焊缝四周查看,并未发现气孔、焊渣、裂纹等缺陷,在焊缝和母材的结合部位存在着熔合线,说明已经形成冶金结合。

图5 修复后效果及切片效果图

4 结束语

应用不停电磁场环境下母线修复热熔焊接的施工方法,规避了电解槽系列停电、强磁干扰下的母线焊接,通过对修复后的母线观察,从焊缝四周并未发现气孔、焊渣、裂纹等缺陷,在焊缝和母材的结合部位存在着熔合线,说明已经形成冶金结合。采用该方案能够解决铝电解行业电解系列不停电、在电解现场磁场环境下对冲毁母线在线修复的技术难题。同时也为整个电解铝行业在节能减排方面、生产运行降成本方面做出探索与尝试。