铝/钢预置Cu镀层激光搭接焊接头组织及力学性能

2023-01-12马冬张华郝德胜

马冬, 张华, 郝德胜

(南通大学,江苏 南通 226019)

0 前言

随着现代制造业的高速发展,铝/钢异种金属连接结构因其具有质量轻、强度高和耐腐蚀性强等优点,在航空航天、汽车制造、海工船舶等领域具有广阔的应用前景。但是,铝、钢2种金属材料的热物理性能存在较大差异,焊接过程中容易生成脆性的Fe-Al金属间化合物,导致铝/钢焊接接头的力学性能难以满足工程实际需要,限制了铝/钢异种金属连接结构的广泛应用。

目前,铝/钢异种金属连接技术研究主要集中在2个方面:第一是改善焊接热源,优化焊接工艺,包括采用熔钎焊[1]、搅拌摩擦焊[2]、电弧焊[3]、爆炸焊[4]和激光焊[5]等焊接方法;第二是在铝/钢之间添加合金元素来改善熔合区的浸润性和铺展性,抑制脆性金属化合物的生长.添加合金元素的方式分别有涂敷粉末、添加焊丝和增加合金薄片3种。Long等学者[6]用表面预置Si/Zn/Ni复合金属粉末的方法,对6061铝合金和DC04钢进行激光搭接焊,添加复合金属粉末的焊缝表面更加细致,表面呈波纹状,力学性能更好。薛弘宇等学者[7]对比AlSi12钎料和AlSiNi钎料焊丝对铝钢焊缝的影响,发现添加AlSiNi的焊缝由于焊丝中Ni元素的存在,使Ni能够与更多的Al,Fe反应,含Ni金属间金属化合物层更薄,抗拉性能也更好。Satpathy等学者[8]以铜箔作为中间层,对304不锈钢和AA3003铝合金进行高功率超声点焊,发现焊缝的结合界面存在卷曲的界面波纹,焊缝的抗剪强度为95.9 MPa。王刚等学者[9]对比Ni箔及预置Si粉的Ni箔作为中间层对铝钢焊缝的影响,发现Si元素熔入熔池后会与部分Fe,Al元素发生冶金反应,生成Fe-Si和Al-Si二元新相,从而减少了Fe-Al脆性金属化合物的生成。Li等学者[10]将预置有铝涂层的Usibor1500高强度钢与AA6022铝合金进行摩擦焊接,焊缝结合界面成形良好。

在铝/钢之间添加合金元素已被证实可以有效控制铝/钢焊缝界面Fe-Al脆性金属间化合物的生成,但是粉末、焊丝和金属箔3种合金元素添加方式难以精确控制合金元素对铝/钢焊缝质量的影响。因此,文中以6061铝合金和DP590双相钢为母材,在母材表面预置Cu镀层后进行激光搭接焊,研究Cu镀层对焊缝组织与接头性能的影响。

1 试验方法

试验所使用的材料为0.5 mm等厚的6061铝合金和冷轧DP590双相钢,6061铝合金的化学成分见表1。DP590双相钢的化学成分见表2。预置Cu镀层试验是预先在2种母材表面电镀Cu层,利用共聚焦显微镜对Cu镀层厚度进行测量,控制Cu镀层的平均厚度(3种规格分别为20 μm,40 μm,60 μm)。焊接试验使用的激光参数见表3。采用钢上铝下的搭接方式,重合区尺寸(长×宽)为100 mm ×10 mm,激光束以90°的入射角照射在搭接中心位置,激光束与保护气体(99.99%氩气)送气口角度为30°,气体流量为25 L/min,焊接速度为100 mm/min,离焦量为0 mm。

表1 6061铝合金的化学成分(质量分数,%)

表2 DP590双相钢化学成分(质量分数,%)

表3 激光参数

焊接完成后,用线切割机沿垂直于焊接方向取10 mm×10 mm×1 mm的试样,用胶木粉对试样进行热镶嵌,制成金相试样,依次选用400号、800号、1200号、1500号及2000号的砂纸对试样进行打磨,利用W3.5,W1.5,W0.5的金刚石抛光膏进行抛光处理,用无水乙醇清洗抛光后的金相试样。用4%的硝酸酒精腐蚀DP590双相钢,用Keller溶液(1.0 mL氢氟酸+1.5 mL盐酸+2.5 mL硝酸+95 mL超纯水)腐蚀6061铝合金。采用扫描电镜、能谱仪观察焊缝的界面形貌和物相;使用显微硬度计对焊缝进行硬度测量。另外,将焊缝样件加工成拉伸试样,如图1所示。使用拉伸试验机以5 mm/min的加载速度测试焊缝的抗拉强度。

图1 抗拉强度测试试样

2 试验结果与分析

2.1 Cu镀层对焊缝质量的影响

为了研究Cu镀层的添加对铝/钢焊缝质量的影响,在单脉冲能量为10 J,脉宽为5 ms,频率为15 Hz的焊接工艺参数下,分别进行无镀层和有镀层的铝/钢搭接焊试验。

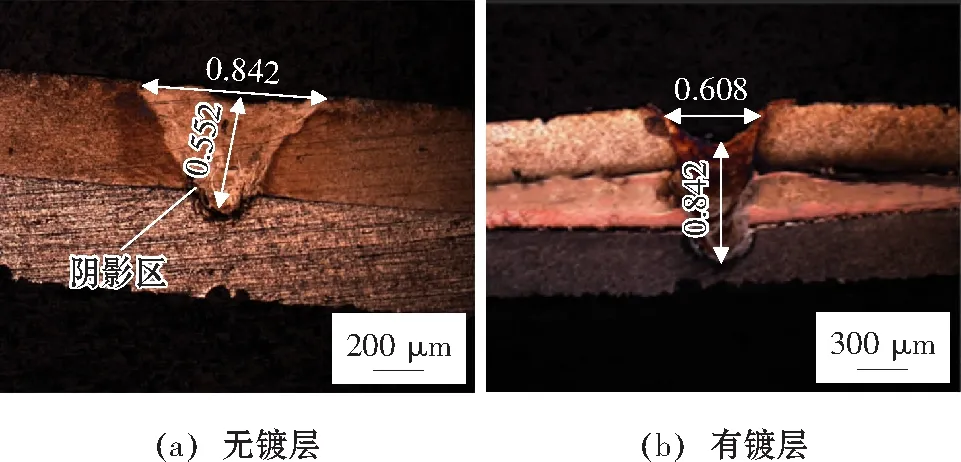

图2为镀Cu前后的焊缝截面形貌。图2a为无镀层焊缝的截面,焊缝熔深仅有0.552 mm,熔宽为0.842 mm,且在铝/钢结合界面存在大量的“阴影区”,该区域可能存在裂纹、气孔等缺陷,因为在铝/钢焊接过程中大量的Fe-Al脆性金属化合物会聚集在熔合线附近,同时由于铝、钢热物理性能和化学成分存在较大的差异,会在铝/钢熔合部位产生较大的热应力,热应力会作用在脆性金属化合物层表面进而引发开裂。图2b为有镀层焊缝的截面,焊缝的深宽比大于1,熔深为0.842 mm,熔宽为0.608 mm,熔池底部呈半圆形,无“阴影区”。

图2 镀铜前后的焊缝截面形貌

图3是镀铜前后焊缝底部形貌。无镀层焊缝在铝/钢结合界面处存在大量的裂纹,裂纹横跨熔池的底部,熔合界面较为粗糙,呈S形,起伏较大;有镀层焊缝在铝/钢界面结合良好,仅存在少量的裂纹,熔合界面光滑,呈C形。分析原因可能是由于铝原子质量轻,在焊接过程中会上浮,Cu镀层作为中间层,可以阻止Al原子向钢中扩散,缓解了Fe原子、Al原子的直接反应,在一定程度上减少了Fe-Al脆性金属化合物的生成。

图3 镀Cu前后的焊缝形貌

为了对比有无镀层焊缝Fe-Al化合物的组成,分别对焊缝进行点扫描,无镀层焊缝的扫描点位置如图4所示,扫描结果见表4。无镀层焊缝界面反应组织复杂,有许多大小、成分、形态均不同的金属间化合物交错生长,区域1的Fe,Al的原子分数比约为1∶1,推测该区域为FeAl;区域2的Fe,Al的原子分数比约为1∶2,从Fe-Al相图推测,该区域的相为FeAl2;区域3的Fe元素含量达到93.49%,推测该区域的相主要为α-Fe固溶体;区域4的Fe,Al的原子分数比约为4∶1,推测该区域的相主要为富Fe相;区域5的Fe,Al的原子分数比约为1∶2.5,推测该区域的相主要为Fe2Al5;区域6的Al元素含量达到98.46%,推测该区域的相主要为α-Al固溶体。

图4 无镀层焊缝的EDS扫描位置

表4 无镀层焊缝的成分(原子分数,%)

有镀层焊缝的扫描点位置如图5所示,扫描结果见表5。区域1、区域2、区域4、区域5内Fe,Cu与Al的原子分数比都约为3∶1,推测该区域的相主要为(Fe,Cu)3Al;区域3内Fe,Cu与Al的原子分数比约为1∶2.5,推测该区域的相主要为(Fe,Cu)2Al5;区域6内Fe,Cu与Al的原子分数比约为1∶3,推测该区域主要的相为(Fe,Cu)Al3。

图5 有镀层焊缝的EDS扫描位置

表5 有镀层焊缝的成分(原子分数,%)

对比有无镀层焊缝的金属化合物发现,由于Cu原子与Al原子的亲和力要强于Fe原子与Al原子,能置换Fe-Al化合物中的Fe原子,使焊缝中Fe,Al元素的流动性增强;Cu原子可以与Fe原子、Al原子反应生成固溶体,改变原有金属化合物的种类,起到了固溶强化的作用。

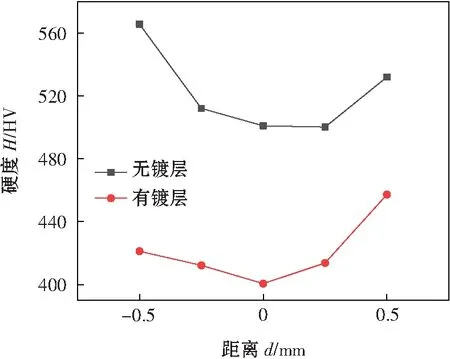

为了探究有无镀层焊缝区显微硬度的变化规律,以焊缝中心为原点,横向取点,间距为0.25 mm,绘制的焊缝显微硬度变化如图6所示。无Cu镀层和有Cu镀层的铝/钢焊缝显微硬度变化规律相似,均是两边高,中间低。主要原因是距离焊缝熔合线越远,Al元素向钢中扩散效果越差,减少了Fe-Al脆性金属化合物的生成。无Cu镀层的焊缝的平均硬度为522.2 HV,有Cu镀层的焊缝的平均硬度为421.0 HV,与无Cu镀层的铝/钢焊缝相比,有Cu镀层的铝/钢焊缝的平均硬度降低了19%。主要原因是在铝/钢激光焊接过程中Cu镀层的添加,增加了熔池的流动性,避免一部分Fe-Al直接反应生成脆性相,抑制部分硬度较大的金属化合物生成,有效降低焊缝的整体硬度。

图6 有/无Cu镀层的焊缝显微硬度

2.2 单脉冲能量对焊缝质量的影响

在对比分析了有无Cu镀层研究的基础上,进一步探究单脉冲能量对铝/钢焊缝质量的影响。激光脉宽为5 ms,频率为15 Hz,铜镀层为20 μm的焊接工艺参数下,进行不同单脉冲能量的铝/钢激光搭接焊。图7为不同单脉冲能量下的焊缝宏观形貌。通过对比发现,单脉冲能量为9 J时,焊缝由于激光能量较低,大部分的热量用于熔化上层的DP590双相钢,仅有少量的热量传递到下层铝合金,因此生成的焊缝熔深仅有0.561 mm,熔宽为0.956 mm;单脉冲能量增加到10 J时,焊缝随着单脉冲能量的增加,焊缝的熔深、熔宽分别为0.647 mm和0.996 mm,焊缝上层金属出现少量的烧蚀,铝/钢熔合界面较为平整,焊缝内部的“裂纹”较少;单脉冲能量增加到11 J时,焊缝由于当激光能量过高,双相钢、Cu镀层、铝合金3种金属完全熔化,焊缝完全焊穿,上层金属出现大量的烧蚀,熔池被完全压溃,焊缝的熔深达到0.772 mm,熔宽为0.790 mm。

图7 不同单脉冲能量的焊缝形貌

图8为不同单脉冲能量的焊缝结合界面的微观形貌。单脉冲能量为9 J时,焊缝的结合界面较为紧密,仅存在少量的裂纹;单脉冲能量增加到10 J时,焊缝结合界面形貌最好,发现焊缝结合界面几乎没有裂纹,结合界面的熔合线光滑,呈C形;单脉冲能量增加到11 J时,焊缝由于激光能量过高,铝基板被完全熔透,焊缝被完全焊穿,在焊缝内部和铝钢熔合线附近出现裂纹。

图8 不同单脉冲能量的焊缝结合界面形貌

对比不同单脉冲能量的焊缝发现:随着单脉冲能量的增加,焊缝的熔池不断加深,同时熔池的流动性增加,减少焊缝区裂纹的生成,但当单脉冲能量过高,熔池被完全压溃,降低了焊接接头的质量。

2.3 Cu镀层厚度对焊缝质量的影响

基于有无Cu镀层和单脉冲能量研究的基础上,进一步探究Cu镀层厚度对焊缝质量的影响,在单脉冲能量为10 J,脉宽为5 ms,频率为15 Hz的焊接工艺参数下,进行不同厚度镀层的铝/钢激光搭接焊。Cu镀层厚度为20.1 μm时,焊缝EDS扫描点位置如图9所示。具体点的元素分布比例结果见表6。焊缝区域1和区域2内Fe,Cu和Al的原子分数比约为2:1,推测为该区域的相(Fe,Cu)2Al;区域3的Fe原子分数达到87.06%,推测该区域的相为α-Fe固溶体;区域4内Fe,Cu和Al的原子分数比约为1∶3,推测该区域的相为(Fe,Cu)Al3。Cu镀层厚度增加到60 μm时,焊缝的EDS扫描点位置如图10所示。具体点的元素分布比例结果见表7。区域1内Fe,Cu和Al的原子分数比约为3∶1,推测该区域的相为(Fe,Cu)3Al;区域2、区域3内Fe,Cu和Al的原子分数比约为1∶1,推测该区域的相为(Fe,Cu)Al和Al2Cu;区域4内Fe原子分数达到78.17%,推测该区域的相为α-Fe固溶体。由于Cu镀层厚度的增加,焊缝的金属化合物发生了变化,焊缝主要由(Fe,Cu)Al,Al2Cu,(Fe,Cu)3Al,α-Fe固溶体组成。

表6 预置20 μm Cu镀层的铝/钢焊缝成分(原子分数,%)

表7 预置60 μm Cu镀层的铝/钢焊缝成分(原子分数,%)

图9 预置20 μm Cu镀层的铝/钢焊缝扫描点位置

对比不同厚度的Cu镀层焊缝发现:随着Cu镀层的增加,在焊接过程中,Cu原子与更多的Fe原子、Al原子发生化学反应,生成Cu含量较多的三元化合物,提高铝原子向钢中扩散的难度。

图10 预置60 μm 铜镀层的铝/钢焊缝扫描位置

不同厚度的Cu镀层的焊缝显微硬度见表8。当Cu镀层为20 μm时,焊缝的平均硬度为464.4 HV,当Cu镀层为60 μm时,焊缝的平均硬度为456.6 HV。随着Cu镀层厚度的增加,Cu镀层可以更好地隔绝Fe,Al的结合,同时熔池内Cu含量的增多,Cu原子能够置换Fe-Al金属化合物中的Fe原子,减少了Fe-Al脆性金属化合物的生成,进而降低焊缝的硬度。

表8 不同厚度的Cu镀层的焊缝显微硬度 HV

2.4 正交优化试验结果与分析

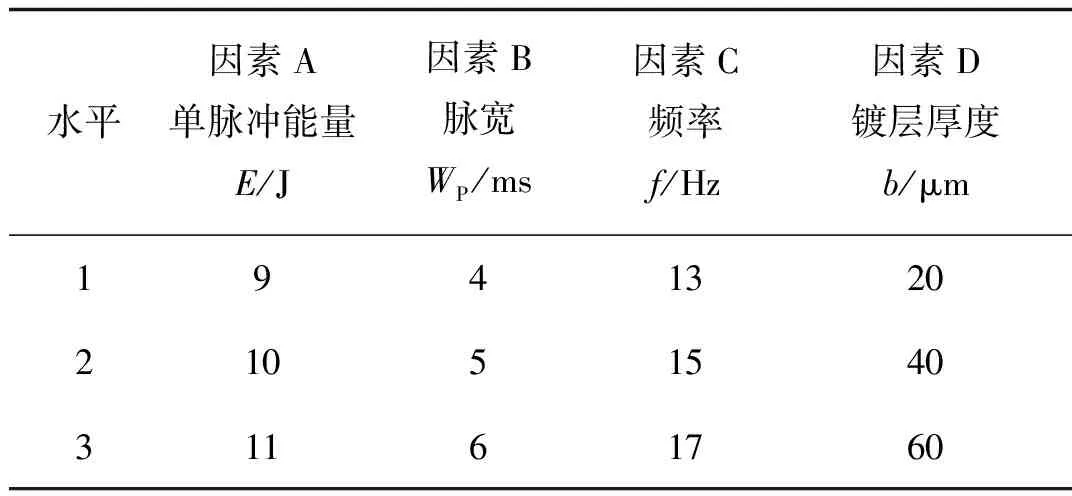

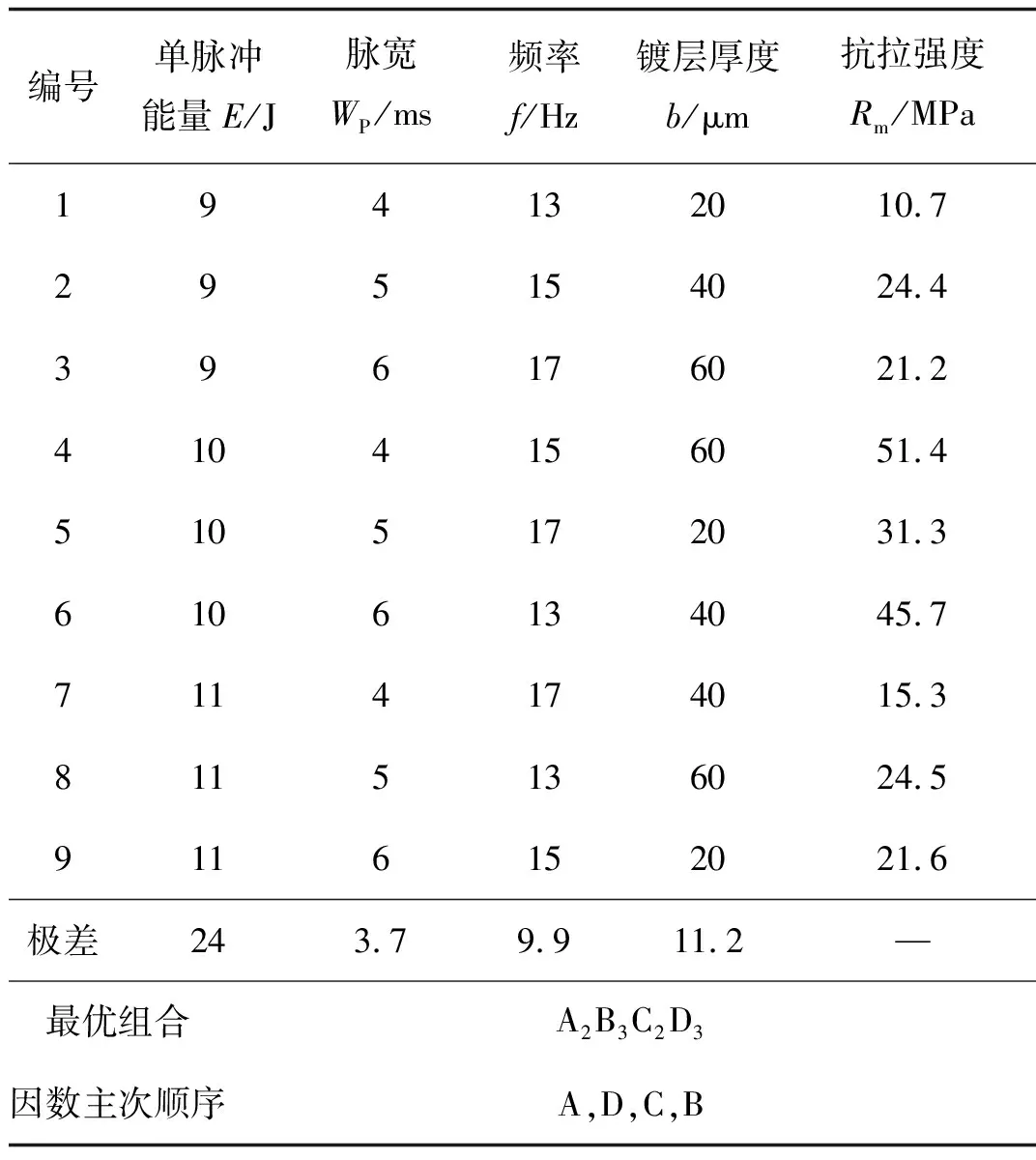

为了获得质量优良的铝/钢焊接接头,选取单脉冲能量、脉宽、频率、镀层厚度为试验的4个因素,进行4因素3水平正交试验,具体参数见表9。正交试验方案和结果见表10。优化组试验方案和结果见表11。由表10和表11可知,在当前试验因素中,影响铝/钢焊缝抗拉强度的水平因素主次顺序依次为单脉冲能量、镀层厚度、频率、脉宽。铝/钢焊缝的最优组合为A2B3C2D3,单脉冲能量为10 J,脉宽为6 ms,频率为15 Hz,铜镀层厚度为60 μm时,接头抗拉强度可达到59.8 MPa。

表9 正交试验因素与水平表

表10 正交试验结果

表11 优化组试验参数及抗拉强度

3 结论

(1)铝/钢母材表面预置Cu镀层,在激光焊接过程中,有利于减弱铝/钢的直接扩散,有效抑制了Al-Fe脆性金属间化合物的形成,提高了焊缝的抗拉强度。

(2)随着预置Cu镀层厚度的增加,铝/钢焊缝的界面变得更为光滑。

(3)影响焊缝抗拉强度的水平因素主次顺序为激光单脉冲能量、铜镀层厚度、频率、脉宽;0.5 mm等厚的6061铝合金/DP590双相钢的预置Cu镀层激光搭接焊接的优化工艺参数为激光单脉冲能量为10 J,脉宽为6 ms,频率为15 Hz,Cu镀层厚度为60 μm,获得的铝/钢搭接焊缝的抗拉强度为59.8 MPa。