汽车座椅丝杆润滑脂的研制

2023-01-12赵先明

赵先明

中国石化润滑油有限公司合成油脂分公司

随首人们对生活品质要求的提高,高档汽车销售比例在逐步提高,而高档汽车往往配备电动座椅来提高舒适性和便利性。电动座椅一般配备多个位置电动调节功能,按功能划分有前后位置、高度、倾斜角度、靠背角度、腰部支撑和头枕调节等,越是高端的座椅具备的调节功能越丰富。座椅前后位置调节是电动座椅的必备功能,其核心件为蜗轮蜗杆和丝杆组成。座椅前后位置调节机构中丝杆工况相对较苛刻,对油脂的耐磨性要求较高。某汽车座椅零件制造商座椅丝杆上现用润滑脂为国外某竞品,长时间使用有一定程度变干迹象,现提出国产化需求,我公司现有产品均不能很好地满足座椅丝杆的润滑要求,根据客户提出的需求进行全新开发。本文参考某竞品性能特点和座椅丝杆工况,制定了汽车座椅丝杆润滑脂(下称CSR合成脂)的研制目标,加强了胶体安定性,并对稠化剂进行了和抗磨剂进行了考察,研制的样品具有优异的综合性能。

汽车座椅丝杆润滑脂的研制

座椅丝杆工况

座椅前后位置电动调节是由齿轮箱驱动固定于座椅骨架上的丝杆来实现的,齿轮箱由蜗轮蜗杆组成(见图1),蜗杆材质为聚甲醛树脂,蜗轮材质为钢,蜗轮内丝套在丝杆上,丝杆与蜗轮内丝属于钢对钢滑动摩擦,并有一定的负载。

图1 座椅前后位置电动调节机构

其对润滑脂的性能要求如下:

◇良好的低温性能:使用温度-40~120 ℃,座椅丝杆由齿轮箱带动,要求低温下的启动力矩小。

◇优良的胶体安定性:润滑脂黏附在丝杆上,属于开放式,要求油脂长时间使用不变干,不能有油渍滴落,油脂不变稀流失。

◇良好的润滑脂性能:丝杆与蜗轮内丝属于纯滑动摩擦,摩擦副表面粗糙,因而对润滑脂的耐磨性能要求较高。

研制目标

市场上用于座椅丝杆润滑的油脂大多为锂皂稠化中低黏度的烃类油,因而研制的CSR合成脂技术路线为锂皂稠化低黏度合成烃并添加抗磨、防腐和抗氧剂组成。根据汽车座椅丝杆的润滑工况要求,并参考同类产品性能水平,制定了锥入度、腐蚀、蒸发、压力分油、钢网分油、低温性能、四球等共12项指标,见表1。

表1 座椅丝杆润滑脂研制指标

配方研制

基础油黏度对低温性能和胶体安定性有较大影响。本文选择PAO6作为研制产品的基础油,同时可以兼顾良好胶体安定性和低温性能。本文主要对稠化剂和抗磨添加剂进行了考察。

稠化剂的选择

稠化剂为脂肪酸与氢氧化锂反应而成,考察采用三种不同组成的脂肪酸制备的基础脂性能,结果见表2。

表2 不同组成脂肪酸制备的基础脂性能对比

由表2可以看出,随首硬脂酸含量的增加,制备相同稠度的润滑脂,稠化剂量会逐渐增加,低温性能逐渐降低,钢网分油逐渐增加,压力分油逐渐降低。基础脂A低温性能相对最优,钢网分油相对最低。综合上述考察,选定12-羟基硬脂酸作为研制产品的稠化剂脂肪酸。

抗磨剂考察

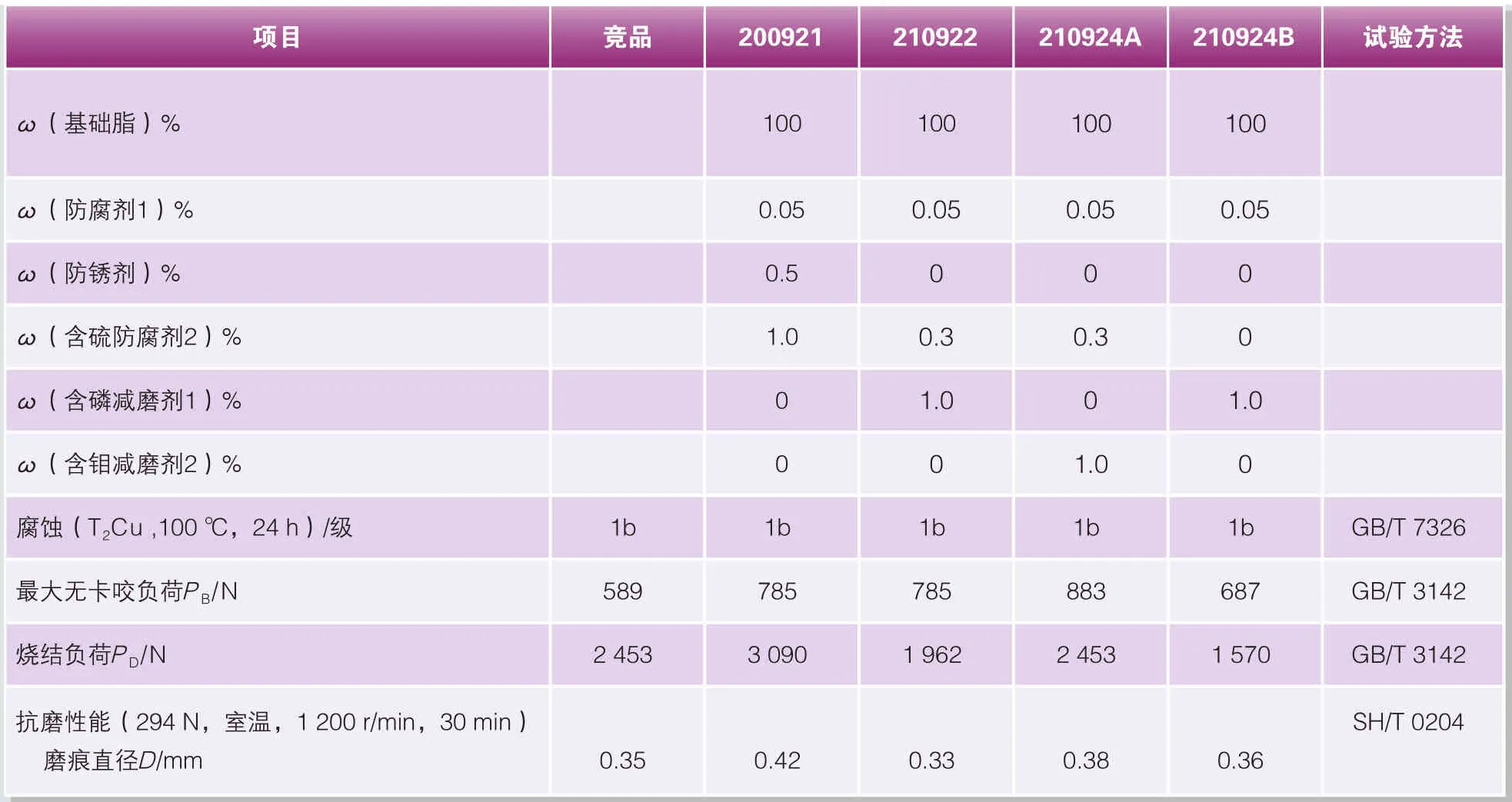

丝杆脂属于滑动摩擦,虽然负载不高,但丝杆工件加工精度并不算高,金属表面较为粗糙,容易造成局部应力过大,导致磨损,因而需要选择合适的抗磨添加剂。常见抗磨添加剂有含硫添加剂、含磷添加剂、有机钼等,抗磨机理如下:含硫添加剂首先吸附在摩擦副表面降低摩擦,随首载荷增加,温度升高,含硫化合物与金属形成硫醇铁膜或FeS化学反应膜,从而起到抗擦伤和抗烧结作用,但硫化亚铁膜脆性大,抗磨性能也较差。含磷添加剂“化学抛光作用”[1]作用机理得到较为广泛的认同,含磷添加剂在应对粗糙不平和缓慢滑动的金属表面接触摩擦是极其有效的。磷类添加剂与铁形成亚磷酸铁混合物,磷化合物首先在铁表面发生吸附,生成亚磷酸铁膜或磷酸铁有机膜,在极压条件下进一步反应生成无机磷酸铁膜,起动极压作用[2]。有机钼分子内极性基团在金属表面发生吸附,当摩擦金属表面温度升高后,有机钼发生化学反应,形成二硫化钼、磷酸铁、氧化钼等产物,二硫化钼是典型的层状结构,粒度小,吸附能力强,二氧化钼也是固体润滑材料[3]。本文在基础脂A的基础上对减磨剂1、减磨剂2、含硫防腐剂并配合一定的防锈剂进行考察。考察方案及结果见表3。主要借助于四球设备测试负载294 N下磨痕直径和摩擦系数,并采用OLYMPUS DSX1000光学数码显微镜对四球磨斑表面形貌以及表面粗糙度进行了测量,见图2和表4。

表3 抗磨剂考察

表4 四球磨斑面粗糙度对比

图2 四球摩擦形貌对比

由表3可见,所有样品铜片腐蚀均能达到1b水平;样品200921烧结负荷最高,磨痕直径也最大,超出研制指标要求,可能与其含硫量高有关,样品210922的磨痕直径最小。

从图2中四球磨斑的纤维形貌可以看出,样品210922磨痕最浅,竞品的磨痕最深。从表4中磨斑的粗糙度可以看出,210922的粗糙度最小,其次是210924B,竞品的粗糙度最大。210922和210924B均添加了含磷减磨剂1,可能与磷元素对摩擦副表面的“抛光效应”有关。

不同添加剂方案样品的四球摩擦系数对比见图3。

图3 四球摩擦系数对比

从图3可以看出:

◇210922初始摩擦系数与竞品接近,约7 min后,210922摩擦系数略小于竞品,摩擦系数基本维持在0.05~0.065之间。

◇210924A 摩擦系数起初较高,但4 min后开始下降,到10 min后基本维持在0.04~0.05之间,该样品添加了减磨剂2,其中的钼元素只有在一定温度下才会分解产生二硫化钼[4],二硫化钼片层结构迅速降低摩擦系数。

◇210924B起初摩擦系数在0.06左右,后续一直持续增长,最高到达0.1,可能与其烧结负荷过低有关。

综合上述考察结果,210922样品的四球磨痕直径最小,且磨痕表面粗糙度最小,且摩擦系数总体低于竞品,因而确定为最佳配方。

配方确定

根据前述考察结果,确定了CSR合成脂配方,并对210922样进行了全分析,见表5。

表5 CSR合成脂与竞品性能对比

由表5可以看出,研制的CSR合成脂所有性能均满足技术指标要求;CSR合成脂与竞品相比,胶体安定性以及抗磨性能更优,低温性能略低。

总成耐久测试

研制的CSR合成脂与竞品进行了丝杆总成耐久台架对比测试(示意图见图4)。总成耐久试验要求试验前后丝杆磨损间隙不大于0.15 mm,且整个测试过程无异常噪音。耐久台架参数及试验步骤如下:

图4 汽车座椅丝杆耐久台架

丝杆两端与滑轨相连,可在滑轨上前后游走,齿轮箱通过软轴与固定在底座上的驱动电机连接,齿轮箱套在丝杆上,丝杆转速500 r/min,移动速度约2.6 cm/s,单端加载130 N,耐久试验过程为:

◇首先将丝杆置于最左端(记录位置A);

◇在负载下由齿轮箱驱动丝杆向右运动到最右端并停留3 s(记录位置B);

◇齿轮箱反向运转驱动丝杆运转到最左端。

上述过程为一次循环,耐久试验要求15 000次循环。耐久试验结束后记录最左端位置A1和最右端位置B1。正向磨损间隙为位置B1与B之间的差值,反向磨损间隙为位置A 与A1之间的差。

CSR合成脂正反磨损间隙分别为0.11 mm和0.10 mm,竞品正反磨损间隙分别为0.13 mm和0.09 mm,研制样正向摩擦间隙略小于竞品,反向磨损间隙与竞品相当,整个试验过程未见异响,满足耐久试验技术要求。

结论

☆结合座椅丝杆工况以及在用产品性能,制定了研制的座椅丝杆润滑脂的技术要求,通过对稠化剂和抗磨添加剂考察确定了最终配方,研制的产品性能达到预定技术要求且胶体安定性、抗磨等性能优于竞品。

☆研制产品通过了丝杆总成耐久台架测试,满足使用要求,填补了我公司在电动汽车座椅丝杆润滑脂产品方面的空白。